Способ изготовления многослойной броневой композиции

Иллюстрации

Показать всеИзобретение относится к броневым конструкциям. Предложен способ изготовления многослойной броневой композиции, включающий сварку взрывом пакета броневых пластин, размещенных с зазором между пластинами, и термическую закалку. Перед сваркой производят обработку свариваемых пластин до шероховатости Rz=8,0÷12,0 мкм, установку инертной прокладки на основание и размещение пакета броневых пластин над основанием с зазором Н=0,5-3,0 мм. Сварку взрывом осуществляют давлением продуктов детонации, время действия которых превышает время остывания поверхностных слоев пластин. Изобретение направлено на уменьшение массы и толщины броневой композиции. 1 табл., 4 ил.

Реферат

Изобретение относится к области военной техники, в частности к производству защитных конструкций для создания индивидуальных и коллективных средств защиты. Известен ряд технических решений, относящихся к производству слоистых броневых металлических композиций.

Известны технические решения по патентам РФ №2071025, 2102241, МПК 6 F41H 5/04 "Слоистая плита на основе алюминия" для брони, заключающиеся в том, что слоистая броневая конструкция на основе алюминия состоит из лицевого и тыльного слоев с промежуточным слоем из чистого алюминия толщиной 1-3%.

Известно техническое решение по патенту РФ №2112910, МПК 6 F41H 5/04 "Бронезащитная конструкция", сущность которого заключается в том, что бронезащитная конструкция, включающая лицевой и тыльный слои из многослойного высокомодульного материала, пропитанные эластичным связующим, содержит между слоями энергоемкий керамический слой с высокой ударной вязкостью элементов, соединенных друг с другом боковыми стыками в один слой.

Известно техническое решение по патенту DE 3508848, МПК В32В 7/02; 6 F41H 5/04, согласно которому бронированный элемент изготовлен из разрушаемого снарядом, расположенного со стороны обстрела твердого материала, на обратной стороне которого предусмотрен слой, воспринимающий остаточную кинетическую энергию снаряда, а на передней стороне - вязкий на удар слой.

Известно техническое решение по патенту РФ №2064647, МПК 6 F41H 5/04 «Многослойная броня», сущность которого заключается в том, что многослойная броня содержит разнотолщинные лицевой и тыльный керамические слои, между которыми находится вибропоглощающий слой.

Во всех этих технических решениях присутствует вязкий на удар слой, препятствующий растрескиванию всей броневой композиции при обстреле и имеющий определенные габариты, что увеличивает толщину и массу композиции в целом.

Известно техническое решение по патенту РФ 2243871 (патентообладатель ФГУП «ГосНИИмаш»), МПК 7 В23К 20/08 «Способ сварки взрывом», согласно которому сварка взрывом металлических пластин осуществляется за счет проплавления поверхностных пластин на глубину более 2 мкм за счет теплового потока воздуха за ударной волной, возникающей в зазоре при детонации заряда ВВ. Зона сварки взрывом представляет собой зону расплава прочно соединенных между собой пластин давлением продуктов детонации.

Известно техническое решение, описанное в статье Р.Nesvadba. Explosive Welding for Preparation of Multilayer Materials/, Sock-assisted Synthesis and Modification of Materials. - Moscow: TORUS PRESS Ltd., 2006, p.82÷92, заключающееся в сварке взрывом броневой композиции, состоящей из лицевого слоя инструментальной стали, тыльного слоя из брони и межслоя из никеля или сплавов никеля. Толщины броневой стали менялись от 2,7 и 6,5 мм, толщины лицевых слоев изменялись между 3 и 4 мм, толщины межслоев достигали 2 мм. После сварки взрывом многослойный материал подвергался термообработке.

Данное решение (описание процесса) изготовления броневой композиции, как наиболее близкое по технической сущности и достигаемому результату, выбрано в качестве прототипа.

Указанный прототип обладает следующими недостатками:

- многослойная броневая конструкция сваривается послойно (сначала на опорную плиту приваривается межслой, затем на этот металл наваривается лицевой слой);

- вязкий межслой имеет толщину, достигающую 2 мм, что при общей толщине 8-10 мм увеличивает общую массу бронепакета на 15-20%;

- листы свариваются взрывом в мягком состоянии, а последующая термообработка доводит их до твердости, соответствующей стандартным режимам термической закалки.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в получении посредством сварки взрывом и последующей закалки компактных броневых композиций с повышенными пулестойкостью и живучестью, обладающих меньшей массой и толщиной в сравнении с аналогичными гомогенными броневыми образцами.

В отличие от способа, описанного в прототипе, заключающегося в последовательной сварке взрывом сначала межслоя к основанию, затем лицевого слоя к полученному биметаллу и последующей термообработке полученной композиции, в предлагаемом способе многослойная броневая композиция состоит из двух или более слоев брони, которые свариваются между собой за одну операцию без вязкого слоя способом сварки взрывом, согласно техническому решению по патенту №2243871. По этому способу в зазоре между соединяемыми пластинами создается воздушная ударная волна, энергия которой предварительно разогревает и расплавляет поверхностный слой пластин, сварка осуществляется давлением продуктов детонации, время действия которых превышает время остывания расплавленных слоев. Зоны соединения предотвращают распространение трещин от слоя к слою в созданной броневой композиции, гарантируют целостность брони при обстреле и обеспечивают ее живучесть даже при многократном попадании. Сварку взрывом броневой композиции осуществляют с таким расчетом, чтобы весь бронепакет после ударно-волновой нагрузки претерпевал изгиб вслед за волной детонации, для чего перед сваркой взрывом пакет броневых пластин устанавливается с зазором Н=0,5-3,0 мм над основанием, на основании располагается инертная прокладка, чтобы избежать приваривания броневого пакета к нему. Наличие высокоскоростной деформации позволяет впоследствии при термической закалке еще больше увеличить твердость полученного бронепакета.

Аналогов, имеющих совокупность признаков, сходную с заявляемым решением, не обнаружено. Следовательно, можно считать, что заявляемый способ является новым и обладает достаточным изобретательским уровнем.

Каждый из указанных существенных признаков необходим, а их совокупность является достаточной для достижения новизны качества, нового сверхэффекта, а не суммы эффектов, не присущего признакам в их разобщенности.

В настоящее время для бронирования индивидуальных и коллективных средств защиты используются гомогенные высокопрочные стали, в которых достигнуты высокие значения прочности.

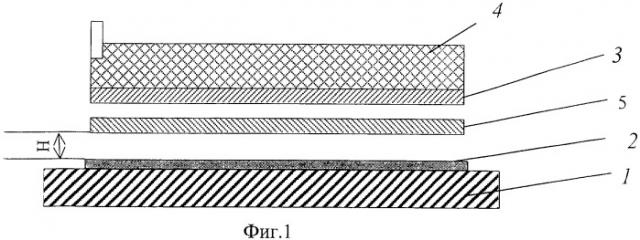

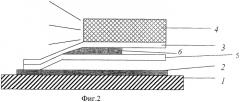

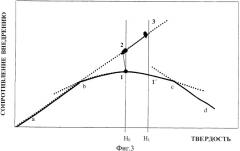

Сущность предлагаемого метода поясняется чертежами, где на фиг.1 изображено устройство, реализующее заявляемый способ, а на фиг.2 изображен процесс сварки взрывом, на фиг.3 приведена диаграмма бронестойкости брони в зависимости от твердости для различных механизмов разрушения, на фиг.4 приведена диаграмма, описывающая процесс термической закалки бронепакета после сварки взрывом.

Уровень прочности и структура броневой стали определяют ее баллистические свойства, которые характеризуются различными видами разрушающей деформации или механизмами разрушения (см. фиг.3). Каждому механизму разрушения соответствует своя зависимость сопротивления внедрению от твердости. При характере разрушения «прокол» или «выпучина» пробитие сопровождается образованием лепестковой пробоины, и стойкость брони линейно растет с ростом твердости (линия а-b). При разрушении по механизму «выбивания пробки» (кривая b-с) стойкость брони также растет с увеличением твердости, но в меньшей степени. Это обусловлено тем, что боек деформируется и увеличивает площадь контакта и, соответственно, увеличивается сопротивление срезу пробки. При хрупком механизме разрушения «откол» или «раскол» сопротивление внедрению падает с ростом твердости (линия c-d). Необходимо отметить, что у современных высокопрочных сталей путем традиционных методов легирования и термоупрочнения получены наилучшие механические (твердость Н0) и баллистические характеристики (точка 1 на фиг.3). Дальнейшее увеличение твердости брони (например до значения H1) приведет к ее охрупчиванию и уменьшению бронестойкости (точка 1' на фиг.3). Сменив механизм пробития с хрупкого - «откол» или «выбивание пробки» на разрушение по механизму «выпучина», можно увеличить сопротивление внедрению пули при существующем значении твердости (точка 2, фиг.3).

Наиболее энергетически выгодным механизмом, сдерживающим процесс пробития, является механизм, имеющий прямую зависимость сопротивления внедрению от твердости, характерной особенностью которого является пробитие с образованием лепестковой пробоины или «выпучины». При таком характере разрушения у многослойной преграды появляется резерв повышения стойкости методами термической закалки за счет того, что сопротивление внедрению для данной брони имеет возрастающую зависимость от твердости. Правильно выбрав режим закалки, можно дополнительно повысить сопротивление внедрению у многослойной брони (точка 3 фиг.3).

Заявляемый способ реализуется следующим образом. Пакет броневых пластин включает в себя два (или более) листа броневой стали (позиции 3 и 5 на фиг.1 и 2).

Перед сваркой взрывом производят обработку свариваемых поверхностей пластин до шероховатости Rz=8,0÷12,0 мкм и собирают в пакет с зазором 0,5-1,0 мм между собой. Затем на основании (1) располагают инертную прокладку (2), чтобы избежать приваривания к нему броневого пакета. Далее пакет броневых пластин размещают над неподвижным основанием с зазором Н=0,5-3,0 мм для обеспечения максимальных пластических деформаций.

Сварку осуществляют давлением продуктов детонации при взрыве заряда взрывчатого вещества (позиция 4 на фиг.2 и 3). Процесс сварки осуществляется за счет действия теплового потока ударно-сжатого воздуха (позиция 6 на фиг.3), который разогревает и оплавляет поверхности свариваемых пластин. Время действия давления продуктов детонации должно превышать время остывания поверхностных слоев пластин. После этого броневую композицию подвергают термической закалке.

Согласно заявляемой технологии между сваренными листами стали образуется зона соединения, которая служит локализатором трещин при процессе пробития. В отличие от классической сварки взрывом, где масштаб волнообразования в зоне соединения ˜1 мм, в сварке взрывом тепловым потоком масштаб волнообразования смещается в микронную область, что и определяет способность контактной зоны к исключению трещинообразования от слоя к слою. Тем самым обеспечивается достаточная энергоемкость многослойной бронепреграды, чтобы получить выпучину определенного размера без хрупкого разрушения. В качестве режима термообработки предлагается использовать следующий режим: высокоскоростную деформацию посредством сварки взрывом, затем закалку и отпуск (см. фиг.4). В предлагаемой технологии упрочнение состоит из следующих операций: деформации аустенита при сварке взрывом (1), последующей закалки (3) с образованием мартенсита и отпуска (4). Пластическая деформация осуществляется при температуре ниже точки Мн, соответствующей началу мартенситного превращения (А1 - точка метастабильного аустенита). Закалка - выше точки А3 - температуры рекристаллизации аустенита, с последующим отпуском. Как разновидность этой технологии допускается: высокоскоростная деформация (1), термическая обработка, облегчающая сохранение влияния наклепа (2), затем закалка (3) и отпуск (4) (см. фиг.4). В предлагаемой технологии интервал по времени между операциями высокоскоростной деформации при сварке взрывом и термического упрочнения может быть весьма значительным. Это создает определенные удобства при практическом использовании.

Только с использованием комбинации режимов термообработки и высокоскоростной деформации у современных бронесталей можно дополнительно повысить твердость на 10-12% по сравнению со стандартными режимами термообработки. Применение термомеханического цикла, состоящего в использовании трех различных методов (сварка взрывом - сопровождающие ее высокоскоростная деформация - специальная термическая обработка) дает максимальный эффект повышения пулестойкости бронеэлементов.

Указанный технический результат согласно заявляемому способу достигается за счет того, что:

- перед сваркой производят обработку свариваемых пластин до шероховатости Rz=8,0÷12,0 мкм и собирают в пакет с зазором 0,5-1,0 мм между собой;

- на основание устанавливают инертную прокладку;

- пакет броневых пластин устанавливают с зазором Н=0,5-3 мм над основанием;

- сварку взрывом осуществляют давлением продуктов детонации, время действия которых превышает время остывания поверхностных слоев пластин;

- термоупрочнение бронепакета проводят после операции высокоскоростной деформации, сопровождающей сварку взрывом.

Отличительные признаки в устойчивой взаимосвязи всей совокупности существенных признаков позволили:

- за счет использования метода сварки взрывом с применением теплового потока ударно-сжатого воздуха исключить использование мягкого межслоя в бронеконструкции;

- за счет использования метода сварки взрывом с применением теплового потока ударно-сжатого воздуха исключить технологию послойного приваривания слоев (когда сначала на опорную плиту приваривается межслой, затем на этот металл наваривается лицевой слой);

- за счет использования метода сварки взрывом с применением теплового потока ударно-сжатого воздуха осуществлять сварку более двух бронелистов одновременно;

- за счет размещения пакета броневых пластин на высоту 0,5-3,0 мм над жестким основанием подвергать весь пакет деформированию в процессе ударно-волнового воздействия;

- за счет установки инертной прокладки исключить приваривание бронепакета к основанию;

- за счет совместного использования процессов деформирования и термообработки повысить прочностные свойства бронепакета.

Примеры реализации заявляемого способа

Пример 1. Изготовление двухслойной брони третьего класса защиты (по ГОСТ Р50744-95) толщиной 3,9 мм производилось следующим образом.

Две предварительно обработанные (полировка до Rz=8,0÷12,0 мкм) пластины из броневой стали Ц-85 собирались в пакет с зазором 0,5-1,0 мм между собой. На основание устанавливалась инертная лавсановая прокладка, а над ней с зазором 1,5 мм устанавливался пакет броневых пластин. На пакет пластин устанавливался заряд насыпного тротила толщиной 25 мм. Изготовление состояло из следующих операций: сварка взрывом тонколистовых образцов, которая сопровождается высокоскоростной деформацией, затем закалка при температуре 875°С (1 ч) и отпуск (200°С 4 ч). Твердость биметаллического листа возросла с 320 НВ до 390-395 НВ.

Пример 2. Изготовление трехслойной брони четвертого класса защиты толщиной 5,1 мм производилось следующим образом.

Три предварительно обработанные (полировка до Rz=8,0÷12,0 мкм) пластины из броневой стали Ц-85 собирались в пакет с зазором 0,5-1,0 мм между собой. На основание устанавливалась инертная лавсановая прокладка, а над ней с зазором 1,5 мм устанавливался пакет броневых пластин. На пакет пластин устанавливался заряд насыпного тротила толщиной 25 мм. Изготовление состояло из следующих операций: сварка взрывом тонколистовых образцов, которая сопровождается высокоскоростной деформацией, затем закалка при температуре 875°С (1 ч) и отпуск (200°С 4 ч). Твердость биметаллического листа возросла с 320 НВ до 390-395 НВ.

Пример 3. Изготовление брони шестого класса защиты. Броня шестого класса защиты имела двухэлементную конструкцию суммарной толщиной 10,5 мм.

В качестве первого элемента использовался биметалл, лицевой слой которого состоял из высокотвердой стали 20X13, а тыльный слой - из брони Ц-85. Сваренный взрывом в соответствии с примером 1 биметаллический пакет подвергался термической обработке (закалка 890°С - отпуск 350°С). В результате которой лицевой слой биметаллического листа приобретал твердость 630÷650 HV, тыльный слой - 410÷415 HV.

В качестве второго элемента использовался трехслойный бронеэлемент из брони Ц-85, изготовленный в соответствии с примером 2.

Баллистические испытания показали (см. таблицу 1), что созданные виды брони обеспечивают непробитие в указанных классах защиты с любой дальности при значительном увеличении живучести. Для сравнения в таблице приведены толщины гомогенной термоупрочненной стальной брони.

| Таблица 1 | |||||

| Толщина брони, мм | Результаты испытаний | Тип пули, скорость по ГОСТ, м/с | Класс бронезащиты по ГОСТ Р 54-95074 | Толщина гомогенной брони из стали Ц-85 (аналог), мм | |

| Скорость при непробитии, м/с | Скорость при пробитии, м/с | ||||

| 3,9 | 748 | 756 | ПС, 725 | 3 | 4,5 |

| 5,1 | 859 | 865 | ЛПС, 835 | 4 | 6,5 |

| 10,5 | 855 | 860 | Б-32, 820 | 6 | 14 |

Образцы выдерживали до пяти кондиционных поражений на 1 дм2, что говорит о хорошей живучести этой конструкции. Это дает возможность создания противоосколочной защиты и защиты, стойкой к стрельбе очередями.

Способ изготовления многослойной броневой композиции, включающий сварку взрывом пакета броневых пластин, размещенных с зазором между пластинами, отличающийся тем, что перед сваркой производят обработку свариваемых пластин до шероховатости Rz=8,0÷12,0 мкм, установку инертной прокладки на основание и размещение пакета броневых пластин над основанием с зазором Н=0,5-3,0 мм, сварку взрывом осуществляют давлением продуктов детонации, время действия которых превышает время остывания поверхностных слоев пластин, после сварки броневую композицию подвергают термической закалке.