Способ изготовления сильфонов, армированных кольцами, и сильфонный узел на его основе

Иллюстрации

Показать всеИзобретение может быть использовано для изготовления сильфонов, обладающих улучшенными метрологическими характеристиками. В соответствии с предложенным способом на сборку подают мембраны, имеющие поверхность требуемой чистоты, термообработанные, одинаковых геометрических размеров. Между соединяемыми мембранами в зоне расположения сварного шва устанавливают армирующие кольца толщиной 1-2,5 толщины материала мембраны. Процесс сварки внешних швов ведут с использованием Т-образных теплоотводов, гарантирующих образование локализованного сварного шва, выполняемого аргонодуговой сваркой. При сварке каждого внутреннего шва используют два кольцевых теплоотвода. Сварочный шов сильфона имеет геометрические размеры одинаковые на всех участках сварки. Обеспечена стабильность характеристик сильфона, повышенная коррозионостойкость и устойчивость при перегрузочных давлениях. 2 н.з. ф-лы, 6 ил.

Реферат

Изобретение относится к области машиностроения, а именно к способам изготовления сильфонов с улучшенными метрологическими характеристиками при одновременном обеспечении технологичности изготовления сильфонных узлов при уменьшении процента брака.

Технические условия на сильфоны сварные металлические регламентированы ГОСТ 21754-81, в котором сформулированы требования на изготовление и испытание сильфонов.

Конструкция сильфонов поперечных сварных, включающих набор кольцеобразных мембран фасонного профиля, соединяемых по периметрам наружных и внутренних окружностей сваркой, описана в книге К.Н.Бурцева «Металлические сильфоны», Машгиз, М.-Л., 1963 г., с.5-15.

Следует упомянуть и книгу под редакцией Л.Е.Андреевой «Сильфоны» Расчет и конструирование. М., Машиностроение, 1975 г., где на с.86 и далее приведены типы сварных сильфонов.

Однако на стабильность геометрии и метрологические характеристики изготовленного сильфона решающее влияние оказывает качество сварного шва, обеспечивающее соединение мембран, изготавливаемых из тонколистового материала штамповкой.

В качестве ближайшего аналога заявленного способа изготовления сильфонов (прототипа) целесообразно принять способ изготовления сильфонов, раскрытый в изобретении SU 1234149 от 30.05.1986 г.

Общими признаками для предлагаемого способа изготовления сильфонов и известного (SU 1234149) являются операции сборки мембраны с размещением между мембранами теплоотводов.

Осуществляется сварка мембраны по внутреннему и наружному диаметру.

Наряду с этим имеются и достаточно существенные отличия.

Задачей предлагаемого изобретения является наиболее полное использование преимуществ технологического процесса изготовления сильфонов с размещением между соединяемыми друг с другом мембранами теплоотводов, обеспечивающих формирование качественных сварных швов на основании применения аргонодуговой сварки.

Одновременно преследуется цель повышения коррозионной стойкости сильфона и его способности к восприятию повышенных нагрузок. При этом уменьшается и процент брака.

Сущность предлагаемого изобретения поясняется чертежами, где:

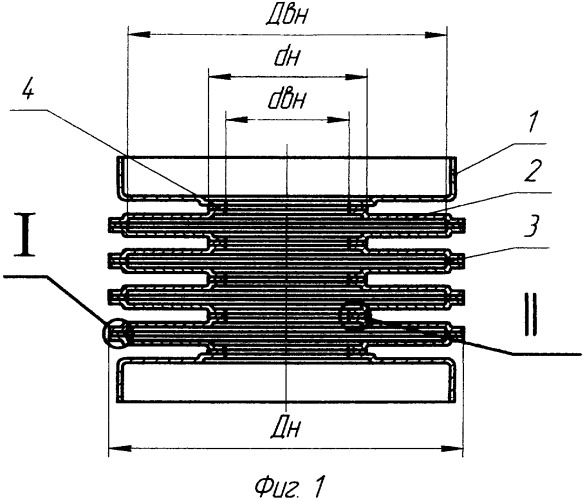

на фиг.1 представлен вертикальный разрез собранного сильфона с указанием параметров (Дн; Двн; dн; dвн) армирующих колец, размещаемых между мембранами;

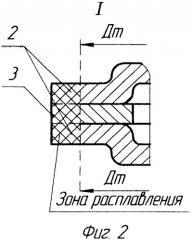

на фиг.2 дано изображение наружных элементов мембран в сочетании с кольцом внешнего шва;

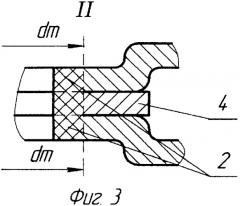

на фиг.3 дано изображение внутренних элементов мембран в сочетании с кольцом внутреннего шва;

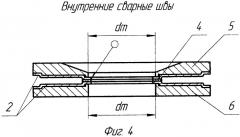

фиг.4 показывает сборку для сварки по внутреннему диаметру с двумя теплоотводами 5 и 6, расположенными с двух сторон, имеющих монолитную форму;

фиг.5 изображает то же по отношению к внешнему шву с теплоотводами 7, каждый из которых составлен из двух половинок;

фиг.6 показывает конфигурацию теплоотвода 7 для внешнего шва.

В состав сильфона, изготавливаемого по предложенному способу, включены колпачок 1, мембрана 2, кольцо 3, обеспечивающее формирование внешнего шва, кольцо 4 для формирования внутреннего шва (см. фиг.1, фиг.2, фиг.3).

Высокое качество формирования внутренних сварных швов обеспечивается одинаковым выступанием мембран относительно теплоотводов верхнего и нижнего 5 и 6 (см. фиг.4), центрирующихся по наружному диаметру так же, как и свариваемые мембраны.

Зона расплавления мембран ограничивается внутренними диаметрами теплоотводов dт (см. фиг.3 и фиг.4).

Формирование наружных сварных швов обеспечивается так же одинаковым выступанием мембран относительно теплоотводов 7, ограничивающих наружным диаметром Дт зону расплавления мембран (см. фиг.1, фиг.2, фиг.5).

В процессе изготовления сильфона по предлагаемому способу реализуется последовательность операций, обеспечивающая достижение требуемого качества готового сильфона.

1. Вырубка заготовки мембраны с припуском по наружному диаметру с одновременным образованием фасонного профиля.

2. Термообработка мембраны с фиксацией профиля в оправках.

3. Электрополирование поверхностей мембраны.

4. Проточка по наружному диаметру мембраны до значения Дн (см. фиг.1) с целью удаления мест контакта с приспособлением при электрополировании.

5. Сварка пар мембран 2 между собой по внутреннему диаметру dвн с применением кольца 4 (см. фиг.1, фиг.3, фиг.4) с ориентацией на наружный диаметр.

6. Сборка заготовок сильфона в одно целое с использованием теплоотводов, обеспечивающая выполнение сварки (см. фиг.2, фиг.5).

7. 3а счет ориентации на наружный диаметр при сварке сначала по внутреннему dвн, затем по наружному Дн диаметрам гарантировано постоянство расположения всех гофров относительно друг друга в процессе сварки сильфона.

8. Формирование одинаковых по геометрическим размерам сварных швов сильфона за счет применения кольцевых теплоотводов (см. фиг.4, фиг.5), обеспечивающих отвод тепла и исключающий расплавление металла дальше их диаметров (см. фиг.2, фиг.3, фиг.4, фиг.5).

Применение колец 3 и 4 в сочетании с теплоотводами (см. фиг.4 и 5) создает условия для применения аргонодуговой сварки, что было бы невозможно с учетом толщины плоских мембран (0,05...0,2 мм), что позволяет повысить процент годных изделий.

Все мембраны перед операцией сварки уже термообработаны (для некоторых толщин мембран операция термообработки проводится в составе готового сильфона) и имеют поверхность требуемой чистоты, что предопределяет повышенную коррозионную стойкость по сравнению с сильфонами, изготавливаемыми по традиционной технологии, рекомендующей термообработку готового сильфона (см. приведенные источники информации). При этом полностью исключена возможность образования окисных пленок. Толщина используемых армирующих колец 3 и 4 составляет 1-2,5 толщины мембраны, причем кольца 3 и 4 становятся элементами механического усиления сварного шва, что существенно повышает перегрузочную способность готового сильфона.

Использование теплоотводов строгой геометрии (см. фиг.4, фиг.6) гарантирует стабильность всех участков сварных швов, выполняемых как по внешнему, так и по внутреннему диаметру сильфона.

В результате выполнения всех перечисленных операций, включающих сварку мембран, размещение между ними теплоотводов и сварку плавлением мембран по внутреннему и наружному диаметру осуществляют сборку термообработанных мембран, имеющих поверхность требуемой чистоты.

Между соединяемыми сваркой мембранами в зоне расположения сварного шва размещают армирующие кольца толщиной 1,0-2,5 толщины материала мембраны. Теплоотводы размещают с обеспечением ограничения зоны расплава металла мембран при аргонодуговой сварке.

Получают внешние и внутренние сварные швы с одинаковыми геометрическими размерами на всех участках сварки. При сварке внешних швов используют теплоотводы Т-образной или прямоугольной формы.

При сварке каждого внутреннего шва используют два кольцевых теплоотвода. Сильфон, содержащий соединенные таким образом мембраны, соединен по внутреннему и наружному диаметру сваркой плавлением, отличается одинаковыми по геометрическим размерам сварными швами с гарантированным постоянством расположения всех гофров относительно друг друга.

В результате применения предлагаемой технологии удается получить готовый сильфон, который характеризуется:

- повышенной точностью используемых в его составе мембран, которые в минимальной степени подвержены локальному перегреву при сварке (тепло отводится в теплоотводы);

- наличием усиленного за счет использования армирующих колец сварного шва гарантированной строго определенной геометрии;

- возможностью восприятия значительных перегрузочных давлений при сохранении прочности сильфона, способного воспринимать эти перегрузки;

- повышенной коррозионной стойкостью, обеспечиваемой сохранностью внешних поверхностей в процессе сварки.

Предложенное техническое решение реализовано в процессе разработки датчика перепада давления.

1. Способ изготовления сильфонов, включающий сборку мембран, размещение между ними теплоотводов и сварку плавлением мембран по внутреннему и наружному диаметру, отличающийся тем, что осуществляют сборку термообработанных мембран, имеющих поверхность требуемой чистоты, причем между соединяемыми сваркой мембранами в зоне расположения сварного шва размещают армирующие кольца толщиной 1,0-2,5 толщины материала мембраны, а теплоотводы размещают с обеспечением ограничения зоны расплавления металла мембран при аргонодуговой сварке и получением внешних и внутренних сварных швов с одинаковыми геометрическими размерами на всех участках, при этом при сварке внешних швов используют теплоотводы Т-образной формы, а при сварке каждого внутреннего шва используют два кольцевых теплоотвода.

2. Сильфон, содержащий мембраны, соединенные по внутреннему и наружному диаметру сваркой плавлением, отличающийся тем, что он изготовлен способом по п.1 с одинаковыми по геометрическим размерам сварными швами и с гарантированным постоянством расположения всех гофров относительно друг друга.