Способ формирования силового шпангоута на емкости из композиционных материалов

Иллюстрации

Показать всеИзобретение относится к технологии изготовления силового шпангоута на емкости из композиционных материалов и может быть использовано в авиастроении, машиностроении и других областях техники. Способ формирования силового шпангоута включает укладку тканевых лент на емкость в продольном направлении. Связующие ленты приматывают кольцевыми слоями жгута или тканевой ленты и отгибают края связующих лент с внешней их стороны. На расстоянии, равном ширине шпангоута, устанавливают кольцевые упоры высотой не менее высоты формируемого шпангоута. Края лент закрепляют на упорах, а на ленты между упорами наматывают кольцевые слои жгута. Затем на кольцевые слои жгута в продольном направлении укладывают тканевые ленты с перебросом и последующим закреплением их на противоположные упоры. Снова наматывают на них кольцевые слои жгута. Процесс повторяют до получения заданной высоты шпангоута. После термообработки емкости упоры удаляют. Тканевые ленты можно располагать в продольном направлении на емкости так, что свободные концы тканевых лент укладывают в противоположные стороны, а также хаотично вставлять для соединения, например, иглы или скобы по всей высоте шпангоута или в зону соединения шпангоута с емкостью. Достигаемый при этом технический результат заключается в совместном изготовлении емкости из композиционных материалов и шпангоута, а также повышении надежности и прочности скрепления шпангоута с емкостью. 2 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к технологии формирования силового шпангоута на емкости из композиционных материалов методом намотки и выкладки и может быть использовано в авиастроении, машиностроении и других областях техники.

Существуют конструкции периферийного узла стыка (Конструкции ракетных двигателей на твердом топливе / Под общ. ред. чл.корр. Российской академии наук, д-ра техн. наук, проф. Л.Н.Лаврова - М.: Машиностроение, 1993. - стр.55). Известен способ изготовления ребра жесткости (шпангоута) из композиционных материалов на оболочке вращения (см. Буланов И.М., Воробей В.В. Технология ракетных и аэрокосмических конструкций из композиционных материалов: Учеб. для вузов. М.: Изд-во МГТУ им. Н.Э. Баумана, 1998 г. стр.458-460), который заключается в следующем. В процессе намотки на оправку с кольцевой канавкой по нужному профилю тканевая лента, изгибаясь и деформируясь, принимает U-образную форму, состоящую из полки и двух стенок, с примыкающими по торцам двумя участками оболочки. Наматывая таким образом требуемое количество чередующихся слоев ленты и волокон кольцевого армирования на полку, формируют открытый профиль ребра жесткости с участком оболочки. После проведения полимеризации с одновременным уплотнением стенок ребра жесткости и обеспечением перекрытия кольцевой полости наматывают оставшуюся часть. При намотке на оправку с кольцевыми выступами по профилю ребра жесткости тканевая лента принимает U-образную форму шпангоута. Требуемая толщина стенок и полки шпангоута обеспечивается необходимым количеством слоев ленты.

Недостатком данного способа является сложность в технологии изготовления ребер жесткости (шпангоутов), требующая дополнительного оборудования, а также сложность формирования наружных ребер жесткости, повторная полимеризация и последующая механическая обработка.

Технической задачей является повышение качества формируемого изделия при возможности одновременного изготовления емкости из композиционных материалов и шпангоута.

Технический результат достигается тем, что в способе формирования силового шпангоута на емкости из композиционных материалов, включающем укладку и намотку пропитанных связующим лент и жгутов на емкость в области расположения шпангоута до получения заданной высоты шпангоута, с последующей термообработкой полученного пакета и обработкой под размер, вначале на оболочку корпуса в продольном направлении укладывают тканевые ленты. Приматывают их кольцевыми слоями жгута или тканевой ленты. Отгибают края лент с внешней их стороны. На расстоянии, равном ширине шпангоута, устанавливают кольцевые упоры высотой не менее высоты формируемого шпангоута. Закрепляют края лент на упорах, а на ленты между упорами наматывают кольцевые слои жгута. Затем на кольцевые слои жгута в продольном направлении укладывают тканевые ленты с перебросом и последующим закреплением их на противоположные упоры. Снова наматывают на них кольцевые слои жгута. Процесс повторяют до получения заданной высоты шпангоута. После термообработки емкости упоры удаляют.

С целью повышения надежного скрепления тканевых лент, уложенных вдоль оси емкости, их можно расположить на емкости в порядке, что концы лент укладываются в противоположные стороны. Также можно вставлять хаотично, например, иглы или скобы по всей высоте шпангоута, а также в зону соединения шпангоута с емкостью.

На фиг.1 представлена емкость (оболочка вращения) 1, на которой формируют шпангоут 2.

На фиг.2 показана укладка лент на емкость 1 в месте формирования шпангоута 2.

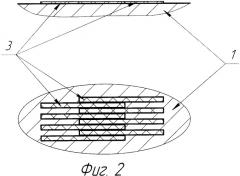

На фиг.3 показано закрепление тканевых лент 3 кольцевыми слоями 4 жгута или тканевой ленты, а также установление, например, игл 5.

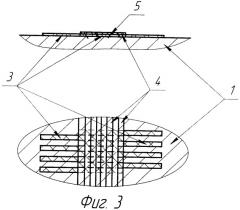

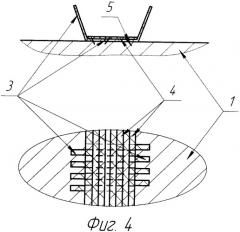

На фиг.4 схематично представлено как тканевые ленты 3 отгибают от емкости 1.

На фиг.5 показано, что на емкость устанавливают упоры 6.

На фиг.6 показано, что производят кольцевую намотку 4 жгута или тканевой ленты с установлением, например, игл 5.

На фиг.7 показано, что тканевые ленты перекидывают и закрепляют на смежные упоры.

На фиг.8 представлена кольцевая намотка 4 жгута или тканевой ленты и установление, например, технологических игл 6.

На фиг.9 изображена итоговая схема сформированного шпангоута 2.

Способ осуществляется следующим образом.

На неполимеризованную емкость 1 из композиционных материалов по ее периметру (в окружном направлении) укладывают тканевые ленты 3 вдоль ее оси, предварительно пропитанные связующим (фиг.1). Тканевые ленты 3 можно укладывать как по одну сторону, так и по разные стороны концами. В зоне формирования шпангоута 2 тканевые ленты 3 приматывают кольцевыми слоями 4 так, как показано на фиг.3. Ширина формируемого кольцевого слоя 4 должна быть равной ширине шпангоута 2. Следующей операцией является установка, например, игл 5 в емкость 1 и намотаннные кольцевые слои 4 (фиг.3). Свободные концы тканевой ленты 3, не замотанной кольцевыми слоями 4, отгибают (фиг.4). После примотки кольцевого слоя 4 производят установку двух упоров 6 на саму емкость 1 (фиг.5). После установки двух упоров 6 производят кольцевую намотку 4 в зоне между двумя упорами 6 (фиг.6). Свободные концы ленты 3 перекидывают на смежные упоры 6 и закрепляют на них (фиг.7). Затем производят кольцевую намотку 4 жгута или тканевой ленты между двумя упорами 6 (фиг.8) с последующей перекидкой тканевых лент 3 на смежные упоры 6. Устанавливают в хаотичном порядке, например, иглы 5 в намотанную конструкцию для обеспечения надежного скрепления слоев. Данная операция намотки кольцевых слоев 4 с последующим перекидыванием тканевой ленты 3 и установлением, например, игл 5 производится до тех пор, пока не будет набрана необходимая высота шпангоута 2 (фиг.9).

Использование изобретения позволяет совместно формировать шпангоуты на емкости из композиционных материалов, повысить жесткость шпангоута, а также надежность и прочность скрепления его с оболочкой.

1. Способ формирования силового шпангоута на емкости из композиционных материалов, включающий укладку и намотку пропитанных связующим лент и жгутов на емкость в области расположения шпангоута до получения заданной высоты шпангоута с последующей термообработкой полученного пакета и обработкой под размер, отличающийся тем, что вначале на оболочку корпуса в продольном направлении укладывают тканевые ленты, затем приматывают их кольцевыми слоями жгута или тканевой ленты, отгибают края лент с внешней их стороны, на расстоянии, равном ширине шпангоута, устанавливают кольцевые упоры высотой не менее высоты формируемого шпангоута, закрепляют края лент на упорах, а на ленты между упорами наматывают кольцевые слои жгута, затем на кольцевые слои жгута в продольном направлении укладывают тканевые ленты с перебросом и последующим закреплением их на противоположные упоры, снова наматывают на них кольцевые слои жгута и так процесс повторяют до получения заданной высоты шпангоута и после термообработки емкости упоры удаляют.

2. Способ по п.1, отличающийся тем, что в процессе формирования шпангоута кольцевые слои жгута и тканевые ленты в хаотичном порядке скрепляют между собой, например, иглами или скобами.

3. Способ по п.1, отличающийся тем, что тканевые ленты, расположенные вдоль оси емкости, выкладывают концами в противоположные стороны.