Электрогидравлическая система

Иллюстрации

Показать всеИзобретение относится к стартовым системам ракетно-космических комплексов для запусков ракет класса "СОЮ3-ПРОГРЕСС", а конкретно к электрогидравлическим приводам дистанционного управления перемещением опорных ферм. Система содержит в каждом приводе, управляющем перемещением опорной фермы: регулируемый насос, датчик углового положения опорной фермы, трехпозиционный гидрораспределитель, регулируемый клапан, гидрозамок, устройство "ИЛИ" и гидробак. Имеется также общее для системы устройство управления, выполненное в виде последовательно соединенных устройства сравнения и формирователя сигналов управления. Изобретение позволяет получить повышенную точность сведения ферм. Синхронное сведение опорных ферм на конечном участке их перемещения обеспечивает возможность механического смыкания верхнего силового пояса за счет использования менее сложной и более технологичной при монтаже системы дистанционного управления перемещением опорных ферм. 3 ил.

Реферат

Изобретение относится к стартовым системам ракетно-космических комплексов для запусков ракет класса "СОЮЗ-ПРОГРЕСС", а конкретно к электрогидравлическим приводам дистанционного управления перемещением опорных ферм.

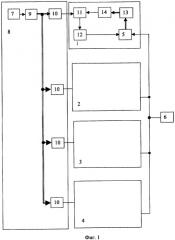

Известна электрогидравлическая система дистанционного управления перемещением опорных ферм стартовой системы ракеты "СОЮЗ" [1], установленная на космодроме Байконур, которая принята за прототип. Функциональная схема прототипа приведена на фиг.1.

Опорные фермы - это несущие элементы конструкции стартовой системы, которые удерживают ракету в вертикальном положении в период технологических работ перед стартом ракеты. Количество опорных ферм в прототипе - 4. Силовая часть системы прототипа представляет собой четыре одинаковых гидропривода 1-4, выполненных на базе четырех регулируемых насосов 5, объединенных в единую гидросистему с общим гидробаком 6.

Управляющая часть следящей системы дистанционного управления опорными фермами выполнена на элементах синхронной связи. Величину скорости движения опорных ферм задает оператор устройством задания скорости 7 на пульте управления 8. По сигналу устройства задания скорости 7 приводной двигатель 9 пульта управления 8 вращает с заданной скоростью роторы вращающихся трансформаторов датчиков 10, каждого привода четырех опорных ферм. Выход вращающегося трансформатора датчика 10 соединен синхронной связью с вращающимся трансформатором приемником 11, который связан с осью вращения опорной фермы 14. На выходе трансформатора приемника 11 вырабатывается сигнал рассогласования между заданным и текущим положением опорной фермы, который поступает на вход усилителя мощности 12, который управляет производительностью регулируемого насоса 5. Регулируемый насос 5 управляет перемещением штока исполнительного гидроцилиндра 13, который механически связан с опорной фермой 14.

Основная задача системы дистанционного управления опорными фермами - синхронность сведения опорных ферм на конечном участке их подъема для обеспечения механического смыкания верхних частей опорных ферм для образования верхнего силового пояса, удерживающего ракету в вертикальном положении, то есть обеспечение совпадения специально выполненных выступающих частей одних опорных ферм с соответствующими углублениями других опорных ферм. Допускаемая неточность сведения ферм на конечном участке - 1,5 мрад.

По сигналу рассогласования на выходе вращающегося трансформатора приемника 11 в каждом канале управляются следящие гидроприводы 1-4, задавая скорость движения каждой опорной фермы в соответствии с управляющим воздействием, заданным оператором.

На конечном участке сведения оператор снижает скорости движения ферм для обеспечения визуального контроля смыкания с заданной точностью вершин опорных ферм.

С описанием работы данной системы можно ознакомиться в техническом описании [1].

Недостатком прототипа является значительная сложность дистанционной системы управления, связанная со сложной кинематикой подключения элементов синхронной связи, а также с необходимостью контроля оператором завершения процесса сведения опорных ферм. Кроме того, применение единой гидросистемы с общим баком для систем управления перемещением четырех ферм вызывает необходимость применения большого количества длинных трубопроводов, соединенных между собой по всей стартовой площадке, что увеличивает сложность монтажа и демонтажа трубопроводов, а также сложность проведения испытаний на заводе изготовителе.

Технической задачей, решаемой заявляемым изобретением, является упрощение конструкции и повышение технологичности при монтаже электрогидравлической системы дистанционного управления перемещением опорных ферм. Кроме того, решается задача обеспечения более высокого уровня безопасности при эксплуатации электрогидравлической системы.

Данная задача решается тем, что в электрогидравлическую систему дистанционного управления перемещением двух или более опорных ферм стартового комплекса, кинематически связанных со штоками исполнительных гидроцилиндров, состоящую из двух или более приводов, каждый из которых содержит регулируемый насос, введены по числу приводов: датчик углового положения опорной фермы, трехпозиционный гидрораспределитель, регулируемый клапан, гидрозамок, устройство "ИЛИ" и гидробак, а также одно общее устройство управления электрогидравлической системой, выполненное в виде последовательно соединенных устройства сравнения и формирователя сигналов управления, причем выходы датчиков углового положения опорных ферм соединены с входами устройства сравнения, первые выходы формирователя сигналов управления соединены с входом регулируемого насоса соотвествующего привода, в каждом приводе выход насоса соединен с первым входом трехпозиционного гидрораспределителя, первый выход которого через регулируемый клапан соединен с гидрозамком, выход которого соединен с поршневой полостью исполнительного гидроцилиндра, первый вход устройства "ИЛИ" соединен с первым выходом трехпозиционного гидрораспределителя, гидробак соединен с входом регулируемого насоса и вторым входом трехпозиционного гидрораспределителя, первый и второй управляющие входы трехпозиционного гидрораспределителя соединены соответственно с вторыми и третьими выходами формирователя сигналов управления, второй выход трехпозиционного гидрораспределителя соединен с вторым входом устройства "ИЛИ" и штоковой полостью исполнительного гидроцилиндра, а выход устройства "ИЛИ" соединен с вторым управляющим входом гидрозамка.

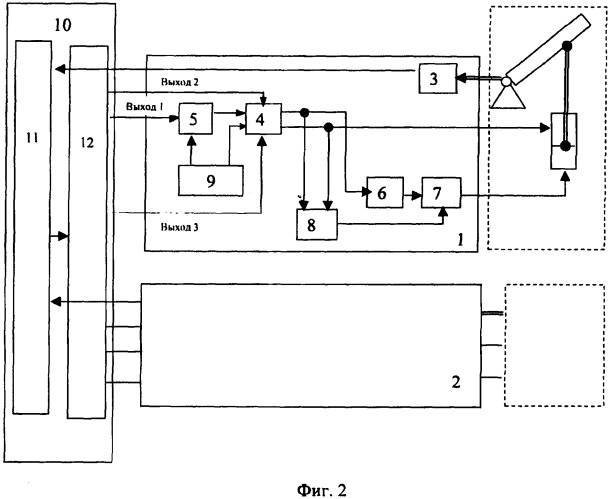

На фиг.1 приведена функциональная схема системы прототипа,

на фиг.2 - функциональная схема заявляемого изобретения,

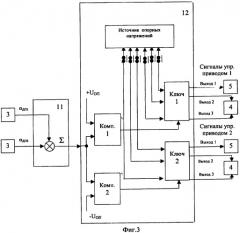

на фиг.3 приведен вариант реализации устройства управления.

Электрогидравлическая система дистанционного управления (фиг.2) состоит в частном случае из двух приводов 1 и 2, каждый из которых содержит датчик положения опорной фермы 3, трехпозиционный гидрораспределитель 4, регулируемый насос 5, регулируемый клапан 6, гидрозамок 7, устройство "ИЛИ" 8 и гидробак 9. Также электрогидравлическая система содержит устройство управления 10, общее для всех приводов, состоящее из последовательно соединенных устройства сравнения 11 и формирователя сигналов управления 12, первый выход которого соединен с управляющим входом регулируемого насоса 5. Выход регулируемого насоса 5 соединен с первым входом трехпозиционного гидрораспределителя 4. Первый выход трехпозиционного гидрораспределителя 4 через регулируемый клапан 6 соединен с гидрозамком 7, выход которого является первым выходом каждого привода 1 и 2 электрогидравлической системы. Первый вход устройства "ИЛИ" 8 соединен с первым выходом трехпозиционного гидрораспределителя 4. Гидробак 9 соединен с входом регулируемого насоса 5 и вторым входом трехпозиционного гидрораспределителя 4. Второй и третий управляющие выходы формирователя сигналов управления 12 соединены с первым и вторым управляющими входами трехпозиционного гидрораспределителя 4, второй выход трехпозиционного гидрораспределителя 4, который является вторым выходом каждого привода 1 и 2 электрогидравлической системы, соединен с вторым входом устройства "ИЛИ" 8. Выход устройства "ИЛИ" 8 соединен с управляющим входом гидрозамка 7. Первый выход каждого привода 1 и 2 электрогидравлической системы соединен с поршневой полостью исполнительного гидроцилиндра, а второй выход каждого привода 1 и 2 электрогидравлической системы соединен с штоковой полостью исполнительного гидроцилиндра.

Принцип действия предлагаемой электрогидравлической системы заключается в следующем. Оператор нажатием кнопок на формирователе сигналов управления 12 (фиг.3) задает режим движения (подъем, опускание) опорных ферм. Этим действием подключаются напряжения от источника опорных напряжений к соответствующим входам канала управления приводом, чем задается величина расхода регулируемых насосов 5 каждого канала и, соответственно, скорость движения штоков силовых гидроцилиндров, перемещающих опорные фермы, а также направление движения опорных ферм, которое определяется подачей на первый или второй управляющие входы трехпозиционного гидрораспределителя 4 сигнала с второго или третьего выхода формирователя сигналов управления 12. Сигнал об угловом положении опорных ферм со всех датчиков положения опорных ферм 3 поступает в устройство управления 10 на устройство сравнения 11. Устройство сравнения 11 построено таким образом, что если разность между угловыми положениями опорных ферм не превышает заданной величины, то процесс сведения опорных ферм проходит без остановки. В случае, если угловое положение одной из опорных ферм отличается от угловых положений других опорных ферм на величину более заданной, устройство сравнения через формирователь сигналов управления 12 задает сигнал, позволяющий устранить несоответствие угловых положений опорных ферм. Например, если скорость движения одной из опорных ферм больше, чем у остальных, и она ушла вперед относительно других ферм, устройство сравнения останавливает движение этой фермы до того момента, когда отставшие фермы догонят по угловому положению остановленную ферму. После этого движение всех опорных ферм возобновляется. В случае, если одна из ферм отстала от остальных, устройство сравнения останавливает движение этих ферм до момента, пока отставшая ферма не догонит по угловому положению остальных. Пример структурной реализации устройства управления 10, состоящего из устройства сравнения 11 и формирователя сигналов управления 12, в частном случае для управления двумя опорными фермами, приведен на фиг.3. На первый и второй входы сумматора в устройстве сравнения 11 поступают сигналы углового положения первой и второй опорных ферм от соответствующих датчиков положения 3. Сигнал на выходе сумматора пропорционален разности углового положения между первой и второй опорной фермой. Знак сигнала показывает, какая из ферм имеет большее значение углового положения. Как только разность углового положения первой и второй опорных ферм превысит допустимое значение, определяемое опорным напряжением компараторов 1 или 2 в формирователе сигналов управления 12, закроется соответствующий ключ 1 или 2, и отключатся сигналы управления приводом той из опорных ферм, которая имеет большее угловое положение. Движение этой опорной фермы прекращается до момента, когда разность углового положения первой и второй опорных ферм не станет меньше допустимого значения. Таким образом, происходит автоматическое поддержание синхронности процесса сведения опорных ферм с заданной ошибкой.

Кроме того, введение в состав приводов 1 и 2 (фиг.2) электрогидравлической системы гидрозамка 7 позволило повысить безопасность проведения работ по подъему и опусканию опорных ферм, т.к. при аварийных повреждениях в гидросистеме приводов исключается возможность самопроизвольного движения опорных ферм. В штатном режиме работы при подъеме или опускании опорных ферм давление с первого или второго выходов трехпозиционного гидрораспределителя 4 через устройство "ИЛИ" 8 открывает гидрозамок 7, обеспечивая штатную работу привода. Регулируемый клапан 6 обеспечивает необходимые режимы движения опорной фермы вниз. Кроме того, наличие в электрогидравлической системе двух или более отдельных гидробаков 9 позволяет исключить установку протяженных трубопроводов на стартовой площадке, что значительно повышает надежность и безопасность работы гидравлической части электрогидравлической системы.

Предлагаемое техническое решение проверено математическим моделированием, а также экспериментальной проверкой макетного образца электрогидравлической системы. Результаты проверок подтвердили возможность поддержания синхронности процесса сведения опорных ферм с заданной точностью.

По результатам исследований предлагаемое техническое решение использовано в документации электрогидравлического привода дистанционного управления перемещением опорных ферм стартовой системы для запуска ракет класса "СОЮЗ-СТ" в Гвианском космическом центре.

Литература

1. "Пирамида-А", Техническое описание электрогидравлической системы стартового комплекса "Союз", БК 1.452.019 ТО.

Электрогидравлическая система дистанционного управления перемещением двух или более опорных ферм стартового комплекса, кинематически связанных со штоками исполнительных гидроцилиндров, состоящая из двух или более приводов, каждый из которых содержит регулируемый насос, отличающаяся тем, что в нее введены по числу приводов: датчик углового положения опорной фермы, трехпозиционный гидрораспределитель, регулируемый клапан, гидрозамок, устройство ИЛИ и гидробак, а также одно общее устройство управления электрогидравлической системой, выполненное в виде последовательно соединенных устройства сравнения и формирователя сигналов управления, причем выходы датчиков углового положения опорных ферм соединены с входами устройства сравнения, первые выходы формирователя сигналов управления соединены с входом регулируемого насоса соответствующего привода, в каждом приводе выход насоса соединен с первым входом трехпозиционного гидрораспределителя, первый выход которого через регулируемый клапан соединен с гидрозамком, выход которого соединен с поршневой полостью исполнительного гидроцилиндра, первый вход устройства ИЛИ соединен с первым выходом трехпозиционного гидрораспределителя, гидробак соединен с регулируемым насосом и вторым входом трехпозиционного гидрораспределителя, первый и второй управляющие входы трехпозиционного гидрораспределителя соединены соответственно с вторыми и третьими выходами формирователя сигналов управления, второй выход трехпозиционного гидрораспределителя соединен с вторым входом устройства ИЛИ и штоковой полостью исполнительного гидроцилиндра, а выход устройства ИЛИ соединен с управляющим входом гидрозамка.