Шнековый транспортер

Иллюстрации

Показать всеИзобретение относится к шнековым транспортерам для твердых материалов: сыпучих, волокнистых и других материалов, и может быть использовано в нефте- и горнодобывающей промышленности, а также в сельском хозяйстве и различных областях техники, где транспортировку твердых материалов осуществляют в трубчатом кожухе. Шнековый транспортер содержит транспортировочный канал со входом и выходом, подвижный шнек и двигатель. Вход канала совмещен с выходом загрузочного бункера, а выход совмещен с входом выходного канала. Подвижный шнек соединен с вращающимся валом через гибкую упругую подвеску. Гибкая упругая подвеска имеет регулятор жесткости, закрепленный на опоре. Подвижный шнек может соединяться с двигателем как непосредственно, так и через дополнительную гибкую упругую подвеску. Решение направлено на предотвращение заклинивания шнека. 9 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области транспортировки твердых материалов, в частности сыпучих и волокнистых, и может быть использовано нефте- и горнодобывающей промышленности, а также в сельском хозяйстве и различных областях техники, где транспортировку твердых материалов осуществляют в трубчатом кожухе.

Проблема транспортировки сыпучих материалов является важной задачей во многих отраслях, в том числе в области нефтедобычи. Для решения проблемы транспортировки сыпучих материалов были созданы устройства с разными схемами и принципами работы, такие как винтовой транспортер, ленточный и пружинный конвейеры, пневмотранспорт. Дополнительная проблема, возникающая при транспортировке сыпучих веществ с использованием шнековых транспортеров, состоит в забивании транспортировочного канала и заклинивании шнеков. Забивание обычно возникает в промежутке между транспортировочным шнеком и корпусом транспортировочного канала из-за высокого коэффициента трения некоторых сыпучих материалов, их когезии, а также из-за геометрических факторов шнека и канала. Для решения данной проблемы, как установлено на практике, предпочтительно использовать транспортер с подвижным шнеком.

Шнековый транспортер можно использовать для бесперебойной транспортировки материалов, такие как волокна, гранулы, песок, порошок, пластиковые частицы, цемент, металлические частицы, опилки, целлюлозу и целлюлозосодержащие продукты и их смеси. Разработанная конструкция шнекового транспортера решает проблему забивания материалов в транспортировочном канале и обеспечивает надежное транспортирование материала.

Важной проблемой транспортировки материалов с когезией с использованием шнекового транспортера является высокая вероятность забивания транспортировочного канала. Указанное забивание происходит из-за превышения силы трения между подаваемым материалом и поверхностью транспортировочного канала над продольной силой перемещения. Для предотвращения возникновения пробки из порошка и гранул, которые имеют тенденцию к склеиванию между собой, был предложен шнековый конвейер (JP 2000233817), состоящий из полого транспортировочного шнека и спиралевидного винта, расположенных внутри транспортировочной трубы. Назначение спиралевидного винта - это предотвращение забивания транспортировочного канала. Винт расположен внутри транспортировочного шнека с эксцентриситетом по отношению к оси шнека. Порошок и гранулы транспортируются и перемешиваются спиралевидным винтом. Однако использование дополнительного винта не решает проблему забивания при транспортировке волокнистых материалов.

Обеспечение точного дозирования материалов при использовании винтового конвейера является важной технической задачей. Примером такой задачи является транспортирование порошков или гранул с реагентами для их последующего смешения и дозирования в другой системе. Использование обычного винтового механизма (шнека) может негативно изменять механические и химические характеристики исходного материала. Причиной таких изменений является трение материала о винт, приводящее к разогреву, нежелательной агломерации и образованию комков или, наоборот - к дроблению материала.

Известно устройство (WO/2004011131), где шнек изготовлен с использованием гибких элементов. Внешний диаметр упругой спирали слегка превышает внутренний диаметр транспортировочного канала. Внешняя часть винта выполнена из упругого и гибкого материала, например жестких и плотных щетинок. При этом щетинки должны быть достаточно прочны, чтобы рабочие нагрузки не разрушили их. В отличие от обычного жесткого шнека, такое устройство работает более мягко и позволяет избежать агломерации или измельчения частиц. Однако описанное устройство не предотвращает забивания транспортировочного канала.

Известны устройство и способ (WO/0121368) для отделения опилок и стружек от целлюлозы и лигноцеллюлозы. Транспортировочный шнек снабжен спиралью с заданным шагом. Материал из загрузочного бункера захватывают лопатки спирали шнека и переносят в осевом направлении до выходного отверстия. Между входным и выходным отверстием предусмотрен ввод для подачи пара. Отмечено, что возможно заклинивание вала при транспортировке материалов с высоким коэффициентом трения.

Известное устройство для транспортировки материалов со склада и загрузки целлюлозы в грузовые автомашины (US, патент 67224894) состоит из шарнирно соединенных верхнего и нижнего шнековых транспортеров, размещенных в транспортировочных каналах. Верхний транспортер со стороны загрузочного участка шарнирно соединен с вертикальной осью бункера подачи. Со стороны разгрузочного участка верхний транспортер шарнирно соединен с загрузочным участком нижнего транспортера. Шнеки транспортеров приводят в движение электрические моторы, при этом верхний шнековый конвейер проворачивается относительно загрузочного бункера, а нижний шнековый конвейер - относительно верхнего конвейера. Моторами управляют посредством ручного пульта. Недостаток установки в том, что необходимо дополнительное устройство для предотвращения забивания конвейера во время транспортировки волокнистых и сыпучих материалов.

Недостатком известных конструкций, основанных на использовании жестко закрепленного винтового шнека, является возможность забивания транспортировочного канала, а также быстрый износ отдельных элементов.

Техническая задача, решаемая посредством предлагаемого технического решения, состоит в устранении выше указанных недостатков известных шнековых транспортеров.

Технический результат, получаемый при реализации разработанного технического решения, состоит в исключении возможности заклинивания шнека.

Для достижения указанного технического результата предложено использовать шнековый транспортер, содержащий транспортировочный канал, вход которого совмещен с выходом загрузочного бункера, а выход совмещен с входом выходного канала, расположенный с зазором относительно стенок транспортировочного канала подвижный шнек, соединенный с вращающимся валом через гибкую упругую подвеску, регулятор жесткости, закрепленный на опоре и соединенный посредством гибкой упругой подвески с подвижным шнеком, загрузочный бункер, выход которого расположен над подвижным шнеком в корпусе транспортировочного канала, и двигателя, соединенного с подвижным шнеком. Соединение подвижного шнека с двигателем может быть осуществлено как непосредственно, так и через дополнительную гибкую упругую подвеску. В качестве опоры для регулятора жесткости может быть использован корпус транспортировочного канала.

Разработанный шнековый транспортер можно использовать для бесперебойной транспортировки материалов, таких как волокна, гранулы, песок, порошок, пластиковые частицы, цемент, металлические частицы, опилки, целлюлозу и целлюлозосодержащие продукты и их смеси. Разработанная конструкция шнекового транспортера решает проблему забивания материалов в транспортировочном канале и обеспечивает надежное транспортирование материала.

Применение устройства, описанного в изобретении, позволяет исключить заклинивания шнека благодаря следующим основным элементам конструкции:

1) Наличие гибкой упругой подвески на одном или двух концах шнека.

2) Зазор между шнеком и стенкой транспортировочного канала.

Предлагаемое изобретение относится к разработке новых систем используемых, в частности, для транспортирования и точного дозирования материалов к нефтегазовой области. Особенностью разработанной конструкции является новая система транспортировки материалов с использованием подвижно закрепленного винтового шнека. Благодаря своей конструкции шнек на гибкой упругой подвеске способствует самоликвидации образующихся пробок. Предлагаемая конструкция позволяет транспортировать сухие материалы: волокна, гранулы, песок, порошок, пластиковые частицы, цемент, металлические частицы, опилки, целлюлозу и целлюлозосодержащие продукты и их смеси.

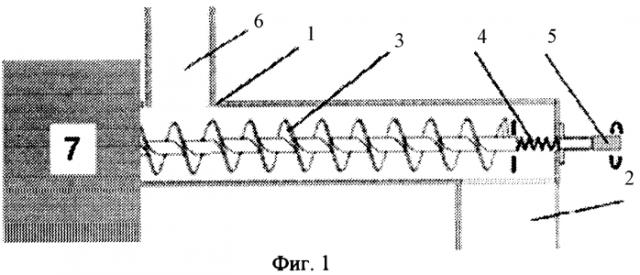

Сущность предложенного изобретения показана на Фиг.1, где схематически изображена установка с гибкой упругой подвеской на одном или двух концах шнека.

В базовом варианте разработанное устройство содержит транспортировочный канал 1, выходной канал 2, подвижный шнек 3, соединенный с вращающимся валом посредством гибкой упругой подвески 4, регулятор жесткости 5, загрузочный бункер 6 и двигатель 7.

Работа устройства происходит следующим образом: транспортируемый материал перемещают в продольном направлении от загрузочного бункера 6 через транспортировочный канал 1 к выходному каналу 2 под действием силы, создаваемой шнеком 3. Один из концов шнека 3 расположен внутри загрузочного бункера 6, что обеспечивает захват материала и перемещение внутрь транспортировочного калана. Шнек приводит во вращение двигатель 7. Сила трения и толкающая сила со стороны шнека действуют на материал в осевом направлении и имеют противоположные направления. Когда сила трения превышает толкающую силу со стороны шнека, транспортируемый материал образует пробку в транспортировочном канале 2. При образовании пробки возникает сила, действующая на шнек, которая зависит от крутящего момента и направлена под углом к его оси. Величина угла зависит от геометрических параметров шнека. Благодаря гибкой упругой подвеске 4, установленной на конце шнека, ось шнека будет отклоняться от исходного положения в радиальном направлении. Если поперечная сила, действующая на шнек и зависящая от крутящего момента, больше поперечной компоненты силы упругости гибкой подвески, шнек будет отклоняться от оси транспортировочного канала до тех пор, пока не перескочит через пробку. После этого шнек возвращается в исходное положение на оси транспортировочного канала.

Важным элементом разработанной конструкции является механизм регулирования натяжения гибкой упругой подвески 5. Регулирование натяжения обычно производят путем вращения резьбовой втулки в направлении по часовой или против часовой стрелки. При минимальном натяжении гибкой упругой подвески отклонение оси шнека от первоначального положения достигает максимального значения и, наоборот, максимальное натяжение гибкой упругой подвески дает минимальное отклонение шнека. Этот механизм позволяет настраивать натяжение гибкой упругой подвески для конкретного значения вращательного момента двигателя, геометрических параметров шнека и физических свойств транспортируемого материала, для того чтобы обеспечить надежное преодоление возникающих пробок. Данный механизм позволяет транспортировать материалы с различными механическими свойствами без забивания транспортировочного канала при неизменной конструкции устройства. Помимо описанного выше механизма регулирования натяжения могут быть использованы любые другие устройства, например рычажного, кулачкового и других типов.

Согласно описанному изобретению диаметр подвижного шнека находится в пределах от 10 мм до 1000 мм. Шаг шнека может изменяться в пределах 5-1000 мм. Увеличение шага приводит к увеличению скорости подачи материала. Шаг винтовой линии может составлять 1-200 витков на один погонный метр. Количество шнеков в одной транспортировочной линии может составлять от 1 до 100 штук в зависимости от требуемого расхода и геометрии канала транспортировки. Диаметр и шаг шнека может быть постоянными или переменными по длине. Шнеки могут изготавливать из следующих материалов: металл, полимеры или композитные материалы. Выбор материала зависит от требований спецификации.

Согласно настоящему изобретению гибкая упругая подвеска 4 (Фиг.1) может подсоединяться к валу вращения с использованием болтовых соединений, сварки, шпилек, муфт или т.д. Гибкая упругая подвеска 4 может вращаться или не вращаться вместе с валом. Диаметр гибкой упругой подвески 4 может меняться в пределах от 1 до 1000 мм в зависимости от диаметра шнека. В качестве гибкой упругой подвески 4 может быть использована пружина, кабель, шланг, прут и т.д. Гибкая упругая подвеска 4 может быть установлена на одном или обоих концах шнека (Фиг.1). Элементы гибкой упругой подвески могут быть ориентированы в направлении оси шнека или под углом. Число элементов гибкой упругой подвески может быть один или более штук. Согласно описанному изобретению диаметр подвижного шнека находится в пределах от 10 мм до 1000 мм. Шаг шнека может изменяться в пределах 5-1000 мм. Увеличение шага приводит к увеличению скорости подачи материала. Шаг винтовой линии может составлять 1-200 витков на один погонный метр. Количество шнеков в одной транспортировочной линии может составлять от 1 до 100 штук в зависимости от требуемого расхода и геометрии канала транспортировки. Диаметр и шаг шнека может быть постоянными или переменными по длине. Шнеки могут изготавливать из следующих материалов: металл, полимеры или композитные материалы. Выбор материала зависит от требований спецификации.

Элементы гибкой упругой подвески могут изготавливаться из металлических, полимерных и композитных материалов.

Согласно изобретению транспортировочный канал может иметь цилиндрическую, треугольную, прямоугольную или квадратную форму в поперечном сечении. Зазор между шнеком и стенкой транспортировочного канала может меняться от 0,5 до 100 мм.

Транспортировочный канал может быть изготовлен из металлических, полимерных и композитных материалов.

Загрузочный бункер может быть квадратной, прямоугольной, цилиндрической и любой другой формы.

Загрузочный бункер может быть изготовлен металлических, полимерных и композитных материалов.

Для проверки работоспособности разработанного устройства и его пригодности для решения проблемы образования пробок и заклинивания шнека были изготовлены экспериментальные установки и проведены следующие эксперименты.

Пример 1 показывает работу стандартного транспортного устройства (шнекового транспортера), в котором концы шнека не могут смещаться в поперечном направлении. Пример 2 показывает преимущества транспортного устройства со шнеком на гибкой упругой подвеске. При этом геометрические размеры транспортировочного канала, загрузочного и разгрузочного отверстий, загрузочного бункера, шнека одинаковы. Все детали изготовлены из идентичных материалов. В обоих случаях используются одинаковые электрические двигатели. В примере 1 показана работа стандартной системы дозирования, состоящей из стального шнека (длина 750 мм, диаметр 120 мм, шаг 135 мм), транспортировочного канала квадратного сечения (ширина и высота 140 мм, длина 750 мм), загрузочного бункера (ширина 120 мм, высота 1000 мм), электрического мотора с изменяемой частотой вращения. На противоположных сторонах загрузочного бункера сделано по одному отверстию прямоугольной формы длиной 150 мм и шириной 120 мм: загрузочное - в верхней стенке и разгрузочное - в нижней стенке. Загрузочный бункер установлен на транспортировочном канале над загрузочным отверстием. Шнек опирался на подшипники вращения, вмонтированные в торцевые стенки транспортировочного канала. Транспортировочный канал и загрузочный бункер изготовлены из прозрачного пластика для возможности наблюдения за процессом образования пробок из транспортируемого материала и заклинивания шнека. В качестве транспортируемого материала использовали волокна длиной 25 мм, образующие пучки диаметром 5 мм. Число волокон в пучке составляло 300-500 штук.

Транспортируемый материал засыпали в загрузочный бункер, и через загрузочное отверстие он попадал внутрь транспортировочного канала на вращающийся шнек. Шнек захватывал транспортируемый материал и подавал его к разгрузочному отверстию, через которое он падал вниз в специальную емкость.

Образование пробок из транспортируемого материала и заклинивание шнека происходило начиная с частоты вращения шнека 0,05-0,1 об/сек в течение двух первых минут работы аппарата. Увеличение частоты вращения шнека только ускоряло процесс образования пробок и заклинивание шнека.

Пример 2 показывает преимущество системы дозирования со шнеком на гибкой упругой подвеске (Фиг.1), состоящей из стального шнека (длина 750 мм, диаметр 120 мм, шаг 135 мм), транспортировочного канала квадратного сечения (ширина и высота 140 мм, длина 750 мм), загрузочного бункера (ширина 120 мм, высота 1000 мм), электрического мотора с изменяемой частотой вращения. На противоположных сторонах загрузочного бункера сделано по одному отверстию прямоугольной формы длиной 150 мм и шириной 120 мм. Загрузочное - в верхней стенке, разгрузочное - в нижней стенке. Загрузочный бункер установлен на транспортировочном канале над загрузочным отверстием. Шнек опирался на подшипники вращения, соединенные с торцевой стенкой транспортировочного канала при использовании гибкой упругой подвески. В качестве гибкой упругой подвески использовали витые пружины. Натяжение пружины изменяли с использованием полого цилиндрического винта. Транспортировочный канал и загрузочный бункер изготовлены из прозрачного пластика для возможности наблюдения за процессами образования пробок из транспортируемого материала, освобождения шнека от пробки и разрушения пробки. В качестве транспортируемого материала использовали волокна длиной 25 мм, образующие пучки диаметром 5 мм. Число волокон в пучке составляло 300-500 штук. Транспортируемый материал засыпали в загрузочный бункер, и он через загрузочное отверстие падал внутрь транспортировочного канала на вращающийся шнек. Шнек захватывал транспортируемый материал и подавал его к разгрузочному отверстию, через которое он падал вниз в приемную емкость.

Образование пробок так же, как в опыте 1, начиналось в первые минуты транспортировки волокон шнеком. Однако благодаря гибкой упругой подвеске шнек отклонялся от оси транспортировочного канала. Тем самым увеличивался зазор между стенкой канала и шнека в месте образования пробки. Увеличение зазора происходило до тех пор, пока шнек не преодолевал пробку. После этого пробка либо саморазрушалась, либо оставалась в массе транспортируемого материала до тех пор, пока не выносилась через разгрузочное отверстие. В данных экспериментах частота вращения шнека изменялась в пределах от 0,05 до 2 оборотов в секунду. Время непрерывной транспортирования волокон без заклинивания шнека составило 2 часа.

Сопоставление результатов опыта 1 и 2 доказывает пригодность использования гибкой упругой подвески в бесперебойной транспортировки материалов шнековым транспортером.

Разработанное устройство может быть использовано для транспортировки следующих материалов: волокна, песок, щебень, гравий, гранулы, порошки, цемент, частицы металла, полимеров и композитных материалов, опилки, а также других материалов, используемых в легкой и тяжелой промышленности, сельском хозяйстве, а также нефтегазовой промышленности, преимущественно при операциях гидроразрыва пласта и цементировании скважин.

1. Шнековый транспортер, содержащий транспортировочный канал, вход которого совмещен с выходом загрузочного бункера, а выход совмещен с входом выходного канала, расположенный с зазором относительно стенок транспортировочного канала подвижный шнек, соединенный с вращающимся валом двигателя, отличающийся тем, что он дополнительно содержит регулятор жесткости гибкой упругой подвески, закрепленный на опоре и соединенный посредством гибкой упругой подвески с подвижным шнеком.

2. Транспортер по п.1, отличающийся тем, что он дополнительно содержит вторую упругую подвеску, расположенную между торцом шнека и двигателем.

3. Транспортер по п.1, отличающийся тем, что в качестве опоры для регулятора жесткости использован корпус транспортировочного канала.

4. Транспортер по п.1, отличающийся тем, что зазор между шнеком и стенкой транспортировочного канала составляет от 0,5 до 100 мм.

5. Транспортер по п.1, отличающийся тем, что диаметр гибкой упругой подвески составляет от 1 до 1000 мм.

6. Транспортер по п.1, отличающийся тем, что в качестве гибкой упругой подвески использованы пружина, кабель, шланг, прут.

7. Транспортер по п.1, отличающийся тем, что транспортировочный канал имеет цилиндрическую, треугольную, прямоугольную или квадратную форму в поперечном сечении.

8. Транспортер по п.1, отличающийся тем, что диаметр подвижного шнека составляет от 10 до 1000 мм.

9. Транспортер по п.1, отличающийся тем, что шаг шнека составляет от 5 до 1000 мм.

10. Транспортер по п.1, отличающийся тем, что шаг винтовой линии составляет 1-200 витков на один погонный метр.