Способ и устройство для получения поликонденсационного полимера и формованное изделие из него

Иллюстрации

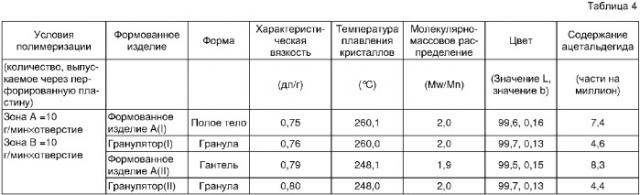

Показать всеИзобретение относится к способу и устройству для получения поликонденсационного полимера и формованного изделия из него. Техническая задача - разработка способа и устройства для его осуществления, позволяющих с низкими затратами получать различные высококачественные поликонденсационные полимеры с высокой степенью полимеризации. Предложен способ получения поликонденсационного полимера, включающий введение форполимера поликонденсационного полимера в расплавленном состоянии в полимеризационный реактор через приемное отверстие, выпуск введенного форполимера через отверстия в перфорированной пластине и затем поликонденсацию форполимера при пониженном давлении с одновременным опусканием форполимера вдоль опоры, причем перфорированная пластина имеет две или более зоны, причем поликонденсацию проводят путем введения форполимера и/или модификатора полимера в каждую из зон и выпуска введенного форполимера и/или модификатора полимера через отверстия каждой из зон. Предложен также способ получения формованного изделия путем перевода полученного предложенным способом полимера в расплавленном состоянии в формовочную машину с последующим формованием. 6 н. и 6 з.п. ф-лы, 10 ил., 5 табл.

Реферат

Область техники

Настоящее изобретение относится к способу и устройству для получения поликонденсационного полимера и формованного изделия из него.

Уровень техники

Поликонденсационные полимеры, которые обычно включают полиэфирные смолы, такие как полиэтилентерефталат (далее сокращенно «ПЭТ»), имеют отличные термостойкость и механические свойства. Эти полимеры в последнее время привлекают внимание как пригодные для повторного использования и приемлемые с экологической точки зрения материалы и применяются во многих областях, таких как волокна, магнитные ленты, упаковочные пленки, листовой материал, литые изделия для различных целей и заготовки для получения емкостей для напитков.

Контейнеры, сделанные из поликонденсационного полимера, не только должны отличаться термостойкостью и механическими свойствами, но и не должны влиять на вкус содержимого. Таким образом, поликонденсационные полимеры, использующиеся для емкостей, должны быть высокого качества, иметь высокую степень полимеризации, быть неокрашенными и содержать очень малое количество примесей, таких как ацетальдегид.

Далее, в последние годы, чтобы удовлетворить повышенным требованиям из-за разнообразия применений, кроме требования высокого качества, предпринимались попытки модифицировать свойства, компенсируя дефекты полимера путем добавления другого полимера, путем сополимеризации с другим мономером или путем добавления модификатора.

Например, в случае емкостей из ПЭТ был описан способ, в котором добавляли сополимер этилентерефталата с этилентерефталамидом, чтобы повысить скорость кристаллизации для проведения высокочастотного литья или для эффективной кристаллизации горлышка отлитой бутылки (см. патентный документ 1), способ добавления полиолефина (см. патентный документ 2) и способ смешения в расплаве полиэтиленнафталата для улучшения прозрачности, формуемости и устойчивости ПЭТ к горячему прессованию (см. патентный документ 3).

Однако, когда другой полимер и/или различные модификаторы смешиваются в расплаве с поликонденсационным полимером, происходит термическая деструкция полимера и неизбежное ухудшение качества, например уменьшение молекулярной массы, окрашивание и накопление продуктов распада. Чтобы избежать стадии смешения в расплаве, возможен также способ полимеризации, в котором сначала в реакционную систему для получения поликонденсационного полимера добавляют модификатор. Однако в большинстве случаев, когда присутствует модификатор, при температуре полимеризации происходит термодеструкция поликонденсационного полимера и поэтому становится трудным получить полимер с такой же высокой степенью полимеризации, как у полимера, к которому модификатор не добавляли. Кроме того, становится заметным окрашивание и накопление продуктов распада, что ухудшает качество полимера. Аналогично, поскольку каждый мономер имеет разную температуру термической деструкции, в способе сополимеризации с другим мономером компонент, имеющий низкую термостойкость, обычно подвергается термодеструкции из-за условий полимеризации, и поэтому становится трудным получать полимер с такой же высокой степенью полимеризации, как у полимера, с которым не сополимеризовался другой мономер. У этого способа также имеется проблема в том, что становится заметным окрашивание и накопление продуктов распада, что ухудшает качество полимера.

Как описано выше, когда пытаются улучшить свойства полимера путем добавления другого полимера или модификатора, или путем сополимеризации с другим мономером, качество полученного полимера значительно снижается по сравнению с качеством исходного полимера. Таким образом, было желательным улучшение технологии производства.

Далее, необходимо, чтобы способ получения полимера с улучшенными свойствами, как описано выше, был применим для получения широкого диапазона продуктов в малых количествах, чтобы гибко отвечать на разнообразие применений. Хотя для получения широкого диапазона продуктов в малых количествах обычно применяется периодическая полимеризация, этот способ имеет низкую производительность и неизбежно повышает стоимость производства. С другой стороны, непрерывная полимеризация в принципе делает возможным недорогое производство, используя достоинство его масштабов. Однако когда тип и количество модификатора или другого мономера изменяются, оперативность становится низкой, и возникают большие потери, что весьма повышает себестоимость производства. Таким образом, непрерывная полимеризация не подходит для получения широкого диапазона продуктов в малых количествах.

В качестве метода непрерывной полимеризации в расплаве обычно предлагались способы полимеризации, в которых форполимеру давали падать под действием силы тяжести с верха полимеризационного реактора. Например, в качестве способа получения полиэфира существует способ, в котором олигомер ПЭТ, имеющий среднюю степень полимеризации от 8 до 12 (что соответствует характеристической вязкости 0,1 дл/г или меньше), вводится при 285°C и опускается под действием силы тяжести вдоль проволочной сетки цилиндрической формы, расположенной в реакторе вертикально, для осуществления полимеризации при пониженном давлении в реакторе (см. патентный документ 4). В качестве способа получения полиамида или полиэфира существует способ, в котором полимеризация осуществляется, когда полимер может опускаться под действием силы тяжести вдоль линейной опоры, расположенной вертикально в реакторе (см. патентный документ 5). Однако исследования авторов настоящего изобретения выявили, что полимер с высокой степенью полимеризации только вышеописанным способом не может быть получен. И что еще хуже, олигомер, выгружаемый через перфорированную пластину, слишком сильно расширяется, загрязняя поверхность перфорированной пластины или стенку реактора, и эти загрязнения модифицируются при деструкции и в ходе длительного протекания процесса смешиваются с полимером, ухудшая качество продукта. Кроме того, даже если пытаются улучшить свойства полимера путем одновременной полимеризации другого полимера или с помощью различных модификаторов, основываясь на вышеуказанных способах полимеризации, нельзя получить однородный состав или однородный сополимер, так как компоненты легко отделяются друг от друга.

Патентный документ 1: JP-A-2003-327812

Патентный документ 2: JP-A-2004-263195

Патентный документ 3: JP-A-2000-17162

Патентный документ 4: JP-B-48-8355

Патентный документ 5: JP-A-53-17569

Описание изобретения

Задачи, которые должны быть решены изобретением

Задачей настоящего изобретения является получение при низких затратах различных высококачественных поликонденсационных полимеров с высокой степенью полимеризации, не окрашенных и с малым содержанием примесей, образованных термической деструкцией, и формованного изделия из них путем поликонденсации в расплаве, и создание способа получения, применимого для получения полимера, свойства которого улучшены благодаря сополимеризации с другим мономером или добавлению другого полимера или различных модификаторов, и подходящего для получения широкого диапазона продуктов в малых количествах.

Средства для решения задач

Авторы настоящего изобретения провели интенсивные исследования для решения вышеуказанных задач и в результате разработали способ получения поликонденсационного полимера, основанный на новом принципе, в котором форполимер в расплавленном состоянии вводится в полимеризационный реактор через приемное отверстие, выпускается через отверстия перфорированной пластины и опускается вдоль опоры, чтобы заполимеризоваться при пониженном давлении, и обнаружили, что полимеризация в расплаве при низких температурах, которая была невозможна при традиционно известных способах полимеризации, стала возможной.

Было найдено, что в соответствии со способом полимеризации, в котором перфорированная пластина выполнена так, чтобы иметь две или более зоны, и форполимер и/или модификатор полимера вводится в каждую зону, может быть получен полимер, свойства которого улучшены сополимеризацией с другим мономером или добавлением другого полимера или различных модификаторов, и с малыми затратами могут быть получены высококачественный полимер, имеющий высокую степень полимеризации, не окрашенный, с малым содержанием примесей, и формованное изделие из него.

Было также найдено, что все вышеназванные задачи могут быть решены способом, в котором перфорированная пластина выполнена так, чтобы иметь две или более зоны, и полимер, полимеризованный путем подачи форполимера и/или модификатора полимера в каждую зону, выгружается из одного или более выходов полимеризационного реактора. Другими словами, было найдено, что относительно полимера, качество которого улучшается сополимеризацией с другим мономером или добавлением другого полимера или различных модификаторов, высококачественный полимер с высокой степенью полимеризации, не окрашенный, с малым содержанием примесей, и формованное изделие из него могут быть получены с малыми затратами. Было также найдено, что способ имеет малые потери, когда изменяется тип продукта и, таким образом, подходит для получения широкого диапазона продуктов в малых количествах, и настоящее изобретение было завершено.

Соответственно, настоящее изобретение заключается в следующем.

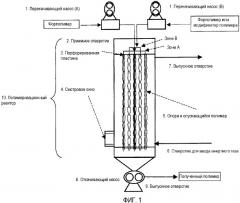

(1) Способ получения поликонденсационного полимера, который включает введение форполимера поликонденсационного полимера в полимеризационный реактор через приемное отверстие в расплавленном состоянии; выгрузку введенного форполимера через отверстия перфорированной пластины; и затем поликонденсацию форполимера при пониженном давлении с одновременным опусканием форполимера вдоль опоры, причем перфорированная пластина имеет две или более зоны, и поликонденсация проводится при введении форполимера и/или модификатора полимера в каждую из зон, и выгрузку введенного форполимера и/или модификатора полимера через отверстия каждой из зон.

(2) Способ получения поликонденсационного полимера в соответствии с (1), где полимеризационный реактор имеет два или более выпускных отверстия для выгрузки полученного полимера.

(3) Способ получения поликонденсационного полимера в соответствии с (1) или (2), где опора имеет две или более зоны, соответствующие каждой зоне перфорированной пластины полимеризационного реактора, и/или полимер выходит через выпускное отверстие, разделенное на две или более зоны, соответствующие каждой зоне перфорированной пластины или опоры.

(4) Способ получения поликонденсационного полимера в соответствии с любым из способов (1)-(3), где форполимер и/или модификатор полимера реагирует с модификатором молекулярной массы на стадии до введения форполимера и/или модификатора полимера в полимеризационный реактор.

(5) Способ получения поликонденсационного полимера в соответствии с любым из способов (1)-(4), где поликонденсационный полимер является полиэфирной смолой.

(6) Поликонденсационный полимер, полученный любым из способов (1)-(5) получения поликонденсационного полимера и имеющий молекулярно-массовое распределение Mw/Mn, равное 2,0 или выше.

(7) Поликонденсационный полимер, полученный любым из способов (1)-(5) получения поликонденсационного полимера, являющийся полимерным сплавом.

(8) Поликонденсационный полимер, полученный любым из способов (1)-(5) получения поликонденсационного полимера, являющийся полиэфирным эластомером.

(9) Способ получения формованного изделия, включающий перевод полимера, полученного по любому из способов (1)-(5) получения поликонденсационного полимера, в расплавленном состоянии в формовочную машину и его формовку.

(10) Устройство для получения поликонденсационного полимера, содержащее полимеризационный реактор, имеющий в качестве составляющих по меньшей мере одно приемное отверстие, перфорированную пластину, опору и выпускное отверстие, причем перфорированная пластина имеет две или более зоны, и форполимер и/или модификатор полимера вводят в каждую из зон, введенный форполимер и/или модификатор полимера выгружают через отверстия каждой из зон, и поликонденсацию проводят при пониженном давлении с одновременным опусканием форполимера и/или модификатора полимера вдоль опоры.

(11) Устройство для получения поликонденсационного полимера согласно (10), где полимеризационный реактор имеет два или более выпускных отверстия

(12) Устройство для получения поликонденсационного полимера согласно (10) или (11), где опора полимеризационного реактора имеет две или более зоны, соответствующие каждой зоне перфорированной пластины, и/или выпускное отверстие разделено на две или более зоны, соответствующие каждой зоне перфорированной пластины или опоры.

Преимущества изобретения

Когда используется способ получения по настоящему изобретению, высококачественный полимер с высокой степенью полимеризации, не окрашенный, с малым содержанием примесей, образованных при термической деструкции, и формованное изделие из него могут быть получены поликонденсацией в расплаве с малыми затратами. В частности, при получении полимера, свойства которого улучшены сополимеризацией с другим мономером или добавлением другого полимера или различных модификаторов, могут быть получены высококачественный полимер и формованное изделие из него. Кроме того, настоящее изобретение подходит для получения широкого диапазона продуктов в малых количествах.

Лучший способ реализации изобретения

Ниже настоящее изобретение описывается подробно в следующем порядке: (A) принципы способа полимеризации, (B) описание поликонденсационного полимера, (C) описание модификатора полимера, (D) описание полимеризационного реактора, (E) описание способа полимеризации, (F) описание способа формования и (G) описание полученного полимера.

(A) Принципы способа полимеризации

Способ полимеризации по настоящему изобретению включает введение расплавленного форполимера, способного полимеризоваться путем термической поликонденсации в расплаве, в полимеризационный реактор через приемное отверстие, выгрузку форполимера через отверстия перфорированной пластины и полимеризацию форполимера с предоставлением ему возможности опускаться вдоль опоры под действием силы тяжести при пониженном давлении.

Как будет описано ниже, свойства форполимера, конструкция полимеризационного реактора и способ полимеризации разработаны так, чтобы они удовлетворяли надлежащим условиям. Такие условия дают большое количество пузырьков в форполимере, опускающемся вдоль опоры, и полимер скатывается вниз в форме сферических пузырьков или агломератов и в ходе полимеризации быстро движется к нижней зоне полимеризационного реактора.

В результате площадь контакта между полимером и газовой фазой значительно увеличивается, и эффект смешения полимера намного усиливается. Следовательно, побочные продукты поликонденсации (этиленгликоль в случае ПЭТ) или примеси, образованные при термической деструкции в полимеризации (ацетальдегид в случае ПЭТ) могут быть эффективно удалены из форполимера. Далее, кроме существенного повышения скорости полимеризации, может быть получен высококачественный полимер, содержащий очень малое количество примесей.

Следовательно, не только намного повышается скорость полимеризации по сравнению с обычными методами полимеризации в расплаве, но также высококачественный полимер, содержащий очень малое количество оставшихся примесей, может быть получен при низких температурах полимеризации, что было невозможным с известными традиционными полимеризационными реакторами.

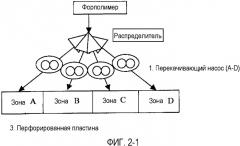

Авторы настоящего изобретения провели дополнительные исследования и разработали механизм полимеризации, в котором перфорированная пластина полимеризационного реактора разделена на две или более зоны, и форполимер и/или модификатор полимера вводится в каждую зону; или альтернативно/дополнительно, форполимер и/или модификатор полимера вводится в каждую зону в изменяющемся со временем вводимом количестве.

В результате исследований было найдено, что когда потоки форполимера, введенного через каждую зону перфорированной пластины, объединяются на опоре, и полимеризация проводится при опускающемся форполимере, то несмотря на отсутствие механизма перемешивания с механическим приводом, такого как лопасти мешалки, гомогенно смешанный полимер однородного качества может быть получен при низких температурах, что было невозможно для традиционных известных полимеризационных реакторов или мешалок. Это делает возможным получение высококачественного полимера с малыми затратами, свойства которого улучшены сополимеризацией с другим мономером или добавлением другого полимера или различных модификаторов.

Конечно, через каждую зону перфорированной пластины можно вводить форполимер одного и того же типа. Доступны также такие меры, как регулирование скорости полимеризации или степени полимеризации полимера путем установки желаемого количества подачи на зону и расширение молекулярно-массового распределения, чтобы получить полимер с улучшенной текучестью расплава.

Авторы настоящего изобретения провели дополнительные исследования и разработали метод, в котором перфорированная пластина полимеризационного реактора разделена на две или более зоны, форполимер и/или модификатор полимера вводится в каждую зону, и в полимеризационном реакторе образовано два или более выпускных отверстия для выгрузки полимера.

В результате их исследований было найдено, что когда полимеризация проводится при опускании форполимера без объединения потоков форполимера, введенных через каждую зону перфорированной пластины благодаря структуре и положению опоры, в одном полимеризационном реакторе одновременно можно получать несколько поликонденсационных полимеров. Было также найдено, что когда потоки форполимера, введенного через каждую зону перфорированной пластины, объединяются и полимеризация проводится в условиях опускания форполимера, может быть получен гомогенно перемешанный полимер однородного качества.

В результате стало возможным получать высококачественный полимер, свойства которого улучшены путем сополимеризации с другим мономером или добавлением другого полимера или различных модификаторов, с малыми затратами и получать широкий диапазон полимеров в малых количествах при уменьшенных потерях, регулируя потоки форполимера, опускающегося по полимеризационному реактору.

Конечно, через каждую зону перфорированной пластины можно вводить форполимер одного и того же типа. Количество, полученное в каждой зоне, можно регулировать, устанавливая по желанию количество подачи на зону. Одновременно можно получать несколько полимеров, имеющих разные степени полимеризации. Возможен широкий диапазон применений, таких как одновременное получение нескольких полимеров, имеющих разные степени полимеризации, путем подачи через каждую зону форполимеров, которые одинаковы, за исключением степени полимеризации.

(B) Описание поликонденсационного полимера

Поликонденсационный полимер в настоящем изобретении означает полимер, имеющий структуру, в которой по меньшей мере один тип мономера, содержащего две или более способные конденсироваться функциональные группы, полимеризуется путем присоединения функциональной группы. Вышеуказанный мономер может быть мономером, в котором такая функциональная группа напрямую соединяется с алифатической углеводородной группой или мономером, в котором такая функциональная группа напрямую соединяется с ароматической углеводородной группой.

Конкретные примеры поликонденсационного полимера включают полимеры, имеющие структуру, в которой алифатические углеводородные группы заполимеризованы через функциональную группу, например алифатический полиэфир, алифатический полиамид и алифатический поликарбонат; полимеры, имеющие структуру, в которой алифатические углеводородные группы и ароматические углеводородные группы заполимеризованы через функциональную группу, например алифатический ароматический полиэфир, алифатический ароматический полиамид и алифатический ароматический поликарбонат; и полимеры, имеющие структуру, в которой ароматические углеводородные группы заполимеризованы через функциональную группу, например ароматический полиэфир и ароматический полиамид.

Вышеописанный поликонденсационный полимер может быть гомополимером или сополимером. Поликонденсационный полимер может также быть сополимером, в котором различные связи, такие как сложноэфирная связь, амидная связь и карбонатная связь, распределены случайным образом или находятся в блоках. Конкретные примеры таких сополимеров включают полиэфиркарбонат и полиэфирамид.

Форполимер означает полимер на начальной стадии полимеризации, имеющий степень полимеризации меньше, чем получаемый полимерный продукт. Форполимер может содержать олигомер или мономер и предварительно полимеризуется до желаемой степени полимеризации с использованием традиционно известного устройства, такого как полимеризационный реактор с вертикальным перемешиванием, полимеризационный реактор с горизонтальным перемешиванием, имеющий одноосную или двухосную перемешивающую лопасть, тонкопленочный полимеризационный реактор с естественным падением, имеющий тарелки, тонкопленочный полимеризационный реактор, включающий естественное падение на наклонную плоскость и колонну с орошаемыми стенками.

Например, полиэфирный форполимер получают поликонденсацией соединения, содержащего гидроксильную группу, и соединения, содержащего карбоксильную группу, или соединения, имеющего карбоксильную группу, этерифицированную низшим спиртом. Форполимер полиамида получают поликонденсацией соединения, содержащего аминогруппу, и соединения, содержащего карбоксильную группу. Поликарбонатный форполимер получают поликонденсацией соединения, имеющего арилоксигруппу или алкоксигруппу по обеим сторонам карбонильной группы, и соединения, имеющего гидроксильную группу.

Более конкретно, форполимер алифатического сложного полиэфира получают поликонденсацией мономера, в котором гидроксильная группа напрямую соединяется с алифатической углеводородной группой, содержащей от 1 до 30 атомов углерода, такого как этиленгликоль, и мономера, в котором карбоксильная группа напрямую соединяется с алифатической углеводородной группой, содержащей от 1 до 30 атомов углерода, такого как адипиновая кислота, или мономера, в котором гидроксильная группа и карбоксильная группа напрямую соединяются с алифатической углеводородной группой, содержащей от 1 до 30 атомов углерода, такого как гликолевая кислота.

Форполимер алифатического ароматического сложного полиэфира получают поликонденсацией мономера, в котором гидроксильная группа напрямую соединяется с алифатической углеводородной группой, содержащей от 1 до 30 углеродных групп, такого как этиленгликоль, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, неопентилгликоль, 1,6-гексаметиленгликоль, 1,4-циклогександиол или 1,4-циклогександиметанол, и мономера, в котором карбоксильная группа напрямую соединяется с ароматической углеводородной группой, содержащей от 6 до 30 атомов углерода, такого как терефталевая кислота, изофталевая кислота, щавелевая кислота, янтарная кислота, адипиновая кислота, додекановая дикислота, фумаровая кислота, малеиновая кислота, 1,4-циклогександикарбоновая кислота, 5-натрийсульфоизофталевая кислота, 3,5-дикарбоновая кислота, тетраметилфосфониевая соль бензолсульфоновой кислоты, 1,4-циклогександикарбоновая кислота или 2,6-нафталиндикарбоновая кислота, или с такими мономерами, в которых карбоксильная группа этерифицирована низшим спиртом.

Форполимер ароматического сложного полиэфира получают поликонденсацией мономера, в котором гидроксильная группа напрямую соединяется с ароматической углеводородной группой, содержащей от 6 до 30 атомов углерода, такого как бисфенол A, и мономера, в котором карбоксильная группа напрямую соединяется с ароматической углеводородной группой, содержащей от 6 до 30 атомов углерода, такого как терефталевая кислота.

Форполимер алифатического полиамида получают поликонденсацией мономера, в котором аминогруппа напрямую соединяется с алифатической углеводородной группой, содержащей от 2 до 30 атомов углерода, такого как гексаметилендиамин, и мономера, в котором карбоксильная группа напрямую соединяется с алифатической углеводородной группой, содержащей от 1 до 30 атомов углерода, такого как адипиновая кислота.

Форполимер алифатического ароматического полиамида получают поликонденсацией мономера, в котором аминогруппа напрямую соединяется с алифатической углеводородной группой, содержащей от 2 до 30 атомов углерода, такого как гексаметилендиамин, и мономера, в котором карбоксильная группа напрямую соединяется с ароматической углеводородной группой, содержащей от 6 до 30 атомов углерода, такого как терефталевая кислота.

Форполимер ароматического полиамида получают поликонденсацией мономера, в котором аминогруппа напрямую соединяется с ароматической углеводородной группой, содержащей от 6 до 30 атомов углерода, такого как парафенилендиамин, и мономера, в котором карбоксильная группа напрямую соединяется с ароматической углеводородной группой, содержащей от 6 до 30 атомов углерода, такого как терефталевая кислота.

Форполимер алифатического поликарбоната получают поликонденсацией мономера, в котором гидроксильная группа напрямую соединяется с алифатической углеводородной группой, содержащей от 2 до 30 атомов углерода, такого как 1,6-гександиол, и мономера, в котором феноксигруппа присоединяется к обеим сторонам карбоксильной группы, такого как дифенилкарбонат.

Форполимер алифатического ароматического поликарбоната получают поликонденсацией мономера, в котором гидроксильная группа напрямую соединяется с алифатической углеводородной группой, содержащей от 2 до 30 атомов углерода, такого как 1,6-гександиол, мономера, в котором гидроксильная группа напрямую соединяется с ароматической углеводородной группой, содержащей от 6 до 30 атомов углерода, такого как бисфенол A, и мономера, в котором феноксигруппа присоединяется к обеим сторонам карбоксильной группы, такого как дифенилкарбонат.

Что касается всех вышеуказанных форполимеров, то примеры форполимеров включают также форполимеры, полученные предварительной сополимеризацией форполимера с полиалкиленгликолем, таким как полиэтиленгликоль, полипропиленгликоль или политетраметиленгликоль.

Для подробного описания способа получения вышеуказанных форполимеров можно обратиться, например, к "Polymer Synthesis, vol. 1, second edition", 1992 (Academic Press, Inc.).

Степень полимеризации форполимера, подходящая для настоящего изобретения, может быть определена на основе вязкости расплава, которая предпочтительно находится в интервале от 60 до 100000 пуаз, полученной из оценки в условиях скорости сдвига 1000 с-1 и температуры, при которой проводится полимеризация в полимеризационном реакторе по настоящему изобретению. Когда устанавливается вязкость расплава в 60 пуаз или больше, можно предотвратить интенсивное вспенивание и рассеивание форполимера, выгружаемого через отверстия в перфорированной пластине полимеризационного реактора. С другой стороны, когда устанавливается вязкость расплава 100000 пуаз или ниже, полимеризация идет быстро, так как побочные продукты реакции можно эффективно удалять из системы. Вязкость расплава предпочтительно находится в интервале от 100 до 50000 пуаз, более предпочтительно от 200 до 10000 пуаз, особенно предпочтительно от 300 до 5000 пуаз. В настоящем изобретении предпочтителен форполимер, имеющий такую относительно высокую степень полимеризации, так как полимеризацию можно провести с большим количеством пузырьков в полимере и в результате можно значительно повысить скорость полимеризации.

(C) Описание модификатора полимера

Тип модификатора полимера особо не ограничен, и модификатор полимера может быть жидким при температуре ниже температуры полимеризации полимера или может содержать мелкие твердые частицы при температуре ниже температуры полимеризации полимера. Модификатор полимера может быть химически активен к полимеру с образованием химической связи или может быть неактивным к полимеру. Модификатор может оказывать каталитическое действие, чтобы промотировать реакцию поликонденсации, или оказывать ингибирующее действие на активность катализатора полимеризации, содержащегося в форполимере.

Конкретные примеры модификаторов включают полиалкиленгликоли, такие как полиэтиленгликоль, полипропиленгликоль и политетраметиленгликоль, которые способны соединяться с поликонденсационным полимером и придают легкость окрашивания, гибкость, звукоизолирующие свойства и антистатические свойства; полиолефины, такие как полиэтилен и полипропилен, которые оказывают активирующее действие на кристаллизацию, придают свойства скольжения и высокую текучесть расплава, и полиолефины, концевая группа которых модифицирована так, чтобы быть способной соединяться с поликонденсационным полимером; мелкие частицы неорганических или органических веществ, такие как мелкие частицы талька, окиси кремния или оксида металла, или порошок многослойного органического соединения, которые придают механические свойства, улучшение блеска формованных изделий, газонепроницаемость, поглощение кислорода, противобактериальную активность и огнестойкость, и частицы, в которые введена функциональная группа, способная соединяться с поликонденсационным полимером; соединения металлов, содержащие титан, германий, сурьму, олово, алюминий или кобальт, которые оказывают каталитическое действие на полимеризацию и улучшают цвет; соединения, содержащие фосфор, серу или галоген, которые ингибируют активность катализатора полимеризации, содержащегося в форполимере, чтобы подавить термическую деструкцию или образование олигомеров; и другие известные добавки, такие как матирующие вещества, термостабилизаторы, огнезащитные составы, антистатики, красители, пигменты, противовспениватели, ортохроматические вещества, антиоксиданты, поглотители ультрафиолета, инициаторы кристаллизации, добавки для придания блеска и улавливатели примесей и остаточных мономеров.

Эти модификаторы могут быть введены как есть или после смешения с форполимером или с маслом или полиэтиленом, что облегчает распределение по любой зоне перфорированной пластины. Они могут быть введены по отдельности через каждую зону или в комбинации через одну и ту же зону.

(D) Описание полимеризационного реактора

Теперь, что касается полимеризационного реактора по настоящему изобретению, вышеуказанный форполимер вводится в расплавленном состоянии в полимеризационный реактор, выпускается через отверстия перфорированной пластины и затем при пониженном давлении проводится поликонденсация в расплаве при одновременном опускании форполимера вдоль опоры.

(D-1) Перфорированная пластина

Перфорированная пластина означает пластину, имеющую множество отверстий. Применение перфорированной пластины предотвращает неоднородность потока и локального времени пребывания форполимера в реакторе, давая высококачественный, однородный полимер. Перфорированная пластина имеет две или более зоны, и любой форполимер и/или модификатор полимера могут быть введены в любом количестве через каждую зону для проведения полимеризации.

Что касается структуры перфорированной пластины, то толщина пластины особо не ограничивается, но обычно она составляет от 0,1 до 300 мм, предпочтительно от 1 до 200 мм, более предпочтительно от 5 до 150 мм. Перфорированная пластина должна выдерживать давление в отделении подачи расплавленного форполимера. И в случае, когда опора в полимеризационной камере прикреплена к перфорированной пластине, пластина должна иметь достаточную прочность, чтобы удерживать массу опоры и падающего расплавленного форполимера. Предпочтительным вариантом может быть перфорированная пластина, упрочненная ребрами жесткости или им подобным.

Форма отверстий в перфорированной пластине обычно выбирается из круга, эллипса, треугольника, щели, многоугольника и звезды. Отверстие обычно имеет площадь сечения от 0,01 до 100 см2, предпочтительно от 0,05 до 10 см2 и особенно предпочтительно от 0,1 до 5 см2. Форма и сечение могут быть изменены в каждой зоне в зависимости от вида подаваемых материалов. Кроме того, к отверстиям могут быть присоединены насадки или тому подобное.

Расстояние между отверстиями, то есть расстояние между центрами отверстий, обычно составляет от 1 до 500 мм, предпочтительно от 10 до 100 мм. Отверстие в перфорированной пластине может быть сквозным отверстием или отверстием с трубкой. Отверстие может также быть коническим отверстием. Предпочтительно, чтобы размер и форма отверстия задавались так, чтобы падение давления, когда форполимер проходит через перфорированную пластину, составляло от 0,1 до 50 кг/см2. Что касается положения отверстий, относящихся к каждой зоне, то в зависимости от цели они могут быть распределены случайным образом, размещаясь поочередно или размещаясь периодически по радиусу или по периметру концентрических кругов, располагаясь поочередно или периодически в структуре решетки, размещаться вместе в каждой зоне или размещаться несколькими группами в каждой зоне.

Число отверстий на перфорированной пластине особо не ограничено и является разным в зависимости от таких условий, как температура реакции или давление, количество катализатора и диапазон молекулярной массы полимеризуемых материалов. Обычно, когда полимер получается с производительностью, например 100 кг/ч, необходимое число отверстий составляет от 10 до 105, более предпочтительно от 50 до 104, еще более предпочтительно от 102 до 103. Число зон особо не ограничено и обычно составляет от 2 до 100, более предпочтительно от 2 до 50, еще более предпочтительно от 2 до 10, принимая во внимание стоимость оборудования. Число отверстий, относящихся к каждой зоне, особо не ограничено и обычно составляет от 1 до 104, более предпочтительно от 1 до 103, еще более предпочтительно от 1 до 102, принимая во внимание стоимость оборудования. Число отверстий, относящихся к каждой зоне, может быть одинаковым или разным.

Обычно материал перфорированной пластины предпочтительно является металлом, таким как нержавеющая сталь, углеродистая сталь, хастеллой, никель, титан, хром и другие типы сплавов.

Примеры способов выпуска форполимера через вышеуказанную перфорированную пластину включают способ, дающий форполимеру возможность падать через жидкостную головку или под действием собственной массы, и способ с приложением давления и выдавливания с применением насоса или подобного. Для подавления колебания в количестве падающего форполимера предпочтителен способ выдавливания форполимера с использованием насоса, имеющего возможность измерения, такого как шестеренчатый насос.

В канале, находящемся по схеме выше перфорированной пластины, предпочтительно устанавливают фильтр. Такой фильтр может устранить посторонние вещества, которые забивают отверстия в перфорированной пластине. Соответствующим образом выбирается фильтр, который может устранить посторонние вещества крупнее, чем диаметр отверстий в перфорированной пластине, и такие, которые не разбиваются при прохождении форполимера.

(D-2) Опора

Форполимер, выпускаемый через отверстия перфорированной пластины, опускается вдоль опоры. Примеры конкретных конструкций опоры включают опоры в форме проволоки, в форме цепи или решетчатой формы (проволочная сетка), в которой объединяются материалы проволочной формы, опоры в форме пространственной решетки, в которой материалы проволочной формы объединяются в форму, подобную гимнастическому снаряду «джунгли» для детей, опоры в форме плоской или изогнутой тонкой пластинки и в форме пе