Способ и установка для термической переработки высокозольного твердого топлива

Иллюстрации

Показать всеИзобретение относится к термической переработке высокозольного твердого топлива твердым теплоносителем и может быть использовано в сланцеперерабатывающей, нефтехимической, углеперерабатывающей отраслях промышленности, а также в энергетике, строительной индустрии и дорожном строительстве. Сырое топливо подвергают дроблению и смешивают с твердым теплоносителем. Полученную при смешении топлива с твердым теплоносителем первичную парогазовую смесь, содержащую пары воды и углекислый газ, выводят из смесителя. После чего ее подают в дополнительную пылеосадительную камеру, охлаждают и направляют в системы очистки и конденсации. Парогазовую смесь, полученную в реакторе пиролиза, выводят в пылеосадительную камеру, подключенную к реактору пиролиза, охлаждают и подают в соответствующие системы очистки и конденсации. Получаемый в процессе пиролиза коксозольный остаток сжигают в аэрофонтанной топке с получением твердого теплоносителя, направляемого в смеситель. Тепло неочищенного дымового газа используют в теплообменнике и котле утилизаторе. Техническим результатом является повышение качества получаемых жидких и газообразных продуктов, а также упрощение и удешевление процесса. 2 н. и 6 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу и установке для термической переработки высокозольного твердого топлива, например сланцев и бурых углей, и может быть использовано в сланцеперерабатывающей, нефтехимической, углеперерабатывающей отраслях промышленности, а также в энергетике, строительной индустрии и дорожном строительстве.

Известен способ термической переработки твердого топлива с использованием твердого теплоносителя (полукокса, кокса или инертных твердых тел), включающий предварительный нагрева топлива обычным газовым теплоносителем перед его смешением с твердым теплоносителем. За счет предварительного нагрева топлива до 200-500°С, в зависимости от его состава, топливо просушивается и прогревается с выделением части пирогенетической воды и углекислого газа. Топливо после отделения от сушильных газов, которые сбрасываются в топку котла или печь, подают в смеситель, его смешивают с твердым теплоносителем и затем пиролизуют с получением полукокса и парогазовой смеси (см. а.с. СССР №92775, опубл. 1967 г., С10в).

Благодаря предварительному прогреву топлива с удалением части парогазовой смеси уменьшается скорость потока парогазовой смеси в реакторе, тем самым уменьшается унос частиц материала, вынос недококсованных частиц с парогазовой смесью из реактора, понижается запыленность получаемой смолы.

Однако наличие дополнительного аппарата - камеры для просушки и предварительного прогрева топлив - усложняет процесс и требует дополнительных затрат.

Известна установка для термической переработки горючих сланцев (УТТ-3000), включающая сушилку, соединенную через циклон для вывода сушильного агента со смесителем топлива с твердым теплоносителем. Смеситель соединен с реактором пиролиза барабанного типа, снабженным пылеосадительной камерой. Вывод парогазовой смеси из пылеосадительной камеры соединен с системой ее очистки и конденсации. Вывод полукокса из пылеосадительной камеры подключен к аэрофонтанной топке, соединенной с циклоном для отделения твердого теплоносителя. Патрубок твердого теплоносителя указанного циклона соединен со смесителем (см. «Энергетик» №9, 2004, стр.9, рис.1).

Недостатком данной установки является большая осевая скорость парогазовой смеси в барабанном реакторе и как следствие этого значительный унос недококсованных частиц в пылеосадительную камеру с образованием запыленной смолы. Кроме того наличие контура сушки усложняет и удорожает агрегат.

Наиболее близким техническим решением к предлагаемому изобретению является установка для термической переработки твердых топлив, в котором также описан способ термической переработки твердых топлив (см. патент РФ №2117687, опубл. 20.08.1998 г., кл. С10В 53/06, С10В 49/16).

Установка содержит шнековый питатель для подачи дробленого сырого топлива в смеситель топлива и твердого теплоносителя. Смеситель подключен к реактору пиролиза барабанного типа, снабженному пылеосадительной камерой с выводами парогазовой смеси и полукокса. Вывод парогазовой смеси сообщен с системой ее конденсации. Вывод полукокса через шнек подключен к аэрофонтанной топке, соединенной с циклоном для отделения твердого теплоносителя, направляемого в смеситель.

Способ включает подачу дробленого сырого топлива непосредственно в смеситель, его нагрев за счет смешения с твердым теплоносителем и пиролиз с образованием парогазовой смеси и полукокса, отделение парогазовой смеси от полукокса и ее подачу в систему конденсации.

Полукокс направляют в аэрофонтанную топку на сжигание с получением газовзвеси. Из газовзвеси выделяют твердый теплоноситель и подают на смешение с сырым топливом. Оставшуюся газовзвесь совместно с газовым выбросом из циклона твердого теплоносителя выводят в котел-утилизатор.

Недостатки указанных установок и способа термической переработки твердого топлива также связаны с большими скоростями пирогазовой смеси в барабанном реакторе, особенно при большой производительности. Повышенный вынос недококсованных частиц в пылеосадительную камеру увеличивает запыленность получаемой из парогазовой смеси смолы и понижает ее качество.

Кроме того, отсутствие операции сушки в процессе ведет к разбавлению парогазовой смеси водяными парами и углекислым газом, что усложняет очистку и конденсацию парогазовой смеси. А увеличенный объем парогазовой смеси дополнительно повысит вынос частиц из реактора.

- Ограничение производительности - объемов перерабатываемого сырья, ведет к увеличению и удорожанию аппаратов и размеров пиролизного барабана. В случае увеличения производительности барабанного реактора, в котором выдерживается сланец совместно с теплоносителем для завершения процесса полукоксования в течение 18-20 минут, возникает ряд трудно разрешимых задач.

- Увеличение диаметра барабана выше 7 метров вызывает ряд трудностей в их изготовлении, транспортировке и установке (монтаже).

- Увеличение соответственно диаметра горловины вращающихся барабанов затрудняет их герметизацию, которая должна соответствовать перепаду не менее 0,2 кг/см2.

- Увеличение длины барабана при сохранении его диаметра приводит к необходимости установки добавочных промежуточных опор, увеличивает наклон барабана к горизонту и увеличивает скорость газового потока вдоль оси барабана.

- Отбор всей ПГС после пылеосадительной камеры при переработке бурых углей ведет к получению менее калорийного газа пиролиза, так как последний разбавлен CO2 и водяными парами, образующимися в период контактов топлива с твердым теплоносителем.

Радикальным способом уменьшения скорости ПГС по реактору является частичный отбор парогазовой смеси непосредственно из смесителя до реактора, так как до 30% по объему газов выделяется в смесителе и через барабан не пойдет. При отборе первичной ПГС, например 30%, из смесителя скорость ПГС в реакторе уменьшается в 1,5-2,0 раза по сравнению с агрегатом, где отбор ПГС осуществляется из барабана.

Поэтому перспективной является схема с расположением первой пылевой камеры непосредственно связанной со смесителем и частичный отбор ПГС непосредственно из смесителя.

В таблице представлены ориентировочные размеры выпускаемых промышленностью горизонтальных барабанных реакторов, рассчитанные из условия их заполнения на 50%, как это было выполнено на установках УТТ-200, УТТ-500 и УТТ-3000, и скорость газовых потоков над твердой фазой внутри барабана.

| №№ п/п | Агрегат | Диаметр реактора, м | Длина реактора, м | Время пребывания в барабане, мин | Скорость движения ПГС, м/сек |

| 1 | УТТ-200 | 1,64 | 4,5 | 20,6 | 0,35 |

| 2 | УТТ-500 | 2,52 | 6,0 | 21,4 | 0,57 |

| 3 | УТТ-3000 | 4,38 | 14,0 | 20,7 | 1,1 |

| 4 | УТТ-10000 | 6,38 | 21,0 | 18 | 1,8 |

Наибольшие скорости движения ПГС имеют место в реакторе агрегата УТТ-10000 при отборе всей ПГС после реактора (поз.4). При таких скоростях газа наблюдается повышенный снос частиц материала вдоль барабана и вынос недококсованных частиц в пылевую камеру.

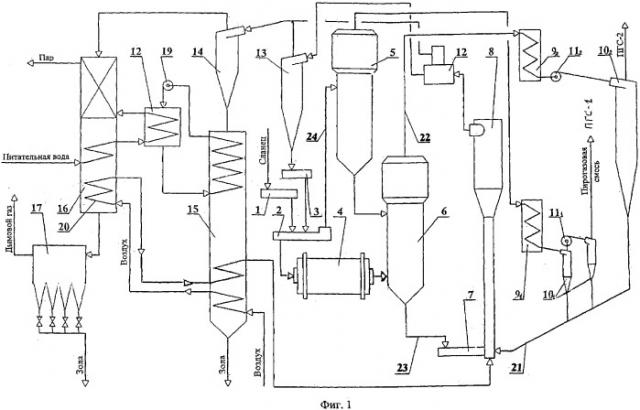

Дляосуществления изобретения предлагается использовать агрегат пиролиза с твердым теплоносителем - новый вариант УТТ-10000 и новый вариант агрегата УТТ-3000 - схема агрегата УТТ-10000 с измененной по сравнению с прототипом агрегата УТТ-3000 существующей схемой использования органического вещества и тепла полукокса, уносов и дымового газа приведена на фиг.1. Производительность единичного агрегата 1-3 млн. т сланца в год (соответственно УТТ-3000 и УТТ-10000).

Исходное сырье - сланец класса 0-25 мм, получаемый с обогатительных фабрик, шахт и разрезов.

Целью изобретения являются способ и установка для термической переработки сланцев твердым теплоносителем, включая новый узел смешения сырого сланца и теплоносителя, с отделением парогазовой смеси как из смесителя, так и барабанного реактора.

Задачей данного изобретения является создание установки и способа получения качественных жидких и газообразных продуктов, упрощение и удешевление процесса переработки твердого топлива за счет исключения тракта сушки.

Для решения указанной задачи способ термической переработки высокозольных топлив, включает дробление топлива, нагрев сырого топлива твердым теплоносителем в смесителе с получением первичной парогазовой смеси, содержащей пары воды и углекислый газ, выводом ее из смесителя, осаждением из нее твердой фазы, охлаждением, очисткой и конденсацией, догрев топлива в реакторе пиролиза с получением парогазовой смеси и полукокса, разделение полукокса и парогазовой смеси, охлаждение последней, ее очистку и конденсацию, сжигание в аэрофонтанной топке с получением газовзвеси, выделение из газовзвеси твердого теплоносителя и подачу его на нагрев сырого топлива в смеситель.

При этом количество выводимой первичной парогазовой смеси из смесителя, содержащей пары воды и углекислый газ, составляет 25-30 вес.% от общего количества получаемой в процессе парогазовой смеси.

Унос твердой фазы со стадий очистки парогазовой смеси направляют в аэрофонтанную топку.

Газовзвесь после выделения твердого теплоносиетля разделяют на твердый остаток, подаваемый в теплообменник для подогрева воздуха, и на дымовой газ, направляемый в котел-утилизатор.

Для достижения указанных технических результатов предложена установка для термической переработки высокозольного твердого топлива, изображенная на фиг.1, которая содержит отделение дробления, соединенный с ним посредством шнекового питателя смеситель, снабженный патрубком для вывода первичной парогазовой смеси, реактор пиролиза, связанный со смесителем и снабженный пылеосадительной камерой с выводами парогазовой смеси и полукокса, охладитель парогазовой смеси, соединенный с выводом парогазовой смеси пылеосадительной камеры реактора пиролиза, систему очистки, соединенную с охладителем, систему конденсации, подключенную к системе очистки, аэрофонтанную топку, соединенную с выводом полукокса пылеосадительной камеры реактора пиролиза, циклон твердого теплоносителя, подключенный входом и газовым выходом через байпас к аэрофонтанной топке, а выводом твердого теплоносителя - к смесителю, котел-утилизатор и последовательно установленные дополнительные пылеосадительную камеру, соединенную со смесителем, охладитель и системы очистки и конденсации первичной парогазовой смеси.

При этом выводы твердой фазы из систем очистки парогазовой смеси подключены к аэрофонтанной топке.

Установка также содержит теплообменник для подогрева воздуха и циклон для разделения газовзвеси, соединенный входом с газовым выходом циклона твердого теплоносителя, выходом дымового газа - с котлом-утилизатором, а выходом твердого остатка - с теплообменником для подогрева воздуха.

Отсутствие контура сушки упрощает и удешевляет агрегат, так как первая пылеосадительная камера, соединенная со смесителем и конденсационная система 1 (КС-1), рассчитанная на конденсацию паров воды, имеют меньший вес и отсутствие также герметизирующих шнеков.

Из КС-1 можно получать при пиролизе некоторых топлив, торфов, бурых углей концентрированную CO2, что уменьшает парниковый эффект при выбросе в атмосферу.

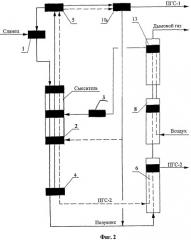

На фиг.2 представлена предлагаемая схема основных материальных потоков узла смешения и подачи материала в реактор в варианте агрегатов УТТ-10000 и УТТ-3000 с отбором части ПГС из смесителя, а также схема смесителя и пылеосадительной камеры первичной ПГС-1 и их сопряжение, где 1 - шнековый питатель сланца, 2 - полочный смеситель, 3 - шнековый питатель твердого теплоносителя, 4 - реактор, 5 - пылеосадительная камера первичной парогазовой смеси (ПГС-1), 6 - пылеосадительная камера ПГС-2, 101 - циклоны ПГС-1, 8 - технологическая топка, 13 - циклон теплоносителя.

Отбор ПГС из смесителя позволяет решить сразу 2 задачи:

1. Уменьшить снос частиц вдоль барабанного реактора.

2. Уменьшить сопротивление барабана.

Организация внутренней циркуляции теплоносителя в смесителе и пылеосадительной камере позволяет следующее.

- Понизить эффективную температуру теплоносителя без изменения внешней циркуляции, при этом уменьшается перегрев поверхности частиц сланца.

- Улучшить смешение компонентов и в результате - тепло- и массообмен.

- Появляется возможность отказаться от холодильника перед подачей ПГС в циклоны, необходимого для охлаждения ПГС до tросы, что повышает эффективность очистки газа. За счет наличия «противоточного элемента» в движении сланца и ПГС, а также за счет выделения паров воды из сланца, температура ПГС понизится до температуры конденсации смолы.

Организация противотока сланца, теплоносителя и ПГС (внутренней и внешней циркуляции) позволяет понизить также температуру ПГС и высадить тяжелые масла на твердые частицы и увеличить выход легких и средних фракций, и повысить эффективность работы циклонов системы пылеочистки ПГС.

Отбор ПГС непосредственно из смесителя позволяет уменьшить вторичные реакции в парогазовой смеси, так как уменьшается время контактирования с твердой фазой.

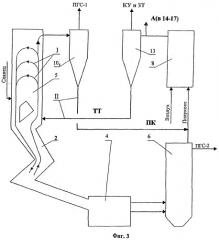

Блок-схема предлагаемой системы аппаратов с контурами внешней и внутренней циркуляции сланца и теплоносителя представлена на фиг.3, где 2 - полочный смеситель, 4 - реактор, 5 - пылеосадительная камера ПГС-1, 8 - аэрофонтанная топка, 6 - пылеосадительная камера ПГС-2, 13 - циклон твердого теплоносителя ТТ. Потоки: ПК - полукокс, ПГС - парогазовая смесь, КУ, 3Т, А - потоки в котел-утилизатор, зольный теплообменник и атмосферу, I - контур внутренней циркуляции, II - контур внешней циркуляции.

Организация противотока сланца и парогазовых продуктов приводит к увеличению выхода средних и легких фракций сланцевого масла, а также к повышению эффективности работы циклонов системы пылеочистки ПГС. Это позволяет также форсировать движение теплоносителя в стояке перед смесителем до 2800-3300 т/(м2.ч).

Реализация этих предложений существенно улучшает техноэкономические показатели, в частности, выход суммарной смолы возрастет на 22-26% в основном за счет кислых компонентов; химический КПД процесса увеличится на 19-20%; содержание сероводорода в полукоксовом газе повышается до рентабельных концентраций. При этом сульфид кальция в золе практически отсутствует, что позволяет широко использовать золу в сельском хозяйстве в качестве раскислителя. Пробег при этом увеличивается в 1,5-2, раза.

На фиг.1 представлена схема установки для термической переработки твердого топлива.

Установка содержит отделение дробления (на чертеже не показано), шнековый питатель 1, подающий сырое топливо в смеситель 2. Реактор пиролиза 4 соединен со смесителем 2 и снабжен пылеосадительной камерой 6 с выводами парогазовой смеси и полукокса 22 и 23 соответственно. Система очистки 102 парогазовой смеси и система ее конденсации (на чертеже не показано) через холодильник 92 подключены к выводу 22 парогазовой смеси. Аэрофонтанная топка 8 при помощи шнекового питателя 7 сообщается с выводом 23 полукокса из пылеосадительной камеры 6. Выход аэрофонтанной топки через байпас 12 подключен ко входу и к газовому выходу циклона 13 твердого теплоносителя. Вывод твердого теплоносителя циклона 13 соединен посредством питающего шнека 3 со смесителем 2. Последний снабжен патрубком 24 для вывода первичной парогазовой смеси, соединенным с дополнительной пылеосадительной камерой 5. Пылеосадительная камера 5 подключена к дополнительному охладителю 91, сообщающемуся с дополнительной системой очистки 101 первичной парогазовой смеси. Дополнительная система конденсации первичной парогазовой смеси (на чертеже не указана) подключена к системе очистки 101. Системы очистки 101,2 состоят из циклонов, снабженных нагнетателями 111. Выводы твердой фазы систем очистки 101,2 парогазовой смеси подключены к аэрофонтанной топке 8 по линии 21.

Установка содержит циклон 14 для разделения газовзвеси, поступающей из газового выхода циклона 13 твердого теплоносителя. Вывод твердого остатка из циклона 14 сообщен с теплообменником 15 для подогрева воздуха. Выход дымового газа указанного циклона соединен с котлом-утилизатором 16 и далее через электрофильтр 17 дымовые газы выходят в атмосферу. Котел-утилизатор 16 снабжен воздухоподогревателем 20, выносным экономайзером 18 и нагнетателем 19.

Установка работает следующим образом.

Сырое топливо, например сланец, после дробления подают в смеситель 2, куда одновременно поступает твердый теплоноситель при помощи шнекового питателя 3. В смесителе 2 происходит сушка и частичное полукоксование сланца. Смесь сланца и теплоносителя поступает в реактор пиролиза 4 барабанного типа. Там смесь выдерживают в течение времени, необходимого для завершения передачи тепла от теплоносителя к сланцу и полного термического разложения сланца (полукоксования). Отбор первичной парогазовой смеси, состоящей из паров воды и углекислого газа, осуществляют из смесителя через патрубок 24 и далее через дополнительную пылеосадительную камеру 5. Количество отбираемой первичной парогазовой смеси составляет 25-30 вес.% от общего количества образующейся в процессе парогазовой смеси. Отбор парогазовой смеси, полученной в реакторе пиролиза 4, производят через пылеосадительную камеру 6. Потоки парогазовой смеси после охлаждения в охладителях 91,2 до температуры, несколько превышающей начало конденсации смолы, направляют в соответствующие системы очистки 101,2, состоящие из выносных циклонов для очистки от уноса твердой фазы, и далее в соответствующие системы конденсации парогазовой смеси и разделения ее на фракции. Уловленный в системах очистки 101,2 унос твердой фазы направляют по линии 21 в аэрофонтанную топку 8 на сжигание. Для повышения напора парогазовой смеси выносные циклоны систем очистки 101,2 снабжены нагнетателями 111,2.

Полукокс, полученный в реакторе пиролиза 4 и состоящий из коксозольной смеси, при помощи шнекового питателя 7 направляют в аэрофонтанную топку 8.

В аэрофонтанной топке 8 производят сжигание коксозольной смеси и унос твердой фазы систем очистки 10,а также нагрев получающегося остатка (золы)и дымового газа до температуры теплоносителя.

Газовзвесь золы и дымового газа из аэрофонтанной топки 8 поступает в байпас 12, где ее разделяют на два потока. Один из них направляют в циклон 13 твердого теплоносителя, где производится выделение золы - теплоносителя в количестве, необходимом для ведения процесса пиролиза в смесителе 2 и в реакторе пиролиза 4. А второй поток смешивается с потоком дымового газа, покидающего циклон 13 твердого теплоносителя. Твердый теплоноситель, выделенный из циклона 13, направляют при помощи шнекового питателя 3 в смеситель 2, а оставшаяся газовзвесь поступает в трехступенчатый циклон 14 для разделения газовзвеси. Твердый остаток (золу), уловленный в циклоне 14, направляют в теплообменник 15, в котором за счет тепла золы происходит подогрев дутьевого воздуха 20 аэрофонтанной топки 8 и промежуточного теплоносителя - воздуха для нагрева воды в выносном экономайзере 18 котла-утилизатора 16.

Дымовой газ после циклона 14 охлаждается в котле-утилизаторе 16 и после санитарной очистки в электрофильтре 17 сбрасывается в атмосферу через дымовую трубу.

Золу, охлажденную в теплообменнике 15, удаляют в сухом виде.

Отсутствие контура сушки упрощает и удешевляет установку, так как дополнительная пылеосадительная камера 5, соединенная со смесителем 2, и конденсационная система, рассчитанная на конденсацию паров воды, имеют меньшие вес и габариты. В данной конденсационной системе можно получать при пиролизе некоторых топлив концентрированный углекислый газ, что уменьшает парниковый эффект при выбросе в атмосферу.

Отбор парогазовой смеси непосредственно из смесителя позволяет уменьшить вторичные реакции в парогазовой смеси, так как уменьшается время контактирования с твердой фазой.

Реализация предложенного изобретения существенно улучшит технико-экономические показатели, в частности выход суммарной смолы возрастет на 22-26%, химический КПД процесса увеличится на 19-20%.

1. Способ термической переработки высокозольного твердого топлива, включающий его дробление, предварительное нагревание сырого топлива твердым теплоносителем в смесителе и догревание топлива в реакторе пиролиза с получением парогазовой смеси и полукокса, конденсацию парогазовой смеси, сжигание полукокса в аэрофонтанной топке с образованием газовзвеси твердого теплоносителя и подачу его для нагревания сырого топлива в смеситель, отличающийся тем, что нагревание сырого топлива в смесителе осуществляют с получением первичной парогазовой смеси, содержащей пары воды и углекислый газ, с выводом ее из смесителя, осаждением из нее твердой фазы, охлаждением и подачей на очистку и конденсацию, а парогазовую смесь, полученную в реакторе пиролиза, перед подачей на конденсацию охлаждают и очищают.

2. Способ по п.1, отличающийся тем, что количество выводимой из смесителя первичной парогазовой смеси, содержащей пары воды и углекислого газа, составляет 25-30 вес.% от общего количества парогазовой смеси, получаемой в процессе.

3. Способ по п.1, отличающийся тем, что унос твердой фазы со стадии очистки первичной парогазовой смеси направляют в аэрофонтанную топку.

4. Способ по п.1, отличающийся тем, что отвод части парогазовой смеси из смесителя улучшает качество сконденсированных жидких продуктов по содержанию мехпримесей, увеличивает выход суммарной смолы до 20 вес.%, химический КПД на 15% и теплотворность полукоксового газа.

5. Способ по п.1, отличающийся тем, что газовзвесь, оставшуюся после выделения из нее твердого теплоносителя, разделяют на твердый остаток, выдаваемый в теплообменник для подогрева воздуха, и на дымовой газ, направляемый в котел-утилизатор.

6. Установка для термической переработки высокозольного твердого топлива, содержащая отделение дробления, соединенный с ним посредством шнекового питателя смеситель, реактор пиролиза, связанный со смесителем и снабженный пылеосадительной камерой с выводами парогазовой смеси и полукокса, систему конденсации, аэрофонтанную топку, соединенную с выводом полукокса из пылеосадительной камеры, и циклон твердого теплоносителя, подключенный входом и газовым выходом через байпас к аэрофонтанной топке, а выводом твердого теплоносителя - к смесителю, и котел-утилизатор, отличающаяся тем, что установка содержит последовательно установленные дополнительные пылеосадительную камеру, соединенную со смесителем, охладитель и системы очистки и конденсации первичной парогазовой смеси, а смеситель снабжен патрубком для вывода первичной парогазовой смеси, подключенным к дополнительной пылеосадительной камере.

7. Установка по п.6, отличающаяся тем, что выводы твердой фазы из систем очистки парогазовой смеси подключены к аэрофонтанной топке.

8. Установка по п.6, отличающаяся тем, что содержит теплообменник для подогрева воздуха и циклон для осаждения твердой фазы газовзвеси, соединенный входом с выходом дымового газа из циклона твердого теплоносителя, выходом дымового газа - с котлом-утилизатором, а выходом твердого остатка - с теплообменником для подогрева воздуха.