Способ и реактор для облагораживания тяжелой нефти и полученный с помощью них продукт

Иллюстрации

Показать всеИзобретение касается реактора для облагораживания углеводородов, в котором источник кислорода и источник углеводородов сжигаются, а полученный синтетический газ используется для инициации газофазной реакции облагораживания тяжелой нефти. Реакция облагораживания быстро гасится после инициации газофазной реакции. Изобретение также касается способа облагораживания тяжелой нефти, осуществляемой в реакторе и продукта стабилизированной нефти, получаемой с помощью способа. 3 н. и 39 з.п. ф-лы, 8 табл., 11 ил.

Реферат

Изобретение относится к облагораживанию тяжелой нефти до легкой нефти.

Значительную часть мировых запасов нефти составляют битумы, которые иногда упоминаются как битуминозные песчаники, и тяжелые сырые нефти (вместе "тяжелая нефть"). Тяжелую нефть сложно добывать, а после добычи трудно найти ей место на рынке. Используются ли в качестве транспортной среды трубопроводы или транспортные средства, стоимость транспортировки тяжелой нефти является значительно более высокой, чем стоимость транспортировки легкой нефти. После доставки тяжелой нефти на приемный нефтеперерабатывающий завод требуются более дорогие процессы нефтепереработки для получения продуктов, пригодных для коммерческого сбыта. В результате экономическая ценность тяжелой нефти является более низкой, чем ценность легкой нефти, и по этой причине значительный процент мировых запасов тяжелой нефти остается использованным не полностью.

Для облегчения этой проблемы неполного использования предлагаются многочисленные способы для облагораживания тяжелой нефти. Хотя термины "тяжелая нефть" и "облагораживание" могут определяться с использованием различных технических параметров, параметр, который часто используется для характеризации качества углеводородов, представляет собой плотность в градусах Американского нефтяного института (АНИ). Тяжелая нефть характеризуется, в целом, низким значением указанной плотности, например, но без ограничения, в диапазоне от 5 до 25 градусов АНИ. Легкие нефти имеют более высокие значения указанных плотностей, например, в диапазоне от 35 до 50 градусов АНИ. Термин "облагораживание" относится к способу увеличения указанной плотности нефти от относительно более низкой плотности до относительно более высокой плотности в градусах АНИ. Например, но без ограничения, качество нефти может быть повышено от 5 до 15 или от 30 до 40 градусов АНИ. Облагораживание представляет собой относительный термин и не является ограниченным конкретным начальным значением или диапазоном значений плотности в градусах АНИ либо конкретным конечным значением или диапазоном плотности в градусах АНИ. Наконец, фраза "реакция облагораживания тяжелой нефти" относится, в целом, к химическим реакциям, которые осуществляются в процессе облагораживания тяжелой нефти.

Способы облагораживания тяжелой нефти иногда включают стадии предварительной обработки, предназначенные для увеличения эффективности реакции облагораживания тяжелой нефти. Например, патент США № 4294686 описывает предварительную дистилляционную разгонку потока тяжелой нефти на фракцию легкой нефти и фракцию тяжелой нефти. Целью предварительной дистилляции является предотвращение нежелательного крекинга и крекирования до кокса фракции легкой нефти, которые могут осуществляться, если такая фракция присутствует во входном потоке в реактор для облагораживания нефти. Фракция легкой нефти, которая получается, как правило, находится в форме, удовлетворительной либо для промышленного использования в качестве топлива, либо для транспорта на нефтеперерабатывающий завод. Однако предварительная дистилляция добавляет как стоимость, так и сложность способу облагораживания тяжелой нефти в целом и является полезной только тогда, когда известно, что тяжелая нефть содержит значительный объем легких углеводородов.

Другие предложенные способы облагораживания включают стадию предварительной обработки, смешивания присадки для нефти с тяжелой нефтью. Затем полученную смесь вводят в реактор для облагораживания нефти. Например, патент США № 6059957 описывает создание эмульсии путем смешивания тяжелой нефти и воды. Это описание также предусматривает необязательное включение поверхностно-активного вещества для стабилизации эмульсии. Патент США № 6004453 описывает создание суспензии путем смешивания некаталитической присадки с тяжелой нефтью. Публикация Moll, J.K. и Ng, F.T.T., "A Novel Process for Upgrading Heavy Oil/Bitumen Emulsions Via In Situ Hydrogen", 16th World Petroleum Congress, Calgary, Canada, June 2000 описывает использование эмульсии из водорастворимого диспергированного катализатора. Однако каждый из этих трех способов имеет два общих ограничения. Во-первых, стадия смешивания добавляет как стоимость, так и сложность способу облагораживания нефти в целом. Во-вторых, добавки вызывают во время реакций облагораживания образование материалов отходов, которые должны после этого соответствующим образом обрабатываться и утилизироваться. Эти обработка и утилизация также добавляют стоимость и сложность.

Третий набор способов облагораживания тяжелой нефти включает стадию использования реакционной присадки в реакторе облагораживания для облегчения или улучшения эффективности реакции облагораживания. Например, публикация Paez, R., Luzardo, L., and Guitian, J., "Current and Future Upgrading Options for Orinoco Heavy Crude Oils," 16th World Petroleum Congress, Calgary, Canada, June 2000 описывает использование катализаторов на основе кокса или железа в способе облагораживания. Публикация международной заявки WO 00/61705 описывает использование некаталитического теплоносителя в виде частиц. Патент США № 5817229 описывает использование активированного угля в отсутствие добавленного водорода как для понижения содержания нежелательных минералов, так и для облагораживания поступающих исходных материалов. Эти способы имеют оба ограничения способов с использованием присадок для нефти, обсуждаемых выше, а именно добавление стоимости и сложности и повышение требований к обработке материалов отходов.

В способе гидрирования патента США № 5069775 водород и тяжелая нефть взаимодействуют в течение от пяти минут до четырех часов в предпочтительном диапазоне температур реакции от 800 до 900°F (427-482°C). Патент США № 5269909 описывает способ, в котором газ, обогащенный метаном, взаимодействует с тяжелой нефтью в течение, по меньшей мере, тридцати минут в предпочтительном диапазоне температур от 380 до 420°C (716-788°F). В способе патента США № 5133941 водород и тяжелая нефть протекают сквозь последовательно соединенные реакционные проходы в предпочтительном диапазоне температур от 700 до 900°F (371-482°C). Как будет понятно специалистам в данной области, ограничение этих способов заключается в том, что большие, в целом, продолжительности реакции вызывают значительное увеличение генерации нежелательных материалов отходов, в частности пека, кокса и олефинов. Эти материалы предъявляют значительные требования к перерабатывающему оборудованию и, кроме того, приводят к уменьшению эффективности оборудования.

Публикация международной заявки WO 00/18854 описывает способ из двух стадий, в котором газообразный водород смешивается с тяжелой нефтью способом, обеспечивающим достижение молекулярного уровня диспергирования водорода в тяжелой нефти. Способ имеет первую реакцию облагораживания, в которой более легкие углеводороды отделяются от тяжелой нефти, и продолжается в виде второй реакции облагораживания во втором реакторе. Вторая реакция облагораживания дополнительно повышает качество тяжелой нефти посредством реакции гидрирования в предпочтительном диапазоне температур от 343 до 510°C (650-950°F). Способ включает дополнительную стадию, предусматривающую подачу внешнего тепла в смесь водорода и тяжелой нефти для дополнительного облегчения реакции во втором реакторе. Недостатками этого способа являются сложность достижения необходимого однородного перемешивания водорода и тяжелой нефти, стоимость и сложность осуществления способа, который требует двух стадий реакции.

Эти и другие способы облагораживания нефти имеют ограничения, отражающиеся на промышленности. С одной стороны, специалистам в данной области хорошо известно, что реакции облагораживания нефти предпочтительно осуществляются при наибольшей возможной температуре реакции, поскольку способы облагораживания нефти являются более эффективными при более высоких температурах. К сожалению, как также хорошо известно специалистам в данной области, высокие температуры реакции могут приводить к значительному нежелательному крекингу и крекированию до кокса молекул тяжелой нефти, если реакции быстро не гасятся. Ни один из этих способов не имеет механизма быстрого гашения реакций, и, по этой причине, они ограничиваются более низкими диапазонами рабочих температур. Однако, с другой стороны, при более низких температурах продолжительность реакций больше, а также хорошо известно, что продолжительная реакция тоже приводит к нежелательному крекингу и крекированию до кокса, и, кроме того, к более низким эффективностям способа из-за дополнительного времени, необходимого для облагораживания. Эти способы по этой причине ограничиваются промежуточным диапазоном температур, который представляет собой компромисс между этими ограничениями.

Публикация международный заявки WO 00/23540 описывает способ, в котором струя газа, состоящая в основном из перегретого пара, активирует облагораживание тяжелой нефти. Способ имеет ряд ограничений. Использование пара в качестве механизма гидрирования означает, что в реакциях облагораживания генерируются как водородные, так и кислородно-водородные радикалы. В результате доступно меньшее количество молекул водорода по сравнению со способами, в которых для насыщения радикалов углерода, возникающих при разрыве углеродных связей тяжелой нефти, преимущественно используются газы на основе углеводородов. Кроме того, требуется большой объем перегретого пара. Поскольку генерирование пара является эндотермическим, это ограничение является дорогим, имеющим внутренние ограничения и изначально неэффективным, т.к. топливо употребляется для генерирования пара, но энергия этого пара используется лишь пассивно с целью обеспечения подвода тепла для облагораживания тяжелой нефти. Таким образом, потери энергии происходят как при генерации пара, так и при пассивном облагораживании. Это ограничивает эффективность способа облагораживания.

Другой недостаток способа по указанной публикации заключается в том, что связывание кислородно-водородных радикалов пара с углеродными радикалами тяжелой нефти создает выходной продукт в форме эмульсии. Эмульсии являются менее желательным продуктом на нефтеперерабатывающих заводах из-за необходимости в манипуляциях с увеличенным объемом получаемой воды, которая возникает в способе нефтепереработки. Эмульсии также повышают требования в реакционной камере для обеспечения стабилизации выходящих продуктов. Поскольку сокинг-камеры не могут быстро погасить реакции облагораживания или активно контролировать времена стабилизации, это приводит к образованию пека и других нежелательных материалов отходов.

Наконец, данный способ также является ограниченным использованием пара в качестве главного источника гидрирования для реакций облагораживания. Пар вызывает побочные реакции, которые не могут полностью ингибироваться за исключением узкого диапазона условий давления и температуры. Вне этого диапазона генерируются нежелательные газы и продукты отходов, и выходной продукт страдает потерей стабильности. В результате температуры реакций, в целом, ограничиваются до 500°C (932°F) или ниже, что является другим ограничением эффективности. Относительно дополнительных предпосылок см. патент США № 4298457, Oblad et al. и патент США № 4415431, Matyas et al.

Техническим результатом настоящего изобретения является создание эффективных способа и реактора для облагораживания тяжелой нефти, не требующих реакционных присадок, предотвращающих нежелательный крекинг и крекирование до кокса тяжелой нефти, сводящих к минимуму производство нежелательных материалов отходов, не требующих однородного диспергирования водорода или другого поступающего газа в тяжелую нефть или относительно больших длительностей экспонирования для высоких температур поступающего газа в тяжелую нефть, осуществляющих процесс облагораживания нефти при высоких температурах и тем самым способствующих обеспечению малого времени реакции и высокой эффективности облагораживания, имеющих непосредственный механизм переноса поступающего тепла в тяжелую нефть и активный механизм быстрого гашения реакций облагораживания.

Этот технический результат достигается тем, что реактор для облагораживания тяжелой нефти содержит: реакционную камеру для парциального окисления, пригодную для генерирования синтетического газа, содержащего газообразный водород; реакционную камеру для облагораживания тяжелой нефти, содержащую высокотемпературную реакционную зону, пригодную для термического крекинга, по меньшей мере, части тяжелой нефти в присутствии синтетического газа при температуре, превышающей 1225°F, в течение менее чем 10 секунд с образованием термически крекированной нефти; зону быстрого гашения, пригодную для гашения термически крекированной нефти с помощью гасящей тяжелой нефти в пределах 10 секунд инициирования термического крекинга тяжелой нефти в высокотемпературной реакционной зоне; стабилизационную зону, пригодную для обеспечения времени пребывания для термически крекированной нефти от 1 до 60 минут при пониженной температуре менее 850°F с образованием облагороженной нефтяной смеси; по меньшей мере, одно выпускное сопло, пригодное для приема синтетического газа, образованного в реакционной камере парциального окисления и протекающего через выпускное сопло при скорости, достаточной для выпуска тяжелой нефти из реакционной камеры тяжелой нефти в выпускное сопло, тем самым, приводя в контакт синтетический газ, с, по меньшей мере, частью тяжелой нефти; и проход, пригодный для извлечения, по меньшей мере, части облагороженной нефтяной смеси из реакционной камеры облагораживания тяжелой нефти.

Высокотемпературная реакционная зона в основном может быть расположена в выпускном сопле или полностью расположена в выпускном сопле.

Зона быстрого гашения в основном может быть расположена в выпускном сопле.

Реакционная камера облагораживания тяжелой нефти может быть приспособлена для внутреннего рециклирования смеси термически крекированной нефти и гасящей тяжелой нефти в выпускное сопло, тем самым, обеспечивая множество прохождений рециклированной нефти через высокотемпературную реакционную зону реакционной камеры облагораживания тяжелой нефти.

Выпускное сопло может быть приспособлено для прохождения через него более чем 10 единиц нефти на каждую единицу свежей тяжелой нефти, поступающей в реакционную камеру для облагораживания тяжелой нефти.

Реакционная камера парциального окисления может содержать проход для поступления окислительного реагента, пригодный для прохождения окислительного реагента, состоящего в основном из воздуха, в реакционную камеру для парциального окисления.

Реакционная камера для облагораживания тяжелой нефти может быть приспособлена для работы при внутреннем давлении от 200 до 600 фунт/кв.дюйм.

Реакционная камера для облагораживания тяжелой нефти может быть приспособлена для работы при парциальном давлении газообразного водорода от 40 до 120 фунт/кв.дюйм.

Стабилизационная зона может быть приспособлена для обеспечения времени пребывания для термически крекированной нефти от 20 до 50 минут.

Высокотемпературная реакционная зона может быть приспособлена для термического крекинга, по меньшей мере, части тяжелой нефти в присутствии синтетического газа при температуре, превышающей 1225°F, в течение менее чем 2 секунд.

Реактор может содержать множество проходов выпускных сопел.

Указанный технический результат достигается и тем, что способ облагораживания тяжелой нефти, обеспечивающий получение, по меньшей мере, 80 мас.% жидких продуктов, содержит следующие стадии:

термический крекинг поступающей нефти, содержащей тяжелую нефть, при температуре выше 1225°F в течение менее чем 10 секунд в присутствии газа, содержащего водород, с получением продукта термически крекированной нефти;

гашение продукта термически крекированной нефти в пределах 10 секунд инициирования термического крекинга поступающей нефти путем смешивания продукта термически крекированной нефти с гасящей нефтью с образованием продукта гашеной нефти;

стабилизация продукта гашеной нефти при температуре менее 850°F в течение от 1 до 60 минут с образованием продукта стабилизированной нефти.

Продолжительность стадии термического крекинга может составлять менее 2 секунд.

Стадия термического крекинга может представлять собой в основном газофазную реакцию термического крекинга.

Гасящая нефть может содержать тяжелую нефть.

Способ может дополнительно включать создание потока свежей тяжелой нефти, поступающей с первым удельным массовым расходом.

Поступающая нефть для стадии термического крекинга может содержать продукт рециклированной погашенной нефти и/или продукт стабилизированной нефти.

Удельный массовый расход поступающей нефти на стадии термического крекинга может быть, по меньшей мере, в 10 раз большим, чем первый удельный массовый расход потока свежей тяжелой нефти.

Нефть могут облагораживать до более легкой нефти как на стадии термического крекинга, так и на стадии стабилизации.

По меньшей мере, 30 процентов общего облагораживания тяжелой нефти можно осуществлять на стадии стабилизации.

Способ может обеспечивать получение менее 4 мас.% углеводородов C1-C4 или менее 1 мас.% углеводородов C1-C4.

Продукт погашенной нефти можно стабилизировать в течение от 20 до 50 минут.

Газ, содержащий водород, может представлять собой синтетический газ, получаемый в основном из воздуха в качестве окислительного реагента и содержащего газообразный водород.

Стадию термического крекинга можно осуществлять при давлении системы от 200 до 600 фунт/кв.дюйм или при парциальном давлении газообразного водорода от 40 до 120 фунт/кв.дюйм.

Получение синтетического газа дополнительно может включать использование пара и газообразных углеводородов, при этом молярное отношение пара к газообразным углеводородам составляет от 0,5:1 до 2,0:1.

Способ может обеспечивать получение менее чем 1,0 мас.% кокса по отношению к свежей поступающей нефти, или менее чем 0,5 мас.% кокса по отношению к свежей поступающей нефти, или менее чем 0,1 мас.% кокса по отношению к свежей поступающей нефти.

Способ может обеспечивать облагораживание тяжелой нефти при 1050°F большее, чем 30 мас.% или большее, чем 35 мас.%.

Индекс интенсивности реакции стадии стабилизации может составлять менее 300 секунд или менее 200 секунд.

Способ может обеспечивать получение, по меньшей мере, 90 мас.% жидких продуктов или, по меньшей мере, 95 мас.% жидких продуктов.

Способ может быть некаталитическим способом.

Поступающая нефть может содержать до 5 мас.% твердых продуктов.

Способ может дополнительно включать отделение от продукта стабилизированной нефти фракции тяжелой нефти и рециклирование указанной фракции тяжелой нефти на стадию термического крекинга.

Гасящая нефть может содержать газойль.

Объектом настоящего изобретения является также продукт стабилизированной нефти, полученный с помощью описанного выше способа.

Особенности настоящего изобретения станут более понятными из следующего далее описания со ссылками на прилагаемые чертежи, на которых изображено следующее:

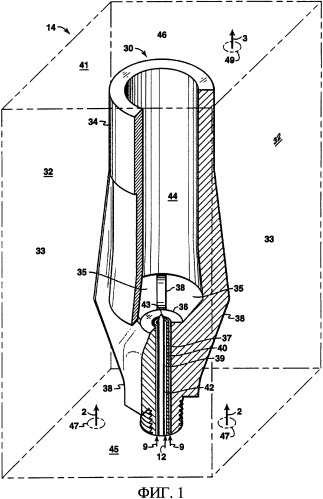

фиг.1 представляет вид в частичном разрезе варианта выполнения инжекторного реактора, который может использоваться в вариантах способа по настоящему изобретению;

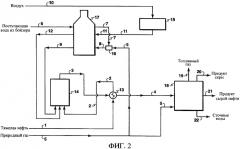

фиг.2 представляет блок-схему, иллюстрирующую один из вариантов способа облагораживания тяжелой нефти по настоящему изобретению;

фиг.3 представляет блок-схему способа облагораживания тяжелой нефти, иллюстрируемого на фиг.1, с подробной иллюстрацией теплообменника и оборудования для разделения;

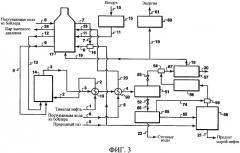

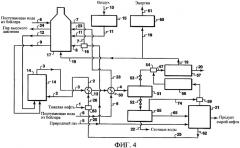

фиг.4 представляет блок-схему способа, подобную фиг.3, за исключением того, что на входе в инжекторный реактор способа по настоящему изобретению добавляется рециклированная непрореагировавшая тяжелая нефть;

фиг.5 представляет блок-схему варианта выполнение реактора парциального окисления, который может быть использован в способе по настоящему изобретению, с подробной иллюстрацией теплообменника и оборудования для разделения;

фиг.6 представляет блок-схему способа, подобную фиг.5, с добавлением рециклированного остаточного газа, в качестве исходного материала для реактора парциального окисления;

фиг.7 представляет вид одного из вариантов объединенного реактора с двумя реакционными камерами, содержащего реакционную камеру парциального окисления и реакционную камеру облагораживания тяжелой нефти;

фиг.8 представляет вид изнутри реакционной камеры облагораживания тяжелой нефти, изображенной на фиг.7, если смотреть снизу на нижнюю часть реакционной камеры облагораживания тяжелой нефти;

фиг.9 изображает объединенный реактор с двумя реакционными камерами пилотной установки в соответствии с одним из воплощений настоящего изобретения;

фиг.10 изображает блок-схему упрощенного способа с объединенным реактором, с двумя реакционными камерами, пилотной установки, в соответствии с одним из воплощений настоящего изобретения;

фиг.11 представляет вид в частичном разрезе варианта выполнения инжекции, которая может быть использована в некоторых воплощениях способа по настоящему изобретению.

Изменения и модификации в конкретно описанных воплощениях могут осуществляться без отклонения от рамок настоящего изобретения, которое, как предполагается, ограничивается только рамками прилагаемой формулы изобретения.

Настоящее изобретение направлено на облагораживание тяжелой нефти и часто упоминается как способ "Partial Crude Upgrading" (парциального облагораживания сырой нефти) ("PCU"). Воплощения этого способа могут альтернативно облагораживать нефть за одну стадию без необходимости в предварительной дистилляции или в присадках для нефти, или в реакционных присадках. Эти преимущества повышают простоту и понижают стоимость указанного способа по сравнению с предложенными ранее технологиями облагораживания тяжелой нефти.

При осуществлении способа парциального облагораживания нефти быстро нагревают тяжелую нефть, при этом быстро разрывая углеродные связи в молекулах тяжелой нефти. Эта характеристика сокращает время, необходимое для способа облагораживания в целом, и повышает эффективность всего оборудования для облагораживания. Реакции могут быстро гаситься с помощью непрореагировавшей, другими словами, необлагороженной тяжелой нефти. Эта технология активного гашения понижает как величину крекирования до кокса, которое обычно происходит, когда реакции облагораживания не контролируются быстро, так и получение других нежелательных материалов отходов.

В одном из воплощений реакция облагораживания для указанного способа инициируется путем инжектирования сжатого воздуха и топливной смеси в реакторную емкость. Исключительно высокие температуры реакции получают при поджигании этих газов с помощью зажигателей в инжекторах. Эти температуры возникают из-за экзотермической реакции, которая высвобождает большое количество энергии для испарения молекул тяжелой нефти и крекирования молекулярных связей в них. Облагораживание тяжелой нефти происходит благодаря экспонированию молекул тяжелой нефти для энергии, высвобождаемой благодаря экзотермической реакции. Экзотермическое генерирование энергии представляет собой аспект настоящего изобретения по сравнению с используемыми ранее способами, поскольку при этом становится доступно повышенное количество энергии для разрыва молекулярных связей в тяжелой нефти.

Энергия способа облагораживания нефти возникает благодаря реакции парциального окисления сжатого воздуха с топливной смесью. Сжатый воздух действует в качестве окислительного агента, а топливная смесь в качестве источника водорода в реакции, которая создает синтетический газ, упоминаемый как синтетический газ. Создание синтетического газа дает возможность для экзотермического создания высоких температур для реакции облагораживания и сокращает времена реакции облагораживания по сравнению с предложенными ранее технологиями облагораживания. Синтетический газ также содержит реакционноспособные газообразные компоненты, которые облегчают реакцию облагораживания, и предпочтительно генерирует избыток водородных радикалов для связывания с углеродными радикалами, образующимися в реакциях облагораживания. Наличие углеродных радикалов, связанных скорее с водородом, чем с другими нежелательными радикалами, результат, который обычно получают при использовании газов, которые состоят в основном из перегретого пара, понижает вероятность того, что выходной продукт будет нежелательной эмульсией или что будут создаваться кокс, пек и нестабильные олефины.

Газообразные углеводороды, такие как природный газ, являются предпочтительными топливами для генерирования синтетического газа благодаря высокой концентрации водорода в них. Однако при генерировании синтетического газа могут быть использованы либо жидкие топлива, либо исходные материалы тяжелой нефти. Кроме того, либо воздух, обогащенный воздух (то есть воздух, обогащенный дополнительным кислородом), либо чистый кислород могут использоваться в качестве источника кислорода. Реакторная емкость, внутри которой имеют место крекинг и гашение тяжелой нефти, может работать при давлениях ниже 700 фунт/кв.дюйм (изб.) (4,928 кПа), а более предпочтительно может работать при давлениях ниже 500 фунт/кв.дюйм (изб.) (2,859 кПа).

Реакции могут гаситься в той же реакторной емкости с использованием непрореагировавшей тяжелой нефти, которая находится при температуре более низкой, чем облагороженная тяжелая нефть. Гашение осуществляют вскоре после экспонирования тяжелой нефти для синтетического газа. Контролирование давлений в реакторе и скорости поступления воздуха, топлива и непрореагировавшей тяжелой нефти обеспечивает способ контролирования скорости, при которой гасятся реакции. Альтернативно для гашения продукта реакции может использоваться рециклированный газойль или газойль из внешнего источника. Например, могут использоваться газойли с диапазоном температур кипения 300-1050°F (149-566°C), альтернативно 350-750°F (177-399°C).

Способ парциального облагораживания нефти облегчает синергизм между объединением топлива и тепла и промышленным оборудованием. Топливный газ, получаемый с помощью этого способа, может использоваться для генерирования пара высокого давления, который может использоваться, например, для облегчения производства тяжелой нефти или для предварительного нагрева исходных материалов для реакторной емкости. Альтернативно топливный газ может поступать в газовые турбины с целью генерации энергии для снабжения промышленного оборудования.

На фиг.1 показан инжекторный реактор 14, который состоит из внешних стенок 32, верхней стенки 41 и нижней стенки 45, с инжектором-горелкой 30, установленным по центру внутри инжекторного реактора 14. Воплощение на фиг.1 упрощено исключительно для целей описания. Например, инжектор-горелка 30 изображен в увеличенном масштабе по сравнению с инжекторным реактором 14. Как ясно специалистам в данной области, в инжекторном реакторе 14 может использоваться один или несколько инжекторов-горелок для достижения, в целом, однородных реакций облагораживания и гашения реакции, и пространственные пропорции инжектора-горелки 30 по отношению к инжекторному реактору 14 будут определяться предполагаемой пропускной способностью оборудования для облагораживания.

Воплощение инжектора-горелки 30 на фиг.1 сходно со смесительным соплом выпускного типа, которое предпочтительно изготавливается из сплавов, стойких к высоким температурам, оно соединяется с расположенным по центру зажигателем 42. Инжектор-горелка 30 содержит стенку 34 инжектора и основание 36 инжектора. Основание 36 инжектора соединено со стенкой 34 инжектора посредством стоек 38 инжектора. В этом воплощении основание 36 инжектора соединено с нижней стенкой 45 инжекторного реактора 14 с помощью резьбового соединения. Ясно, что способ по настоящему изобретению не является ограниченным использованием резьбового соединения или присоединением инжектора-горелки 30 на основании инжекторного реактора 14, или расположением входов 47 и выхода 49, которые обеспечивают поступающий и выходящий поток в верхней и нижней части инжекторного реактора 14, соответственно, и что геометрия на фиг.1 выбрана только для иллюстративных целей. Проход 40 инжектора расположен по центру в основании 36 инжектора. Зажигатель 42, в свою очередь, расположен по центру в проходе 40 инжектора.

Нагретый сжатый воздух 12 поступает в реакционную камеру 44 сквозь кольцевой вход 39 для воздуха, созданный между проходом 40 инжектора и зажигателем 42. Зажигатель 42 может представлять собой любой зажигатель с раскаленной поверхностью или искровой зажигатель, который обеспечит надежное воспламенение газов. Нагретая топливная смесь 9 поступает в реакционную камеру 44 сквозь кольцевой вход 37 для топлива, создаваемый между основанием 36 инжектора и проходом 40 инжектора. Тяжелая нефть входит в реакционную камеру 44 сквозь входные щели 35, которые представляют собой отверстия между стойками 38 инжектора, обеспечивающие прохождение нефти из наружного кольцевого прохода 33 между наружной стенкой 32 и инжектором-горелкой 30 в реакционную камеру 44.

Кончик 43 зажигателя 42 воспламеняет нагретый сжатый воздух 12 и нагретую топливную смесь 9 для создания высокотемпературного синтетического газа в нижней части реакционной камеры 44 вблизи стоек 38. Нагретая тяжелая нефть 2 протекает в инжекторный реактор 14 через входы 47 в нижней стенке 45 и входит в реакционную камеру 44 сквозь входные щели 35 инжектора-горелки 30 и при контакте с высокотемпературным синтетическим газом быстро подвергается реакции облагораживания тяжелой нефти в реакционной камере 44. Поток нагретой тяжелой нефти 2 через входные щели 35 возникает из-за выпускающей силы, создаваемой импульсом, генерируемым от воспламенения газов, которое генерирует синтетический газ. Быстрая реакция облагораживания тяжелой нефти возникает прежде всего из-за испарения части нагретой тяжелой нефти 2, когда воспламеняются нагретый сжатый воздух 12 и нагретая топливная смесь 9, однако реакция облагораживания тяжелой нефти будет осуществляться также в любой неиспаренной тяжелой нефти в реакционной камере 44. Как испаренная, так и любая неиспаренная облагороженная тяжелая нефть выходят из реакционной камеры 44 в смесительную камеру 46, которая представляет собой открытую область в инжекторном реакторе 14 ниже верхней стенки 41, но выше инжектора-горелки 30. Для предотвращения нежелательных вторичных реакций реакция облагораживания тяжелой нефти быстро гасится путем смешивания выходящего потока из реакционной камеры 44 с помощью дополнительной нагретой тяжелой нефти 2 в смесительной камере 46. Дополнительная нагретая тяжелая нефть 2 проходит сквозь кольцевой проход 33 реактора в смесительную камеру 46. Альтернативно, для гашения продукта реакции может использоваться рециклированный газойль или газойль из внешнего источника. Например, могут использоваться газойли с диапазоном температур кипения 300-1050°F (149-566°C), альтернативно, 350-750°F (177-399°C). Полученная смесь 3 облагороженной нефти выходит из верхней стенки 41 инжекторного реактора 14 через выход 49 под действием давления после пребывания в смесительной камере 46 в течение предпочтительно от 1 до 60 минут, а более предпочтительно от 2 до 20 минут, что дополнительно стабилизирует смесь 3 облагороженной нефти. Инжекторный реактор 14 может работать при умеренных давлениях, как правило, ниже 700 фунт/кв.дюйм (изб.) (4,928 кПа), а предпочтительно ниже 400 фунт/кв.дюйм (изб.) (2,859 кПа).

Синтетический газ, генерируемый в реакционной камере 44, в целом будет, как правило, иметь температуру выше 1200°F (649°C) или 1225°F (662°C), предпочтительно в пределах от 1200 до 3000°F (649-1649°C) или от 1225 до 3000°F (662-1649°C), а более предпочтительно в пределах от 1400 до 2400°F (760-1316°C) для быстрого облагораживания нагретой тяжелой нефти 2. Природный газ является предпочтительным топливом для генерирования синтетического газа благодаря высокому содержанию водорода в нем. Термин природный газ относится в целом к газообразным смесям углеводородов, например содержит такие компоненты, как метан, этан и пропан. Природный газ может также содержать серу и микроколичества различных металлов. Однако любой источник топлива, содержащего водород, такой как сжиженный нефтяной газ или нафта, может использоваться в качестве топлива для генерирования синтетического газа. Альтернативно тяжелые исходные материалы, такие как сама тяжелая сырая нефть, остаточные нефтепродукты и коксы, могут использоваться с целью генерирования синтетического газа для облагораживания.

Время реакции в реакционной камере 44 предпочтительно будет составлять 10 секунд или менее, а более предпочтительно менее чем 2 секунды для ограничения вторичных реакций крекинга. Скорости нагретой топливной смеси 9 и нагретого сжатого воздуха 12 в реакционной камере 44 предпочтительно должны быть относительно высокими для предотвращения повреждения инжектора-горелки 30 из-за реакции горения, в которой создается синтетический газ. Предпочтительной является минимальная скорость, равная 10 фут/сек (3 м/сек), хотя в зависимости от сплава, из которого изготавливают инжектор-горелку 30, могут использоваться и более низкие скорости. В зависимости от используемых скоростей реакционная зона реакции облагораживания тяжелой нефти может простираться выше нижней части реакционной камеры 44 и, возможно, в камеру 46.

Предпочтительный инжектор-горелка представляет собой инжекторное сопло выпускного типа, как изображено на фиг.1, которое имеет камеру конической формы для облегчения воспламенения как нагретого сжатого воздуха 12, так и нагретой топливной смеси 9, и крекинга молекулярных связей тяжелой нефти. В конструкции, изображенной фиг.1, с зажигателем центрального расположения, установленным в инжекторном сопле, реакция парциального окисления, как предполагается, осуществляется прежде всего в центре реакционной камеры 44, при этом часть нагретой тяжелой нефти 2 проходит вдоль внутренней поверхности стенки 34 инжектора, тем самым служа в качестве защитной пленки для внутренней поверхности стенки 34 инжектора.

Ясно, что инжектор 30 и зажигатель 42 необязательно ограничиваются геометрией воплощения, изображенного на фиг.1. Хотя инжектор коаксиально-кольцевого типа является предпочтительным для достижения быстрого воспламенения смеси топлива и воздуха и для предотвращения обратного удара пламени, любой инжекторный зажигатель, который способен генерировать синтетический газ без повреждения инжектора, может использоваться в этом воплощении. Кроме того, вместо введения нагретого сжатого воздуха 12 и нагретой топливной смеси 9 через концентрические круговые отверстия в основании 36 инжектора для поступления нагретого сжатого воздуха 12 и нагретой топливной смеси 9 в реакционную камеру 44 могут использоваться отдельные входные трубопроводы. Подобным же образом нагретая тяжелая нефть 2 может поступать через отдельную неконцентрическую систему ввода. В зависимости от геометрии и длины стенки 34 инжектора нагретая тяжелая нефть 2 может поступать в верхнюю часть реакционной камеры 44 через щели в верхней части стенки 34 инжектора, тем самым дополнительно облегчая гашение реакции. Не каждый из примеров этого параграфа изображен на фиг.1, но они будут понятны специалистам в данной области, которые увидят также другие примеры использования соответствующих инжекторов-горелок, основанные на концепциях настоящего описания.

Инжекторное сопло 80, показанное на фиг.11, может использоваться там, где синтетический газ образуется в отдельной реакционной камере для парциального окисления и транспортируется в отдельную реакционную камеру облагораживания тяжелой нефти, как здесь описывается более подробно ниже. Главное отличие между инжекторным соплом 80 на фиг.11 и соплом на фиг.1 заключается в том, что инжекторное сопло 80 на фиг.11 не содержит з