Устройство для выщелачивания полезных компонентов из твердого материала агрессивным растворителем

Иллюстрации

Показать всеИзобретение относится к переработке сырья и отходов предприятий гидрометаллургического и горно-обогатительного производств, химической и других отраслей промышленности с целью извлечения из них ценных компонентов. Устройство для выщелачивания полезных компонентов из твердого материала агрессивным растворителем содержит колонну, верхняя часть которой снабжена переливным порогом, охватываемым камерой с патрубком для подачи твердого материала в колонну, и патрубком слива раствора, полученного при выщелачивании, пульсационную камеру с патрубком подачи растворителя. Низ пульсационной камеры сообщен трубой с нижней частью колонны, а верх сообщен с источником пульсаций. Пульсационная камера выполнена с расширенным участком, расположенным выше переливного порога, а патрубок подачи растворителя установлен в нижней части пульсационной камеры. Сообщающая пульсационную камеру с колонной труба расположена под углом 30-60° к горизонтали. Колонна может быть снабжена поперечными тарелками провального типа. Патрубок подачи растворителя и сообщающая пульсационную камеру с колонной труба размещены соосно. Техническим результатом является снижение энергетических затрат и повышение производительности. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к аппаратам для проведения процессов взаимодействия жидкости и твердых частиц, а именно для выщелачивания из твердого материала растворимых компонентов с помощью химически агрессивного растворителя.

Изобретение может быть использовано для переработки сырья и отходов предприятий гидрометаллургического и горно-обогатительного производств, химической и других отраслей промышленности с целью извлечения из них ценных компонентов.

Процесс выщелачивания, предусматривающий избирательное растворение одного или нескольких компонентов из твердого материала химически агрессивным растворителем (кислым, щелочным и др.), преимущественно осуществляют в колонном (трубчатом) аппарате, заполняемом сверху исходным твердым сыпучим материалом, а снизу в колонну под напором и при воздействии пульсаций подают агрессивный растворитель, что обеспечивает образование в аппарате пульсирующего потока жидкости, создающего высокие относительные скорости между жидкостью и частицами твердого материала, благодаря чему обеспечивается ускоренное выщелачивание целевых компонентов.

Следует отметить, что традиционно рассматриваемые производства характеризуются большими объемами взаимодействующих сред, что обусловливает значительные капитальные, энергетические и эксплуатационные затраты. Эти обстоятельства ставят перед разработчиками задачу по разработке оптимальных технологий и оборудования, способствующих снижению всех видов затрат, повышению производительности и соблюдению экологических норм охраны окружающей среды от воздействия агрессивных реагентов.

С целью оценки решения указанной выше задачи проанализируем известные из уровня техники устройства, аналогичные по технической сущности заявляемому, которые могли бы быть использованы для осуществления процесса выщелачивания.

Известен реактор (см. патент РФ №2097120, МПК B01J 8/00, В01F 1/00, 1996), содержащий вертикальный трубчатый корпус с приспособлением для размещения твердого вещества, выносную циркуляционную трубу, отстойную камеру, патрубки ввода и вывода жидкости и патрубок для загрузки твердого вещества. Реактор снабжен клапанной камерой, подсоединенной к нижней части корпуса, межклапанное пространство которой сообщено с патрубком для подачи пульсационного импульса, а подклапанное пространство сообщено с выносной циркуляционной трубой, при этом верхняя часть корпуса соединена с отстойной камерой переходной трубой, сообщенной с трубой циркуляционной.

В приспособление - перфорированный стакан - загружают твердое вещество и опускают его в трубчатый корпус. Реактор герметизируют и заполняют жидкой фазой через патрубок ввода ее и через клапанную камеру. Импульс давления подают из пульсатора (не показан) в клапанную камеру, под воздействием которого в ней открывается верхний клапан и создается направленное, снизу вверх, перемещение жидкой фазы из клапанной камеры через перфорированный стакан, где находится твердая фаза. Происходит взаимодействие жидкой и твердой фаз, затем жидкая фаза, перелившись через порог (кромку раструба), поступает в отстойную камеру и стекает из нее в переходную трубу. Когда из пульсационной камеры поступает импульс «разрежение», в клапанной камере открывается нижний клапан, и жидкая фаза из переходной трубы через выносную циркуляционную трубу и нижний клапан перетекает в межклапанное пространство. Далее цикл повторяется. За счет импульсов в реакторе создается циркуляционное движение раствора от клапанной камеры через отверстия в приспособлении, обрабатываемый материал, отстойную камеру, переходную трубу, циркуляционную трубу и опять в клапанную камеру. При этом целевые компоненты переходят из твердого вещества в раствор. По истечении заданного времени или по результатам анализа раствора последний сливают через вентили из корпуса реактора, из клапанной камеры и из подклапанного пространства, а твердый остаток после выщелачивания удаляют из корпуса вместе с перфорированным стаканом.

Следует согласиться с утверждением авторов изобретения по патенту РФ №2097120, что геометрические размеры реактора обеспечивают надежное ядерно-безопасное проведение процесса растворения делящихся материалов. Однако для проведения многотоннажного процесса выщелачивания использование такого реактора, даже с пульсационным воздействием на массообменный процесс, невозможно. Первая причина заключается в том, что это - аппарат периодического действия, и при многотоннажном производстве выщелачивания аппарат с многократной циркуляцией и необходимостью периодически заполнять перфорированный стакан твердым материалом, вынимать стакан из реактора по окончании выщелачивания и выгружать из него оставшийся материал, затем снова повторять эту процедуру не обеспечит высокую производительность.

Вторая причина, исключающая использование известного реактора, связана с такими недостатками в его конструкции, как наличие клапанной камеры, содержащей подвижные клапаны, и вентилей для подачи растворителя и импульса давления, а также расположение клапанной камеры непосредственно под реактором, так как они не позволяют с наименьшими энергетическими затратами и надежно осуществлять процесс выщелачивания.

Действительно, давление среды, поступающей из пульсационной камеры в клапанную камеру, должно быть достаточно большим, чтобы преодолеть все местные сопротивления в реакторе (клапаны, перфорацию в стакане и др.), а также сопротивление проходу растворителя через слой твердого материала в стакане. Надежность реактора также не может быть высокой вследствие прохождения через клапаны жидкости, в которой в ходе выщелачивания появляются твердые частицы, снижающие герметичность клапанов в результате внедрения их между седлом и подвижным органом.

Из вышесказанного следует, что большие энергозатраты не оправдываются из-за низкой производительности и невысокой его надежности в работе.

Наиболее близким по технической сущности к заявляемому является устройство для обеспечения интенсивного контакта с противотоком частиц твердого вещества и небольшого количества жидкости (см. реферат заявки Франции №2630024, МПК B01J 8/16, 20.10.89), принятое в качестве прототипа.

Устройство содержит колонну, верхняя часть которой снабжена переливным порогом, охватываемым камерой с патрубком для подачи твердого материала в колонну и патрубком слива раствора, полученного в результате контакта при противотоке частиц твердого материала и жидкости, пульсационную камеру с патрубком, сообщающим ее верхнюю часть с источником пульсаций и с патрубком подачи растворителя, при этом патрубок подачи растворителя установлен в верхней части пульсационной камеры, а низ пульсационной камеры сообщен трубой с нижней частью колонны.

В данном известном устройстве все предусмотрено для осуществления непрерывного (а не периодического, как в аналоге) процесса избирательного растворения одного, а чаще нескольких компонентов из твердого материала химически агрессивным растворителем. Пульсационную камеру и соединенную с ней колонну заполняют через патрубок в верхней части пульсационной камеры растворителем до уровня перелива в колонне, после чего в колонну загружают расчетное количество твердого материала. Подачей сжатого воздуха (импульса давления) от источника пульсаций через второй патрубок в верхней части пульсационной камеры воздействуют на столб жидкости в ней, уровень жидкости здесь понижается, так как часть жидкости из пульсационной камеры вытесняется в колонну. Импульс давления передается в колонну, где растворитель проходит через слой твердого материала с изменяющейся (увеличивающейся) при подаче импульса скоростью. При сдувке воздуха из пульсационной камеры уровень растворителя в ней поднимается под действием силы, возникающей из-за разницы высот гидростатических столбов в колонне и в пульсационной камере. Благодаря движению жидкости вверх и вниз в слое твердого материала скорость жидкости относительно твердого материала увеличивается, что обеспечивает соответствующее ускоренное выщелачивание целевых компонентов из твердого материала. Полученный при выщелачивании раствор поступает в верхнюю часть колонны, переливается через верхнюю кромку (порог) колонны в охватывающую его камеру и через патрубок в днище камеры удаляется из колонны. Твердый материал перемещается в процессе выщелачивания по колонне вниз, откуда его выгружают через расположенный внизу колонны патрубок.

Достоинством данного известного устройства является то, что в нем есть вынесенная за пределы колонны пульсационная камера, соизмеримая с колонной по высоте, благодаря чему уровень растворителя в ней может быть поднят практически до уровня переливного порога в колонне и тем самым может уравновесить гидростатическое давление столба жидкости в колонне, вследствие чего давление импульса, поступающего от источника пульсаций в пульсационную камеру, может быть уменьшен до значения, необходимого лишь для преодоления гидравлического сопротивления жидкости в загруженной твердым материалом колонне.

Но и это известное устройство имеет некоторые недостатки, связанные с конструктивными признаками рассматриваемого изобретения.

1. Расположение в верхней части пульсационной камеры патрубка подачи агрессивного растворителя с максимальной в этом месте концентрацией приведет к контакту подаваемого импульсно-сжатого воздуха и загрязнению его парами химически агрессивного растворителя. Загрязнение еще больше усугубляется, если растворитель поступает в пульсационную камеру горячим, а во время сдувки (разрежения) загрязненный воздух сбрасывают в атмосферу, что способствует загрязнению окружающей среды, и для предотвращения этого необходимо устанавливать устройство для очистки воздуха, что приведет к увеличению капитальных и эксплуатационных затрат.

2. Соединение низа пульсационной камеры с нижней частью колонны горизонтально расположенной трубой способствует легкому перемещению частиц твердого материала из колонны в пульсационную камеру под действием поочередных импульсов и сдувок, что создает дополнительное сопротивление прохождению агрессивного растворителя в колонну, обусловливает подачу импульса повышенного давления и тем самым приводит к увеличению энергозатрат.

3. Существенным недостатком известного устройства является отсутствие в нем конструктивных признаков для обеспечения запуска устройства в работу в случае его остановки из-за отключения электроэнергии или прекращения подачи сжатого воздуха. И если это случилось, то необходимо произвести полную или частичную разгрузку твердого материала из колонны. Такая операция для устройства с колонной большого объема весьма трудоемкая, так как включает выгрузку твердого материала с агрессивным раствором в специальные емкости из коррозионно-стойких материалов, объем которых должен быть равным объему колонны, отмывку твердого материала от агрессивного раствора на установках, предназначенных для таких операций, сушку отмытого твердого материала, транспортировку обеих сред на дальнейшее использование. Все указанные непроизводительные работы требуют дополнительных капитальных, энергетических и эксплуатационных затрат, снизится и производительность устройства.

Вышеперечисленные недостатки отсутствуют в заявленном устройстве для выщелачивания, так как авторами настоящего изобретения создана конструкция устройства, исключающая эти недостатки и их негативные последствия.

Предлагаемое устройство для выщелачивания полезных компонентов из твердого материала агрессивным растворителем, как и прототип, содержит колонну, верхняя часть которой снабжена переливным порогом, охватываемым камерой с патрубком для подачи твердого материала в колонну и патрубком слива раствора, полученного при выщелачивании, пульсационную камеру с патрубком подачи растворителя, низ которой сообщен трубой с нижней частью колонны, а верх сообщен с источником пульсаций.

Отличается заявленное устройство от прототипа тем, что пульсационная камера выполнена с расширенным участком, расположенным выше переливного порога, патрубок подачи растворителя установлен в нижней части пульсационной камеры, а сообщающая пульсационную камеру с колонной труба расположена под углом 30-60° к горизонтали.

В соответствии с п.2 формулы изобретения заявленное устройство снабжено поперечными тарелками провального типа, а в соответствии с п.3 в устройстве патрубок подачи растворителя и сообщающая пульсационную камеру с колонной труба размещены соосно.

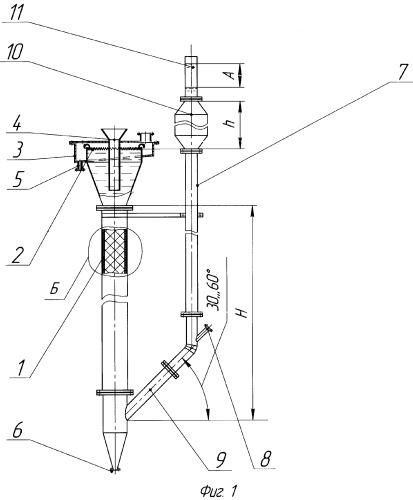

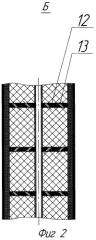

На прилагаемом чертеже представлены варианты выполнения заявляемого технического решения. На фиг.1 изображен общий вид устройства для выщелачивания, а на фиг.2 - вариант выполнения колонны с поперечными тарелками провального типа.

Устройство для выщелачивания агрессивным растворителем содержит вертикальную колонну 1, выполненную из трубы или обечаек, высота которой может достигать десятков метров, а диаметр 1,5-3,0 м. Верхняя часть колонны 1 снабжена переливным порогом 2, охватываемым камерой 3 с патрубком 4 для подачи твердого материала в колонну 1 и патрубком 5 слива раствора, получаемого при выщелачивании. В нижней части днища колонны 1 имеется патрубок 6 для ее опорожнения. Параллельно колонне 1 установлена вынесенная пульсационная камера 7 с патрубком 8 для подачи растворителя, размещенным в нижней части камеры 7. Диаметр пульсационной камеры 7 несколько меньше диаметра колонны 1. Нижняя часть пульсационной камеры 7 сообщена трубой 9 с нижней частью колонны 1 подобно сообщающимся сосудам. Труба 9 расположена под углом 30-60° к горизонтали. Высота пульсационной камеры 7 превышает высоту Н колонны 1. Пульсационная камера 7 снабжена расширенным участком 10, расположенным выше переливного порога 2 колонны 1. Диаметр расширенного участка 10 высотой h соизмерим с диаметром колонны. Верхняя часть пульсационной камеры 7 выше расширенного участка 10 сообщена патрубком 11 с источником пульсаций. Для удобства обслуживания патрубок 11 с высотой наблюдения А может быть выполнен из прозрачного материала.

Бестарельчатый (пустотелый) вариант выполнения колонны 1 в заявляемом устройстве (см. фиг.1) применяют при выщелачивании, как правило, легко растворимых компонентов из исходных материалов, характеризующихся большой крупностью частиц и большой их плотностью по отношению к растворителю.

Колонна 1 может быть снабжена поперечными тарелками 12 провального типа с отверстиями 13, которые могут быть просверлены под углом к плоскости тарелки. Этот тип колонны предназначен для выщелачивания трудно растворимых компонентов, для чего, с целью ускорения процесса, используют тонкоизмельченные твердые частицы исходного материала.

Патрубок 8 для подачи растворителя в обоих вариантах выполнения колонны размещают соосно с трубой 9, сообщающей пульсационную камеру 7 с колонной 1, чтобы, во-первых, затруднить переток частиц твердого материала из колонны 1 в пульсационную камеру 7 (эту же цель преследует и наклонное, под углом 30-60° к горизонтали, расположение трубы 9) и, во-вторых, снизить гидравлическое сопротивление при подаче растворителя в устройство для выщелачивания.

Устройство для выщелачивания работает следующим образом. Сначала через патрубок 8 подают растворитель, заполняя колонну 1 до переливного порога 2. До этой же отметки растворитель поднимается и в пульсационной камере 7, как в сообщающихся сосудах. Далее, не прекращая подачи жидкости в колонну 1, в пульсационную камеру 7 через штуцер 11 начинают импульсную подачу сжатого воздуха, используя для этого специальное устройство, например пульсатор (на фиг.1 не показан), посредством которого в пульсационную камеру 7 сначала подается порция сжатого воздуха. Под его давлением часть жидкости из пульсационной камеры 7 передавливается (вытесняется) в колонну 1, обеспечивая в ней на время импульса увеличение скорости восходящего потока, поскольку эта порция суммируется с непрерывно подаваемым потоком растворителя. Уровень жидкости в пульсационной камере 7 при передавливании опускается. Затем через пульсатор из пульсационной камеры 7 воздух сбрасывается в атмосферу, снижая и в пульсационной камере 7 давление над уровнем растворителя до атмосферного. Под действием разности гидравлических сопротивлений жидкости в колонне 1 и в пульсационной камере 7 уровень раствора в последней поднимается. Как правило, импульс подачи воздуха в пульсационную камеру 7 короче, чем время сбрасывания из нее поданной порции в атмосферу. Это обеспечивается пульсатором и обусловлено тем, что движущая сила (давление подаваемого через пульсатор воздуха) может иметь практически любое заданное значение, тогда как при сбросе воздуха движущая сила - разность гидравлических сопротивлений - обычно не велика.

Сразу же за началом пульсаций жидкости в пульсационной камере 7, а следовательно, и в колонне 1, в последнюю с постоянным заданным расходом (обычно посредством питателя) через патрубок 4 подают зернистый твердый материал.

Он опускается вниз и постепенно заполняет колонну 1 на высоту ее рабочей части Н. При загрузке твердого материала в связи с увеличением гидравлического сопротивления колонны 1 уровень жидкости в пульсационной камере 7 поднимается, поэтому его необходимо корректировать, прикрывая клапан на патрубке выхлопа из пульсатора. Только по окончании загрузки нужного количества твердого материала уровень жидкости в пульсационной камере 7, а именно в патрубке 11 стабилизируется в диапазоне А, что свидетельствует о выходе устройства для выщелачивания на установившийся режим работы. После этого начинается нормальная работа устройства, при которой подача и отвод жидкой и твердой фаз в колонну 1 и отвод из нее осуществляются непрерывно.

Вышеописанная непрерывная работа предложенного заявителем устройства для выщелачивания может продолжаться сколь угодно долго. Однако при возникновении аварийной ситуации, например при отключении электроэнергии, когда обесточиваются электроприводы пульсатора и насоса для подачи растворителя, или при прекращении подачи сжатого воздуха, поступающего через пульсатор в пульсационную камеру 7 устройства, весь объем твердого материала плотно «ложится» на дно колонны 1. Последующий запуск («раскачка») устройства в работу производится без опорожнения колонны 1 благодаря наличию высокой пульсационной камеры 7, имеющей расширенный участок 10 высотой h, размещенный выше уровня перелива 2 раствора из колонны 1. Запуск заполненной осевшим твердым материалом и жидкостью колонны 1 производится следующим образом.

Сначала в колонну 1 через патрубок 8 подают растворитель с таким повышенным расходом, при котором начинается взвешивание твердых частиц в жидкости. При этом, вследствие того что гидравлическое сопротивление колонны 1 больше, чем в пульсационной камере 7 с участком 10 и патрубком 11, уровень в пульсационной камере 7 поднимается выше уровня перелива 2 в колонне 1 и постепенно заполняет расширенный участок 10, достигая патрубка 11. Причем скорость подъема уровня в пульсационной камере 7 по мере его возрастания замедляется, так как высота гидростатического столба в ней все больше уравновешивает гидравлическое сопротивление в колонне 1. Расширенный участок 10 на пульсационной камере 7 еще более замедляет рост уровня растворителя в ней и тем самым увеличивает время, необходимое для перевода слоя твердых частиц в колонне 1 в псевдоожиженное (взвешенное) состояние. Это происходит, когда уровень растворителя в пульсационной камере 7 поднимется до патрубка 11. В этот момент включают подачу импульсов сжатого воздуха через патрубок 11 пульсационной камеры 7, причем с минимальной частотой пульсаций, обеспечиваемых пульсатором. Экспериментально авторами установлено, что гидравлическое сопротивление прохождению жидкости при пульсациях через загруженную твердыми частицами колонну 1 тем ниже, чем меньше частота пульсаций. Следовательно, при меньшей частоте пульсаций будет обеспечиваться максимальный расход жидкости через колонну 1.

Как только по колебаниям уровня жидкости в прозрачном патрубке 11 пульсационной камеры 7 будет установлено, что твердый материал в колонне 1 пришел в движение (в подвижное состояние), корректируют расход раствора через колонну 1, а с помощью регулятора частоты импульсов на приводе пульсатора частоту пульсаций доводят до номинального значения, после чего снова начинают подачу твердого материала в колонну 1. Колонна 1 запущена в работу.

Таким образом, в заявляемом устройстве осуществляется непрерывное противоточное выщелачивание полезных компонентов из твердого материала, когда движущая сила массообменного процесса - разность концентраций целевого (выщелачиваемого) компонента у поверхности частиц и в объеме жидкой фазы - максимальна.

Увеличение скорости выщелачивания в колонне, оснащенной тарелками 12, обусловливается также повышением относительных скоростей между твердыми частицами и раствором за счет создаваемых пульсациями толчков, обеспечивающих восходящему жидкостному потоку движение с изменяющейся скоростью. Твердые частицы переводятся во взвешенное состояние, в то время как в колонне без тарелок твердая фаза остается практически неподвижной: она проходит рабочую зону колонны Н в нисходящем направлении за более длительное, чем в тарельчатой колонне время, равное технологически определенному времени пребывания.

Благодаря наличию в устройстве для выщелачивания конструктивных признаков, отличающих его от прототипа, появилась возможность «раскачать», то есть запустить вновь, загруженную твердым материалом колонну 1, не опорожняя ее, после аварийной остановки. Процесс запуска занимает при этом непродолжительное время, но тем большее, чем больше высота колонны 1. Причем это относится как к колонне 1, загруженной доверху крупнозернистым материалом, так и к тарельчатой колонне 1, на тарелках 12 которой размещен мелкозернистый материал. Продолжительность запуска загруженной колонны 1 в работу не зависит от времени ее простоя: сразу после остановки или после длительной стоянки.

Увеличение высоты пульсационной камеры 7, естественно, повышает металлоемкость устройства для выщелачивания полезных компонентов из твердого материала, но она существенно меньше, чем металлоемкость дополнительного оборудования, необходимого для аварийной выгрузки содержимого колонны 1. Кроме того, высокая пульсационная камера 7 значительно сокращает энергозатраты в системе пульсации, так как высокий столб жидкости в пульсационной камере 7, обеспечиваемый насосом, которым в колонну 1 подают растворитель, частично уравновешивает гидравлическое сопротивление колонны 1. Поэтому на создание пульсаций требуется меньшее давление сжатого воздуха и соответственно меньший его расход.

Увеличение высоты столба жидкости в пульсационной камере 7 положительно сказывается и на работе пульсатора. Уплотнение между ротором и статором пульсатора обеспечивается лишь прилеганием их сопрягаемых поверхностей. При поступлении в пульсатор большего давления воздуха увеличиваются не только нагрузки на сопрягаемые поверхности, но и возрастают также протечки воздуха в атмосферу, что вызывает дополнительный расход воздуха на пульсацию.

Запас давления, добавленный столбом жидкости в пульсационной камере 7, допускает увеличить гидравлическое сопротивление тарелок, что позволяет уменьшить «живое» сечение тарелок и обеспечить более равномерное распределение жидкой и твердой фаз по сечению колонны 1, а в конечном счете уменьшить высоту Н реакционной зоны колонны 1.

И, наконец, увеличение столба жидкости в пульсационной камере 7 позволяет уменьшить унос паров агрессивных растворов, контактирующих в пульсационной камере 7 со сбрасываемым после импульса воздухом в атмосферу, поскольку происходит постепенное обеднение верхнего слоя растворителя летучим компонентом, так как с увеличением высоты уменьшается возможность полного усреднения состава жидкости по всей высоте пульсационной камеры 7.

1. Устройство для выщелачивания полезных компонентов из твердого материала агрессивным растворителем, содержащее колонну, верхняя часть которой снабжена переливным порогом, охватываемым камерой с патрубком для подачи твердого материала в колонну, и патрубком слива раствора, полученного при выщелачивании, пульсационную камеру с патрубком подачи растворителя, низ которой сообщен трубой с нижней частью колонны, а верх сообщен с источником пульсаций, отличающееся тем, что пульсационная камера выполнена с расширенным участком, расположенным выше переливного порога, патрубок подачи растворителя установлен в нижней части пульсационной камеры, а сообщающая пульсационную камеру с колонной труба расположена под углом 30-60° к горизонтали.

2. Устройство по п.1, отличающееся тем, что колонна снабжена поперечными тарелками провального типа.

3. Устройство по п.1 или 2, отличающееся тем, что патрубок подачи растворителя и сообщающая пульсационную камеру с колонной труба размещены соосно.