Гидравлический забойный двигатель с алмазной опорой скольжения

Иллюстрации

Показать всеИзобретение относится к устройствам приводов вращения, размещаемых в скважине, и может быть использовано в гидравлических многозаходных героторных винтовых двигателях и турбобурах. Забойный двигатель с алмазной опорой скольжения включает корпус с размещенным внутри него ротором, вращение которого осуществляется насосной подачей текучей среды, а также корпус шпинделя с размещенным внутри него валом, установленным на радиальных и осевой опоре скольжения, вал шпинделя соединен приводным валом с ротором двигателя и скреплен с долотом, часть текучей среды прокачивается через радиальные и осевую опоры скольжения. Осевая опора шпинделя выполнена в виде двух пар роторных и статорных колец с закрепленным в каждом из них кольцевым рядом упорных модулей, статорные кольца скреплены с корпусом шпинделя, роторные кольца скреплены с валом шпинделя, а каждый упорный модуль содержит слой поликристаллических алмазов на торце, обращенном к торцам смежных модулей, и поочередно контактирует с одним или двумя торцами смежных модулей. В каждой паре роторных и статорных колец число упорных модулей роторного кольца на единицу меньше числа упорных модулей статорного кольца, а площадь проходного сечения для текучей среды между каждыми двумя упорными модулями роторного кольца при контакте с каждым упорным модулем статорного кольца составляет 1,154÷1,618 от площади проходного сечения для текучей среды между каждыми двумя упорными модулями статорного кольца при контакте с каждым упорным модулем роторного кольца, при этом высота Н каждого упорного модуля с высотой Z роторного и статорного колец связана соотношением H=(0,255÷0,355)Z. Повышается ресурс и надежность осевой опоры скольжения шпинделя, точность параметров кривизны ствола скважины и технико-экономические показатели бурения. 3 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к устройствам приводов вращения, размещаемых в скважине, и может быть использовано в гидравлических многозаходных героторных винтовых двигателях и турбобурах для вращения ротора от насосной подачи текучей абразивной среды, в частности, с алмазной осевой опорой скольжения шпинделя, снабженного долотом для бурения наклонно направленных и горизонтальных нефтяных и газовых скважин.

Известна конструкция вставок (зубков) с поликристаллическими алмазами для долота, при этом слой алмазов PDC (Polycrystalline Diamond Compakt) во вставках долота имеет толщину Z и расположен на определенном расстоянии Е относительно лобовой поверхности корпусных зубчатых лопастей долота, а также на определенном расстоянии Х относительно поверхности корпусной лопасти долота, воспринимающей давление породы на боковую поверхность вставки, при этом параметры связаны соотношением Z/(X-E)≥0,40 (US 7159487 В2, Jan. 9, 2007).

Недостатком известной конструкции является неполная возможность использования вставок с поликристаллическими алмазами в прокачиваемых буровым раствором осевых опорах скольжения шпинделей гидравлических забойных двигателей для обеспечения ресурса, по меньше мере, равного ресурсу долота с этими алмазами, что объясняется возможностью скопления абразивных частиц в осевой опоре скольжения, попадания абразивных частиц в поверхности трения между торцами во вставках, разрушения поликристаллических алмазов на поверхностях трения, возникновения вибраций, "прихвата" и разрушения осевой опоры скольжения от воздействия абразивных частиц, например до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов, содержащихся в полимер-глинистом буровом растворе плотностью 1,16÷1,26 г/см3.

Известен модуль забойного двигателя с алмазным упорным подшипником скольжения, содержащий корпус шпинделя, размещенный внутри него вал, установленный на радиальных и осевой опоре скольжения, закрепленное на валу долото, при этом часть текучей среды прокачивается через радиальные и осевую опоры скольжения, а осевая опора выполнена в виде двух пар роторных и статорных колец с закрепленным в каждом из них рядом упорных модулей, в каждой паре роторных и статорных колец статорное кольцо закреплено в корпусе шпинделя, роторное кольцо скреплено с валом шпинделя, а каждый упорный модуль содержит слой поликристаллических алмазов на торце, обращенном к торцам смежных упорных модулей, и поочередно контактирует с одним или двумя торцами вышеуказанных упорных модулей (US 4620601, Nov. 4, 1986).

Недостатком известной конструкции с упорными модулями, содержащими слои поликристаллических алмазов, является неполная возможность повышения ресурса и надежности в прокачиваемой буровым раствором осевой опоре скольжения шпинделя гидравлического забойного двигателя, что объясняется недостаточной прочностью опорных колец и штифтов (поз.116, 117, 118, 119, 116с, 117с), которые разрушаются при максимальной осевой нагрузке от долота, направленной от забоя к устью скважины, при изменении знака осевой нагрузки, действующей на осевые опоры скольжения, вследствие скопления абразивных частиц в осевой опоре скольжения, возникновения вибраций, "прихвата" осевой опоры скольжения и разрушения колец 116с, 117с при попадании абразивных частиц: до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов, например, в полимер-глинистом буровом растворе плотностью 1,16÷1,26 г/см3, на поверхности колец 116с, 117с.

Наиболее близким к заявляемой конструкции является гидравлический забойный двигатель с алмазной опорой скольжения, содержащий корпус двигателя с размещенным внутри него ротором, вращение которого осуществляется насосной подачей текучей среды, а также корпус шпинделя с размещенным внутри него валом, установленным на радиальных и осевой опоре скольжения, вал шпинделя соединен приводным валом с ротором двигателя и скреплен с долотом, при этом часть текучей среды прокачивается через радиальные и осевую опоры скольжения, а осевая опора шпинделя выполнена в виде двух пар роторных и статорных колец с закрепленным в каждом из них кольцевым рядом упорных модулей, статорные кольца скреплены с корпусом шпинделя, роторные кольца скреплены с валом шпинделя, а каждый упорный модуль содержит слой поликристаллических алмазов на торце, обращенном к торцам смежных модулей, и поочередно контактирует с одним или двумя торцами смежных модулей (US 4560014, Dec. 24, 1985 - прототип).

Недостатком известной конструкции с использованием упорных модулей со слоями поликристаллических алмазов является неполная возможность повышения ресурса и надежности в прокачиваемой буровым раствором осевой опоре скольжения шпинделя гидравлического забойного двигателя, что объясняется недостаточной прочностью опорных колец (поз.64, 68, 28, 38), которые разрушаются при максимальных осевых нагрузках от долота, направленных от забоя к устью скважины, а также вследствие скопления абразивных частиц в осевой опоре скольжения, "прихвата" и разрушения поликристаллических алмазных кристаллов в осевой опоре скольжения, подпружиненной пакетом тарельчатых пружин 76 колец (поз.64, 68, 28, 38, 29, 33) при попадании абразивных частиц: до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов, содержащихся, например, в полимер-глинистом буровом растворе плотностью 1,16÷1,26 г/см3, на поверхности 79, 83, 84 поликристаллических алмазов во вставках 77, 78, по существу, при изменении знака действия осевой нагрузки на долото в процессе бурения скважины.

Недостаток известной конструкции объясняется также большим значением коэффициента напряжения осевой опоры скольжения в корпусе шпинделя (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению), по существу, равного 9÷11, а также большой вероятностью возникновения вибраций, "прихвата" и разрушения поликристаллических алмазных кристаллов в осевой опоре скольжения при использовании двигателя в горизонтальных управляемых компоновках низа бурильной колонны, на участках изменения кривизны наклонной скважины преимущественно в режиме максимальной мощности.

Это не позволяет компенсировать положительные и отрицательные выбросы динамических колебаний осевой нагрузки на долото и поддерживать оптимальную осевую нагрузку на долото путем сохранения текущих значений осевой нагрузки без потери устойчивости наклонно направленной изогнутой колонны бурильных труб и обеспечения параметров кривизны ствола скважины при бурении наклонно направленных и горизонтальных скважин.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в повышении ресурса и надежности в прокачиваемой буровым раствором осевой опоре скольжения шпинделя гидравлического забойного двигателя с упорными модулями, содержащими слои поликристаллических алмазов, за счет предотвращения скопления абразивных частиц в осевой опоре скольжения, синхронизации движения абразивных частиц и предотвращения попадания их между торцами алмазных слоев упорных модулей, снижения износа и люфтов вала шпинделя с долотом в осевой опоре скольжения шпинделя, предотвращения "прихвата" и разрушения поликристаллических алмазных кристаллов в осевой опоре скольжения, а также в обеспечении параметров кривизны ствола скважины, повышении технико-экономических показателей бурения: увеличения проходки скважины на рейс долота, уменьшения времени простоя буровой установки.

Другая техническая задача, на решение которой направлено заявляемое изобретение, заключается в уменьшении амплитуды резонансных колебаний вала шпинделя за счет демпфирования резонансных колебаний ротора двигателя, приводного вала и вала шпинделя, предотвращении "прихвата" и контактного разрушения поликристаллических алмазных слоев упорных модулей.

Сущность технического решения заключается в том, что в гидравлическом забойном двигателе с алмазной опорой скольжения, содержащем корпус двигателя с размещенным внутри него ротором, вращение которого осуществляется насосной подачей текучей среды, а также корпус шпинделя с размещенным внутри него валом, установленным на радиальных и осевой опорах скольжения, вал шпинделя соединен приводным валом с ротором двигателя и скреплен с долотом, при этом часть текучей среды прокачивается через радиальные и осевую опоры скольжения, а осевая опора шпинделя выполнена в виде двух пар роторных и статорных колец с закрепленным в каждом из них кольцевым рядом упорных модулей, статорные кольца скреплены с корпусом шпинделя, роторные кольца скреплены с валом шпинделя, а каждый упорный модуль содержит слой поликристаллических алмазов на торце, обращенном к торцам смежных модулей, и поочередно контактирует с одним или двумя торцами смежных модулей, согласно изобретению в каждой паре роторных и статорных колец число упорных модулей роторного кольца на единицу меньше числа упорных модулей статорного кольца, а площадь проходного сечения для текучей среды между каждыми двумя упорными модулями роторного кольца при контакте с каждым упорным модулем статорного кольца составляет 1,154÷1,618 от площади проходного сечения для текучей среды между каждыми двумя упорными модулями статорного кольца при контакте с каждым упорным модулем роторного кольца, при этом высота Н каждого упорного модуля с высотой Z роторного и статорного колец связана соотношением Н=(0,255÷0,355)Z.

Толщина Т слоя поликристаллических алмазов на торце каждого упорного модуля с высотой Н каждого упорного модуля связана соотношением Т=(0,255÷0,355)Н.

Максимальный осевой люфт вала шпинделя равен минимальной толщине слоя поликристаллических алмазов на торце упорных модулей.

Суммарная площадь проходных сечений для текучей среды между кольцевым рядом упорных модулей роторного кольца при контакте с кольцевым рядом упорных модулей статорного кольца, равна в пределах ±5% площади проходного сечения для текучей среды в радиальной опоре скольжения, расположенной выше по потоку.

Выполнение гидравлического забойного двигателя с алмазной опорой скольжения, содержащего корпус двигателя с размещенным внутри него ротором, вращение которого осуществляется насосной подачей текучей среды, а также корпус шпинделя с размещенным внутри него валом, установленным на радиальных и осевой опоре скольжения, вал шпинделя соединен приводным валом с ротором двигателя и скреплен с долотом, при этом часть текучей среды прокачивается через радиальные и осевую опоры скольжения, а осевая опора шпинделя выполнена в виде двух пар роторных и статорных колец с закрепленным в каждом из них кольцевым рядом упорных модулей, статорные кольца скреплены с корпусом шпинделя, роторные кольца скреплены с валом шпинделя, а каждый упорный модуль содержит слой поликристаллических алмазов на торце, обращенном к торцам смежных модулей, и поочередно контактирует с одним или двумя торцами смежных модулей таким образом, что в каждой паре роторных и статорных колец число упорных модулей роторного кольца на единицу меньше числа упорных модулей статорного кольца, а площадь проходного сечения для текучей среды между каждыми двумя упорными модулями роторного кольца при контакте с каждым упорным модулем статорного кольца составляет 1,154÷1,618 от площади проходного сечения для текучей среды между каждыми двумя упорными модулями статорного кольца при контакте с каждым упорным модулем роторного кольца, при этом высота Н каждого упорного модуля с высотой Z роторного и статорного колец связана соотношением Н=(0,255÷0,355)Z, повышает ресурс и надежность в прокачиваемой буровым раствором осевой опоре скольжения шпинделя гидравлического забойного двигателя с упорными модулями, содержащими слои поликристаллических алмазов, за счет предотвращения скопления абразивных частиц в осевой опоре скольжения, синхронизации движения абразивных частиц и предотвращения попадания их между торцами алмазных слоев упорных модулей, снижения износа и люфтов вала шпинделя с долотом в осевой опоре скольжения, предотвращения "прихвата" и разрушения поликристаллических алмазных кристаллов в осевой опоре скольжения.

Такое выполнение героторного винтового двигателя с алмазной опорой скольжения шпинделя повышает также точность параметров кривизны ствола скважины и технико-экономические показатели бурения: увеличивает проходку скважины на рейс долота, уменьшает время простоя буровой установки.

Выполнение гидравлического забойного двигателя с алмазной опорой скольжения шпинделя таким образом, что толщина Т слоя поликристаллических алмазов на торце каждого упорного модуля с высотой Н каждого упорного модуля связана соотношением Т=(0,255÷0,355)Н, при этом максимальный осевой люфт вала шпинделя равен минимальной толщине слоя поликристаллических алмазов на торце упорных модулей, повышает прочность упорных модулей, предотвращает скопление абразивных частиц в осевой опоре скольжения, уменьшает уровень вибраций и амплитуду резонансных колебаний шпинделя за счет демпфирования буровым раствором резонансных колебаний ротора двигателя, приводного вала и вала шпинделя, предотвращает попадание абразивных частиц между поочередно контактирующими торцами упорных модулей, "прихват" осевой опоры скольжения, а также повышает ресурс шпиндельной опоры, по меньшей мере, до ресурса долота с зубками из поликристаллических алмазов.

Выполнение гидравлического забойного двигателя с алмазной опорой скольжения шпинделя таким образом, что суммарная площадь проходных сечений для текучей среды между кольцевым рядом упорных модулей роторного кольца при контакте с кольцевым рядом упорных модулей статорного кольца равна в пределах ±5% площади проходного сечения для текучей среды в радиальной опоре скольжения, расположенной выше по потоку, обеспечивает динамический напор для твердой фазы (абразивных частиц) буровой жидкости между каждой парой упорных модулей роторного кольца при контакте с каждым из упорных модулей статорного кольца, предотвращает скопление абразивных частиц в осевой опоре скольжения, а также обеспечивает контактную прочность, смазку и охлаждение упорных модулей, уменьшает уровень вибраций и амплитуды резонансных колебаний вала шпинделя за счет демпфирования резонансных поперечных колебаний вращающегося приводного вала, что также повышает ресурс шпиндельной опоры, по меньшей мере, до ресурса долота с зубками из поликристаллических алмазов.

Ниже представлен гидравлический героторный винтовой двигатель ДРУ4-172РС с регулятором угла и алмазной осевой опорой скольжения шпинделя.

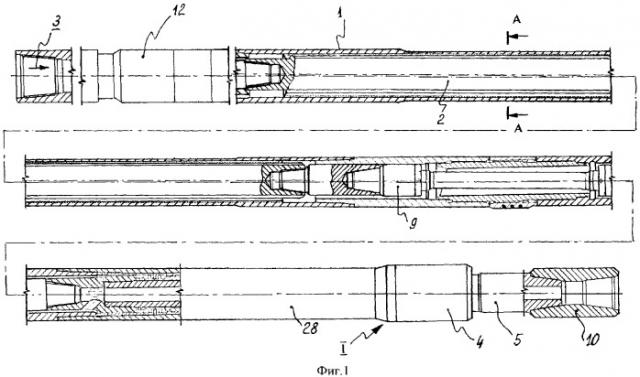

На фиг.1 изображен героторный винтовой двигатель со шпинделем и долотным переводником, долото условно не показано.

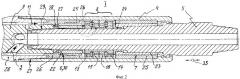

На фиг.2 изображен элемент I на фиг.1 шпинделя с валом, установленным на радиальных (твердосплавных) и алмазной осевой опоре скольжения.

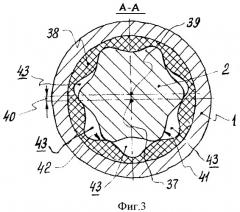

На фиг.3 изображен разрез А-А на фиг.1 поперек героторного винтового двигателя.

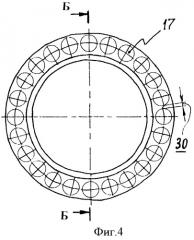

На фиг.4 изображено первое по потоку текучей среды роторное кольцо с рядом упорных модулей с алмазными торцами.

На фиг.5 изображен разрез Б-Б на фиг.4 поперек первого по потоку текучей среды роторного кольца с рядом упорных модулей с алмазными торцами.

На фиг.6 изображено первое по потоку текучей среды статорное кольцо с рядом упорных модулей с алмазными торцами.

На фиг.7 изображен разрез В-В на фиг.6 поперек первого по потоку текучей среды статорного кольца с рядом упорных модулей с алмазными торцами.

На фиг.8 изображен элемент II на фиг.5 упорного модуля с алмазными торцами в первом по потоку текучей среды роторном кольце.

На фиг.9 изображен элемент III на фиг.6 упорного модуля с алмазными торцами в первом по потоку текучей среды статорном кольце.

Гидравлический забойный двигатель с открытой осевой алмазной опорой скольжения в шпинделе, например героторный винтовой двигатель, содержит корпус двигателя 1 с размещенным внутри него ротором 2, вращение которого осуществляется насосной подачей текучей абразивной среды (бурового раствора) 3, а также корпус шпинделя 4 с размещенным внутри него валом 5, установленным на радиальных 6, 7 и осевой 8 опорах скольжения, при этом вал шпинделя 5 соединен приводным валом 9 с ротором 2 двигателя и скреплен резьбой с долотным переводником 10 и долотом (не показано), а часть 11 текучей абразивной среды 3 прокачивается через радиальные 6, 7 и осевую 8 опоры скольжения, показано на фиг.1, 2.

В буровом растворе 3, радиальных опорах 6, 7 и открытой осевой алмазной опоре скольжения 8 в корпусе шпинделя 4 содержатся абразивные частицы, прошедшие через фильтры бурильной колонны: до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов, например, в полимер-глинистом буровом растворе плотностью 1,16÷1,26 г/см3.

Корпус двигателя 1 скреплен переводником 12 для соединения с колонной бурильных труб, показано на фиг.1.

Осевая опора 8 для вала 5 шпинделя в корпусе 4 выполнена в виде двух пар роторных и статорных колец: роторных колец 13, 14 и статорных колец 15, 16 с закрепленным в каждом из роторных колец 13, 14 кольцевым рядом упорных модулей 17, при этом статорные кольца 15, 16 скреплены с корпусом 4 шпинделя, роторные кольца 13, 14 скреплены с валом 5 шпинделя, а каждый упорный модуль 17 содержит слой поликристаллических алмазов 18 на торце 19, обращенном к торцам 20 аналогичных смежных модулей, которые обозначены поз.21, и поочередно контактирует с одним или двумя торцами 20 двух смежных модулей 21, показано на фиг.2, 4, 5, 6, 7, 8, 9.

Радиальные опоры 6, 7 выполнены в виде пар роторных и статорных колец: роторных колец 22, 23 и статорных колец 24, 25, армированных твердым сплавом, например, ТТ7К15, при этом статорные кольца 25, 15, 16 и кольцо 26 закреплены конической резьбой 27 между корпусом 4 шпинделя и средней частью 28 корпуса шпинделя, а роторные кольца 13, 14, 22, 23, а также кольца, например, 24, 25, 26, 27, 28 закреплены на валу шпинделя 5 конической резьбой 29 приводного вала 9, показано на фиг.2.

В каждой паре роторных и статорных колец: роторного кольца 13 и статорного кольца 15, а также роторного кольца 14 и статорного кольца 16 число (24) упорных модулей 17, скрепленных с роторным кольцом 13 (14), на единицу меньше числа (25) упорных модулей 21, скрепленных со статорным кольцом 15 (16), а площадь проходного сечения 30 для текучей среды 11 между каждыми двумя упорными модулями 17, скрепленными с роторным кольцом 13 (14), при контакте с каждым упорным модулем 21, скрепленным со статорным кольцом 15 (16), составляет 1,154÷1,618 от площади проходного сечения 31 для текучей среды 11 между каждыми двумя упорными модулями 21, скрепленными со статорным кольцом 15 (16), при контакте с каждым упорным модулем 17, скрепленным с роторным кольцом 13 (14), при этом высота 32, Н каждого упорного модуля 17 (21) с высотой 33, Z роторного 13 (14) и статорного 15 (16) колец связана соотношением Н=(0,255÷0,355)Z, показано на фиг.2, 5, 7, 8, 9.

Толщина 34, Т слоя поликристаллических алмазов на торце каждого упорного модуля 17, 21 с высотой 32, Н каждого упорного модуля 17, 21 связана соотношением Т=(0,255÷0,355)Н, показано на фиг.8, 9.

Слой 34, Т на торце упорных модулей 17, 21 оснащен синтетическими поликристаллическими алмазами, например, АРСЗ (4) (RU) зернистостью 2000/1600 мкм, образующими пленочный композит толщиной 2,25 мм или поликристаллическими алмазами PDC (Polycrystalline Diamond Compakt), например, фирмы US Synthetic (US), используемыми во вставках (зубках) буровых долот вращательно-ударного бурения, показано на фиг.8, 9.

Максимальный осевой люфт 35 вала 5 шпинделя в корпусе шпинделя 4 равен минимальной толщине слоя поликристаллических алмазов 34, Т на торце упорных модулей 17, 21, показано на фиг.2.

Суммарная площадь проходных сечений 30 для текучей среды 11 между каждыми двумя упорными модулями 17, скрепленными с роторным кольцом 13 (14), при контакте с каждым упорным модулем 21, скрепленным со статорным кольцом 15 (16), равна в пределах ±5% площади проходного сечения 36 для текучей среды 11 в радиальной опоре скольжения 6, расположенной выше по потоку 11, показано на фиг.2.

Кроме того, на фиг.3 обозначено: поз.37 - центральная продольная ось обкладки 38 из эластомера, закрепленной в корпусе 1; поз.39 - центральная продольная ось ротора 2; поз.40 - величина эксцентриситета ротора 2, установленного в обкладке 38 из эластомера; поз.41 - винтовые многозаходные многошаговые зубья ротора 2, число (6) зубьев 41 ротора 2 на единицу меньше числа (7) зубьев 42 в обкладке 38 из эластомера, закрепленной в корпусе 1; поз.43 - многозаходные винтовые (шлюзовые) камеры между зубьями 41 ротора 2 и зубьями 42 обкладки 38 из эластомера.

Гидравлический забойный двигатель с открытой осевой алмазной опорой скольжения шпинделя, например героторный винтовой двигатель, работает следующим образом: поток бурового раствора 3, содержащий абразивные частицы, например до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов, содержащихся в полимер-глинистом буровом растворе плотностью 1,16÷1,26 г/см3, под давлением 25÷35 МПа по колонне бурильных труб подается в многозаходные винтовые (шлюзовые) камеры 43 между зубьями 41 ротора 2 и зубьями 42 обкладки 38 из эластомера, образует область высокого давления и момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор 2 внутри эластомерной обкладки 38, закрепленной в корпусе 1, а также приводит во вращение приводной вал 9, вал шпинделя 5 и долото, осуществляя бурение скважины.

Винтовые зубья 42 эластомерной обкладки 38, закрепленной в корпусе 1, подвергаются сложной деформации и изгибу при планетарно-роторном вращении ротора 2 внутри корпуса 1. Винтовые (шлюзовые) многозаходные многошаговые камеры 43 между зубьями 41 ротора 2 и зубьями 42 эластомерной обкладки 38 имеют переменный объем и периодически перемещаются по потоку 3 бурового раствора. Обкладка 38, выполненная из резины ИРП-1226-5, работает в напряженных условиях: при наличии в рабочей паре (ротор 2 - обкладка 38) необходимого натяга контактное давление составляет 4÷6 МПа, скорость скольжения 0,5÷4,0 м/с, частота нагружения до 30 Гц и гидростатическое давление до 50 МПа.

Ротор 2, расположенный в обкладке 38 корпуса 1 эксцентрично, с величиной эксцентриситета 40, при работе двигателя совершает планетарное движение - вращение вокруг своей оси 39 и обращение относительно оси 37 корпуса 1 с частотой в Zp раз больше частоты вращения вала двигателя (приводного вала 9, вала шпинделя 5), где Zp - число зубьев 41 ротора 2, показано на фиг.3.

При работе героторного винтового двигателя, соединенного с валом 5 в корпусе 4 шпинделя приводным (карданным) валом 9, возникают поперечные колебания от действия инерционных сил вращающегося с высокой частотой и эксцентриситетом массивного ротора 2 и больших по величине поперечных гидравлических сил (перекашивающего момента), изменяющих свое направление одновременно с вращением ротора 2.

Основная частота колебаний двигателя совпадает с частотой вращения ротора 2, по существу, в Zp раз больше частоты вращения вала 2 (ротора) двигателя. Собственные частоты колебаний винтового забойного двигателя находятся в области рабочих частот двигателя, а резонансные режимы возникают периодически при изменении (увеличении или уменьшении) осевой нагрузки (на долото) на 55÷155 кН.

В процессе бурения скважин с непрерывным контролем нагрузки на долото и механической скорости, при плавном увеличении или снижении нагрузки от 50 до 250 кН и обратно механическая скорость изменяется с резким чередованием экстремумов (максимумов и минимумов).

Амплитуда колебаний корпуса 1 винтового забойного двигателя в режиме поперечных резонансных колебаний ротора 2 увеличивается многократно, при этом многократно увеличиваются потери мощности двигателя на поперечные колебания, а также возникают осевые резонансные колебания вала шпинделя 5, повышаются динамические нагрузки на осевую опору шпинделя 8 при максимальных осевых нагрузках от долота, направленных от забоя к устью скважины, а также при изменении знака осевой нагрузки, действующей на осевую опору скольжения 8.

Выполнение героторного винтового двигателя таким образом, что в каждой паре роторных и статорных колец: роторного кольца 13 и статорного кольца 15, а также роторного кольца 14 и статорного кольца 16 число (24) упорных модулей 17, скрепленных с роторным кольцом 13 (14), на единицу меньше числа (25) упорных модулей 21, скрепленных со статорным кольцом 15 (16), а площадь проходного сечения 30 для текучей среды 11 между каждыми двумя упорными модулями 17, скрепленными с роторным кольцом 13 (14), при контакте с каждым упорным модулем 21, скрепленным со статорным кольцом 15 (16), составляет 1,154÷1,618 от площади проходного сечения 31 для текучей среды 11 между каждыми двумя упорными модулями 21, скрепленными со статорным кольцом 15 (16), при контакте с каждым упорным модулем 17, скрепленным с роторным кольцом 13 (14), при этом высота 32, Н каждого упорного модуля 17 (21) с высотой 33, Z роторного 13 (14) и статорного 15 (16) колец, связана соотношением Н=(0,255÷0,355) Z, повышает ресурс и надежность в прокачиваемой буровым раствором осевой опоре скольжения 8 шпинделя гидравлического забойного двигателя с упорными модулями 17, 21, содержащими слои 18 поликристаллических алмазов, за счет предотвращения скопления абразивных частиц в осевой опоре скольжения 8, синхронизации движения абразивных частиц и предотвращения попадания их между торцами 19, 20 алмазных слоев 18 упорных модулей 17, 21, предотвращает "прихват" и контактное разрушение поликристаллических алмазных слоев 18 упорных модулей 17, 21 в осевой опоре скольжения 8 шпинделя.

При толщине 34, Т слоя поликристаллических алмазов на торце 19, 20 каждого упорного модуля 17, 21 с высотой 32, Н каждого упорного модуля 17, 21, связанном соотношением Т=(0,255÷0,355) Н, а также при оснащении слоя 34, Т на торце 19, 20 упорных модулей 17, 21 поликристаллическими алмазами, например, АРСЗ (4) (RU) зернистостью 2000÷1600 мкм, образующими пленочный композит 18 толщиной 2,25 мм, обеспечивается максимальный осевой люфт 35 вала 5 шпинделя в корпусе шпинделя 4, равный минимальной толщине слоя поликристаллических алмазов 34, Т на торце 19, 20 упорных модулей 17, 21, что повышает контактную прочность упорных модулей 17, 21, предотвращает скопление абразивных частиц в осевой опоре скольжения 8, уменьшает уровень вибраций и амплитуды резонансных колебаний шпинделя 5 за счет демпфирования буровым раствором 11 резонансных колебаний ротора 2 двигателя, приводного вала 9 и вала шпинделя 5, предотвращает попадание абразивных частиц между поочередно контактирующими торцами 19, 20 упорных модулей 17 21, а также повышает ресурс шпиндельной опоры 8, по меньшей мере, до ресурса долота с зубками из поликристаллических алмазов.

При суммарной площади проходных сечений 30 для текучей среды 11 между каждыми двумя упорными модулями 17, скрепленными с роторным кольцом 13 (14), при контакте с каждым упорным модулем 21, скрепленным со статорным кольцом 15 (16), равной в пределах ±5% площади проходного сечения 36 для текучей среды 11 в радиальной опоре скольжения 6, расположенной выше по потоку 11, предотвращается скопление абразивных частиц в осевой опоре скольжения 8, а также повышается прочность упорных модулей 17, 21, улучшается смазка и охлаждение упорных модулей 17, 21, уменьшается уровень вибраций и амплитуды резонансных колебаний вала шпинделя 5 за счет демпфирования буровым раствором 11 резонансных поперечных колебаний вращающегося приводного вала 9, что также повышает ресурс шпиндельной опоры 8, по меньшей мере, до ресурса долота с зубками из поликристаллических алмазов.

Выполнение героторного винтового двигателя с алмазной опорой скольжения шпинделя повышает также точность параметров кривизны ствола скважины и технико-экономические показатели бурения: увеличивает проходку скважины на рейс долота, уменьшает время простоя буровой установки.

Значение коэффициента напряжения осевой опоры скольжения в корпусе шпинделя (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению) уменьшается и равно по существу 3,14÷4,14, что снижает вероятность "прихвата" и разрушения слоев 34, Т на торце упорных модулей 17, 21, оснащенных поликристаллическими алмазами в осевой опоре скольжения 8 шпинделя при использовании двигателя в горизонтальных управляемых компоновках низа бурильной колонны, на участках изменения кривизны наклонной скважины, преимущественно в режиме максимальной мощности.

В режиме максимальной мощности частота вращения вала 5 шпинделя составляет 1,4÷2,2 с-1; момент силы на выходном валу 5 шпинделя составляет 16÷19 кН·м; перепад давления (межвиткового, на зубьях обкладки 38 корпуса 1) в режиме максимальной мощности составляет 25÷33 МПа; осевая нагрузка составляет 273 кН, а при достижении частоты колебаний ω=92 рад/с наступает режим резонанса, при этом амплитуда поперечных колебаний вала 5 шпинделя составляет ≈0,55 мм, а амплитуда продольных колебаний вала 5 шпинделя составляет ≈0,15 мм, что на порядок меньше, чем в известной конструкции.

При использовании заявляемой конструкции повышается ресурс и надежность в прокачиваемой буровым раствором осевой опоре скольжения шпинделя гидравлического забойного двигателя с упорными модулями, содержащими слои поликристаллических алмазов, повышается точность параметров кривизны ствола скважины и технико-экономические показатели бурения: увеличивается проходка скважины на рейс долота в условиях интенсивного трения и вращения в стволе скважины, с использованием в колонне бурильных труб гидравлических ясов, с ударными нагрузками и ударными импульсами от ясов, повышается темп набора параметров кривизны скважин, уменьшаются сопротивления и напряжения в компоновке низа бурильной колонны, уменьшается время простоя буровой установки.

1. Гидравлический забойный двигатель с алмазной опорой скольжения, содержащий корпус двигателя с размещенным внутри него ротором, вращение которого осуществляется насосной подачей текучей среды, а также корпус шпинделя с размещенным внутри него валом, установленным на радиальных и осевой опоре скольжения, вал шпинделя соединен приводным валом с ротором двигателя и скреплен с долотом, при этом часть текучей среды прокачивается через радиальные и осевую опоры скольжения, а осевая опора шпинделя выполнена в виде двух пар роторных и статорных колец с закрепленным в каждом из них кольцевым рядом упорных модулей, статорные кольца скреплены с корпусом шпинделя, роторные кольца скреплены с валом шпинделя, а каждый упорный модуль содержит слой поликристаллических алмазов на торце, обращенном к торцам смежных модулей, и поочередно контактирует с одним или двумя торцами смежных модулей, отличающийся тем, что в каждой паре роторных и статорных колец число упорных модулей роторного кольца на единицу меньше числа упорных модулей статорного кольца, а площадь проходного сечения для текучей среды между каждыми двумя упорными модулями роторного кольца при контакте с каждым упорным модулем статорного кольца составляет 1,154÷1,618 от площади проходного сечения для текучей среды между каждыми двумя упорными модулями статорного кольца при контакте с каждым упорным модулем роторного кольца, при этом высота Н каждого упорного модуля с высотой Z роторного и статорного колец связана соотношением H=(0,255÷0,355)Z.

2. Гидравлический забойный двигатель по п.1, отличающийся тем, что толщина Т слоя поликристаллических алмазов на торце каждого упорного модуля с высотой Н каждого упорного модуля связана соотношением Т=(0,255÷0,355)Н.

3. Гидравлический забойный двигатель по п.1, отличающийся тем, что максимальный осевой люфт вала шпинделя равен минимальной толщине слоя поликристаллических алмазов на торце упорных модулей.

4. Гидравлический забойный двигатель по п.1, отличающийся тем, что суммарная площадь проходных сечений для текучей среды между кольцевым рядом упорных модулей роторного кольца при контакте с кольцевым рядом упорных модулей статорного кольца равна в пределах ±5% площади проходного сечения для текучей среды в радиальной опоре скольжения, расположенной выше по потоку.