Способы для изготовления профилированных металлических листов и сотовых элементов и соответствующий инструмент

Иллюстрации

Показать всеИзобретение может быть использовано в системах выпуска отработавших газов ДВС. Способ изготовления многократно профилированной фольги предусматривает выполнение, по меньшей мере, следующих стадий: А) обработку фольги давлением с получением первичной профильной структуры первой ширины; Б) обработку снабженной первичной профильной структурой фольги давлением с получением вторичной профильной структуры; В) обработку профилированной фольги давлением с приданием первичной профильной структуре второй ширины, которая меньше ее первой ширины, причем первая высота первичной профильной структуры после выполнения стадии А) составляет менее 80%, прежде всего 60%, от ее второй высоты после выполнения стадии В). Приведен способ изготовления металлического сотового элемента и инструмент для изготовления многократно профилированной фольги. Такое выполнение повышает экономичность. 3 н. и 19 з.п. ф-лы, 6 ил.

Реферат

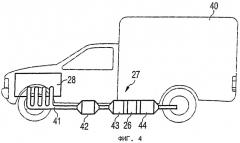

Настоящее изобретение относится к способу изготовления многократно профилированной фольги, к носителю каталитического нейтрализатора, используемому в системах выпуска отработавших газов (ОГ), образующихся при работе автомобильных двигателей внутреннего сгорания (ДВС), и состоящему из листов многократно профилированной фольги, а также к инструменту для изготовления многократно профилированной фольги.

Для нейтрализации или снижения токсичности (обработки) ОГ, образующихся при работе автомобильных ДВС, например, двигателей с принудительным воспламенением рабочей смеси и дизельных двигателей, в системе выпуска ОГ, как известно, располагают компоненты, соответственно профильные структуры, которые имеют относительно большую площадь поверхности. Такие компоненты обычно снабжаются адсорбирующим, каталитически активным или аналогичным покрытием и благодаря большой площади своей поверхности обеспечивают эффективный контакт с ними потока проходящих вдоль них ОГ. Такие компоненты представляют собой, например, фильтрующие элементы для отфильтровывания присутствующих в ОГ твердых частиц, адсорберы для по меньшей мере ограниченного по времени накопления содержащихся в ОГ вредных веществ (например, NOx), каталитические нейтрализаторы (например, трехкомпонентные каталитические нейтрализаторы ОГ, катализаторы окисления, катализаторы восстановления (или понижающие содержание NOx катализаторы) и т.д.), диффузоры для воздействия на поток ОГ, соответственно для завихрения проходящего через них потока ОГ или же нагревательные элементы, которые непосредственно после пуска холодного ДВС нагревают ОГ до заданной температуры. Для работы в преобладающих в автомобильной системе выпуска ОГ условиях эксплуатации хорошо зарекомендовали себя в основном следующие носители (подложки): керамические сотовые элементы, экструдированные сотовые элементы и сотовые элементы из листов фольги. Учитывая тот факт, что такие носители всегда необходимо согласовывать с выполняемыми ими функциями, в качестве исходного материала для их изготовления наиболее хорошо зарекомендовала себя фольга жаропрочных и коррозионно-стойких марок.

Известен способ изготовления сотовых элементов из множества листов по меньшей мере частично профилированной фольги, которые затем помещают в корпус или кожух и которые тем самым образуют носитель, который можно снабжать одним или несколькими указанными выше покрытиями. Листы по меньшей мере частично профилированной фольги располагают при этом таким образом, что они образуют расположенные в основном параллельно друг другу каналы. Для образования каналов, например, часть используемых для этого листов фольги снабжают первичной профильной структурой, характерной особенностью которой помимо прочего является наличие у нее регулярно повторяющегося профиля, прежде всего своего рода синусоидальной гофрировки, пилообразного профиля, гофрировки с гофрами прямоугольного профиля, гофрировки с гофрами треугольного профиля, гофрировки с гофрами омегаобразного профиля или иной аналогичной профильной структуры. Далее такие листы снабженной первичной профильной структурой фольги набирают в пакет (чередуя их в некоторых случаях с гладкими промежуточными листами), соединяют между собой и помещают в кожух. Таким путем получают сотовый элемент с проходящими в основном параллельно друг другу каналами.

Известно далее снабжение подобной фольги вторичной профильной структурой, назначение которой состоит прежде всего в предотвращении образования ламинарного потока ОГ непосредственно после их входа в сотовый элемент, поскольку при ламинарном потоке не происходит газообмен между движущимися по центру такого канала зонами частичного потока ОГ и, например, снабженными каталитически активным покрытием участками стенок канала. В соответствии с этим такая вторичная профильная структура имеет передние (входные) поверхности, на которые набегает поток ОГ и которые обеспечивают своего рода завихрение частичных потоков ОГ внутри такого канала. Благодаря этому обеспечивается интенсивное перемешивание самих этих частичных потоков ОГ и в результате эффективный, тесный контакт содержащихся в ОГ вредных веществ со стенкой канала. Помимо этого подобные вторичные профильные структуры позволяют создавать проходные отверстия для прохождения потока ОГ в поперечном продольной протяженности канала направлении и таким путем обеспечить газообмен между частичными потоками ОГ в соседних каналах. Для выполнения этой функции известные вторичные профильные структуры могут представлять собой, например, направляющие поверхности, профильные микроструктуры, бугорки, выступы, "крылышки", язычки, отверстия или иные аналогичные элементы. В этом отношении при изготовлении подобных металлических сотовых элементов существуют гораздо более разнообразные возможности по профилированию стенок их каналов по сравнению с керамическими сотовыми элементами, поскольку выполнение стенок их каналов столь сложной формы либо вообще невозможно, либо возможно лишь при условии особо высоких технических затрат.

Помимо этого, при нейтрализации или снижении токсичности ОГ особый интерес представляет обеспечение превращения содержащихся в ОГ вредных веществ в безвредные вещества практически сразу же после пуска двигателя. При этом подобное превращение содержащихся в ОГ вредных веществ в безвредные вещества должно происходить с особо высокой эффективностью в соответствии с законодательными актами, соответственно директивами. По этой причине ранее постоянно уменьшали толщину используемой для изготовления сотовых элементов фольги. Очень тонкая фольга обладает исключительно низкой удельной теплоемкостью в пересчете на единицу площади поверхности. Иными словами, такая фольга отбирает от протекающих вдоль нее ОГ сравнительно небольшое количество тепла, соответственно сама относительно быстро нагревается. Подобное свойство тонкой фольги имеет важное значение по той причине, что применяемые в настоящее время в системе выпуска ОГ каталитически активные покрытия обеспечивают превращение вредных веществ в безвредные вещества лишь по достижении определенной начальной рабочей температуры, которая составляет примерно 230-270°С. С целью обеспечить по меньшей мере 98%-ную эффективность превращения вредных веществ уже через несколько секунд после пуска двигателя для изготовления сотовых элементов стали использовать фольгу толщиной, например, менее 20 мкм.

Однако решение описанных выше задач связано с целым рядом технологических и эксплуатационно-технических проблем. Выполнение подобных филигранных профильных структур, прежде всего вторичных профильных структур, требует применения прецизионно работающих инструментов, которые обычно имеют высокую стоимость и поэтому должны иметь длительный срок службы. При этом следует учитывать и тот факт, что помимо обработки давлением фольги в некоторых случаях требуется также ее резка. Для снижения расходов на инструменты один инструмент стремились сделать предельно универсальным для выполнения с его помощью максимально возможного количества различных технологических операций, однако из-за особой формы вторичной профильной структуры наблюдался повышенный износ инструмента. Другая проблема связана с необходимостью подачи относительно тонкой фольги на обработку с приемлемо высокой скоростью по возможности без нежелательного наклепа. Наклеп может оказывать отрицательное влияние на поведение материала фольги при обработке давлением. Помимо этого из-за малой толщины материала существует опасность повышения склонности фольги к сминанию (образованию замятых складок), соответственно к ее скручиванию в рулон. Так, например, сминание фольги может привести при определенных условиях к закупориванию каналов в сотовом элементе, соответственно к образованию разрывов, которые впоследствии под действием высоких термических и динамических нагрузок, преобладающих в автомобильной системе выпуска ОГ, начинают разрастаться и тем самым нарушают конструктивную целостность сотового элемента. Помимо этого следует учитывать и тот факт, что замятые или деформированные подобным образом первичные и/или вторичные профильные структуры создают нежелательные препятствия прохождению ОГ, из-за чего на входе в сотовый элемент при определенных условиях создается повышенный скоростной напор, который в некоторых случаях может привести к снижению мощности двигателя.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача решить описанные выше технические проблемы. Задача изобретения состояла прежде всего в том, чтобы разработать способ изготовления многократно профилированной фольги, который был бы экономичным в осуществлении, предпочтительно допускал бы возможность его осуществления в непрерывном режиме, исключал бы избыточный наклеп фольги и позволял бы выполнять самые разнообразные вторичные профильные структуры, а также первичную профильную структуру, пригодную для изготовления используемого в системах выпуска ОГ автомобильных ДВС носителя, который должен обладать предельно низким сопротивлением потоку ОГ прежде всего при высокой плотности расположения в нем каналов и наличии у него интегрированной вторичной профильной структуры. Еще одна задача изобретения состояла в том, чтобы разработать инструмент для изготовления многократно профилированной фольги, который был бы пригоден для выполнения, соответственно изменения особо сложных и оптимальных с точки зрения технической аэрогидродинамики профильных структур на тонкой фольге.

Указанные задачи решаются с помощью способа изготовления многократно профилированной фольги, способа изготовления металлического сотового элемента из по меньшей мере частично профилированных листов фольги, а также с помощью инструмента для изготовления многократно профилированной фольги. Наиболее предпочтительные варианты осуществления изобретения приведены в соответствующих зависимых пунктах формулы изобретения, представленные в которых отличительные признаки можно любым рациональным образом комбинировать между собой.

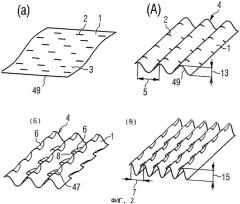

Предлагаемый в изобретении способ изготовления многократно профилированной фольги предусматривает выполнение по меньшей мере следующих стадий:

A) обработку фольги давлением с получением первичной профильной структуры первой ширины,

Б) обработку снабженной первичной профильной структурой фольги давлением с получением вторичной профильной структуры,

B) обработку профилированной фольги давлением с приданием первичной профильной структуре второй ширины, которая меньше ее первой ширины,

причем первая высота первичной профильной структуры после выполнения стадии А) составляет менее 80%, прежде всего 60%, от ее второй высоты после выполнения стадии В).

При этом перед выполнением стадии А) на внутренней части в основном плоской фольги предпочтительно выполнять множество разделительных кромок (разделяющих материал фольги кромок) (стадия а)).

В последующем описании во избежание повторов отдельные стадии предлагаемого в изобретении способа обозначены лишь соответствующими им буквами.

Необходимо особо отметить, что при создании настоящего изобретения было решено отказаться от очевидной на первый взгляд по экономическим соображениям идеи одновременного выполнения, соответственно использования одного инструмента для выполнения максимально возможного количества операций обработки давлением при изготовлении многократно профилированной фольги. Поэтому указанные выше стадии а), А)-В) должны рассматриваться как индивидуальные, прежде всего независимые, выполняемые отдельно друг от друга стадии. Сказанное, в частности, означает также, что во временной последовательности сначала выполняют (только) разделительные кромки, затем первичную профильную структуру, после нее вторичную профильную структуру и в завершение уменьшают ширину первичной профильной структуры. Благодаря подобному последовательному, постадийному изготовлению многократно профилированной фольги удается значительно уменьшить наклеп фольги вследствие высокой степени ее пластической деформации и в результате, например, избежать преждевременной усталости фольги именно при ее использовании в автомобильной системе выпуска ОГ. При этом еще один положительный момент состоит в снижении нагрузки на инструмент и тем самым в значительном уменьшении износа его гибочных, соответственно деформирующих кромок. Помимо этого необходимо также отметить, что предлагаемый в изобретении способ позволяет в конечном итоге лишь в две или три выполняемые по отдельности стадии изготавливать многократно профилированную фольгу с первичной профильной структурой второй ширины и со вторичной структурой. С учетом этого ни одна из указанных выше стадий а), А)-В) в конечном итоге не отсутствует полностью, а все они выполняются в комбинации между собой, соответственно одновременно или совместно друг с другом, например, с использованием одного инструмента.

Ниже более подробно рассмотрены некоторые из наиболее предпочтительных вариантов осуществления предлагаемого в изобретении способа изготовления многократно профилированной фольги, при этом заключенные в скобки комбинации букв соответствуют стадиям, выполняемым в комбинации между собой, соответственно одновременно: а+А+Б+В; (а+А)+Б+В; (а+А)+(Б+В); а+А+(Б+В); (а+А+Б)+В; а+(А+Б)+В. В отношении стадии а) необходимо также отметить, что она при определенных условиях может быть интегрирована непосредственно в стадию Б) и, в частности, именно в том случае, когда снабженную первичной профильной структурой фольгу подвергают обработке давлением, при которой происходит разделение (прорезание) материала, т.е. разделительные кромки выполняются одновременно со вторичной профильной структурой. В этом случае наиболее предпочтительными вариантами осуществления способа были бы следующие: А+а/Б+В; (А+а/Б)+В, при этом обозначение "а/Б" означает одновременное выполнение разделительных кромок и вторичной профильной структуры, т.е. их выполнение за один переход. В принципе отдельные стадии наиболее предпочтительно объединять по две в один переход, причем именно в этом случае должно быть исключено объединение стадий Б) и В) в одну стадию, соответственно их совместное выполнение за один переход, а более того, каждая из этих стадий Б) и В) должна выполняться отдельно от другой, соответственно с использованием другого инструмента, соответственно в другой момент времени.

Ниже более подробно рассмотрены особенности каждой отдельной стадии предлагаемого в изобретении способа.

Стадия а)

На этой стадии в принципе должна использоваться в основном еще не подвергнутая обработке давлением фольга, что подразумевает использование фольги, сматываемой непосредственно с рулона. Подобная фольга изготовлена из жаропрочного, коррозионно-стойкого материала, предпочтительно с относительно высоким содержанием в нем алюминия, хрома, молибдена или обладающих аналогичным действием компонентов. В этом отношении определение "ровный" означает, что фольге еще не придана никакая профильная структура, т.е. фольга является в основном плоской по всей своей протяженности. Учитывая тот факт, что стадии изготовления многократно профилированной фольги по меньшей мере преимущественно выполняются в непрерывном режиме, в данном случае под фольгой подразумевается так называемая "бесконечная" фольга, т.е. фольга, которая еще не разрезана на мерные куски таких размеров, которые она в конечном итоге имеет при ее целевом использовании, например, в качестве носителя каталитически активных покрытий. В этом отношении выполнение разделительных кромок не должно рассматриваться как раскрой подобной "бесконечной" фольги, которая, более того, в основном сохраняет свою исходную длину. В отличие от полного отделения от фольги отдельных ее частей в данном случае предлагается выполнять в ее внутренней части несколько разделительных кромок. Сказанное означает, что по меньшей мере часть таких разделительных кромок полностью окружена материалом фольги, т.е. они образуют своего рода прорези, разрывы, отверстия, дыры и т.п. Разделительные кромки предпочтительно должны при этом располагаться по определенной регулярной схеме, например, строками, колонками, на равном удалении друг от друга, причем такие схемы расположения разделительных кромок в свою очередь могут различаться между собой на отдельных участках фольги, т.е., например, на одном участке фольги разделительные кромки могут располагаться на большем расстоянии друг от друга, чем на другом ее участке.

Сами разделительные кромки могут выполнять различные функции. Так, например, эти разделительные кромки могут обеспечивать щадящее взаимодействие выполняющего вторичную профильную структуру деформирующего инструмента с фольгой. Помимо этого разделительная кромка может использоваться для ориентирования фольги относительно последующих деформирующих инструментов. Однако для получения прецизионно ориентированных, соответственно выполненных разделительных кромок их наиболее предпочтительно выполнять на отдельной стадии. Тем самым удается избежать сминания фольги, соответственно ее нежелательной деформации на последующих стадиях обработки.

Стадия А)

Обработку фольги давлением, при которой получают первичную профильную структуру с первой шириной, предпочтительно выполнять в непрерывном режиме. Для выполнения такой первичной профильной структуры можно использовать прежде всего такие методы, как прокатка гофрированных листов или гибка на гибочных валках. При гибке этими методами используют вращающиеся, соответственно приводимые во вращение зацепляющиеся между собой профилирующие валки, между которыми пропускают фольгу. При гибке методом прокатки гофрированных листов фольга в процессе ее обработки давлением постоянно контактирует с боковыми поверхностями обоих зацепляющихся между собой профильных зубьев, тогда как в процессе гибки на гибочных валках обычно имеет место лишь двухсторонний контакт в зоне ножки, соответственно головки профильного зуба. При этом в каждом случае получают первичную профильную структуру, плоскость изгиба которой располагается в основном перпендикулярно оси вращающихся инструментов. При осуществлении этой стадии к фольге в процессе ее подобной обработки давлением не должны прикладываться никакие растягивающие усилия, соответственно допускается приложение лишь исключительно малых растягивающих усилий, т.е. процесс обработки фольги давлением на этой стадии должен сводиться в основном только к созданию изгибающего усилия. Соблюдение этого условия обеспечивается, например, за счет создания между формообразующими инструментами зазора, через который пропускается фольга и ширина которого больше толщины фольги. Наличие подобного зазора позволяет избежать защемления фольги в каком-либо месте между вращающимися формообразующими инструментами и в результате нарушения процесса пропускания между ними фольги. Тем самым материал деформированной таким путем фольги не имеет никаких повреждений, которые именно при ее использовании в качестве компонента носителя каталитического нейтрализатора могут послужить причиной его преждевременного выхода из строя. Рассмотренный выше предпочтительный вариант осуществления процессов обработки давлением без приложения к фольге растягивающих усилий следует учитывать, соответственно реализовывать прежде всего и при выполнении по меньшей мере одной из следующих стадий Б) и В).

Стадия Б)

На стадии Б) уже предварительно обработанную, снабженную первичной профильной структурой фольгу снабжают вторичной профильной структурой. Вторичная профильная структура накладывается на первичную профильную структуру, т.е. она на локально ограниченных участках изменяет, соответственно заменяет собой первичную профильную структуру. Так, например, первичную профильную структуру можно по меньшей мере частично вновь "ликвидировать", заменить и/или усилить другой профильной структурой. Критерием, на основе которого можно провести различия между первичной и вторичной профильными структурами, может служить их положение на фольге, соответственно в фольге. Обычно первичную профильную структуру можно достаточно просто распознать, посмотрев на кромку фольги, проходящую параллельно направлению продольной протяженности "бесконечной" фольги. Со стороны этой кромки обычно отчетливо видна основная форма первичной профильной структуры. Вторичную же профильную структуру часто проще увидеть со стороны той кромки фольги, которая расположена перпендикулярно продольной протяженности фольги, в виде изменения формы этой в основном прямолинейной кромки, что особенно заметно прежде всего при наличии локально периодически повторяющихся вторичных профильных структур.

Стадия В)

На этой стадии обработке давлением вновь подвергают первичную профильную структуру уже снабженной двумя профильными структурами фольги. После выполнения этой стадии обработки давлением первичная профильная структура приобретает вторую ширину, которая меньше ее первой ширины, которую первичная профильная структура имеет после обработки давлением на стадии А). Иными словами, сказанное означает, что первичная профильная структура ужимается, "собирается складками", становится плотнее, сдвигается или уплотняется иным образом в направлении продольной протяженности фольги. Под шириной первичной профильной структуры в данном контексте подразумевается расстояние или шаг между двумя ее ближайшими друг к другу, обращенными в одну сторону экстремумами. Если первичная профильная структура представляет собой, например, гофрированную профильную структуру с верхними точками (вершинами) гофров и нижними точками (углублениями) между двумя соседними гофрами, то ширина первичной профильной структуры равна расстоянию между вершинами двух гофров, следующих непосредственно один за другим в направлении гофрировки или волнистости. В результате уменьшения ширины первичной профильной структуры ее экстремумы сближаются друг с другом или плотнее придвигаются друг к другу, а находящиеся между экстремумами опускающиеся, соответственно поднимающиеся участки фольги становятся более крутыми.

Выполнение первичной профильной структуры в две стадии именно с учетом наложения на нее вторичной профильной структуры связано с существенными преимуществами. Именно при очень малой ширине первичной профильной структуры для одновременного выполнения первичной и вторичной профильных структур требуется использовать исключительно филигранные инструменты, поскольку вторичная профильная структура располагается преимущественно в зоне экстремумов первичной профильной структуры. При малой ширине первичной профильной структуры ее экстремумы располагаются в пространстве сравнительно близко друг к другу, и поэтому узкими торцами филигранных инструментов необходимо выполнять дополнительные стадии резки или обработки давлением. Этим обусловлены повышенный износ торцов инструментов и опасность сминания фольги из-за высокой степени ее деформации. Уменьшение же ширины первичной профильной структуры путем ее "собирания в складки", соответственно сближения друг с другом ее экстремумов лишь после выполнения вторичной профильной структуры позволяет использовать для ее выполнения более массивные инструменты, которые соответственно обладают гораздо более длительным сроком службы, т.е. позволяет обработать одним и тем же инструментом гораздо большее количество фольги.

Согласно еще одному варианту осуществления предлагаемого в изобретении способа разделительные кромки выполняют по меньшей мере одним из следующих методов:

A) прорезанием,

Б) выдавливанием,

B) просечкой,

Г) сверлением,

Д) травлением,

получая при этом множество проходных отверстий. В этом месте для пояснения необходимо отметить, что проходные отверстия по меньшей мере частично ограничены разделительными кромками. При этом под проходными отверстиями преимущественно подразумеваются отверстия с в основном скругленными или плавными контурами, например, сравнительно крупные отверстия круглой, эллиптической или иной аналогичной формы. В предпочтительном варианте наибольшее расстояние от проходных отверстий до расположенных напротив них разделительных кромок должно составлять от 0,2 до 6 мм. Выбор того или иного из числа указанных выше методов выполнения разделительных кромок зависит прежде всего от особенностей материала фольги, размера проходных отверстий, соответственно от их количества.

При выполнении разделительных кромок прорезанием используют режущий пуансон, который прикладывает к фольге режущее усилие и напротив которого предусмотрена матрица, в которую может утапливаться режущий пуансон. При увеличении действующего на фольгу усилия режущий пуансон проникает в нее и пластически деформирует ее. По достижении материалом фольги предела своей текучести в зоне среза (сдвига) в ней обычно возникают отходящие от матрицы трещины, приводящие к нарушению сплошности материала в результате его разрыва и тем самым к образованию разделительных кромок.

При выдавливании используется в основном такой же, что и при прорезании, принцип, однако при выдавливании рядом с разделительной кромкой возможно образование не только проходного отверстия, но и в некоторых случаях краевого выступа (закраины). Различие между прорезанием и просечкой состоит в том, что при просечке предпочтительно используется полый режущий пуансон, а процесс резки выполняется на в основном плоской матрице, в которую пуансон не утапливается.

При использовании более толстых материалов, соответственно при необходимости выполнения разделительных кромок в фольге, уложенной несколькими слоями, в качестве метода выполнения таких кромок можно также использовать сверление с применением вращающегося инструмента.

При необходимости выполнения в фольге, прежде всего в очень тонкой фольге, особо мелких проходных отверстий для этого можно также использовать маску с соответствующими отверстиями, которая накладывается на фольгу и через которую на фольгу можно затем нанести травильный состав, вызывающий химическое разложение материала фольги на ее соответствующих, не закрытых маской участках.

В этом отношении следует отметить, что указанные выше методы А-Д хорошо известны специалистам в данной области и тот или иной из них может выбираться исходя из практических соображений.

В соответствии со следующим вариантом осуществления предлагаемого в изобретении способа фольгу при выполнении первой стадии А) обработки давлением подвергают гибке зацепляющимися между собой профильными зубьями, получая в качестве первичной профильной структуры в основном регулярную, повторяющуюся гофрированную или волнистую профильную структуру. Подобные зацепляющиеся между собой профильные зубья предпочтительно являются частью вращающихся инструментов, которые используются для выполнения первичной профильной структуры методом прокатки гофрированных листов, соответственно гибкой на гибочных валках. Гофрированную или волнистую первичную профильную структуру предпочтительно при этом выполнять с в основном синусоидальным профилем.

В следующем варианте осуществления предлагаемого в изобретении способа на второй стадии Б) обработки давлением получают вторичную профильную структуру, ширина которой меньше первой ширины первичной профильной структуры, прежде всего составляет менее 80%, предпочтительно менее 55%, от первой ширины первичной профильной структуры. Сказанное означает, что вторичная профильная структура не занимает всю ширину первичной профильной структуры, при этом необходимо отметить, что ширина первичной профильной структуры и ширина вторичной профильной структуры измеряются в одном и том же направлении. Под вторичными профильными структурами при этом подразумеваются прежде всего профильные структуры, образующие отдельные передние или входные кромки, на которые набегает поток, направляющие поверхности, "крылышки" или иные аналогичные элементы.

В следующем варианте осуществления предлагаемого в изобретении способа вторичную профильную структуру выполняют полосами, проходящими предпочтительно вдоль экстремумов первичной профильной структуры. Цель подобного выполнения вторичных профильных структур полосами, проходящими вдоль экстремумов соответственно верхних или нижних точек первичной профильной структуры, состоит, например, в повышении структурной целостности, в позиционировании друг относительно друга расположенных рядом друг с другом листов фольги или в задании границ участков, на которые должно наноситься покрытие.

Предпочтительно далее выполнять вторичную профильную структуру периодически повторяющейся, предпочтительно в направлении, параллельном экстремумам первичной профильной структуры. Сказанное означает, что на одном экстремуме первичной профильной структуры находится несколько, прежде всего множество, вторичных профильных структур, расположенных предпочтительно на постоянном расстоянии друг от друга. Под параллельным расположением вторичных профильных структур при этом подразумевается их расположение не только непосредственно вдоль экстремумов первичной профильной структуры, но и параллельно им на находящемся между соседними экстремумами участке фольги. Такие периодически повторяющиеся вторичные профильные структуры служат прежде всего для воздействия на частичные потоки ОГ при использовании подобной фольги для изготовления носителя каталитического нейтрализатора.

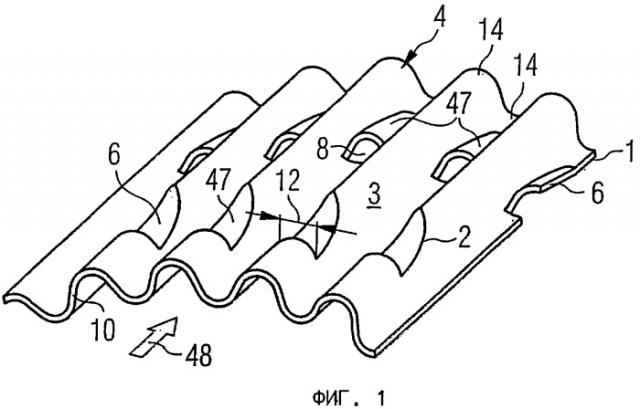

В следующем варианте осуществления предлагаемого в изобретении способа вторичную профильную структуру выполняют таким образом, что она образует проходные отверстия в фольге. Сказанное, с одной стороны, может означать, что вторичная профильная структура по меньшей мере частично ограничена проходными отверстиями, а с другой стороны, может также означать, что проходные отверстия могут располагаться во внутренней части вторичной профильной структуры. Для пояснения этого можно рассмотреть вторичную профильную структуру, показанную, например, на фиг.1. Показанная на этом чертеже вторичная профильная структура выполнена в виде направляющей поверхности, которая при этом образует проходное отверстие. В этом случае речь идет о проходном отверстии, которое по меньшей мере частично ограничивает вторичную профильную структуру. О расположении же проходного отверстия в пределах самой вторичной структуры можно было бы говорить, если бы в показанной на чертеже направляющей поверхности было предусмотрено еще одно отверстие или иной аналогичный проход. С технологической точки зрения при этом при выполнении на стадии а) разделительных кромок они могут образовывать указанные дополнительные отверстия, которые в конечном итоге будут располагаться в пределах самой направляющей поверхности, а при выполнении собственно вторичной профильной структуры она образует еще одно и, в частности, показанное на фиг.1 проходное отверстие.

В следующем предпочтительном варианте осуществления предлагаемого в изобретении способа получаемая после выполнения стадии В) вторая ширина первичной профильной структуры составляет менее 80%, прежде всего 60%, от ее первой ширины. Предпочтительно далее, чтобы первая высота первичной профильной структуры после выполнения стадии А) составляла менее 80%, прежде всего 60%, от ее второй высоты. Исходя из величины изменения ширины, соответственно высоты первичной профильной структуры можно рассчитать степень деформации фольги. При этом в зависимости от требуемой второй ширины, соответственно второй высоты первичной профильной структуры оба этих параметра можно изменять на одинаковую или различную величину в процентном отношении к их исходному значению.

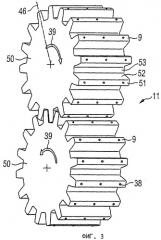

В следующем предпочтительном варианте осуществления предлагаемого в изобретении способа перед выполнением стадии А) на внутренней части в основном плоской фольги выполняют несколько разделительных кромок (стадия а)), причем на стадиях а) и А) используют первый инструмент, а на стадии В) обработки давлением используют второй инструмент с сегментами, которые входят в углубления образованной экстремумами первичной профильной структуры.

На стадии а) разделительные кромки предпочтительно выполняют прорезанием и/или на стадии А) первичную профильную структуру выполняют методом прокатки гофрированных листов. Предлагаемая в этом варианте комбинация стадий а) и А) представляет особый интерес прежде всего с точки зрения экономии средств и времени на их выполнение. На обеих этих стадиях фольгу не требуется пластически деформировать в степени, при которой уже могло бы произойти ее сминание, и поэтому в данном случае несмотря на одновременное выполнение обеих указанных стадий обеспечивается высокая точность обработки фольги без нежелательного ее повреждения.

Поскольку на стадии В) обработки давлением используют второй инструмент с сегментами, которые входят в углубления образованной экстремумами первичной профильной структуры, в данном случае происходит направленное сжатие первичной профильной структуры, соответственно уменьшение ее ширины. Благодаря этому обеспечивается возможность особо щадящей пластической деформации фольги.

Помимо этого предлагается при выполнении стадии Б) обработки давлением одновременно выполнять стадию В) обработки давлением, предпочтительно с использованием только второго инструмента. Одновременное выполнение этих стадий предпочтительно по тем же причинам, что и объединение стадий а) и А). В этом отношении можно сослаться на приведенные выше пояснения.

В соответствии еще с одним вариантом осуществления предлагаемого в изобретении способа многократно профилированную фольгу изготавливают из жаропрочной и коррозионно-стойкой фольги толщиной менее 0,05 мм, прежде всего менее 0,03 мм, предпочтительно менее 0,015 мм. Предлагаемым в изобретении способом наиболее предпочтительно далее изготавливать многократно профилированную фольгу со второй шириной первичной профильной структуры, составляющей менее 3,0 мм, прежде всего менее 2,6 мм, предпочтительно менее 2,2 мм. Помимо этого предлагаемым в изобретении способом предпочтительно изготавливать многократно профилированную фольгу со второй высотой первичной профильной структуры, составляющей более 1,5 мм, прежде всего более 1,8 мм, предпочтительно более 2,0 мм. Приведенные выше параметры относятся прежде всего к многократно профилированной фольге, используемой для изготовления носителей самых разнообразных покрытий, применяемых в системах выпуска ОГ, образующихся при работе автомобильных ДВС.

Следующим объектом настоящего изобретения является способ изготовления металлического сотового элемента из по меньшей мере частично профилированных листов фольги. Предлагаемый в изобретении способ заключается в том, что рассмотренным выше способом изготавливают по меньшей мере один лист фольги и затем листы фольги набирают в пакет и/или сворачивают в рулон с получением сотового элемента с множеством каналов, которые по меньшей мере частично ограничены первичной профильной структурой.

В частном варианте осуществления предлагаемого в изобретении способа вторичную профильную структуру можно выполнять таким образом, чтобы образовывались отверстия, через которые соседние каналы сообщаются между собой.

В еще одном частном варианте осуществления предлагаемого в изобретении способа листы фольги набирают в пакет и/или сворачивают в рулон с таким расчетом, чтобы плотность расположения каналов из расчета на единицу площади поперечного сечения сотового элемента составляла по меньшей мере 300 каналов на кв.дюйм, прежде всего по меньшей мере 600 каналов на кв.дюйм.

Образующие сотовый элемент листы фольги могут неразъемно, прежде всего пайкой, соединяться между собой и/или с кожухом, в которы