Тормозная колодка железнодорожного транспортного средства

Иллюстрации

Показать всеИзобретение относится к области железнодорожного транспорта, а именно к тормозным колодкам железнодорожных транспортных средств. Тормозная колодка содержит композиционный фрикционный элемент, проволочный каркас, твердую вставку, расположенную в центральной части колодки и запрессованную в композиционный фрикционный элемент. Проволочный каркас представляет собой впрессованные в композиционный фрикционный элемент тыльной стороны колодки, по периметру колодки, две замкнутые рамки. Внутренние части двух замкнутых рамок взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки. Колодка с тыльной ее стороны содержит металлическую сетку или перфорированную жесть, впрессованную в композиционный фрикционный элемент. Вставка в верхней нерабочей части имеет паз с ее тыльной стороны, запрессованный фрикционным композиционным материалом с отверстием для пропуска чеки и консоли, симметрично расположенные по длине вставки с каждой ее стороны. Верхняя нерабочая часть вставки вставлена в проволочный каркас и защемлена в нем. Достигается увеличение прочности и надежности конструкции колодки, увеличение их ресурса при эксплуатации. 3 з.п. ф-лы, 3 ил.

Реферат

Заявляемое изобретение относится к тормозным устройствам, а именно к тормозным колодкам железнодорожных транспортных средств.

Из уровня техники известны серийно изготавливаемые в настоящее время чугунные тормозные колодки, например, изготавливаемые по ГОСТ 1205-73 «Колодки чугунные тормозные для вагонов и тендеров железных дорог. Конструкция и основные размеры» и композиционные тормозные колодки для железнодорожных вагонов. Композиционные тормозные колодки для железнодорожных вагонов изготавливаются двух видов:

- с металлическим каркасом из стальной полосы с П-образным выступом и с приваренной к ней усилительной пластиной;

- с сетчато-проволочным каркасом.

(см. Б.А.Ширяев. Производство тормозных колодок из композиционных материалов для железнодорожных вагонов. М. Химия, 1982 г., стр.8-14).

Известна колодка железнодорожного транспортного средства по авторскому свидетельству СССР №518403 (МПК В61Н 7/02, 1976 г.), состоящая из фрикционного материала и металлического каркаса. Металлический каркас представляет собой тыльник, выполненный в виде впрессованных во фрикционный материал по периметру колодки двух замкнутых рамок, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки. Тыльник снабжен металлической сеткой или перфорированной жестью, впрессованными во фрикционный материал. Этот каркас получил при серийном производстве название сетчато-проволочного, так как состоит из проволочного и сетчатого каркасов.

Главным существенным внешним и конструктивным отличием композиционных колодок с сетчато-проволочным каркасом от композиционных колодок со стальным металлическим каркасом является то, что центральная бобышка у этих колодок изготовлена из композиционного материала с внутренним армированием, что резко повышает упругоэластические свойства колодки и, как следствие, вибрационную стойкость колодки и исключает отрыв композиционного материала от каркаса и разрушение каркаса в месте П-образного выступа.

Эти колодки по сравнению с композиционными с цельнометаллическим каркасом также имеют больший срок службы, меньшую стоимость и металлоемкость.

Тормозные композиционные колодки по сравнению с чугунными получили значительно более широкое применение, так как они имеют более высокий коэффициент трения, меньшее усилие нажатия и износостойкость, в несколько раз более высокий срок службы, меньший вес, стоимость, а также обеспечивают бесшумное и плавное торможение поезда.

Однако при эксплуатации тормозных композиционных колодок могут возникать отдельные дефекты, в том числе: термические трещины на поверхности качения колес, износ поверхности качения колес, снижение тормозной эффективности колодок при попадании воды в зону трения (дождь, снег), а также при наличии угольной или торфяной пыли и листьев на поверхности рельса.

Известное техническое решение используется по тому же назначению, что и заявляемое, и имеет общие с ним существенные признаки: «композиционный фрикционный материал» и «проволочный каркас, выполненный в виде впрессованных во фрикционный материал тыльной части колодки, по периметру колодки, двух замкнутых рамок, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки», «центральная бобышка с отверстием под чеку и две боковые бобышки выполнены также из фрикционного композиционного материала», «тыльник снабжен металлической сеткой или перфорированной жестью, впрессованными во фрикционный материал».

Из уровня техники известны композиционные тормозные колодки, содержащие одну или несколько твердых вставок и предназначенные для снижения вышеуказанных недостатков композиционных тормозных колодок.

Известна колодка тормозная (по авторскому свидетельству СССР №159186 (20f.1, МПК в61h, 1963 г.).

Колодка тормозная предназначена преимущественно для железнодорожного подвижного состава, с твердыми вставками на фрикционной части, отличающаяся тем, что с целью увеличения эффективности взаимодействия колодки с ободом колеса, пара твердых вставок, симметрично расположенных относительно горизонтальной оси колодки, перекрывает ее фрикционную часть по всей ширине.

Вставки удерживаются за счет сил трения, возникающих между ними и фрикционным материалом колодки.

Конструкция указанных колодок не обеспечивает требуемой надежности при эксплуатации, так как при длительных и экстренных торможениях, особенно в жаркую погоду, происходит интенсивная передача тепла из зоны трения на поверхность твердых вставок, тем более, что вставки имеют более высокую теплопроводность, вследствие чего температура композиционного материала на поверхностях, контактирующих с твердыми вставками, резко возрастает и происходит выгорание и расплавление органических материалов, входящих в состав композиционной колодки, включая связующее, в связи с чем крепление вставок ослабевает и они перестают выполнять свое назначение и могут выпасть на колодки.

Указанные колодки не уменьшают и присущий композиционным колодкам неравномерный износ вследствие повреждения поверхности катания колес за счет образования термических трещин, ползунов и наваров, повышенный износ (прокат) поверхности колеса. Данные колодки имеют цельнометаллический каркас, вследствие чего при вибрациях, возникающих в тормозном узле в процессе эксплуатации, возможны случаи не только выпадания твердых вставок из колодки вследствие ослабления их крепления с фрикционным композиционным материалом, но и отрыв фрикционной композиционной части колодки от цельно-металлического каркаса, а также трещины и излом металлического каркаса.

Существенные признаки наиболее близкого аналога: «твердые вставки, перекрывающие колодку по всей ее ширине» и «фрикционная часть» являются общими с существенными признаками заявляемой колодки.

Известна тормозная колодка, преимущественно железнодорожного транспортного средства по патенту РФ №2188347 от 27.08.2002. Тормозная колодка содержит металлический проволочный каркас и фрикционную часть, состоящую из закрепленных на ней трех вставок. Центральная вставка выполнена из чугуна и снабжена отверстием под чеку, а две другие вставки выполнены из композиционного фрикционного материала и расположены по обеим краям твердой вставки.

Эта тормозная колодка позволяет повысить эффективность торможения и повысить ресурс колес, однако имеет недостаточную прочность и срок службы. Теплопроводность чугуна в несколько раз больше теплопроводности композиционного материала, а термостойкость композиционного материала недостаточна. На стыках чугунной вставки с композиционными вставками, на поверхности их контакта в процессе эксплуатации происходит постепенное выгорание композиционного материала, вследствие чего тормозная колодка теряет требуемую жесткость и при длительной эксплуатации может разделиться на три части, соединенные только проволочным каркасом.

Разделение колодки в процессе эксплуатации на три вставки, соединенные только проволочным каркасом особенно обуславливает отрицательная особенность этой конструкции колодки, а именно контакт вставок друг с другом в вертикальной плоскости по всему поперечному сечению колодки, что способствует быстрому развитию единой вертикальной трещины и разлому колодки.

Кроме того, предложенный для изготовления вставки фосфористый или серый чугун обеспечивает недостаточный эффект по улучшению и сохранению поверхности катания колеса, так как имеет в своей микроструктуре пластинчатую форму графита, которая обуславливает его невысокую механическую прочность и недостаточное относительное удлинение.

Известное техническое решение используется по тому же назначению, что и заявляемое, и имеет общие с ним существенные признаки: «металлический проволочный каркас», «закрепленная на нем фрикционная часть», «твердая вставка», «фрикционный композиционный материал».

По патенту на полезную модель RU №56522 (F16B 65/04, D22B 19/02, 2006) известна тормозная колодка железнодорожного транспортного средства, содержащая металлический каркас с П-образным выступом в центральной его части, композиционный фрикционный элемент и одну твердую вставку, расположенную в центральной части колодки и приваренную к металлическому каркасу, отличающаяся тем, что твердая вставка выполнена из высокопрочного или ковкого чугуна, а отношение площади рабочей поверхности твердой вставки к общей площади рабочей поверхности колодки составляет от 4 до 20%. Композиционные колесосберегающие тормозные колодки со вставкой из специального высокопрочного чугуна позволяют увеличить ресурс колеса, так как примененный тип чугуна имеет ферритную структуру и графит в виде шаровидных или соответственно хлопьевидных включений, высокие механические свойства, в т.ч. предел прочности и относительное удлинение, благодаря чему в процессе торможения при высоких температурах чугун плавится, намазывается на поверхность колеса и заполняет микротрещины на поверхности колеса, предотвращая тем самым дальнейшее развитие этих трещин; способствует улучшению поверхности катания колеса и увеличению стойкости колес к образованию выщербин и других дефектов. Кроме того, вставка из специального чугуна из-за присущей ей абразивности оказывает при нормальных и низких температурах очищающее воздействие на колесо, увеличивает шероховатость поверхности катания колеса и повышает сцепление колеса с рельсом и стабильность эффективности торможения, особенно в осенне-весенний период.

Однако при данной конструкции колодки при сильных вибрациях и морозах имеет место отрыв фрикционного элемента от металлического каркаса, а иногда разрушение металлического каркаса в месте П-образного выступа.

Известное техническое решение используется по тому же назначению и имеет общие существенные признаки: «металлический каркас», «композиционный фрикционный элемент», «твердая вставка из высокопрочного или ковкого чугуна».

Известны композиционные тормозные колодки, применяемые для железнодорожного транспорта для восстановления поверхности катания колеса во время обычного торможения такого транспортного средства по патенту ЕР 1074755 (F16D 65/06, опубл. 07.02.2001):

1. Композиционные тормозные колодки, применяемые на железнодорожном транспорте для восстановления поверхности катания колеса во время обычного торможения такого транспортного средства, состоят из следующего:

a) каркас с П-образным выступом;

b) композиционный фрикционный материал первого типа, сформированный в тормозную колодку, имеющую определенную форму;

c) поверхность торможения для сцепления поверхности катания колеса, имеющей определенную форму с вышеуказанной тормозной колодкой определенной формы;

d) фрикционный материал второго типа, который представляет собой одну изолированную вставку определенной формы, запрессованную во фрикционный материал первого типа, при этом фрикционный материал второго типа изначально полностью окружен композиционным фрикционным материалом первого типа, при этом поверхность одной изолированной вставки располагается лицевой поверхностью к определенной зоне вышеупомянутой тормозной поверхности композиционной тормозной колодки, поверхность по крайней мере одной изолированной вставки, используемой как композиционный материал первого типа, разрушается вследствие фрикционного сцепления с такой поверхностью катания колеса во время обычного торможения, при этом упомянутый фрикционный материал второго типа показывает большие абразивные свойства, чем композиционный фрикционный материал первого типа, по крайней мере одна изолированная вставка из упомянутого фрикционного материала второго типа крепится к каркасу.

2. В композиционной тормозной колодке, применяемой на железнодорожном транспорте для восстановления поверхности катания колеса в соответствии с пунктом 1 формулы, вышеупомянутая одна изолированная вставка из фрикционного материала второго типа является металлической.

3. В композиционной тормозной колодке, применяемой на железнодорожном транспорте для восстановления поверхности катания колеса в соответствии с пунктом 2 формулы, вышеупомянутая одна изолированная вставка выполнена из чугуна.

4. В композиционной тормозной колодке, применяемой на железнодорожном транспорте для восстановления поверхности катания колеса в соответствии с пунктом 1 формулы, вышеупомянутая одна изолированная вставка крепится к внутренней поверхности П-образного выступа колеса.

5. В композиционной тормозной колодке, применяемой на железнодорожном транспорте для восстановления поверхности катания колеса в соответствии с пунктом 4 формулы, крепление изолированной вставки выполняется при помощи сварки, которая усиливает П-образный выступ колеса.

6. В композиционной тормозной колодке, применяемой на железнодорожном транспорте для восстановления поверхности катания колеса в соответствии с пунктом 1 формулы, указанная композиционная тормозная колодка включает по крайней мере две изолированные вставки.

7. В композиционной тормозной колодке, применяемой на железнодорожном транспорте для восстановления поверхности катания колеса в соответствии с пунктом 6 формулы, по крайне мере одна из двух указанных изолированных вставок располагается в зоне, отличной от зоны П-образного выступа.

8. В композиционной тормозной колодке, применяемой на железнодорожном транспорте для восстановления поверхности катания колеса в соответствии с пунктом 7 формулы, вышеупомянутые две вставки крепятся к каркасу при помощи сварки.

9. В композиционной тормозной колодке, применяемой на железнодорожном транспорте для восстановления поверхности катания колеса в соответствии с пунктом 6 формулы, две изолированные вставки располагаются на равном расстоянии от центральной линии указанного П-образного выступа, расположенного перпендикулярно продольному направлению каркаса.

10. В композиционной тормозной колодке, применяемой на железнодорожном транспорте для восстановления поверхности катания колеса в соответствии с пунктом 1 формулы, указанная композиционная тормозная колодка включает по крайней мере три изолированные вставки.

11. В композиционной тормозной колодке, применяемой на железнодорожном транспорте для восстановления поверхности катания колеса в соответствии с пунктом 10 формулы, три изолированные вставки крепятся к П-образному выступу каркаса.

12. В композиционной тормозной колодке, применяемой на железнодорожном транспорте для восстановления поверхности катания колеса в соответствии с пунктом 11 формулы, вышеупомянутые три изолированные вставки крепятся к П-образному выступу каркаса при помощи сварки, что усиливает зону П-образного выступа каркаса.

13. В композиционной тормозной колодке, применяемой на железнодорожном транспорте для восстановления поверхности катания колеса в соответствии с пунктом 1 формулы, заданная конструкция имеет дугообразную форму в продольном направлении.

14. В композиционной тормозной колодке, применяемой на железнодорожном транспорте для восстановления поверхности катания колеса в соответствии с пунктом 1 формулы, фрикционный материал первого типа крепится к каркасу во время формования.

15. В композиционной тормозной колодке, применяемой на железнодорожном транспорте для восстановления поверхности катания колеса в соответствии с пунктом 1 формулы, предопределенная форма фрикционного материала первого типа имеет прямоугольную форму в плоскости, располагаемой перпендикулярно продольному направлению указанной тормозной колодки, и определенная зона поверхности торможения имеет вогнутую форму для соответствия поверхности катания железнодорожного колеса, а противоположная поверхность торможения имеет выпуклую форму для формования с каркасом тормозной колодки и края дугообразной формы, расположенные вдоль продольного направления тормозной колодки.

Однако рассматриваемые композиционные тормозные колодки с П-образным металлическим каркасом и приваренными к нему вставками из чугуна имеют недостатки.

Приваривание вставки из чугуна к стальному каркасу в месте его П-образного выступа увеличивает жесткость каркаса и в месте сварного шва вызывает ослабление металлического каркаса, что в процессе эксплуатации, особенно при сильных морозах под действием постоянных вибрационных и ударных нагрузок, вызывает появление в этом месте микротрещин с последующим изломом каркаса и колодки в целом. Приваривание вставок из чугуна к основной полосе стального металлического каркаса в месте его П-образного выступа не только снижает гибкость каркаса и надежность конструкции колодки, но еще и требует применения дорогостоящих специальных электродов.

В патентной формуле не приведен тип металла и чугуна, из которого выполняется вставка для восстановления поверхности катания колеса во время обычного торможения, например, ни серый - фрикционный чугун, ни фосфористый чугун, из которых обычно изготавливаются чугунные тормозные колодки, имеющие более абразивные свойства, чем композиционный фрикционный материал, неприменимы для восстановления поверхности катания колеса во время обычного торможения, так как имеют пластинчатую структуру графита в миктроструктуре чугуна, низкие механическую прочность и относительное удлинение.

В связи с тем, что ассортимент металлов очень велик и разнообразен по своим свойствам, в том числе и по прямопротивоположным в отношении воздействия на колесо: сберегающего-щадящего свойства или наоборот - изнашивающего (колесо) указанный в ней признак, что вставка выполнена из металла, имеет общий, неконкретный характер.

Таким образом, указанные в патентной формуле признаки, недостаточны для изготовления тормозной колодки, восстанавливающей поверхность катания колеса во время обычного торможения.

Эти колодки с одной вставкой из чугуна, приваренной к стальному каркасу с П-образным выступом из-за более высокой абразивности металла и/или чугуна, как уже было выяснено выше, только увеличивают эффективность взаимодействия колодок с поверхностью катания колеса при попадании в зону трения дождя или снега в осенне-зимний и весенне-зимний период.

Кроме того, рассматриваемые композиционные тормозные колодки со вставками из металла имеют и другие конструктивные недостатки, так как вставка из металла на границе контакта с фрикционным элементом перекрывает все поперечное сечение колодки в плоскости, близкой к перпендикулярной к рабочей поверхности колодки, за исключением площади сечения металлического каркаса. Поэтому в колодках при изготовлении и эксплуатации имеют место поперечные трещины по всей ширине и толщине колодок в поперечном сечении на месте стыка фрикционного композиционного элемента и металлической вставки, вследствии различия их физико-механических свойств, в том числе теплопроводности, термостойкости и других, с последующим разрушением при эксплуатации в этом месте и металлического каркаса и колодки в целом.

Известное техническое решение используется по тому же назначению и имеет общие существенные признаки: «композиционная тормозная колодка», «композиционный фрикционный элемент», «металлический каркас», «одна вставка из чугуна».

Наиболее близким аналогом является тормозная колодка железнодорожного транспортного средства по патенту РФ на полезную модель №62188 (F16D 65/04, D22D 19/02, опубл. 27.03.2006).

Данная тормозная колодка содержит композиционный фрикционный элемент, металлический каркас из стальной полосы и приваренную к нему твердую вставку, расположенную в центральной части колодки, а также проволочный каркас, представляющий собой впрессованные в композиционный фрикционный материал тыльной стороны колодки по ее периметру две замкнутые рамки, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки, причем металлический каркас из стальной полосы выполнен шириной меньше ширины проволочного каркаса, изогнут по радиусу тыльной поверхности колодки и запрессован в тыльную поверхность колодки между боковыми бобышками и под центральной бобышкой, а композиционный фрикционный элемент выполнен из двух продольных слоев материала, причем слой, расположенный с тыльной стороны колодки, имеет прочность больше, чем слой, расположенный с рабочей стороны колодки.

Колодки по наиболее близкому аналогу имеют более высокий ресурс в эксплуатации, прочность и надежность конструкции и стойкость к вибрациям, так как центральная бобышка выполнена из прочного эластичного композиционного материала и армирована проволочным каркасом.

Однако рассматриваемые тормозные композиционные колодки с комбинированным каркасом имеют недостатки. Необходимо приваривание чугунной вставки к стальному каркасу, что требует применения специальных дорогостоящих электродов. Отсутствие перфорированной жести или сетки, впрессованной в тыльную поверхность колодки, в отличие от колодки с сетчато-проволочным каркасом, обуславливает возможность повреждения тыльной поверхности колодки (сколы, раковины, оголение проволочного каркаса). При изготовлении (брикетировании и вулканизации под давлением) колодок из-за низкой текучести и высокого коэффициента трения фрикционного композиционного материала в отдельных случаях имеет место смещение и даже выдавливание твердой вставки вместе с приваренной к ней стальной пластиной, проходящей под центральной бобышкой в сторону тыльной стороны центральной бобышки с деформацией сварного шва, в связи с чем имеет место уменьшение прочности конструкции колодок и их надежности.

Известное техническое решение используется по тому же назначению, что и заявляемое, и имеет общие с ним существенные признаки: «композиционный фрикционный элемент, выполненный из двух продольных слоев материала», «проволочный каркас, представляющий собой впрессованные в композиционный фрикционный материал тыльной стороны колодки, по периметру колодки, две замкнутые рамки, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки», твердую вставку, расположенную в центральной части колодки».

Задачей, на решение которой направлена заявляемая тормозная колодка, является увеличение прочности и надежности конструкции колодки, увеличение ее ресурса при эксплуатации.

Поставленную задачу решает тормозная колодка железнодорожного транспортного средства, содержащая:

- композиционный фрикционный элемент;

- проволочный каркас, представляющий собой впрессованные в композиционный фрикционный материал тыльной части колодки по периметру колодки, две замкнутые рамки, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки;

- металлическую сетку или перфорированную жесть, впрессованную в композиционный фрикционный элемент;

- твердую вставку, расположенную в центральной части колодки и имеющую в верхней нерабочей части паз, выемку и четыре консоли. Паз расположен с тыльной стороны вставки и запрессован фрикционным композиционным материалом с просверленным в нем отверстием для пропуска чеки. Четыре консоли симметрично расположены по две с каждой стороны вставки по ее длине. Длина вставки в месте консолей больше длины центральной бобышки, но меньше расстояния между вспомогательными бобышками. Выемка расположена на одной боковой стороне по ширине вставки, а на другой боковой стороне вставки выполнен выступ. Верхняя нерабочая часть вставки вставлена в проволочный каркас и защемлена в нем с двух сторон по длине, с двух сторон по ширине и с одной стороны по высоте таким образом, что тыльная поверхность вставки находится в одной плоскости с поверхностью сетки или перфорированной жести в тыльной поверхности центральной бобышки, а усилие защемления превышает вес вставки.

Существенные признаки заявляемой колодки: «тыльная поверхность колодки содержит металлическую сетку или перфорированную жесть, впрессованную в композиционный элемент», «вставка в нерабочем сечении верхней ее части имеет паз с ее тыльной стороны, запрессованный фрикционным композиционным материалом с просверленным в нем отверстием для пропуска чеки и по две симметрично расположенных консоли с каждой ее стороны по длине вставки», «длина вставки в месте консолей больше длины центральной бобышки, но меньше расстояния между вспомогательными бобышками», «выемка на боковой стороне по ширине вставки, а на другой боковой стороне выступ» и «верхняя нерабочая часть вставки вставлена в проволочный каркас и защемлена в нем с двух сторон по длине, с двух сторон по ширине и с одной стороны по высоте таким образом, что тыльная поверхность вставки находится в одной плоскости с поверхностью сетки или перфорированной жести в тыльной поверхности центральной бобышки, а усилие защемления превышает вес вставки», являются отличительными от существенных признаков наиболее близкого аналога.

Композиционный фрикционный элемент может быть изготовлен из одного или двух продольных слоев двух различных композиционных фрикционных материалов, отличающихся различной прочностью, причем слой, расположенный с тыльной стороны колодки, имеет прочность больше, чем слой, расположенный с рабочей стороны колодки, например, за счет увеличенного содержания в его составе армирующих волокон, их ассортимента и размеров волокон. Состав композиции рабочего и нерабочего слоев определяется в соответствии с назначением и условиями эксплуатации колодок.

Проволочный каркас изготавливают в настоящее время серийно путем резки отрезков проволоки диаметром 4 мм, изгиба и сварки из них двух (внутренней и наружной) замкнутых и изогнутых рамок с последующей вставкой их друг в друга и сваркой между собой по центру полученного каркаса в месте их контакта таким образом, что внутренние части их взаимного перекрыты и отогнуты наружу, образуя ушко для пропуска чеки в центральной бобышке после заформовывания каркаса внутри тыльной части колодки.

Перфорированная заготовка может изготавливаться, например, из жести толщиной 0,25 мм путем ее перфорации на специальном перфорационном штампе в прессе с последующей вырубкой, изгибом и резкой в штампах на прессе.

Твердая вставка может быть выполнена из специального чугуна, например высокопрочного или ковкого, путем отливки требуемой формы, по возможности не требующей дальнейшей механической обработки.

С целью обеспечения очищающего, полирующего и лечебного (заливание материалом чугуна мелких микротрещин колеса) воздействия на колесо на всей площади поверхности контакта колодки с колесом поперечное сечение колодки со вставкой в рабочем сечении колодки имеет форму, не отличающуюся от формы колодки в других ее поперечных сечениях. С целью исключения поломки пресс-форм габарит вставки в поперечном сечении может предусматриваться на 1-3 мм меньше, чем у композиционного фрикционного элемента, а разница в габаритах запрессовывается фрикционным композиционным элементом рабочего слоя. Тормозная колодка может устанавливаться на вагоны как в указанном виде, так и после механической обработки, предусматривающей обработку поверхности с уменьшением толщины колодки и освобождением поверхности вставки для получения немедленного эффекта восстановления колеса в процессе обычного торможения без приработки колодки.

С целью безусловного достижения восстанавливающего воздействия на поверхность колеса колесосберегающей тормозной колодки во время обычного торможения твердая вставка выполняется из высокопрочного или ковкого чугуна, а ее толщина определяется расчетным путем и проверяется экспериментальным путем с учетом конкретных характеристик композиционного фрикционного элемента и чугуна, в том числе физико-механических и фрикционных свойств и конструктивных соображений. Обычно отношение площади вставок из высокопрочного чугуна к площади фрикционного композиционного элемента составляет от 4-х до 20%, так как коэффициент трения чугуна и стабильность его коэффициента трения значительно ниже фрикционного композиционного элемента, износостойкость его также в несколько раз меньше и чугунные колодки (без использования вставок из композиционного фрикционного элемента) неприменимы при скоростях выше 120 км/час. Конструкция и размеры верхней части твердой вставки из чугуна в нерабочем ее сечении определены с учетом нижеуказанных факторов:

- с целью предотвращения и сокращения площади трещин на вертикальных основных линиях контакта фрикционного композиционного элемента и твердой вставки из чугуна образующихся вследствии их разных физико-механических свойств, в том числе теплопроводности, термостойкости, твердости и других, вставка в верхнем нерабочем сечении колодки имеет по две симметрично расположенных консоли с каждой ее стороны по длине вставки, длина вставки в месте консолей больше длины центральной бобышки, но меньше расстояния между вспомогательными бобышками. Для обеспечения дополнительной прочности колодки в месте вертикального стыка вставки и фрикционного композиционного элемента, консоли могут иметь концы, загнутые в сторону рабочей поверхности колодки.

Кроме этого для уменьшения площади вертикального стыка вставки и фрикционного композиционного элемента увеличена площадь слоя однородного композиционного фрикционного элемента путем выполнения в твердой вставке паза, открытого со стороны тыльной поверхности вставки и запрессованного фрикционным композиционным элементом, за исключением просверленного в нем отверстия для пропуска чеки. Находящийся над этим отверстием для пропуска чеки фрикционный композиционный элемент армирован проволочным каркасом, а само отверстие со всех сторон окружено композиционным фрикционным элементом, армированным волокнами и обладающим способностью к упруго эластическим деформациям. Твердая вставка вручную вставлена и защемлена с двух сторон в поперечном направлении в отверстии проволочного каркаса, образованном между отогнутыми наружу концами двух замкнутых рамок и с двух сторон в продольном направлении в отверстии во внутренней рамке проволочного каркаса в центральной его части и с одной стороны в вертикальной плоскости, в выемке боковой стороны. С противоположной боковой стороны проволочный каркас в центральной его части только укладывается нижней стороной на выступ. Твердая вставка защемляется таким образом, что тыльная поверхность вставки находится в одной плоскости с поверхностью сетки или перфорированной жести в тыльной поверхности центральной бобышки, а усилие защемления превышает вес вставки.

Для этого вставка со стороны ее вертикальной поверхности имеет выемку, в которую установлена одна из сторон рамок проволочного каркаса, а с криволинейной стороны вставка от тыльной ее поверхности до выступа, образованного за счет разницы ее ширины в нерабочем и рабочем сечениях имеет вогнутую внутрь поверхность или уклон, длина вставки на тыльной ее поверхности равна длине отверстия в проволочном каркасе, образованного между отогнутыми наружу концами двух замкнутых рамок, а ширина вставки в месте консолей равна ширине отверстия во внутренней рамке проволочного каркаса в центральной ее части и толщина вставки равна толщине колодки или на 1-3 мм меньше ее с целью обеспечения сохранности пресс-форм для вулканизации тормозных колодок.

Высота выемки и толщина перемычки от верхней границы выемки до тыльной стороны вставки подобраны исходя из необходимости размещения и фиксирования в ней двух отогнутых наружу рамок проволочного каркаса в вертикальной плоскости.

Проволочный каркас представляет собой сварную конструкцию, состоящую из двух замкнутых, изогнутых, вставленных друг в друга и сваренных между собой рамок из стальной проволоки. Он имеет несколько отверстий, а его изогнутые стороны недостаточно параллельны и перпендикулярны между собой. По этой причине его конструкция использована для установки вручную верхней нерабочей части вставки в отверстия и полости каркаса и защемления в нем за счет непараллельности и неперпендикулярности гибких сторон его отверстий из проволоки.

Как известно, железнодорожное колесо имеет гребень, уклон и криволинейную поверхность с уменьшением диаметра в противоположную от гребня сторону и поэтому в процессе торможения тормозная колодка стремится сползти с колеса, в связи с чем с целью предотвращения выхода твердой вставки из зацепления с проволочным каркасом выемка для размещения проволочного каркаса в нерабочем сечении твердой вставки выполняется с боковой вертикальной стороны, противоположной ее боковой криволинейной стороне в рабочем сечении.

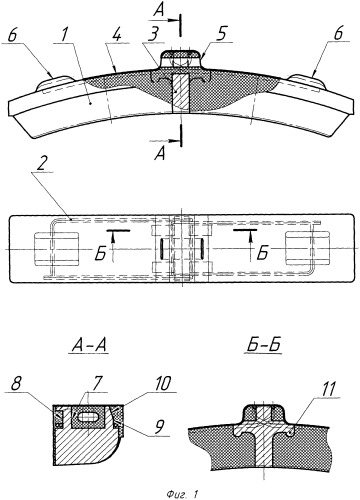

На фиг.1 представлена тормозная колодка железнодорожного транспортного средства, где:

1 - композиционный фрикционный элемент;

2 - проволочный каркас;

3 - твердая вставка;

4 - металлический каркас из сетки или перфорированной жести;

5 - центральная бобышка с отверстием под чеку;

6 - боковые бобышки;

7 - паз твердой вставки с отверстием для пропуска чеки;

8 - выемка твердой вставки для установки проволочного каркаса;

9 - выступ;

10 - уклон твердой вставки;

11 - консоли.

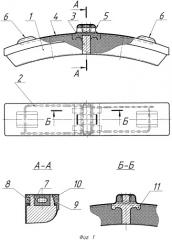

На фиг.2 представлен общий вид твердой вставки в сборе с металлическим каркасом из стальной полосы и проволочным каркасом.

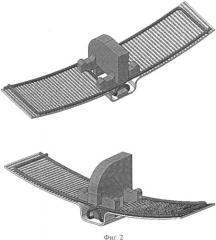

На фиг.3 представлена сборка твердой вставки с сетчато-проволочным каркасом.

Технология изготовления тормозной колодки предусматривает

- следующие этапы (операции):

- изготовление (отливка) вставки из чугуна;

- изготовление заготовки из перфорированной жести;

- изготовление и сварка проволочного каркаса из проволоки;

- сборка проволочного каркаса с твердой вставкой путем защемления;

- изготовление композиционных фрикционных материалов для рабочего и нерабочего слоев;

- поочередная укладка в пресс-форму заготовки из перфорированной жести, проволочного каркаса с твердой вставкой, навески нерабочего слоя с разравниванием и рабочего слоя с разравниванием композиционных фрикционных материалов и с последующим формованием под давлением в прессе;

- вулканизация колодок в пресс-форме под давлением и при температуре;

- сверление отверстий под чеку в тормозной колодке.

В исключительных случаях при использовании ржавой или загрязненной металлической арматуры или при выполнении особых требований по прочности колодки может выполняться очистка арматуры от ржавчины, обезжиривание и промазка клеем по обычным известным технологиям с целью улучшения адгезии и крепления металлической арматуры с композиционным фрикционным элементом.

Все операции, кроме предлагаемой сборки проволочного каркаса со вставкой, достаточно подробно описаны в представленных аналогах. Сборка производится следующим образом.

Вставка вручную, под углом до 30° к горизонтали заводится боковой стороной с выемкой в находящийся в горизонтальной плоскости проволочный каркас, в поперечное его отверстие, образованное между отогнутыми наружу концами двух замкнутых рамок, и в продольное его отверстие во внутренней рамке проволочного каркаса в центральной его части с одновременной установкой в выемке проволочного каркаса в центральной его части. При последующем повороте вставки до 0° к горизонтали с одновременным прижатием к вставке проволочного каркаса в выемке вручную с небольшим усилием производится окончательная установка вставки в каркас с одновременным защемлением ее в каркасе с двух сторон по длине, с двух сторон по ширине и с одной стороны вставки по высоте в выемке вставки.

При этом после сборки тыльная поверхность вставки находится в одной плоскости с поверхностью сетки или перфорированной жести в тыльной поверхности центральной бобышки, а усилие защемления превышает вес вставки.

При выполнении колодки таким образом, как указано в отличительной части формулы полезной модели, твердая вставка рационально соединена с проволочным каркасом путем защемления в его отверстия