Способ формирования ультрамелкозернистой структуры в металлической заготовке и устройство для его осуществления

Иллюстрации

Показать всеСпособ формирования ультрамелкозернистой структуры в металлической заготовке и устройство для его осуществления относятся к деформационно-термической обработке. Формирование ультрамелкозернистой структуры в металлической заготовке путем ее деформационной обработки с подпором включает поэтапное сжатие заготовки вертикально сжимающим пуансоном в пресс-форме, содержащей матрицу, снизу ограниченную плоским дном, с полостью для размещения в ней заготовки и предназначенной для обработки заготовки в трех ортогональных направлениях с обеспечением пластического течения материала заготовки по направлениям, не совпадающим с направлением сжимающего усилия. На каждом этапе деформационной обработки заготовку размещают в полости матрицы, сжимают и извлекают деформированную заготовку из полости матрицы. Перед размещением заготовки в полости матрицы производят заполнение нижней части полости матрицы засыпкой из тугоплавкого порошка на 0,1-0,5 сжимаемой высоты заготовки, затем заготовку помещают на засыпку, заполняют засыпкой свободное пространство, образованное между двумя парами ползунов и заготовкой до уровня, превышающего верхнюю точку заготовки на 0,1-0,5 ее сжимаемой высоты, вставляют в матрицу пуансон, перемещают его до обеспечения сжатия заготовки на 10-60% ее высоты. Этапы деформационной обработки заготовки повторяют, меняя направления ее деформации, до формирования ультрамелкозернистой структуры по всему объему заготовки. Устройство для формирования ультрамелкозернистой структуры в металлической заготовке при ее деформационной обработке с подпором выполнено в виде пресс-формы, содержащей матрицу с прямоугольной плитой-основанием, пуансон и две пары ползунов, расположенных в двух взаимно ортогональных направлениях. Подпор выполнен в виде засыпки из тугоплавкого порошка, заполняющей свободное пространство между ползунами, дном матрицы, пуансоном и заготовкой. Обеспечивается получение крупногабаритных металлических заготовок с различными соотношениями размеров и увеличение выхода готового продукта. 2 н. и 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способам обработки металлов давлением и к устройствам для их осуществления. Конкретно - к способам деформационно-термической обработки заготовок металлов в пресс-формах с изменением их физико-механических свойств и к устройствам для их осуществления и может быть использовано при изготовлении полуфабрикатов и изделий из металла.

Известен способ формирования ультрамелкозернистой структуры металлической прутковой заготовки, включающий последовательное продавливание заготовки в пересекающихся вертикальном и горизонтальном каналах [В.М.Сегал, В.И.Копылов, В.И.Резников. Процессы пластического структурообразования металлов, Минск: Навука i технiка, 1994. - 250 с.], с целью упрочнения металла за счет достижения высокой интенсивности накопленных деформаций сдвига. Недостатком способа является неравномерное формирование ультрамелкозернистой структуры по длине заготовки, снижением выхода годного продукта и невозможность получения заготовок большого диаметра.

Известен способ получения ультрамелкозернистой заготовки из титана технической чистоты, включающий ее интенсивную пластическую деформацию в пересекающихся каналах и последующую механическую обработку заготовки, которую проводят путем ее многократной прокатки или экструзии при комнатной температуре при степени обжатия за один проход, не вызывающей формирование магистральных трещин и разрушения материала, и числе проходов при прокатке или экструзии, обеспечивающих конечную степень деформации 80-90% [Пат. РФ №2251588, кл. С22F 1/18, опубл. 10.05.2005. Бюл.№13]. Недостатком способа является получение заготовки только прутковой формы и отсутствие возможности получения заготовок разнообразной формы с ультрамелкозернистой структурой.

Известен способ обработки титановой заготовки, включающий ее интенсивную пластическую деформацию в пересекающихся каналах при понижении температуры в интервале 500-250°С, с накопленной логарифмической степенью деформации более четырех, и последующую термомеханическую обработку чередованием деформации со степенью 30-90%, с промежуточным и окончательным отжигом в интервале температур 250-500°С в течение 0,5-2,0 ч [пат. РФ №2175685, кл. В215/00, опубл. 10.11.2001. БИ №31]. Этот способ позволяет получать за счет интенсивной пластической деформации и последующей термомеханической обработки ультрамелкозернистую структуру обрабатываемого материала с размером зерен около 0,1 мкм, что повышает его прочностные и усталостные характеристики. Однако уровень усталостной прочности у полученной заготовки оказывается ниже усталостной прочности высоколегированных титановых сплавов и недостаточен для использования в ответственных конструкциях, изготавливаемых из этих заготовок. Кроме того, недостатком этого способа является неравномерное формирование структуры по длине заготовки, низкий выход годного продукта, особенно со стороны концов заготовки, и невозможность получения заготовок больших размеров.

Известен способ получения металлической заготовки из исходного слитка, включающий одновременное обжатие слитка в корпусе двумя парами ползушек с четырех сторон (по всей высоте корпуса) [Пат. РФ №2031754, кл. В21J 1/04, опубл.27.03.1995. Бюл. №9]. В зависимости от состояния качества исходного слитка используют ползушки с различной формой рабочей поверхности. Корпус снабжен направляющими для сменных ползушек. Поверхности ползушек выполняются с гладкой или рельефной поверхностью. Ползушки могут быть также вогнутыми и выпуклыми. Контактные поверхности направляющих ползушек и самих ползушек выполнены с углом наклона относительно центральной оси корпуса, равным 5...10°. Недостатком данного способа является отсутствие возможности получения заготовок больших размеров, имеющих разнообразную форму с равномерной ультрамелкозернистой структурой по всему объему заготовки (из-за невозможности осуществления интенсивной пластической деформации в трех ортогональных направлениях).

Известен способ обработки титановой заготовки, включающий ее интенсивную пластическую деформацию в пересекающихся вертикальном и горизонтальном каналах, с ее подпором в горизонтальном канале [Пат. РФ №2139164, кл. В21J 5/00, опубл. 10.10.1999. БИ №28]. Недостатком данного способа является неравномерное формирование ультрамелкозернистой структуры по длине заготовки, низкий выход годного продукта, особенно на концах заготовки, невозможность получения заготовок разнообразной формы.

Наиболее близким к предлагаемому способу является способ формирования ультрамелкозернистой структуры металлической заготовки путем ее деформационной обработки с подпором, включающий поэтапное вертикальное сжатие заготовки в пресс-форме, содержащей матрицу, ограниченную плоским дном, с полостью для размещения в ней заготовки, и пуансон, и предназначенный для обработки заготовки в трех ортогональных направлениях, с обеспечением пластического течения материала заготовки по направлениям, не совпадающим с направлением сжимающего усилия, при этом на каждом этапе деформационной обработки заготовки производят ее размещение в полости матрицы, сжатие заготовки и извлечение деформированной заготовки из полости матрицы [Пат.№2202434, кл. В21J 5/00, В21J 3/02, С21D 7/00, опубл. 20.04.2003. Бюл. №1].

Недостатком способа-прототипа является образование трещин на ранних стадиях деформирования заготовок, особенно заготовок, склонных к хрупкому разрушению, или заготовок, имеющих малую прочность на растяжение (изготовленных из порошков, из дисперсноупрочненных металлов и т.д.), и, как следствие этого, низкий процент выхода годного продукта, а также отсутствие возможности осуществления равномерной деформации металлической заготовки в направлениях, не совпадающих с направлением деформирования.

Известно устройство для деформационной обработки металлической заготовки с подпором [Пат. РФ №2202434, кл. В21J 5/00, В21Л 3/02, С21D 7/00, опубл. 20.04.2003. Бюл.№1], содержащее две рабочие части, одна из которых соединена с траверсой пресса, вторая часть устройства в первом варианте выполнена с полостью, ограниченной по меньшей мере четырьмя гранями, по меньшей мере три из которых параллельны направлению деформирующего усилия. Рабочая часть с полостью выполнена составной. Во втором варианте устройства рабочие части представляют собой плиты с выступами, образующими полость, ограниченную по меньшей мере пятью гранями, по меньшей мере три из которых параллельны направлению деформирующего усилия. Недостатком данного устройства является жесткая привязка формы заготовки к форме рабочего пространства устройства, невозможность качественной деформации удлиненной заготовки из-за необходимости выполнения условия ее продольной устойчивости (отношение длины к ширине заготовки не должно превышать 2,0÷2,5). Кроме того, наличие растягивающих напряжений на неконтактной стороне заготовки приводит к образованию в ней поверхностных дефектов, что требует введения дополнительной технологической операции по устранению этих дефектов при осуществлении последующих циклов обработки.

Наиболее близким к заявляемому объекту является устройство для обработки металла давлением [Пат. РФ №2031754, кл. В21J 1/04, опубл. 27.03.1995. Бюл. №9], содержащее верхние и нижние плиты и контейнер, соединенный с верхней плитой. Контейнер снабжен направляющими ползушек и ползушками (сменными). Ползушки могут быть вогнутыми и выпуклыми, с гладкой и рельефной поверхностями. Контактные поверхности направляющих ползушек и самих ползушек выполнены с углом наклона относительно центральной оси корпуса, равным 5...100. Недостатком устройства-прототипа является то, что оно может формировать только заготовки, длина которых значительно превышает их диаметр, поскольку не позволяет деформировать заготовку в трех взаимно ортогональных направлениях. Другими словами, оно не позволяет получать заготовки с различными соотношениями размеров. Такая обработка материала приводит также к возникновению анизотропии его структуры и ухудшению его свойств.

Задачами, на решение которых направлены предлагаемые способ и устройство, являются:

- получение крупногабаритных металлических заготовок с различными соотношениями размеров;

- увеличение выхода готового продукта за счет уменьшения неоднородности зеренной структуры и анизотропии;

- уменьшение количества поверхностных дефектов в заготовках.

Решения поставленных задач, достигаются тем, что в способе формирования ультрамелкозернистой структуры в металлической заготовке путем ее деформационной обработки с подпором, включающем поэтапное вертикальное сжатие заготовки в пресс-форме, содержащей матрицу, ограниченную плоским дном, с полостью для размещения в ней заготовки и пуансон, и предназначенной для обработки заготовки в трех ортогональных направлениях, с обеспечением пластического течения материала заготовки по направлениям, не совпадающим с направлением сжимающего усилия, при этом на каждом этапе деформационной обработки заготовки производят ее размещение в полости матрицы, сжатие заготовки и извлечение деформированной заготовки из полости матрицы, на каждом этапе деформационной обработки заготовки перед ее размещением в полости матрицы производят заполнение нижней части полости матрицы засыпкой из тугоплавкого порошка на 0,1-0,5 сжимаемой высоты заготовки, затем заготовку помещают на засыпку, заполняют свободное пространство матрицы вокруг заготовки засыпкой до уровня, превышающего верхнюю точку заготовки на 0,1-0,5 ее сжимаемой высоты, вставляют в матрицу пуансон и производят его перемещение до обеспечения сжатия заготовки на 10-60% ее высоты, а этапы деформационной обработки заготовки повторяют, меняя направления ее деформации, до формирования ультрамелкозернистой структуры по всему объему заготовки.

В частных случаях деформирование металлической заготовки осуществляют в интервале температур от 600°С до комнатной, по мере накопления деформации в заготовке температуру ее обработки снижают ступенчато от двух до восьми раз, размеры частиц порошка засыпки выбирают в пределах 5-3·103 мкм, в качестве порошка засыпки используют порошок из окислов металлов, или карбидов металлов, или боридов металлов, или нитридов металлов, или графита, или их смесей, а сжатие металлической заготовки осуществляют в полости матрицы с размещенными в ее стенках двумя ортогональными парами подвижных подпружиненных ползунов.

Решения поставленных задач достигаются также тем, что в устройстве для деформационной обработки металлической заготовки с подпором, выполненном в виде пресс-формы, содержащей матрицу с прямоугольной плитой-основанием, пуансон и две пары ползунов, расположенных в двух взаимно ортогональных направлениях, стенки матрицы выполнены в форме двух отрезков квадратных труб одинаковой длины, плотно прилегающих друг к другу, каждая из которых составлена из четырех пластин, внешние пластины, образующие наружные стенки матрицы, соединены между собой при помощи наружных сварных швов, во внутренних стенках матрицы, образованных внутренними пластинами, выполнены две пары идентичных ортогонально расположенных двухступенчатых прямоугольных окон, у которых внутренние размеры первых ступеней, граничащих с внутренней полостью матрицы, имеют меньшие размеры, чем внутренние размеры вторых, соседних, ступеней, в наружных стенках матрицы с внутренних сторон выполнены прямоугольные углубления, форма сечения которых повторяет форму сечения вторых ступеней окон, ползуны выполнены в форме двухступенчатых прямоугольных пьедесталов, форма верхней ступени каждого из которых повторяет форму первых ступеней окон, а форма сечения нижней ступени - форму сечения вторых ступеней окон, высота нижней ступени пьедестала составляет 0,1-0,2 глубины второй ступени окон, в ползунах со стороны нижней ступени выполнены отверстия-углубления, ползуны размещены в окнах внутренних стенок матрицы с возможностью их радиального перемещения по отношению к продольной оси матрицы, во внешних стенках матрицы напротив отверстий-углублений ползунов выполнены сквозные резьбовые отверстия, в отверстиях-углублениях ползунов и сквозных резьбовых отверстиях, размещены концы дополнительно введенных цилиндрических пружин сжатия, которые зафиксированы в резьбовых отверстиях ввернутыми в них установочными винтами с плоскими концами, в наружных стенках матрицы также выполнены дополнительные сквозные резьбовые отверстия, оси которых находятся в одних плоскостях с осями вышеназванных сквозных резьбовых отверстий на расстояниях от них, равных половине расстояния между этими осями, и в этих резьбовых отверстиях размещены упорные болты, головки которых находятся с внешней стороны наружных стенок матрицы, а на упорных болтах размещены контргайки, плита-основание выполнена с прямоугольным углублением, в которое с усилием вставлены нижние части стенок матрицы, а верхние части стенок матрицы стянуты дополнительно введенной прямоугольной, повторяющей форму и размеры плиты-основания матрицы, плитой-крышкой, в которой выполнено сквозное отверстие для прохода пуансона.

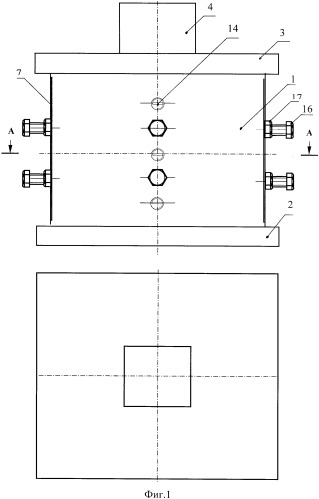

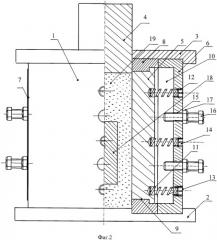

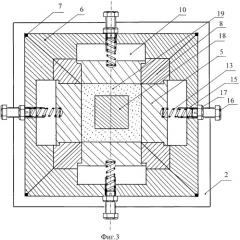

Устройство, при помощи которого осуществляется предлагаемый способ, иллюстрируется следующими графическими материалами: фиг.1 - общий вид устройства сбоку и сверху; фиг.2 - общий вид и сечение устройства сбоку; фиг.3 - поперечное сечение устройства.

Устройство для формирования ультрамелкозернистой структуры в металлической заготовке содержит следующие основные узлы и детали: матрицу 1 с прямоугольной плитой-основанием 2 и плитой-крышкой 3, пуансон 4 и две пары подпружиненных ползунов 5, расположенных в стенках матрицы 1 в двух взаимно ортогональных направлениях. Стенки матрицы 1 выполнены в форме двух отрезков квадратных труб, одинаковой длины, плотно прилегающих к друг другу, каждая из которых составлена из четырех пластин. Внешние пластины 6, образующие наружные стенки матрицы 1, соединены при помощи наружных сварных швов 7. Во внутренних стенках матрицы 1, образованных внутренними пластинами 8, выполнены две пары идентичных ортогонально расположенных двухступенчатых прямоугольных окон 9, у которых внутренние размеры первых ступеней, граничащих с внутренней полостью матрицы 1, имеют меньшие размеры, чем внутренние размеры вторых, соседних ступеней. В наружных стенках матрицы 1 с внутренних сторон выполнены прямоугольные углубления 10, форма сечения которых повторяет форму вторых ступеней окон 9. Ползуны 5 выполнены в форме двухступенчатых прямоугольных пьедесталов, форма верхней ступени каждого из которых повторяет форму первых ступеней окон 9. Высота нижней ступени пьедестала составляет 0,1-0,2 глубины второй ступени окон. В ползунах 5 со стороны нижней ступени выполнены отверстия-углубления 11. Ползуны 5 размещены в окнах 9 с возможностью их радиального перемещения по отношению к продольной оси матрицы 1. Во внешних стенках матрицы 1, напротив отверстий-углублений 11 ползунов 5, выполнены сквозные резьбовые отверстия 12. В отверстиях-углублениях 11 ползунов 5 и сквозных резьбовых отверстиях 12 размещены концы дополнительно введенных цилиндрических пружин сжатия 13, которые зафиксированы в резьбовых отверстиях 12 ввернутыми в них установочными винтами 14, имеющими плоские концы. Плита-основание выполнена с прямоугольным углублением, в которое с усилием вставлены нижние части стенок матрицы 1. Верхние части стенок матрицы 1 стянуты прямоугольной, повторяющей форму и размеры плиты-основания 2, плитой-крышкой 3, в которой выполнено сквозное отверстие для прохода пуансона 4. В наружных стенках матрицы 1 выполнены дополнительные сквозные резьбовые отверстия 15, оси которых находятся в одних плоскостях с осями резьбовых отверстий 12 на расстояниях от них, равных половине расстояния между этими осями. В резьбовых отверстиях 15 размещены упорные болты 16, головки которых находятся с внешней стороны наружных стенок матрицы 1, на упорных болтах 16 размещены контргайки 17.

Устройство выполнено разборным, за исключением наружных стенок матрицы 1, которые соединены при помощи сварных швов 7.

В полости матрицы 1 размещается металлическая заготовка 18 и окружающая ее засыпка из тугоплавкого порошка 19.

Предлагаемое устройство собирают из составляющих его узлов и деталей следующим образом. В окна 9 четырех пластин 8, образующих внутренние стенки матрицы 1, вставляют ползуны 5. Из пластин 8 собирают отрезок квадратной трубы, который с усилием вставляют внутрь отрезка трубы, образованного пластинами 6. Нижние стенки матрицы 1 с усилием вставляют в углубление плиты-основания 2. Поверх верхних стенок матрицы 1 с усилием надевают плиту-крышку 3. Затем при помощи болтов 16 ползуны 5 смещают в направлении центральной оси устройства до упора с внутренними кромками окон 9. Далее в сквозные резьбовые отверстия 12 вставляют пружины 13 до упора с дном отверстий-углублений 11, и пружины 13 прижимают к ползунам 5 при помощи ввинченных в резьбовые отверстия 12 установочных винтов 14. После закрепления в устройстве пружин 13, болты 16 частично вывинчивают из резьбовых отверстий 12 на длину хода подпружиненных ползунов 5, и их положение фиксируют контргайками 17.

Работа заявленного устройства устройства и способ формирования ультрамелкозернистой структуры в металлической заготовке осуществляются следующим образом.

Устройство в сборе (без пуансона) ставят на нижнюю плиту пресса, при помощи которого производится деформационная обработка металлической заготовки. Заполняют нижнюю часть полости матрицы засыпкой из тугоплавкого порошка с размерами частиц 5-3·103 мкм на высоту 0,1-0,5 сжимаемой высоты заготовки. Затем заготовку помещают на засыпку. Заполняют свободное пространство матрицы вокруг заготовки засыпкой до уровня, превышающего верхнюю точку заготовки на 0,1-0,5 ее сжимаемой высоты. Вставляют в матрицу пуансон и производят его перемещение верхней плитой пресса до обеспечения сжатия заготовки на 10-60% (степень сжатия заготовки определяется величиной хода ползунов и видом порошковой засыпки). После снятия давления на пуансон плиту-основание снимают с пресс-формы и выдавливают пуансоном заготовку вместе с порошковой засыпкой. Под действием пружин ползуны возвращаются в исходное состояние, выдавливая засыпку из окон. Затем пресс-форму приводят в исходное рабочее состояние, и этапы деформационной обработки заготовки повторяют, на каждом этапе меняя направление исходной оси образца на ортогональное по отношению к вертикальной оси пуансона. Деформацию образца осуществляют каждый раз вдоль вертикальной оси пуансона, до получения ультрамелкозернистой структуры по всему объему образца.

Контроль зернистости заготовки после каждого этапа обработки производят при помощи оптических и/или электронных приборов на микрошлифах, выполняемых на ее поверхности. Деформация металлической заготовки может осуществляться в интервале температур от 600°С до комнатной. По мере накопления деформации в заготовке температура ее обработки может снижаться ступенчато от двух до восьми раз.

Ниже приводятся примеры деформационной обработки металлических заготовок предлагаемым способом при помощи предлагаемого устройства.

Пример 1. Устройство в сборе (без пуансона) с предварительно отрегулированным упорными болтами (ограничителями хода ползунов) ставили на нижнюю плиту пресса способного развивать давление до 1000 т.с. Производили заполнение нижней части матрицы на высоту 4 мм засыпкой из тугоплавкого порошка с размером частиц до 3 мм, состоящего из 50 вес.% Al2O3+25 вес.% SiO2+20 вес.% TiC+5 вес.% графита. Затем заготовку из титана марки ВТ 1-0, имеющую форму прямоугольного параллепипеда размерами 40×40×60 мм3 помещали на засыпку. Заполняли свободное пространство полости матрицы вокруг заготовки порошковой засыпкой до уровня, превышающего верхнюю точку заготовки на 10 мм. Вставляли в окно верхней плиты-крышки устройства пуансон, и производили его перемещение верхней плитой пресса до обеспечения сжатия заготовки через порошковую засыпку на 50% ее высоты. После снятия давления нижнюю плиту-основание пресс-формы удаляли. Вставляли на ее место вспомогательную плиту, аналогичную плите-крышке, и выдавливают пуансоном металлическую заготовку вместе с порошковой засыпкой. Затем снова приводили пресс-форму в исходное состояние, и этапы деформационной обработки заготовки повторяли до формирования ультрамелкозернистой структуры по всему объему заготовки. При достижении суммарной истинной деформации ln(lо/lк), равной 10,8, где lо/lк - отношение начальной высоты заготовки к конечной, силовое воздействие на заготовку прекращали, так как проводимый на каждом этапе оптический и электронный контроль структуры (на поверхностных микрошлифах) показывал, что на поверхности образца макро- и микротрещины отсутствовали, а структура была измельчена. Дополнительное исследование структуры поверхностей, полученных после резки заготовки в трех ортогональным сечениям, показало, что ее структура однородна по всему объему, а средний размер зерен составлял 0,2 мкм. Последовательное изменение направления деформирования заготовки на каждом этапе обеспечивало практически одинаковую ее деформацию по трем взаимно ортогональным направлениям. Истинная деформация ln(lо/lк) на каждом этапе силового воздействия составляла около 0,4. В заготовке, обработанной способом-прототипом, средний размер зерен составлял 0,3 мкм.

Пример 2. Аналогично примеру 1 устройство в сборе (с заготовкой из никелида титана и засыпкой) без пуансона, и пуансон нагревали в муфельной печи до 600°С. Устройство в сборе (без пуансона) ставили на нижнюю плиту этого же пресса. Производили заполнение нижней части матрицы на высоту 20 мм засыпкой из тугоплавкого порошка с размером частиц до 3 мм, состоящего из 50 вес.% AlN+25 вес.% SiO2+20 вес.% TiB2+5 вес.% графита. Цилиндрическую заготовку из никелида титана высотой 60 мм и диаметром 20 мм помещали на засыпку, заполняли свободное пространство полости матрицы вокруг заготовки засыпкой до уровня, превышающего верхнюю точку заготовки на 30 мм, вставляли в окно плиты-крышки устройства пуансон и производили его перемещение до обеспечения сжатия заготовки через порошковую засыпку на 50% ее высоты. После снятия давления нижнюю плиту-основание удаляли, вставляли на ее место вспомогательную плиту, аналогичную плите-крышке, и выдавливали пуансоном металлическую заготовку вместе с порошковой засыпкой. Затем снова приводили пресс-форму в исходное состояние, и этапы деформационной обработки заготовки повторяли, аналогично примеру 1, до формирования ультрамелкозернистой структуры по всему объему заготовки. При достижении суммарной истинной деформации никелида титана ln(lо/lк), равной 8,4, на поверхности заготовки магистральные трещины отсутствовали. Измерение микротвердости поверхностей, полученных после резки заготовки по нескольким ортогональным сечениям, не выявило отклонений микротвердости более чем на 10% от средней величины. В заготовке, обработанной способом-прототипом, разброс значений микротвердости составлял 15%.

Пример 3. Аналогично примеру 1 заготовку из никелида титана и порошковую засыпку нагревали в муфельной печи до 600°С и горячими закладывали в пресс-форму и вставляли пуансон. Ставили пресс-форму на нижнюю плиту пресса, производили заполнение нижней части полости матрицы засыпкой из тугоплавкого порошка, состоящего из 50 вес.% AlN+25 вес.% SiO2+20 вес.% TiB2+5 вес.% графита, на высоту 20 мм. Заготовку из никелида титана высотой 60 мм и диаметром 20 мм помещали на засыпку, заполняли свободное пространство полости матрицы вокруг заготовки засыпкой до уровня, превышающего верхнюю точку заготовки на 30 мм, вставляли в окно плиты-крышки устройства пуансон и производили его перемещение до обеспечения сжатия заготовки через порошковую засыпку на 50% ее высоты. После снятия давления плиту-основание пресс-формы удаляли. Вставляли на ее место вспомогательную плиту, аналогичную плите-крышке, и выдавливали пуансоном металлическую заготовку вместе с порошковой засыпкой. Затем снова приводили пресс-форму в исходное состояние, и этапы деформационной обработки заготовки повторяли до формирования ультрамелкозернистой структуры по всему объему заготовки.

Деформирование металлической заготовки осуществляли в интервале температур от 600°С до комнатной. По мере накопления деформации в заготовке температуру ее обработки снижали ступенчато восемь раз в последовательности 600, 500, 400, 300, 200, 150, 100, 22°С. При достижении суммарной истинной деформации никелида титана ln(lо/lк), равной 8,4, на поверхности образца магистральные трещины отсутствовали. Измерение микротвердости поверхностей, полученных после резки заготовки по нескольким ортогональным сечениям, не выявило отклонений микротвердости более чем на 10% от средней величины. В заготовке, обработанной способом-прототипом, разброс значений микротвердости составлял 15%.

Пример 4. Аналогично примеру 1 производили заполнение нижней части матрицы засыпкой из тугоплавкого порошка, состоящего из 25 вес.% AlN+25 вес.% SiO2+50 вес.% MgO, на высоту 10 мм, затем заготовку из спеченного алюминия в виде цилиндрического стержня высотой 50 мм и диаметром 45 мм помещали на засыпку, заполняли свободное пространство полости матрицы вокруг заготовки засыпкой до уровня, превышающего верхнюю точку заготовки на 15 мм, вставляли в окно верхней плиты устройства пуансон, помещали устройство в сборе в муфельную печь и нагревали его до температуры 250°С, вынимали пресс-форму из печи, ставили ее на нижнюю плиту пресса и производили перемещение пуансона до обеспечения сжатия заготовки через порошковую засыпку на 40% ее высоты. После снятия давления плиту-основание пресс-формы удаляли. Вставляли на ее место вспомогательную плиту и выдавливали пуансоном металлическую заготовку вместе с порошковой засыпкой. Затем снова приводили пресс-форму в исходное состояние, и этапы деформационной обработки заготовки повторяли до формирования ультрамелкозернистой структуры по всему объему заготовки, для чего осуществляли выборочный оптический и электронный контроль. Суммарная истинная деформация ln(lо/lк) заготовки составила 3,5. Заготовка была без дефектов, на ее поверхности отсутствовали макротрещины и микротрещины. Аналогичная заготовка, обработанная способом-прототипом, при такой же степени ее деформации, разрушилась, а на поверхности ее обломков имелись глубокие макро- и микротрещины.

В предлагаемых способе и устройстве реализуется схема всестороннего равномерного сжатия за счет подпора порошковой засыпкой, что позволяет осуществлять деформацию заготовок как из пластичных, так из малопластичных материалов. Это улучшает деформируемость и повышает однородность структуры металлической заготовки. Подпружиненные ползуны и упорные болты обеспечивают необходимое противодавление и степень деформации в направлениях течения металла.

Предлагаемый способ формирования ультрамелкозернистой структуры в металлической заготовке и устройство для его осуществления позволяют: обрабатывать крупногабаритные металлические заготовки с различными соотношениями размеров, увеличивать выход готового продукта за счет уменьшения неоднородности зеренной структуры и анизотропии по объему заготовки, уменьшать количество поверхностных дефектов в заготовках, а также расширить виды материалов заготовок, обрабатываемых до ультрамелкозернистого состояния.

Таким образом, в предлагаемых способе и устройстве имеются принципиальные отличия и существенные преимущества по отношению к способу-прототипу и устройству-прототипу.

1. Способ формирования ультрамелкозернистой структуры в металлической заготовке путем ее деформационной обработки с подпором, включающий поэтапное сжатие заготовки вертикально сжимающим пуансоном в пресс-форме, содержащей матрицу, снизу ограниченную плоским дном, с полостью для размещения в ней заготовки и предназначенной для обработки заготовки в трех ортогональных направлениях с обеспечением пластического течения материала заготовки по направлениям, не совпадающим с направлением сжимающего усилия, при этом на каждом этапе деформационной обработки заготовку размещают в полости матрицы, сжимают и извлекают деформированную заготовку из полости матрицы, отличающийся тем, что на каждом этапе деформационной обработки заготовки перед ее размещением в полости матрицы производят заполнение нижней части полости матрицы засыпкой из тугоплавкого порошка на 0,1-0,5 сжимаемой высоты заготовки, затем заготовку помещают на засыпку, заполняют засыпкой свободное пространство, образованное между двумя парами ползунов, расположенных в двух взаимно ортогональных направлениях внутри матрицы, и заготовкой до уровня, превышающего верхнюю точку заготовки на 0,1-0,5 сжимаемой высоты, вставляют в матрицу пуансон, перемещают его до обеспечения сжатия заготовки на 10-60% ее высоты, а этапы деформационной обработки заготовки повторяют, меняя направления ее деформации, до формирования ультрамелкозернистой структуры по всему объему заготовки.

2. Способ по п.1, отличающийся тем, что деформирование металлической заготовки осуществляют в интервале температур от 600°С до комнатной.

3. Способ по п.2, отличающийся тем, что по мере накопления деформации в заготовке температуру ее обработки снижают ступенчато от двух до восьми раз.

4. Способ по п.3, отличающийся тем, что размеры частиц порошка засыпки выбирают в пределах 5-3·103 мкм.

5. Устройство для формирования ультрамелкозернистой структуры в металлической заготовке при ее деформационной обработке с подпором, выполненное в виде пресс-формы, содержащей матрицу с прямоугольной плитой-основанием, пуансон и две пары ползунов, расположенных в двух взаимно ортогональных направлениях, отличающееся тем, что стенки матрицы выполнены в форме двух отрезков квадратных труб одинаковой длины, плотно прилегающих друг к другу, каждая из которых составлена из четырех пластин, внешние пластины, образующие наружные стенки матрицы, соединены между собой наружными сварными швами, во внутренних стенках матрицы, образованных внутренними пластинами, выполнены две пары идентичных ортогонально расположенных двухступенчатых прямоугольных окон, у которых внутренние размеры первых ступеней, граничащих с внутренней полостью матрицы, имеют меньшие размеры, чем внутренние размеры вторых, соседних, ступеней, в наружных стенках матрицы с внутренних сторон выполнены прямоугольные углубления, форма сечения которых повторяет форму сечения вторых ступеней окон, ползуны выполнены в форме двухступенчатых прямоугольных пьедесталов, форма верхней ступени каждого из которых повторяет форму первых ступеней окон, а форма сечения нижней ступени - форму сечения вторых ступеней окон, высота нижней ступени пьедестала составляет 0,1-0,2 глубины второй ступени окон, в ползунах со стороны нижней ступени выполнены отверстия-углубления, ползуны размещены в окнах внутренних стенок матрицы с возможностью их радиального перемещения по отношению к продольной оси матрицы, во внешних стенках матрицы напротив отверстий-углублений ползунов выполнены сквозные резьбовые отверстия, в отверстиях-углублениях ползунов и сквозных резьбовых отверстиях размещены концы дополнительно введенных цилиндрических пружин сжатия, которые зафиксированы в резьбовых отверстиях ввернутыми в них установочными винтами с плоскими концами, плита-основание выполнена с прямоугольным углублением, в которое с усилием вставлены нижние части стенок матрицы, а верхние части стенок матрицы стянуты дополнительно введенной прямоугольной, повторяющей форму и размеры плиты-основания матрицы плитой-крышкой, в которой выполнено сквозное отверстие для прохода пуансона, в наружных стенках матрицы выполнены дополнительные сквозные резьбовые отверстия, оси которых находятся в одних плоскостях с осями вышеназванных сквозных резьбовых отверстий на расстояниях от них, равных половине расстояния между этими осями, и в этих резьбовых отверстиях размещены упорные болты, головки которых находятся с внешней стороны наружных стенок матрицы, а на упорных болтах размещены контргайки, и подпор выполнен в виде засыпки из тугоплавкого порошка, заполняющей свободное пространство между ползунами, дном матрицы, пуансоном и заготовкой, при этом нижняя часть полости матрицы заполнена засыпкой порошка на 0,1-0,5 сжимаемой высоты заготовки, и сверху заготовки уровень засыпки превышает верхнюю точку заготовки на 0,1-0,5 сжимаемой высоты.