Способ разделения заготовки из токопроводящего материала

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при разделении токопроводящих материалов дисковым электродом-инструментом. Способ включает подачу дискового электрода-инструмента на разделяемую заготовку под током, подачу электролита и этап разделения заготовки на две части, при этом после этапа разделения заготовки ток выключают, дисковый электрод-инструмент выводят, а разделенные части заготовки поворачивают на 180° вокруг оси, параллельной оси дискового электрода-инструмента, затем включают ток и осуществляют подачу дискового электрода-инструмента до образования параллельных боковых стенок разделенных частей заготовки в режиме, аналогичном этапу разделения заготовки. Способ позволяет повысить точность изготовления детали. 3 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано при разделении токопроводящих материалов дисковым электродом-инструментом.

Известен способ электроабразивной резки по а.с. №1653920, Б.И. №14, 1991 г., по которому положение диска контролируют по его деформации и повышают точность путем снижения силы подачи диска. Недостатком является боковое анодное растворение паза и образование конуса или уклона, повышающего погрешности обработки.

Известен способ резки по а.с. №1641539, по которому обработку выполняют дисковым инструментом малой толщины, где управление положением диска выполняют струей электролита, подаваемой в нужные точки диска по сигналам преобразователей биений. Это позволяет снизить колебания диска в пазе и повысить точность обработки. Недостатком способа является анодное растворение боковых поверхностей паза в заготовке, что вызывает образование уклона (без вращения заготовки) или конуса (при вращении заготовки), что вносит большие погрешности даже при стабильном положении дискового инструмента.

Наиболее близким к заявленному изобретению является способ анодно-механического разрезания [Справочник технолога-машиностроителя в 2-х томах T.1. Под ред. А.Г.Косиловой. М., Машгиз, 1958, с.426], который осуществляется при помощи движущегося металлического катода (диска, ленты), соприкасающегося под небольшим давлением через рабочую среду с поверхностью разрезаемого металла. К недостаткам известного способа относится потеря точности, вызываемая боковым анодным растворением зоны реза в процессе прохождения инструмента, что требует последующей дополнительной доводочной операции.

Изобретение направлено на повышение точности изготовления детали.

Это достигается способом разделения заготовки из токопроводящего материала с помощью дискового электрода-инструмента, включающим подачу дискового электрода-инструмента на разделяемую заготовку под током, подачу электролита и этап разделения заготовки на две части, при этом после этапа разделения заготовки ток выключают, дисковый электрод-инструмент выводят, а разделенные части заготовки поворачивают на 180° вокруг оси, параллельной оси дискового электрода-инструмента, затем включают ток и осуществляют подачу дискового электрода-инструмента до образования параллельных боковых стенок разделенных частей заготовки в режиме, аналогичном этапу разделения заготовки.

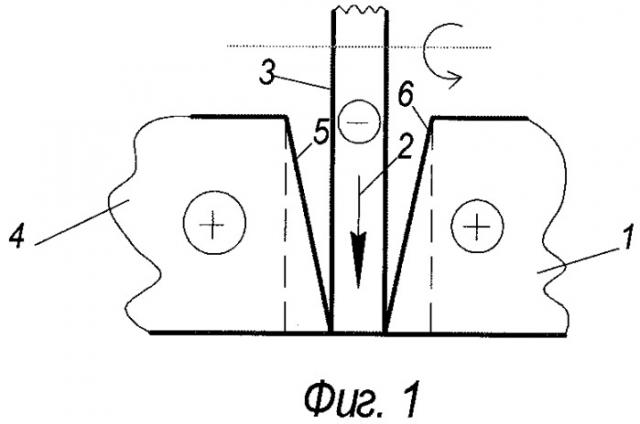

Сущность способа поясняется на фиг.1, 2, и 3.

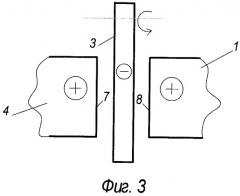

На фиг.1 показано положение дискового инструмента после этапа разделения; на фиг.2 - положение заготовки и инструмента после поворота заготовки; на фиг.3 - положение инструмента после завершения обработки разделенных частей заготовки.

Способ осуществляют следующим образом. Устанавливают заготовку 1 в приспособлении (не показано), включают рабочую подачу 2 дискового инструмента 3, подачу электролита и разделяют под током заготовку 1 на две части, одна из которых становится деталью 4. После разделения выключают ток, заготовку 1 и деталь 4 удерживают в положении после разделения, выводят инструмент 3 из паза со стенками 5 и 6, поворачивают заготовку 1 и деталь 4 вокруг оси, параллельно оси инструмента 3, на 180° (фиг.2), после чего включают ток с полярностью, приведенной на фиг.1 и 3, подачу дискового электрода-инструмента, аналогичную используемой при разделении (фиг.3), в результате чего конусные стенки 5 и 6 удаляются за счет анодного растворения и образуются параллельные стенки 7 и 8, обеспечивающие точность детали 4 и заготовки 1.

Пример конкретного осуществления способа: берут заготовку из вольфрама и режут ее на таблетки. Диаметр таблетки 6 мм, высота 1,2 мм. Дисковый инструмент из латуни Л62 с наружным диаметром 80 мм, толщиной 0,3 мм с кольцевой периферийной зоной из алмазного порошка с размером 50 мкм, нанесенного методом шаржирования с двух сторон с выступанием зерен 0,012-0,015 мм. Обработка осуществлялась при напряжении 5,5 В, силе тока до 10 А, частоте вращения инструмента 2200 1/с, подаче на врезание от 5 до 2 мм/мин, обратная подача инструмента 150 мм/мин, в среде электролита 15% NaNo3. Время обработки 4,2 минуты. Результаты разделения: непараллельность стенок паза снизилась с 0,4 до 0,02 мм, что позволило полностью устранить брак детали.

Предложенным способом целесообразно разделять заготовки из вольфрама, кобальта, платины, магнитных сплавов и других труднообрабатываемых, дефицитных, токопроводящих материалов любой геометрической формы с прямолинейной плоскостью разделения.

Способ разделения заготовки из токопроводящего материала с помощью дискового электрода-инструмента, включающий подачу дискового электрода-инструмента на разделяемую заготовку под током, подачу электролита и этап разделения заготовки на две части, отличающийся тем, что после этапа разделения заготовки ток выключают, дисковый электрод-инструмент выводят, а разделенные части заготовки поворачивают на 180° вокруг оси, параллельной оси дискового электрода-инструмента, затем включают ток и осуществляют подачу дискового электрода-инструмента до образования параллельных боковых стенок разделенных частей заготовки в режиме, аналогичном этапу разделения заготовки.