Инерционно-ударный инструмент (варианты)

Иллюстрации

Показать всеИзобретение относится к инерционному ударному инструменту. Инерционный ударный инструмент включает корпус, ударный элемент, приводной механизм для приведения в действие ударного элемента, амортизатор ударов, упругий элемент и управляющий элемент. Ударный элемент приводится в действие с помощью пневматической пружины. Амортизатор ударов включает в себя груз, который перемещается в положение передачи силы реакции и контактирует с ударным элементом. Упругий элемент предназначен для поглощения силы реакции при перемещении груза от положения передачи силы реакции. Воздействие силы упругости упругого элемента на груз предотвращается управляющим элементом. Груз может контактировать с ударным элементом непосредственно или через промежуточный элемент. Приводной элемент пневматической пружины выполнен с возможностью переключения между рабочим положением и нерабочим положением. Решение направлено на уменьшение вибрации инерционно-ударного инструмента. 2 н. и 8 з.п. ф-лы, 17 ил.

Реферат

Настоящее изобретение относится к инерционно-ударному инструменту для выполнения ковки заготовки и, более конкретно, к инструменту, обеспечивающему амортизацию силы реакции, принимаемой от обрабатываемой детали в ходе операции ковки.

Патентная публикация Японии №8318342 описывает средство амортизации ударной силы, вызванной отдачей вставного долота после ударного перемещения в бурильном молотке. В известном бурильном молотке между осевой торцевой поверхностью цилиндра на стороне корпуса и промежуточным элементом в форме ударного стержня, который ударяет по вставному долоту, расположено резиновое кольцо. Когда вставное долото принимает силу реакции от обрабатываемой детали и отскакивает после ударного перемещения вставного долота, ударный стержень сталкивается с резиновым кольцом. В этот момент резиновое кольцо амортизирует ударную силу за счет упругой деформации. Кроме того, резиновое кольцо также действует как элемент для позиционирования корпуса бурильного молотка относительно обрабатываемой детали в ходе работы молотка. При ударном перемещении вставного долота оконечность вставного долота удерживается прижатой к обрабатываемой детали (вставное долото удерживается в его ударном положении) приложением пользователем прижимающей силы к корпусу бурильного молотка. Цилиндр на стороне корпуса принимает прижимающую силу через резиновое кольцо.

Как описано выше, известное резиновое кольцо имеет функцию амортизации ударной силы, вызванной отдачей вставного долота, и функцию позиционирования бурильного молотка. Для поглощения отдачи вставного долота предпочтительно, чтобы резиновое кольцо было мягким. Напротив, для улучшения точности позиционирования предпочтительно, чтобы резиновое кольцо было твердым. Другими словами, для известного резинового кольца требуются два различных свойства. Трудно обеспечить резиновое кольцо твердостью, которая удовлетворяет оба функциональных требования. В этом пункте требуется дальнейшее усовершенствование.

Соответственно целью настоящего изобретения является создание улучшенного инерционно-ударного инструмента, обеспечивающего уменьшение ударной силы, вызванной отдачей долота после его ударного перемещения.

Эта цель достигается тем, что инерционно-ударный инструмент содержит корпус, ударный элемент, расположенный в конечной области корпуса и предназначенный для выполнения заданного ударного действия на обрабатываемой детали посредством его возвратно-поступательного движения в осевом направлении ударного элемента, приводной механизм для приведения в действие ударного элемента при помощи пневматической пружины, амортизатор ударов, включающий груз, способный перемещаться в положение передачи силы реакции и контактировать с ударным элементом непосредственно или через промежуточный элемент, выполненный из твердого сплава, и упругий элемент, упруго деформируемый при перемещении груза от положения передачи силы реакции для поглощения силы реакции, установочный элемент, свободно установленный на ударном элементе и предназначенный для расположения корпуса относительно обрабатываемой детали, и управляющий элемент, способный предотвращать действие силы упругости упругого элемента на груз вперед за положение передачи силы реакции.

Груз и установочный элемент могут быть расположены параллельно в радиальном направлении и в одном положении на оси ударного элемента.

Инструмент может содержать общий элемент передачи силы реакции, выполненный из твердого сплава и расположенный между ударным элементом и грузом и между ударным элементом и упругим элементом.

Управляющий элемент может включать стопор, способный контактировать с грузом для предотвращения перемещения груза вперед за положение передачи силы реакции.

Ударный элемент может включать ударный стержень, приводимый приводным механизмом, и долото, способное совершать возвратно-поступательное движение при столкновении с ударным стержнем, при этом ударный стержень способен передавать силу реакции от обрабатываемой детали грузу при контакте с грузом.

Ударный элемент может включать ударный стержень, приводимый приводным механизмом, и долото, способное совершать возвратно-поступательное движение при столкновении с ударным стержнем и передавать силу реакции от обрабатываемой детали грузу при контакте с грузом.

Инструмент может дополнительно содержать дополнительный груз, соединенный с корпусом для снижения вибрации посредством совершения возвратно-поступательного движения в направлении движения ударного элемента.

Инструмент может дополнительно содержать приводной элемент пневматической пружины, переключаемый между нерабочим положением, в котором пневматическая пружина не действует, и рабочим положением, в котором пневматическая пружина способна действовать, и подпружинивающий элемент, способный смещать приводной элемент в нерабочее положение.

Промежуточный элемент может быть установлен между ударным элементом с предотвращением его перемещения в осевом направлении ударного элемента относительно корпуса.

Согласно другому варианту выполнения инерционно-ударный инструмент содержит корпус, ударный элемент, расположенный в оконечной области корпуса и предназначенный для выполнения заданного ударного действия на обрабатываемой детали посредством его возвратно-поступательного движения в осевом направлении ударного элемента, приводной механизм для приведения в действие ударного элемента посредством пневматической пружины, амортизатор ударов, включающий груз, способный перемещаться в положение передачи силы реакции и контактировать с ударным элементом непосредственно или через промежуточный элемент, выполненный из твердого сплава, упругий элемент, упруго деформируемый при перемещении груза от положения передачи силы реакции для поглощения силы реакции, и приводной элемент пневматической пружины, переключаемый между нерабочим положением, в котором пневматическая пружина не действует, и рабочим положением, в котором пневматическая пружина действует, и смещающий элемент, способный смещать приводной элемент пневматической пружины в нерабочее положение.

В инструменте согласно изобретению сила реакции передается от ударного элемента грузу, расположенному в положении передачи силы реакции, приблизительно на 100%. Другими словами, сила реакции передается обменом момента между ударным элементом и грузом. Посредством этой передачи силы реакции вызывается перемещение груза назад в направлении действия силы реакции. Перемещающийся назад груз вызывает упругую деформацию упругого элемента и поглощение такой упругой деформацией. В результате, вибрация инерционно-ударного инструмента может быть уменьшена.

Кроме того, согласно изобретению управляющий элемент предотвращает действие силы упругости упругого элемента на груз вперед за положение передачи силы реакции. В результате применения такого управляющего элемента, когда пользователь прилагает силу прижатия вперед к корпусу инструмента в ходе ударного перемещения, излишняя сила для удерживания ударного элемента не требуется даже с применением упругого элемента для поглощения силы реакции. В отличие от механизма предотвращения холостого привода, в котором направленная вперед сила пружин обычно воздействует на ударный элемент, может быть получен эффективный механизм, который может поглощать силу реакции, и в котором сила упругости для поглощения силы реакции не создает какого-либо неблагоприятного эффекта, когда пользователь прижимает ударный элемент к обрабатываемой детали для помещения ударного элемента в ударное положение.

Другие цели, признаки и преимущества настоящего изобретения будут легко понятны при ознакомлении с нижеследующим подробным описанием со ссылками на прилагаемые чертежи, на которых изображено следующее:

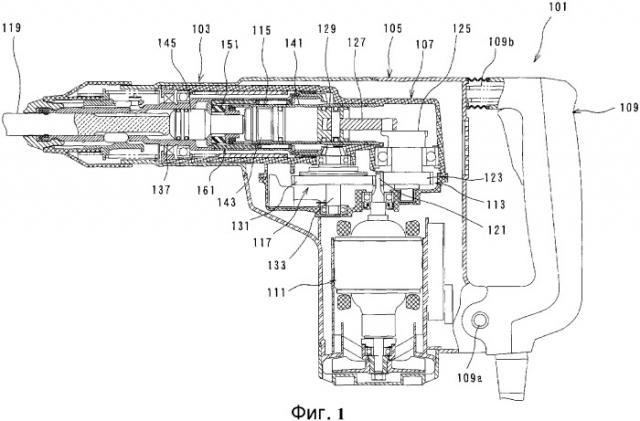

фиг.1 - схематический вид сбоку в сечении электрического бурильного молотка, соответствующий первому варианту осуществления настоящего изобретения, в нагруженном состоянии, в котором ударное долото прижато к обрабатываемой детали;

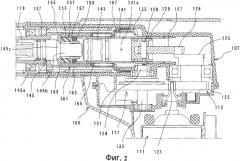

фиг.2 - увеличенный вид в сечении, показывающий существенную часть бурильного молотка;

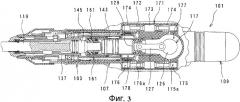

фиг.3 - вид сверху в сечении бурильного молотка, имеющего динамический успокоитель вибрации;

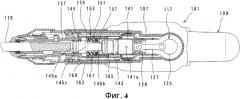

фиг.4 - вид сверху в сечении бурильного молотка в нагруженном состоянии, когда ударное долото прижато к обрабатываемой детали;

фиг.5 - вид в сечении сверху бурильного молотка в ходе действия амортизатора ударов;

фиг.6 - вид в сечении сверху электрического бурильного молотка согласно второму варианту осуществления настоящего изобретения, в нагруженном состоянии, в котором ударное долото прижато к обрабатываемой детали;

фиг.7 - вид в сечении сверху бурильного молотка, соответствующего второму варианту осуществления изобретения, в ходе работы амортизатора ударов;

фиг.8 - увеличенный вид части А, показанной на фиг.6;

Фиг.9 - схематичный вид в сечении сбоку электрического бурильного молотка согласно третьему варианту осуществления настоящего изобретения, в нагруженном состоянии, в котором ударное долото прижато к обрабатываемой детали;

фиг.10 - увеличенный вид в сечении, показывающий существенную часть бурильного молотка;

фиг.11 - вид в сечении сверху, показывающий бурильный молоток в разгруженном состоянии, в котором ударное долото не прижато к обрабатываемой детали;

фиг.12 - вид в сечении сверху, показывающий бурильный молоток в нагруженном состоянии, в котором ударное долото прижато к обрабатываемой детали;

фиг.13 - вид в сечении сверху, показывающий бурильный молоток в ходе действия амортизатора ударов;

фиг.14 - вид в сечении сверху, показывающий электрический бурильный молоток согласно четвертому варианту осуществления настоящего изобретения, в нагруженном состоянии, в котором ударное долото прижато к обрабатываемой детали;

фиг.15 - вид в сечении сверху, показывающий бурильный молоток согласно четвертому варианту осуществления изобретения в ходе действия амортизатора ударов;

фиг.16 - вид в сечении сверху, показывающий электрический бурильный молоток согласно пятому варианту осуществления настоящего изобретения, в нагруженном состоянии, в котором ударное долото прижато к обрабатываемой детали;

фиг.17 - вид в сечении сверху, показывающий бурильный молоток согласно пятому варианту осуществления настоящего изобретения, в ходе действия амортизатора ударов.

Каждый из дополнительных признаков и этапов способа, описанных выше и ниже, может использоваться отдельно или в сочетании с другими признаками и этапами способа для получения усовершенствованных инерционно-ударных инструментов и способа использования таких инструментов и устройств, используемых в них. Типичные примеры осуществления изобретения, в которых использованы многие из этих дополнительных признаков и этапов способа в сочетании, будут теперь описаны подробно со ссылками на чертежи. Это подробное описание дано только для показа специалисту в данной области техники дополнительных деталей для осуществления предпочтительных объектов данного описания и не предназначено для ограничения объема изобретения. Только формула изобретения определяет объем заявленного изобретения. Таким образом, комбинации признаков и этапов, раскрытых в нижеследующем подробном описании, могут не быть необходимыми для осуществления изобретения в самом широком смысле, и вместо этого они даны только для конкретного описания некоторых типичных примеров осуществления изобретения, при этом подробное описание будет теперь дано со ссылками на прилагаемые чертежи.

Со ссылками на фиг.1-5 ниже описан первый вариант осуществления настоящего изобретения.

Как показано в фиг.1, бурильный молоток 101 включает корпус 103, ударное долото 119, с возможностью отсоединения соединенное с оконечной областью (с левой стороны на фиг.1) корпуса 103 при помощи держателя 137, и рукоятку 109, которая удерживается пользователем и соединена с задней оконечной областью (с правой стороны на фиг.1) корпуса 103. Ударное долото 119 удерживается держателем 137 таким образом, что оно может совершать возвратно-поступательное движение относительно держателя 137 в его осевом направлении и не может вращаться относительно держателя 137 в его направлении по окружности. В данном варианте осуществления изобретения для удобства описания сторона ударного долота 119 обозначена как передняя сторона, и сторона рукоятки 109 обозначена как тыльная сторона.

Корпус 103 включает кожух 105 электродвигателя, в котором размещен приводной электродвигатель 111, и кожух 107 зубчатой передачи, в котором размещен механизм 113 преобразования движения, механизм 117 передачи мощности и ударный механизм 115. Механизм 113 преобразования движения приспособлен для соответствующего преобразования выходного вращающего момента приводного электродвигателя 111 в прямолинейное движение и затем для передачи его ударному механизму 115. В результате создается ударная сила в осевом направлении ударного долота 119 через ударный механизм 115. Кроме того, скорость вращения на выходе приводного электродвигателя 111 соответственно 10 понижается механизмом 117 передачи мощности и затем передается ударному долоту 119. В результате вызывается вращение ударного долота 119 в направлении по окружности. Рукоятка 109 имеет, в целом, U-образную форму в виде сбоку и имеет нижний конец и верхний конец. Нижний конец рукоятки 109 с возможностью поворота соединен с нижней частью заднего конца кожуха 105 электродвигателя при помощи шарнира 109а, а верхний конец соединен с верхней частью заднего конца кожуха 105 электродвигателя при помощи упругой пружины 109b для поглощения вибрации. Таким образом, передача вибрации от корпуса 103 к рукоятке 109 уменьшена.

На фиг.2 показан увеличенный вид в сечении, показывающий существенную часть бурильного молотка 101. Механизм 113 преобразования движения включает ведущее зубчатое колесо 121, которое вращается в горизонтальной плоскости приводным электродвигателем 111, ведомое зубчатое колесо 123, которое входит в зацепление с ведущим зубчатым колесом 121, кривошипный диск 125, который вращается вместе с ведомым зубчатым колесом 123 в горизонтальной плоскости, плечо 127 кривошипа, которое свободно соединено одним концом с кривошипным диском 125 через вал 126 эксцентрика в положении, смещенном на заданное расстояние от центра вращения кривошипного диска 125, и приводной элемент в форме поршня 129, установленный на другом конце плеча 127 кривошипа через соединительный вал 128. Механизм 113 преобразования движения представляет собой признак, который соответствует "приводному механизму", соответствующему настоящему изобретению. Кривошипный диск 125, плечо 127 кривошипа и поршень 129 формируют кривошипно-шатунный механизм.

Механизм 117 передачи мощности включает ведущее зубчатое колесо 121, приводимое в действие приводным электродвигателем 111, передаточное зубчатое колесо 131, входящее в зацепление с ведущим зубчатым колесом 121, передаточный вал 133, вращающийся в горизонтальной плоскости вместе с передаточным зубчатым колесом 131, малое коническое зубчатое колесо 134, установленное на передаточном валу 133, большое коническое зубчатое колесо 135, входящее в зацепление с малым коническим зубчатым колесом 134, и держатель 137, вращающийся вместе с большим коническим зубчатым колесом 135 в вертикальной плоскости. Бурильный молоток 101 может быть переключен между режимом ковки и режимом ударного бурения. В режиме ковки бурильный молоток 101 выполняет ударное действие на обрабатываемой детали, прилагая только ударную силу к ударному долоту 119 в его осевом направлении. В режиме ударного бурения бурильный молоток 101 выполняет операцию ударного бурения на обрабатываемой детали, прилагая ударную силу в осевом направлении и силу вращения в направлении по окружности к ударному долоту 119. Эта конструкция бурильного молотка 101 прямо не связана с настоящим изобретением и, таким образом, не будет описана с дальнейшей детализацией. Обрабатываемая деталь на чертежах не показана.

Ударный механизм 115 включает ударник 143, который с возможностью скольжения расположен вместе с поршнем 129 в канале цилиндра 141. Ударник 143 приводится в действие при помощи пневматической пружины воздушной камеры 141a цилиндра 141, что вызывается скользящим движением поршня 129. Ударник 143 в таком случае сталкивается (ударяет) с промежуточным элементом в форме ударного стержня 145, который с возможностью скольжения расположен в держателе 137, и передает ударную силу ударному долоту 119 через ударный стержень 145. Ударный стержень 145 и ударное долото 119 представляют собой такой признак изобретения как "ударный элемент". Ударный стержень 145 включает часть 145а большого диаметра, часть 145b малого диаметра и коническую часть 145с. Часть 145а большого диаметра входит в плотный контакт с внутренней поверхностью держателя 137, в то время как заданное пространство образовано между частью 145b малого диаметра и внутренней периферийной поверхностью держателя 137. Коническая часть 145с сформирована в граничном районе между частями 145а и 145b обоих диаметров. Ударный стержень 145 расположен в держателе 137 с такой ориентацией, что часть 145а большого диаметра находится на передней стороне, и часть 145b малого диаметра находится на задней стороне.

Бурильный молоток 101 включает установочный элемент 151, который позиционирует корпус 103 относительно обрабатываемой детали посредством контактирования с ударным стержнем 145, когда ударный стержень 145 отталкивается назад (к поршню 129) вместе с ударным долотом 119 в нагруженном состоянии, в котором ударное долото 119 прижато к обрабатываемой детали прижимающей силой пользователя, прилагаемой вперед к корпусу 103. Установочный элемент 151 представляет собой узел, включающий упругий элемент в виде резинового кольца 153, переднюю шайбу 155 из твердого сплава, соединенную с передней в осевом направлении поверхностью резинового кольца 153, и заднюю шайбу 157 из твердого сплава, соединенную с задней в осевом направлении поверхностью резинового кольца 153. Установочный элемент 151 свободно установлен на часть 145b малого диаметра ударного стержня 145.

Когда ударный стержень 145 отталкивается назад, его коническая часть 145с входит в контакт с передней металлической шайбой 155 установочного элемента 151, и задняя металлическая шайба 157 входит в контакт с передним концом цилиндра 141. Таким образом, резиновое кольцо 153 установочного элемента 151 упруго соединяет ударный стержень 145 с цилиндром 141, который неподвижно установлен на кожухе 107 зубчатой передачи. Передняя металлическая шайба 155 имеет конический канал. Когда ударный стержень 145 отталкивается назад, коническая поверхность передней металлической шайбы 155 входит в плотный контакт с конической частью 145с ударного стержня 145. Кроме того, задняя металлическая шайба 157 имеет в целом шляпкообразную форму, имеющую цилиндрическую часть заданной длины, которая посажена в часть 145b малого диаметра ударного стержня 145, и фланец, который отступает в радиальном направлении наружу от цилиндрической части. Задняя поверхность фланца находится в контакте с осевым передним концом цилиндра 141 через распорный элемент 159.

Бурильный молоток 101, соответствующий этому варианту осуществления настоящего изобретения, включает амортизатор 161 ударов для смягчения ударной силы (силы реакции), которая вызвана отдачей ударного долота 119 после его ударного перемещения в ходе операции ковки на обрабатываемой детали. Амортизатор 161 ударов включает цилиндрический груз 163 из твердого сплава, который входит в контакт с ударным стержнем 145 через переднюю металлическую шайбу 155, и спиральную пружину 165, которая в нормальном положении смещает цилиндрический груз 163 к ударному стержню 145 (вперед). Цилиндрический груз 163, спиральная пружина 165 и передняя металлический шайба 155 представляют собой такие признаки настоящего изобретения как "груз", "упругий элемент" и "промежуточный элемент".

Цилиндрический груз 163 расположен между внешней поверхностью установочного элемента 151 и внутренней поверхностью держателя 137 и может передвигаться в осевом направлении ударного долота. Перемещение груза 163 направляется по внутренней поверхности держателя 137. В частности, цилиндрический груз 163 и установочный элемент 151 расположены параллельно в радиальном направлении и в том же положении на оси ударного долота 119. Цилиндрический груз 163 проходит дальше назад от внешней периферийной области установочного элемента 151 к внешней передней области цилиндра 141. Между задней частью груза 163 и держателем 137 расположена спиральная пружина 165 под заданной начальной нагрузкой. Таким образом, цилиндрический груз 163 подпружинен вперед, и его передний конец находится в нормальном положении в контакте со ступенчатым стопором 169 контроля положения, сформированным в держателе 137 таким образом, что предотвращается продвижение груза 163 за его ударное положение. Другими словами, смещающая сила (сила упругости) спиральной пружины 165, которая смещает груз 163 вперед, контролируется для предотвращения существенного действия вперед за ударное положение груза 163. Ударное положение здесь относится к положению, в котором ударник 143 сталкивается (ударяет) с ударным стержнем 145. Это ударное положение совпадает с положением, в котором сила реакции от ударного стержня 145 передается грузу 163. Это ударное положение представляет собой такой признак настоящего изобретения как "положение передачи силы реакции". Кроме того, стопор 169 контроля положения представляет собой такой признак изобретения как "управляющий элемент".

В нагруженном состоянии, в котором ударный стержень 145 отталкивается назад вместе с ударным долотом 119, осевой передний конец цилиндрического груза 163 входит в поверхностный контакт с радиально-наружной частью задней поверхности передней металлической шайбы 155 установочного элемента 151. В частности, цилиндрический груз 163 находится в контакте с ударным стержнем 145 посредством передней металлической шайбы 155. Таким образом, когда вызывается отдача ударного долота 119 и ударного стержня 145 при приеме силы реакции от обрабатываемой детали после ударного перемещения, сила реакции от ударного стержня 145 передается цилиндрическому грузу 163, который находится в контакте с ударным стержнем 145 через переднюю металлическую шайбу 155. Передняя металлическая шайба 155 формирует элемент, передающий силу реакции, и имеет больший диаметр, чем наружный диаметр резинового кольца 153. Таким образом, осевой передний конец цилиндрического груза 163 находится в контакте с внешним районом передней металлической шайбы 155 снаружи от внешней поверхности резинового кольца 153 передней металлической шайбы 155. Когда цилиндрический груз 163 перемещается назад при приеме силы реакции от ударного стержня 145, спиральная пружина 165 отталкивается цилиндрическим грузом 163. В результате, спиральная пружина 165 упруго деформируется и поглощает силу реакции. Один осевой конец спиральной пружины 165 удерживается в контакте с осевой поверхностью задней части цилиндрического груза 163, и другой осевой конец находится в контакте с принимающим пружину кольцом 167, прикрепленным к держателю 137.

Кроме того, согласно этому варианту осуществления настоящего изобретения, как показано в фиг.3, бурильный молоток 101 включает пару динамических элементов 171 уменьшения вибрации. Элементы 171 на обеих сторонах от оси ударного долота 119 имеют одинаковую конструкцию. Каждый из элементов 171 главным образом включает цилиндрический корпус 172, который расположен смежно с корпусом 103, груз 173, который расположен в цилиндрическом корпусе 172, и смещающие пружины 174, которые расположены на правой и левой сторонах груза 173. Груз 173 представляет собой такой признак изобретения как "груз, уменьшающий вибрацию". Смещающие пружины 174 прилагают силу сжатия пружины к грузу 173 в направлении друг к другу, когда груз 173 движется в осевом направлении цилиндрического корпуса 172 (в осевом направлении ударного долота 119). Элемент 171, имеющий указанную выше конструкцию, служит для уменьшения импульсной и циклической вибрации, вызванной приведением в действие ударного долота 119. В частности, груз 173 и смещающие пружины 174 служат элементами для снижения вибрации в элементе 171 и взаимодействуют для пассивного снижения вибрации корпуса 103 бурильного молотка 101, к которому прилагается определенная внешняя сила (вибрация). Таким образом, вибрация бурильного молотка 101 в этом варианте осуществления изобретения может быть эффективно ослаблена или уменьшена.

Кроме того, в динамическом элементе 171 уменьшения вибрации в этом варианте осуществления изобретения на обеих сторонах груза 173 в цилиндрическом кожухе 172 расположены первая приводная камера 175 и вторая приводная камера 176. Первая приводная камера 175 сообщается с кривошипной камерой 177 через первую часть 175а для сообщения. Кривошипная камера 177 обычно герметична и изолирована от внешней среды. Вторая приводная камера 176 сообщается с пространством 178 для размещения цилиндра кожуха 107 зубчатой передачи через вторую часть 176а и по существу с атмосферой. Когда приводится в действие механизм 113 преобразования движения, давление внутри кривошипной камеры 177 колеблется. Такие колебания давления вызываются, когда поршень 129, формирующий механизм 113 преобразования движения, совершает линейное движение внутри цилиндра 141. Колеблющееся давление, вызванное внутри кривошипной камеры 177, передается от первой части 175а для сообщения первой приводной камере 175, и груз 173 элемента 171 активно приводится в действие. Таким образом, динамический элемент 171 уменьшения вибрации выполняет функцию снижения вибрации. В частности, элемент 171 является механизмом активного снижения вибрации для уменьшения вибрации вынужденной вибрацией, когда груз 173 активно приводится в действие. Таким образом, вибрация, которая вызвана в корпусе 103 в ходе операции ковки, может дополнительно эффективно уменьшаться или смягчаться.

Ниже описано действие бурильного молотка 101, имеющего описанную выше конструкцию. Когда приводной электродвигатель 111 (фиг.1) приводится в действие, выходной вращающий момент приводного двигателя 111 вызывает вращение ведущего зубчатого колеса 121 в горизонтальной плоскости. При вращении ведущего зубчатого колеса 121 кривошипный диск 125 вращается в горизонтальной плоскости через ведомое зубчатое колесо 123, которое входит в зацепление с ведущим зубчатым колесом 121. В таком случае, поршень 129 со скольжением совершает возвратно-поступательное движение в цилиндре 141 под действием плеча 127 кривошипа. Ударник 143 совершает возвратно-поступательное движение в цилиндре 141 и сталкивается (ударяет) с ударным стержнем 145 под действием пневматической пружины внутри цилиндра 141 в результате скользящего движения поршня 129. Кинетическая энергия ударника 143, которая вызвана столкновением с ударным стержнем 145, передается ударному долоту 119. Таким образом, ударное долото 119 выполняет ударное перемещение в его осевом направлении, и выполняется ударное действие на обрабатываемой детали.

Когда бурильный молоток 101 приводится в действие в режиме ударного бурения, ведущее зубчатое колесо 121 вращается выходным вращающим моментом приводного двигателя 111, и передаточное зубчатое колесо 131, которое входит в зацепление с ведущим зубчатым колесом 121, вращается вместе с передаточным валом 133 и малым коническим зубчатым колесом 134 в горизонтальной плоскости. Большое коническое зубчатое колесо 135, которое входит в зацепление с малым коническим зубчатым колесом 134, в этом случае вращается в вертикальной плоскости, что, в свою очередь, вызывает вращение держателя 137 и ударного долота 119, удерживаемого держателем 137, вместе с большим коническим зубчатым колесом 135. Таким образом, в режиме ударного бурения ударное долото 119 выполняет ударное перемещение в осевом направлении и вращательное движение в направлении по окружности таким образом, что на обрабатываемой детали выполняется операция ударного бурения.

Описанная выше операция выполняется в состоянии, в котором ударное долото 119 прижато к обрабатываемой детали, и в котором ударное долото 119 и держатель 137 отталкиваются назад, как показано на фиг.1-4. Ударный стержень 145 отталкивается назад, когда держатель 137 отталкивается назад. Ударный стержень 145 в таком случае входит в контакт с передней металлической шайбой 155 установочного элемента 151, и задняя металлическая шайба 157 входит в контакт с передним концом цилиндра 141. В частности, цилиндр 141 на стороне корпуса 103 принимает силу отталкивания ударного долота 119 таким образом, что корпус 103 позиционируется относительно обрабатываемой детали. В этом состоянии осуществляется ударное действие или операция ударного бурения. В этот момент, как описано выше, передняя торцевая поверхность цилиндрического груза 163 амортизатора 161 ударов удерживается в контакте с задней поверхностью передней металлической шайбы 155 установочного элемента 151.

После ударного перемещения ударного долота 119 на обрабатываемую деталь происходит отдача ударного долота 119 силой реакции от обрабатываемой детали. Эта отдача вызывает воздействие на ударный стержень 145 направленной назад силы реакции. В этот момент цилиндрический груз 163 амортизатора 161 ударов находится в контакте с ударным стержнем 145 через переднюю металлический шайбу 155 установочного элемента 151. Таким образом, в этом состоянии контакта через переднюю металлическую шайбу 155 сила реакции ударного стержня 145 передается цилиндрическому грузу 163. Другими словами, происходит обмен количеством движения между ударным стержнем 145 и цилиндрическим грузом 163. Благодаря такой передаче силы реакции, ударный стержень 145 остается по существу неподвижным в ударном положении, в то время как цилиндрический груз 163 движется назад в направлении действия силы реакции. Как показано на фиг.5, перемещающийся назад цилиндрический груз 163 упруго деформирует спиральную пружину 165, и сила реакции груза 163 поглощается такой упругой деформацией.

В этот момент сила реакции ударного стержня 145 также воздействует на резиновое кольцо 153, удерживаемое в контакте с ударным стержнем 145 через переднюю металлическую шайбу 155. В целом, коэффициент передачи силы одного объекта повышен согласно модулю Юнга другого объекта, помещенного в контакт с одним объектом. Согласно этому варианту осуществления настоящего изобретения цилиндрический груз 163 амортизатора 161 ударов выполнен из твердого сплава и имеет высокий модуль Юнга, в то время как резиновое кольцо 153, выполненное из резины, имеет низкий модуль Юнга. Таким образом, большая часть силы реакции ударного стержня 145 передается цилиндрическому грузу 163, который имеет высокий модуль Юнга и который помещен в контакт с металлическим ударным стержнем 145 через твердую переднюю металлическую шайбу 155. Таким образом, ударная сила, вызванная отдачей ударного долота 119 и ударного стержня 145, может эффективно поглощаться перемещением назад цилиндрического груза 163 и упругой деформацией спиральной пружины 165, которая вызвана перемещением цилиндрического груза 163. В результате, вибрация бурильного молотка 101 может снижаться.

Таким образом, согласно этому варианту осуществления настоящего изобретения большая часть силы реакции, которую ударное долото 119 и ударный стержень 145 принимают от обрабатываемой детали после ударного перемещения, передается от ударного стержня 145 цилиндрическому грузу 163. Ударный стержень 145 находится по существу в состоянии покоя при рассмотрении с ударного положения. Таким образом, лишь малая сила реакции воздействует на резиновое кольцо 153. Соответственно только небольшая величина упругой деформации вызывается в резиновом кольце 153 такой силой реакции, и последующее отталкивание также уменьшается. Кроме того, сила реакции ударного стержня 145 может поглощаться амортизатором 161 ударов, который включает цилиндрический груз 163 и спиральную пружину 165. Таким образом, резиновое кольцо 153 может быть выполнено жестким. В результате, такое резиновое кольцо 153 может обеспечивать правильное позиционирование корпуса 103 относительно обрабатываемой детали.

Кроме того, согласно этому варианту осуществления настоящего изобретения стопор 169 контролирует подпружинивающую силу спиральной пружины 165 таким образом, что по существу предотвращается действие силы смещения вперед за ударное положение. Таким образом, в ходе ударного перемещения, когда пользователь прилагает прижимающее усилие к корпусу 103 для удерживания ударного долота 119 и ударного стержня 145 в ударном положении, даже при применении спиральной пружины 165 для поглощения силы реакции, излишняя сила для удерживания ударного долота 119 и ударного стержня 145 не требуется. В отличие от такой конструкции, как механизм предотвращения холостого привода, в котором направленная вперед сила пружины обычно воздействует на ударное долото 119 и ударный стержень 145 в ходе ударного перемещения, может быть получен эффективный механизм, в котором сила упругости для поглощения силы реакции не дает неблагоприятного эффекта.

Кроме того, согласно этому варианту осуществления настоящего изобретения переднее положение цилиндрического груза 163 механически контролируется стопором 169. Таким образом, в этом состоянии, в котором сила смещения спиральной пружины 165 прилагается к цилиндрическому грузу 163, цилиндрический груз 163 контролируется для предотвращения его перемещения за ударное положение. Таким образом, могут быть облегчены задания установок для поглощения силы реакции, включая задания силы смещения спиральной пружины 165 или веса цилиндрического груза 163.

Кроме того, согласно этому варианту осуществления настоящего изобретения сила реакции от обрабатываемой детали передается цилиндрическому грузу 163 через ударное долото 119 и ударный стержень 145. Таким образом, сила реакции от обрабатываемой детали может передаваться в сконцентрированной форме цилиндрическому грузу 163 без рассеивания на полпути в передаточном канале. В результате, эффективность передачи силы реакции цилиндрическому грузу 163 увеличивается таким образом, что функция поглощения ударов может быть усилена.

Кроме того, цилиндрический груз 163 и установочный элемент 151 расположены параллельно в радиальном направлении и в одном положении на оси ударного долота 119. Таким образом, может быть получена эффективная конфигурация для экономии пространства. Кроме того, ударный стержень 145 входит в контакт с цилиндрическим грузом 163 и резиновым кольцом 153 через общую пластину из твердого сплава или переднюю металлическую шайбу 155. Таким образом, сила реакции ударного стержня 145 может передаваться от одной точки двум элементам через общий элемент, то есть от ударного стержня 145 цилиндрическому грузу 163 и резиновому кольцу 153 через переднюю металлическую шайбу 155. Кроме того, конструкция может быть упрощена.

Со ссылками на фиг.6-8 ниже описан второй вариант осуществления настоящего изобретения. Во втором варианте осуществления изобретения сила реакции (отдача), вызванная в ходе ударного перемещения, передается от ударного долота 119 амортизатору 161 ударов, и, за исключением этого момента, второй вариант осуществления изобретения имеет такую же конструкцию, как и первый вариант осуществления изобретения. Таким образом, компоненты и элементы во втором варианте осуществления изобретения, которые по существу идентичны указанным в первом варианте осуществления изобретения, обозначены такими же ссылочными позициями, как в первом варианте осуществления изобретения, и не описаны или описаны лишь кратко.

В этом варианте осуществления изобретения ударный стержень 145 имеет часть 145а большого диаметра в середине в его осевом направлении и части 145b, 145d малого диаметра с задней и передней сторон от части 145а большого диаметра. Кроме того, в граничном районе между задней частью 145b малого диаметра и частью 145а большого диаметра сформирована коническая часть 145с. Коническая поверхность передней металлической шайбы 155 установочного элемента 151 удерживается в контакте с конической частью 145с. Передняя часть 145d малого диаметра ударного стержня 145 имеет наружный диаметр, котор