Способ заправки двигательной установки космического аппарата ксеноном и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к наземному оборудованию для дозированного заполнения емкостей сжатыми газами и может быть использовано для заправки баков космических аппаратов ксеноном, предназначенным для применения в качестве рабочего тела в плазменных двигателях. Способ, согласно изобретению, заключается в обеспечении перетекания ксенона из заправочного баллона в заправляемый бак. После выравнивания давлений в заправочном баллоне и заправляемом баке дозаправку производят принудительным перекачиванием ксенона. Заправляемый бак встроен в конструкцию космического аппарата, а заправочный баллон и перекачивающее устройство установлены на весы. Устройство, согласно изобретению, имеет небольшие габариты и массу. Технический результат изобретений состоит в возможности производить высокоточную и высокочистую заправку ксеноном баков, встроенных в конструкцию космического аппарата, в повышении мобильности и упрощении средств заправки. 2 н. и 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам для дозированного заполнения емкостей сжатыми газами и может быть использовано для заправки баков космических аппаратов ксеноном, предназначенным для применения в качестве рабочего тела в плазменных двигателях.

Известна установка для заполнения баков космического аппарата ксеноном, содержащая тепловой компрессор, включающий резервуар, охлаждающее устройство, предназначенное для сжижения некоторого количества ксенона, введенного в резервуар, и нагревательное устройство, предназначенное для нагрева указанного количества газа в резервуаре. Тепловой компрессор соединен с источником заправленного газа через первый клапан и с заправляемым баком через теплообменник и второй клапан. К охлаждающему устройству теплового компрессора подводится хладагент, в данном случае жидкий азот, а к нагревательному устройству подводится электроэнергия. При этом тепловой компрессор может быть установлен на весы (см. патент Франции №2769354, кл. F17С 5/00, 1999). Описанная установка не имеет подвижных частей, проста по конструкции и компактна, однако для сжижения и последующего выпаривания заправляемого ксенона требуется подвод специального хладагента и силовой электроэнергии. Из-за ограниченной скорости сжижения и выпаривания производительность установки невелика. Применение специального хладагента требует наличия системы подачи и регулирования расхода хладагента, что усложняет конструкцию установки. Сложность контроля количества жидкой фазы ксенона в тепловом компрессоре затрудняет определение момента, когда необходимо переходить от сжижения ксенона к выпариванию и от выпаривания снова к сжижению, что приводит к увеличению времени заправки в случае, если выдача дозы производится в несколько приемов, а так обычно и происходит, если принять во внимание относительно небольшой объем резервуара теплового компрессора. Кроме того, выдача дозы в несколько приемов из установленного на весы теплового компрессора приводит к тому, что погрешность выдачи дозы равна сумме погрешностей отдельных взвешиваний и может достигать значительной величины, если заправляемая доза в несколько раз превышает вместимость резервуара теплового компрессора. Дополнительную погрешность вносит неопределенность количества ксенона, ушедшего из теплового компрессора и учтенного на весах, но не попавшего в заправляемый бак, а оставшегося в трубопроводах между тепловым компрессором и заправляемым баком. При выпаривании сжиженного газа в ограниченном объеме может развиваться очень большое давление, поэтому в описываемой установке для обеспечения безопасности необходимо применение специальных предохранительных устройств, срабатывание которых грозит несанкционированными утечками ксенона и срывом процесса заправки. Наконец в описываемой установке не приняты меры по исключению попадания атмосферного воздуха в трубопроводы при подстыковке установки к источнику ксенона и к заправляемому баку.

Известен способ заправки двигательных установок космического аппарата ксеноном, заключающийся в том, что заправка происходит путем перетекания ксенона из заправочного бака в заправляемый бак с последующей дозаправкой после выравнивания давлений в заправочном и заправляемом баках, причем дозаправка производится при температуре ниже критической и режиме принудительного перекачивания и непосредственном контроле дозы заправки, а перед установкой заправленного бака на космический аппарат сжиженный газ путем нагрева переходят в газовое состояние. Известно также устройство для осуществления этого способа, содержащее заправочный бак, соединенный заправочной магистралью с заправляемым баком, с двумя однонаправленными обратными клапанами, установленными на заправочной магистрали, между которыми расположен аккумулятор давления, выполненный в виде двух емкостей, разделенных мембраной. Одна из этих емкостей связана с заправочной магистралью, а другая через электропневмоклапан - с источником давления, причем электропневмоклапан связан с сигнализатором давления и сигнализатором спада давления. На заправочной магистрали между обратным клапаном и заправляемым баком имеется теплообменник, а между заправочным баком и другим обратным клапаном - дроссель. Заправляемый бак установлен на весах в термостатируемом контейнере, который связан через дроссель с источником давления (см. заявка на изобретение №2004110669 кл. В63Н 1/00, 2005 - прототип).

Описанный способ и устройство для его осуществления отличается высокой точностью позирования, потому что заправляемый бак установлен на весы и контролируется непосредственно величина выданной дозы. Однако способ непригоден для заправки бака, встроенного в конструкцию космического аппарата. В то же время, так как заправка является заключительной операцией подготовки космического аппарата, то предпочтительнее заправлять бак, уже установленный на космический аппарат и прошедший вместе с ним все проверки. Масса конструкции космического аппарата в десятки раз превышает дозу заправляемого ксенона, поэтому если на весы устанавливать космический аппарат, то необходимо брать весы большой грузоподъемности, которые имеют невысокую точность относительно измеряемой дозы заправки. Холодильный агрегат значительно усложняет конструкцию устройства. Участие в процессе заправки сжиженного ксенона требует применения эффективной теплоизоляции. Перекачивающее устройство, состоящее из аккумулятора давления, двух обратных клапанов и электропневмоклапана, отличается простотой устройства, исключает загрязнение ксенона атмосферным воздухом и не нуждается в предохранительных устройствах в ксеноновом тракте, так как в этой конструкции давление ксенона не может превышать давления управляющего воздуха. Но такое устройство имеет и ряд недостатков. Оно не обеспечивает непрерывности процесса заправки из-за наличия холостого хода, когда идет заполнение ксеноновой полости аккумулятора давления, что значительно снижает производительность. Моменты достижения максимального и минимального давлений в управляющей (воздушной) полости аккумулятора давления не совпадают по времени с моментами достижения мембраной крайних положений, поэтому между моментом получения сигнала от сигнализатора давления или сигнализатора спада давления и моментом переключения электропневмоклапана должна быть временная задержка, гарантирующая, что мембрана достигла крайнего положения. Нахождение мембраны в крайних точках не контролируется, поэтому после достижения крайнего положения мембрана какое-то время остается неподвижной и процесс перекачки останавливается. Таким образом, рабочий ход заметно меньше половины всего времени цикла, что также снижает производительность. Применение мембраны в перекачивающем устройстве позволяет надежно изолировать ксенон от загрязнения воздухом, однако в случае применения эластичной (например резиновой) мембраны есть вероятность загрязнения ксенона материалом мембраны, а привод с металлической мембраной отличается относительно небольшим ходом и, вследствие этого, имеет малый рабочий объем. Чем меньше рабочий объем, тем больше ходов мембраны требуется для перекачки одной и той же дозы, но максимальное количество ходов ограничено ресурсом электропневмоклапана и самой мембраны. Увеличение диаметра мембраны с целью увеличения рабочего объема приводит к возрастанию нагрузок от давления на торцевые стенки аккумулятора давления. В результате для обеспечения прочности приходится увеличивать толщину стенок, а это приводит к увеличению массы. В этой конструкции также не приняты меры по исключению попадания атмосферного воздуха в трубопроводы при подстыковке к источнику ксенона и к заправляемому баку.

Предлагается способ заправки двигательных установок космических аппаратов ксеноном, заключающийся в том, что заправка происходит путем перетекания ксенона из заправочного баллона в заправляемый бак с последующей дозаправкой с помощью принудительного перекачивания после выравнивания давлений в заправочном баллоне и заправляемом баке, причем бак встроен в конструкцию космического аппарата, а заправочный баллон и перекачивающее устройство установлены на весы. Перед выдачей дозы заправочный трубопровод между весами и заправляемым баком заполняется ксеноном с плотностью, которая ожидается в заправляемом баке (и заправочном трубопроводе) после выдачи дозы, после чего показания весов обнуляются. О величине выданной в заправляемый бак дозы ксенона судят по количеству ксенона, ушедшего с весов. Предлагается также устройство для осуществления этого способа, содержащее заправочный баллон, соединенный с заправляемым баком заправочным трубопроводом, снабженным перекачивающим устройством с пневматическим приводом, причем заправочный баллон и перекачивающее устройство установлены на весы. На входном участке заправочного трубопровода между заправочным баллоном и перекачивающим устройством имеется вентиль, а на выходном участке заправочного трубопровода между перекачивающим устройством и заправляемым баком имеются вентиль, теплообменник, датчик температуры и датчик давления (манометр). Выход перекачивающего устройства соединен с заправочным баллоном трубопроводом, снабженным запорным устройством (вентилем или клапаном). Перекачивающее устройство выполнено в виде двух соосных цилиндров, снабженных поршнями, соединенными общим штоком, пропущенным через перегородку, разделяющую цилиндры. Каждый поршень делит соответствующий цилиндр на две полости переменного объема. Каждая полость по обе стороны поршня одного цилиндра (выполняющего функцию насоса) снабжена входным и выходным обратными клапанами, а каждая полость по обе стороны поршня другого цилиндра (выполняющего функцию пневмопривода) соединена через электропневмоклапаны с источником сжатого воздуха, причем на трубопроводах, соединяющих электропневмоклапаны с соответствующими полостями цилиндра перекачивающего устройства, установлены дроссельные шайбы. Дренажные выходы электропневмоклапанов соединены с входом вторичной полости теплообменника, а выход вторичной полости теплообменника открыт в атмосферу. Перекачивающее устройство снабжено сигнализаторами конечного положения поршней. Шток перекачивающего устройства уплотнен в перегородке, разделяющей цилиндры, либо двумя последовательно установленными уплотнениями, причем полость между уплотнениями соединена каналом с атмосферой, либо тремя последовательно установленными уплотнениями, причем полость между средним и крайним со стороны пневмопривода уплотнениями соединена каналом с атмосферой, а полость между средним и другим крайним (со стороны насосной части) уплотнениями соединена каналом с устройством, контролирующим утечки ксенона через уплотнение. Входной участок заправочного трубопровода (между заправочным баллоном и вентилем на входе перекачивающего устройства) и выходной участок заправочного трубопровода (между заправляемым баком и вентилем на выходе перекачивающего устройства) соединены через соответствующие вентили с вакуумным насосом.

Предлагаемый способ заправки ксеноном двигательной установки космических аппаратов и устройство для его реализации позволяют производить заправку ксеноном баков, встроенных в конструкцию космического аппарата, с обеспечением высокой точности дозирования и высокой чистоты заправляемого ксенона, при этом не требуется применение холодильного агрегата или подвод хладагента, в частности жидкого азота. Простота конструкции и применение пневмопривода, отличающегося высокой удельной мощностью, позволяет создать компактную и легкую установку для заправки ксеноном, которая перед заправкой может подвозиться непосредственно к заправляемому космическому аппарату. Высокая точность дозирования достигается путем весового контроля заправляемой дозы. Небольшой вес перекачивающего устройства позволяет разместить его на весах вместе с заправочным баллоном и уменьшить объем заправочного трубопровода между весами и заправляемым баком до минимума. При этом снижается погрешность от неопределенности количества ксенона, выданного с весов, но не попавшего в заправляемый бак, а оставшегося в выходном участке заправочного трубопровода. Еще больше эта погрешность снижается, если перед выдачей дозы участок заправочного трубопровода между весами и заправляемым баком заполнить ксеноном, имеющим плотность, которая ожидается в заправляемом баке (и заправочном трубопроводе) после выдачи дозы, и после этого произвести обнуление показаний весов. Тогда в момент отсечки дозы в заправочном трубопроводе между весами и заправляемым баком будет то же количество ксенона, что и перед выдачей дозы, и можно утверждать, что в баке оказалось то количество ксенона которое выдано с весов. Повышению точности выдачи дозы способствует также непрерывный контроль исправности уплотнения штока перекачивающего устройства по ксенону, который подтверждает, что возможные утечки ксенона по этому уплотнению незначительны и не оказывают влияния на точность выдачи дозы. Высокая чистота заправляемого ксенона обеспечивается возможностью удаления атмосферного воздуха из трубопроводов при вакуумировании их с помощью вакуумного насоса. Причем обеспечена возможность вакуумирования как всех ксеноновых полостей, так и только входного и выходного участков заправочного трубопровода при разгерметизации их во время подстыковки к заправочному баллону и заправляемому баку. Высокая чистота заправляемого ксенона обеспечивается также конструкцией перекачивающего устройства, выполненного в виде поршневого насоса с двумя рабочими полостями с обеих сторон поршня. Поэтому исключен контакт ксенона с воздухом через уплотнение поршня. Загрязнение ксенона воздухом, используемым в качестве рабочего тела в пневмоприводе, исключено конструкцией уплотнения штока, при этом утечки воздуха через уплотнение сбрасываются по специальному каналу в атмосферу. Таким образом, давление ксенона в полостях и трубопроводах устройства всегда выше давления окружающего воздуха и загрязнение ксенона воздухом исключается.

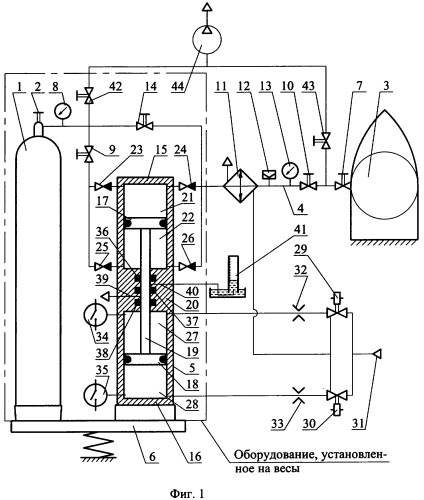

На фиг.1 представлена схема предлагаемого устройства. Устройство содержит заправочный баллон 1, в качестве которого может использоваться, например, транспортный сорокалитровый баллон по ГОСТ 949-73, в котором обычно поставляется ксенон. Заправочный баллон 1 снабжен вентилем 2 и соединен с заправляемым баком 3, заправочным трубопроводом 4, снабженным перекачивающим устройством 5, причем заправочный баллон 1 и перекачивающее устройство 5 установлены на весы 6. На заправляемом баке 3 установлен зарядный кран 7. На входном участке заправочного трубопровода 4 имеются манометр 8 и вентиль 9, а на выходном участке заправочного трубопровода 4 имеются вентиль 10, теплообменник 11, датчик температуры 12 и манометр 13. Выход перекачивающего устройства 5 соединен с заправочным баллоном 1 через вентиль 14. Перекачивающее устройство 5 выполнено в виде двух соосных цилиндров 15 и 16, снабженных поршнями 17 и 18. Поршни 17 и 18 соединены общим штоком 19, пропущенным через перегородку 20, разделяющую цилиндры 15 и 16. Поршень 17 делит цилиндр 15 на две полости 21 и 22. Полость 21 снабжена входным обратным клапаном 23 и выходным обратным клапаном 24. Полость 22 снабжена входным обратным клапаном 25 и выходным обратным клапаном 26. Поршень 18 делит цилиндр 16 на две полости 27 и 28. Полость 27 через электропневмоклапан 29, а полость 28 через электропневмоклапан 30 соединены с источником сжатого воздуха 31. Дренажные выходы электропневмоклапанов 29 и 30 соединены с входом вторичной полости теплообменника 11, а выход вторичной полости теплообменника 11 открыт в атмосферу. На выходах электропневмоклапанов 29 и 30 установлены дроссельные шайбы 32 и 33 соответственно. Перекачивающее устройство 5 снабжено сигнализаторами конечного положения поршней 34 и 35. Оба сигнализатора установлены со стороны цилиндра 16, чтобы не усложнять конструкцию цилиндра 15 и не нарушать его герметичность. Шток 19 уплотнен в перегородке 20 тремя последовательно установленными уплотнениями 36, 37 и 38. Полость между уплотнениями 37 и 38. соединена каналом 39 с атмосферой, а полость между уплотнениями 36 и 37 соединена каналом 40 с устройством 41, контролирующим утечки ксенона через уплотнение 36. Устройство 41 контролирует количество прошедшего через уплотнение 36 ксенона путем сбора утечек, например, методом вытеснения жидкости из мерной мензурки. Входной участок заправочного трубопровода 4 между вентилем 2 заправочного баллона 1 и вентилем 9 через вентиль 42, а выходной участок заправочного трубопровода 4 между вентилем 10 и зарядным краном 7 на заправляемом баке 3 через вентиль 43 соединены с вакуумным насосом 44.

Заправка бака космического аппарата ксеноном осуществляется следующим образом. Перед заправкой подстыковываются заправочный баллон 1 с ксеноном (в зависимости от заправляемой дозы может подстыковываться несколько баллонов) и заправляемый бак 3, при этом вентиль 2 заправочного баллона 1 и зарядный кран 7 на горловине заправляемого бака 3, а также вентили 9, 10 и 14 закрыты. Для удаления воздуха, попавшего в трубопроводы при подстыковке, они вакуумируются с помощью вакуумного насоса 44. Если заправляемый бак 3 и ксеноновые полости устройства для заправки ксеноном от вентилей 9, 14 до вентиля 10 были законсервированы (заполнены) ксеноном с заданной степенью чистоты, то вакуумируются только входной участок заправочного трубопровода 4 между вентилем 2 заправочного баллона 1 и вентилями 9, 14, и выходной участок заправочного трубопровода 4 между вентилем 10 и зарядным краном 7, которые подвергались разгерметизации при подстыковке. Для этого открываются вентили 42 и 43 и включается вакуумный насос 44. После окончания вакуумирования вентили 42 и 43 закрываются, а отвакуумированные участки трубопроводов заполняются ксеноном через приоткрытый вентиль 2 заправочного баллона 1 и вентили 9, 10 и 14. Если же ксеноновые полости устройства для заправки ксеноном не были предварительно подготовлены, то есть отвакуумированы и заполнены ксеноном, то при вакуумировании дополнительно открываются вентили 9, 10 и 14, а после окончания вакуумирования и закрытия вентилей 42 и 43 все ксеноновые полости устройства для заправки ксеноном заполняются ксеноном из заправочного баллона 1. Давление ксенона контролируется по манометрам 8 и 13. При необходимости цикл вакуумирование - заполнение ксеноном может быть повторен. Аналогично осуществляется подготовка заправляемого бака 3 к заправке, если он предварительно не был подготовлен. Подготовка бака к заправке осуществляется непосредственно перед выдачей дозы. Для этого при вакуумировании выходного участка заправочного трубопровода 4 дополнительно открывается зарядный кран 7 на горловине заправляемого бака 3. Если однократное вакуумирование не приводит к нужному результату (например, если проходное сечение горловины заправляемого бака 3 недостаточно велико), проводится "полоскание" заправляемого бака. Для этого через приоткрытый вентиль 10 (при закрытом вентиле 43) заправляемый бак 3 заполняется некоторым количеством ксенона. После этого вентиль 10 закрывается, вентиль 43 открывается и ксенон вместе с примесями, оставшимися в баке после первого вакуумирования, откачивается из заправляемого бака 3 с помощью вакуумного насоса 44. После завершения подготовки заправляемого бака 3 зарядный кран 7 закрывается и проводится подготовка устройства для заправки ксеноном к выдаче дозы, которая заключается в заполнении выходного участка заправочного трубопровода 4 ксеноном с плотностью, которая ожидается в заправляемом баке 3 (и в заправочном трубопроводе 4) после выдачи дозы. Для этого закрываются вентили 42 и 43 и открываются вентили 10, 14 и вентиль 2 заправочного баллона 1. Давление, до которого должен быть заполнен выходной участок заправочного трубопровода 4, определяется по графику, пример которого приведен на фиг.2, в зависимости от температуры ксенона и конечной плотности ксенона, которая заранее определена по формуле:

где ρ - плотность ксенона в баке после выдачи дозы,

М - масса дозы,

V - объем бака.

Температура контролируется по датчику температуры 12, а давление - по манометру 13. По достижении нужного давления вентиль 10 закрывается. Если давление, определенное по графику фиг.2, выше давления в заправочном баллоне 1, то требуемое давление обеспечивается с помощью перекачивающего устройства 5. Для этого открывается вентиль 9 и закрывается вентиль 14, при этом ксенон из заправочного баллона 1 заполняет полости 21 и 22 перекачивающего устройства 5, и поршни 17 и 18, соединенные штоком 19, перемещаются вниз до упора (за счет разницы площадей поршня 17 со стороны штока и с противоположной стороны). Затем включается электропневмоклапан 30, сжатый воздух поступает в полость 28 и воздействует на поршень 18. Суммарное усилие от воздействия сжатого воздуха на поршень 18 со стороны полости 28 и от воздействия ксенона на поршень 17 со стороны полости 22 перемещает поршни 17 и 18 со штоком 19 вверх, сжимая ксенон в полости 21. Сжатый ксенон через обратный клапан 24 вытесняется в выходной участок заправочного трубопровода 4, где его давление контролируется по манометру 13, а температура - по датчику температуры 12. Если поршни 17 и 18 со штоком 19 дошли до верхней точки, а нужное давление не достигнуто, то электропневмоклапан 30 выключается и включается электропневмоклапан 29, при этом сжатый воздух подается в полость 27, а из полости 28 воздух через электропневмоклапан 30 и вторичную полость теплообменника 11 выбрасывается в атмосферу. Поршни 17 и 18, соединенные штоком 19, идут вниз, сжимая ксенон в полости 22 и вытесняя его через обратный клапан 26 в выходной участок заправочного трубопровода 4. По достижении нужного давления электропневмоклапан 29 (или электропневмоклапан 30) выключают. Если сочетание температуры ксенона по датчику температуры 12 и давления ксенона по манометру 13 соответствует изохоре для данной плотности ксенона по графику фиг.2, то показания весов 6 обнуляются и устройство готово к выдаче дозы. В данном случае удобно использовать электронные весы с цифровым табло. Если после сверки с графиком фиг.2 давление ксенона ниже необходимого, то включением электропневмоклапана 29 или 30 производится подкачка ксенона, если же давление ксенона выше необходимого, то через приоткрытый вентиль 14 излишек ксенона из выходного участка заправочного трубопровода 4 выпускается обратно в заправочный баллон 1, после чего производится обнуление показаний весов 6. Заправка сначала происходит путем перетекания ксенона из заправочного баллона 1 в заправляемый бак 3. Для этого открываются заправочный кран 7 и вентили 10 и 14 и ксенон самотеком поступает в заправляемый бак 3 до выравнивания давлений в заправочном баллоне 1 и заправляемом баке 3. Контроль давления осуществляется по манометрам 8 и 13. Потом производится дозаправка до заданной величины дозы с помощью перекачивающего устройства 5. Для этого закрывается вентиль 14, открывается вентиль 9 и перекачивающее устройство 5 включается в автоматическом режиме. При этом сжатый воздух через электропневмоклапаны 29 и 30 поочередно подается в полости 27 и 28 перекачивающего устройства 5. Автоматический режим работы перекачивающего устройства 5 обеспечивается переключением электропневмоклапанов 29 и 30, после достижения поршнями 17 и 18 крайнего положения, по сигналам датчиков конечного положения поршней 34 и 35. Поршни 17 и 18, соединенные штоком 19, совершают возвратно-поступательное движение, при этом ксенон из заправочного баллона 1 через обратные клапаны 23 и 25 поступает соответственно в полости 21 и 22 и выталкивается из них поршнем 17 через обратные клапаны 24 и 26, теплообменник 11 и выходной участок заправочного трубопровода 4 в заправляемый бак 3. В теплообменнике 11 ксенон охлаждается холодным воздухом, отработавшим в цилиндре 16 пневмопривода перекачивающего устройства 5 и сбрасываемым из полостей 27 и 28 через дренажные выходы электропневмоклапанов 29 и 30 во вторичную полость теплообменника 11 и далее в атмосферу. В результате охлаждения давление заправляемого ксенона заметно снижается, что значительно облегчает заправку. Дроссельные шайбы 32 и 33 задают темп и обеспечивают плавность работы перекачивающего устройства 5. Сжатый воздух, проникающий из-за возможной негерметичности уплотнения 38 из полости 27 в полость между уплотнениями 37 и 38, сбрасывается через канал 39 в атмосферу. Благодаря этому исключена возможность загрязнения ксенона воздухом высокого давления, используемым в пневмоприводе. Утечки ксенона из-за возможной негерметичности уплотнения 36 из полости 22 в полость между уплотнениями 36 и 37 собираются через канал 40 в устройстве 41, с помощью которого контролируется величина этих утечек. При исправном уплотнении величина их незначительна. Непрерывный контроль исправности уплотнения 36 с помощью устройства 41 гарантирует, что количество ксенона, ушедшего из заправочного баллона 1 по негерметичности уплотнения 36 и не попавшего в заправляемый бак 3, не превышает допустимой величины и поэтому не оказывает влияния на точность выдачи дозы. Перекачка ксенона в заправляемый бак 3 прекращается, когда показания весов достигнут величины заправляемой дозы, для этого выключают оба электропневмоклапана 29 и 30. При этом сжатый воздух из полостей 27 и 28 перекачивающего устройства 5 сбрасывается в атмосферу и показания весов 6 увеличиваются на величину массы воздуха, сброшенного из цилиндра 16 пневмопривода. Теперь весы 6 показывают массу ксенона, заправленного в бак 3, которая несколько превышает заданную дозу (приблизительно на величину массы сброшенного из цилиндра 16 воздуха). Избыток ксенона стравливается из бака 3 в заправочный баллон 1 через приоткрытый вентиль 14 и в тот момент, когда индикатор весов 6 покажет заданную дозу, вентиль 14 закрывается, то есть происходит точная отсечка дозы. Теперь в заправочном трубопроводе 4 между оборудованием, установленным на весах 6, и заправляемым баком 3 находится то же количество ксенона, которое находилось там перед выдачей дозы (в момент обнуления показаний весов 6), а в заправляемом баке 3 находится доза ксенона, которая ушла с весов 6 после обнуления и величину которой показывает индикатор весов 6. Зарядный кран 7 закрывается, заправка закончена. Перед отсоединением заправляемого бака 3 и заправочного баллона 1 от заправочного трубопровода 4 закрываются вентили 9, 10 и 14. Благодаря этому сохраняется ксеноновая атмосфера в полостях и трубопроводах устройства для заправки ксеноном и облегчается подготовка к последующей заправке.

Таким образом предлагаемый способ заправки ксеноном двигательных установок космических аппаратов и устройство для его осуществления позволяют производить заправку ксеноном баков, установленных в конструкцию космического аппарата, с обеспечением высокой точности дозирования и высокой степени чистоты заправляемого ксенона, при этом устройство для заправки отличается небольшими габаритами и массой, что повышает его мобильность, не требуется применения холодильного агрегата или подвода специального хладагента, в частности жидкого азота.

1. Способ заправки ксеноном двигательных установок космического аппарата, заключающийся в том, что заправку осуществляют путем перетекания ксенона из заправочного баллона в заправляемый бак с последующей дозаправкой с помощью принудительного перекачивания после выравнивания давлений в заправочном баллоне и заправляемом баке, отличающийся тем, что при заправке бака, установленного в конструкцию космического аппарата, производят весовой контроль дозы ксенона, выдаваемой из заправочного баллона, устанавливая на весы указанный баллон и перекачивающее устройство, причем перед выдачей дозы заправочный трубопровод между заправочным баллоном и заправляемым баком заполняют ксеноном с плотностью, которая ожидается в заправляемом баке после выдачи дозы, после чего производят обнуление показаний весов.

2. Устройство для осуществления способа по п.1, содержащее заправочный баллон, соединенный с заправляемым баком заправочным трубопроводом, снабженным перекачивающим устройством с однонаправленными обратными клапанами на входе и выходе и пневматическим приводом, соединенным через электропневмоклапан с источником давления, причем заправочный баллон через вентиль соединен со входом перекачивающего устройства, выход перекачивающего устройства через теплообменник и вентиль соединен с заправляемым баком, а на выходном участке заправочного трубопровода установлены датчик температуры и манометр, отличающееся тем, что заправочный баллон и перекачивающее устройство установлены на весы, причем перекачивающее устройство выполнено в виде двух соосных цилиндров, снабженных поршнями, соединенными общим штоком, пропущенным через перегородку, разделяющую цилиндры, и уплотненным в ней уплотнением так, что каждый поршень делит соответствующий цилиндр на две полости переменного объема, причем каждая полость по обе стороны поршня одного цилиндра снабжена входным и выходным обратными клапанами, а каждая полость другого цилиндра соединена через электропневмоклапаны с источником давления.

3. Устройство по п.2, отличающееся тем, что перекачивающее устройство снабжено сигнализаторами конечного положения поршней.

4. Устройство по п.3, отличающееся тем, что выход перекачивающего устройства соединен с заправочным баллоном трубопроводом, снабженным запорным устройством в виде вентиля или клапана.

5. Устройство по п.4, отличающееся тем, что вход вторичной полости теплообменника соединен с дренажными выходами электропневмоклапанов, а выход вторичной полости теплообменника соединен с атмосферой.

6. Устройство по п.5, отличающееся тем, что на трубопроводах, соединяющих выходы электропневмоклапанов с соответствующими полостями цилиндра перекачивающего устройства, установлены дроссельные шайбы.

7. Устройство по п.6, отличающееся тем, что шток перекачивающего устройства уплотнен в перегородке, разделяющей цилиндры, двумя последовательно установленными уплотнениями, причем полость между уплотнениями соединена каналом с атмосферой.

8. Устройство по п.6, отличающееся тем, что шток перекачивающего устройства уплотнен в перегородке, разделяющей цилиндры, тремя последовательно установленными уплотнениями, причем полость между средним и крайним со стороны пневмопривода уплотнениями соединена каналом с атмосферой, а полость между средним и другим крайним уплотнениями соединена каналом с устройством, контролирующим утечки ксенона через уплотнение.