Сборно-разборный контейнер для хранения и транспортировки бухт проволоки

Иллюстрации

Показать всеИзобретение относится к области тары для хранения и транспортировки изделий и материалов, а именно - к контейнерам с разъемными элементами, и может быть использовано для хранения и транспортировки бухт проволоки. Контейнер содержит фартук из полипропиленовой ткани, прошитый с верхней и нижней стороны с образованием за счет прошивки каналов для протягивания и размещения в верхнем канале шнура, а в нижнем - проволоки, преобразуемой при сборке контейнера в кольцо путем скручивания проволоки. Указанные детали контейнера обеспечивают укрывание бухты проволоки внахлестку с шириной нахлестки 100÷120 мм, при этом длину и ширину фартука, длину шнура и диаметр проволочного кольца находят в зависимости от высоты бухты проволоки, ее внутреннего и наружного диаметра. Контейнер позволяет повысить на 30-50% производительность упаковки и снизить затраты на изготовление в 7,7-8,5 раз. 8 ил.

Реферат

Изобретение относится к области тары для хранения и транспортировки изделий и материалов, а именно - к контейнерам с разъемными элементами, и может быть использовано для хранения и транспортировки бухт проволоки.

Известен многократно используемый контейнер, содержащий детали для его сборки и фиксации [1].

Однако это устройство сложно в изготовлении и не предназначено для хранения и транспортировки бухт проволоки.

Известен также сборно-разборный ящик, содержащий стенки, связанные между собой стержнями, соединенными с крышкой и днищем, причем стенки, крышка и днище в местах соединения друг с другом имеют просечки, совмещающиеся у смежных деталей своими впадинами и выступами, через которые пропущены замыкающиеся стержни [2].

Однако и это техническое решение имеет недостатки - трудоемко в изготовлении и не предназначено для хранения и транспортировки бухт проволоки.

Кроме того, известен многократно используемый разборный контейнер для хранения и транспортировки сыпучих, консистентных и жидких продуктов [3]. Контейнер содержит цилиндрический корпус с глухим днищем и верхом, имеющим горловину, крышку и опорно-ориентирующие элементы кольцевой формы.

Однако этот контейнер обладает рядом недостатков: трудоемок в изготовлении и не может быть использован для хранения и транспортировки бухт проволоки.

Наиболее близким аналогом к заявленному техническому решению является сборно-разборный контейнер для хранения и транспортировки грузов [4].

Недостатками указанного контейнера являются: трудоемкость его изготовления и невозможность упаковки, хранения и транспортировки бухт проволоки.

Технической задачей изобретения является сборно-разборный контейнер, предназначенный для хранения и транспортировки бухт проволоки любых выпускаемых промышленностью размеров.

Техническая задача решается тем, что контейнер содержит фартук из полипропиленовой ткани, прошитый с верхней и нижней стороны, с образованием за счет прошивки каналов для протягивания и размещения в верхнем канале шнура, а в нижнем - проволоки, преобразуемой при сборке контейнера в кольцо диаметром d путем скручивания проволоки, причем указанные детали контейнера обеспечивают укрывание бухты проволоки внахлестку со всех сторон с шириной нахлестки 100÷120 мм, при этом длину (L) и ширину (В) фартука, длину шнура (L1) и диаметр проволочного кольца (d) в мм находят в зависимости от высоты бухты проволоки (h), ее внутреннего (d1) и наружного диаметра (D) из выражений (1), (2), (3) и (4):

При таком техническом решении обеспечивается возможность упаковки бухт проволоки любых выпускаемых промышленностью размеров с минимальными затратами.

Сущность заявляемого технического решения поясняется чертежами.

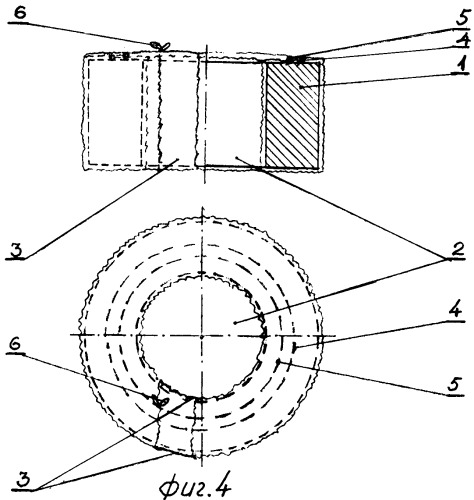

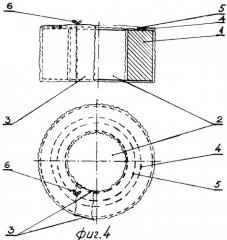

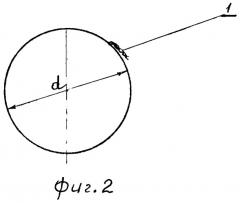

На фиг.1 и 2 приведены детали контейнера.

На фиг.1 приведен фартук со шнуром и проволокой: 1 - фартук, 2 - шнур, 3 - шов, 4 - канал для шнура и проволоки, 5 - проволока, L - длина фартука, В - ширина фартука, L1 - длина шнура и проволоки, размеры в мм.

Шнур (2) длиннее ширины В фартука (1) на 150÷200 мм, 150 мм - минимальное превышение длины шнура (2) над шириной В фартука (1) обеспечивает завязывание шнура бантом при сборке контейнера.

200 мм - максимальное превышение длины шнура (2) над шириной В фартука (1) - обеспечивает оптимальную длину петли при сборке контейнера. При величине превышения длины шнура (2) над шириной В фартука (1) более 200 мм не исключается случайное задевание грузозахватными приспособлениями банта контейнера и его распаковки при погрузке-разгрузке.

На фиг.2 приведена деталь контейнера - кольцо из проволоки диаметром 3,5-5,0 мм, 1 - скрутка проволоки, при преобразовании ее в кольцо. Диаметр проволоки выбран из условия обеспечения жесткости кольца при сборке-разборке контейнера. Диаметр d кольца находят в зависимости от величины внутреннего d1 и наружного D диаметра бухты проволоки из выражения: d=(D+d1):2, это выражение удовлетворяет требованию того, чтобы кольцо находилось посередине основания бухты и чтобы оно не проходило вовнутрь бухты и давало возможность пропускать внутрь бухты фартук при сборке-разборке контейнера.

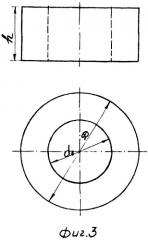

На фиг.3 приведена бухта проволоки для упаковки в контейнер, высотой h, наружным диаметром D и внутренним диаметром d1.

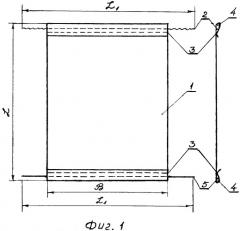

На фиг.4 приведен контейнер с размещенной в нем бухтой проволоки (1), с отверстием (2) для грузозахватных приспособлений, стыком внахлестку (3), кольцом из проволоки (4) и шнуром (5) и бантом (6), образованным после закрывания контейнера путем стягивания шнура.

Проволока, протянутая в канал в верхней части фартука, изображенного на фиг.1, преобразуется в кольцо диаметром d путем ее скручивания с последующей фиксацией в канале фартука.

Сборка контейнера и упаковка в него бухты проволоки производится последовательно в 3 позиции (позиции 1-3), приведенные на фиг.6, 7 и 8. В результате этого образуется рукав контейнера, приведенный на фиг.5 с круглым отверстием (1), образованным кольцом (4), диаметром d, стыком внахлестку (3) и шнуром (2).

1-я позиция приведена на фиг.6. Бухта проволоки (6) переносится на монтажный стол и укладывается на нем «на образующую». При этом рукав (5) контейнера с отверстием (1), диаметром d, шнуром (2) и кольцом (4) протягивается во внутреннее отверстие бухты (6) проволоки до совмещения кольцевого отверстия (1) с основанием бухты (6) и стыком внахлестку (3).

2-я позиция приведена на фиг.7, где кольцевое отверстие (4) совмещено с основанием бухты проволоки (6). Затем рукав (5) вытягивается, направление вытягивания указано стрелкой, обозначая: (1) - отверстие контейнера, (2) - шнур, (3) - стык внахлестку, (6) - бухта проволоки.

3-я позиция приведена на фиг.8. Рукав (5) контейнера раскрывается по стыку внахлестку (3) и вытягивается до полного соприкосновения с противоположным основанием бухты (6), затем стык внахлестку (3) расправляется на наружной образующей бухты, рукав стягивается шнуром (2) и завязывается бантом, при этом шнур (2) в результате затягивания перекрывает по всему периметру кольцо (4). Отверстие (1) служит для размещения в нем грузозахватных приспособлений. Упаковка завершена.

Упакованная в контейнер бухта проволоки была приведена ранее (см. фиг.4).

Разборка контейнера после упаковки, хранения и транспортировки производится в обратном порядке, т.е. развязывается бант шнура (6) (см. фиг.4) и производится все в обратном порядке (поз.3-1).

Примеры конкретного исполнения

Пример 1.

В проволочном цехе Магнитогорского метизно-металлургического завода ОАО «ММК» произвели опытную упаковку бухт стальной проволоки наружным диаметром 600 мм, длиной 800 мм с использованием сборно-разборного контейнера по прототипу (полезная модель, М.кл. В65D 6/22, Свидетельство №1679) и в соответствии с заявляемым изобретением. Получены следующие результаты.

Производительность упаковки бухт с использованием заявляемого технического решения возрастает на 30-40%, при этом стоимость упаковки снижается в 7,7 раза.

Пример 2.

В проволочном цехе Белорецкого металлургического комбината производили упаковку более крупных бухт, наружным диаметром 800 мм, длиной 800, 1000 и 1200 мм. При упаковке более крупных бухт производительность возрастает на 45-50%, стоимость упаковки снижается в 8,5 раза.

Таким образом, заявляемое техническое решение позволило по сравнению с прототипом повысить производительность на 30-50% при снижении стоимости упаковки от 7,7 до 8,5 раз.

Источники информации

1. Патент РФ №2046082. «Контейнер для хранения и транспортировки сыпучих, консистентных и жидких продуктов». М.кл. В65D 8/00, 21/00, опубл. 20.10.95.

2. Полезная модель. Свидетельство РФ №1679, М.кл. В65D 6/22, опубл. 16.02.96.

3. Патент РФ №2059546 «Многократно используемый разборный контейнер». М.кл. В65D 6/16, 8/14, опубл. 10.05.96.

4. Полезная модель. Свидетельство РФ №8682. «Сборно-разборный контейнер для хранения и транспортировки грузов». М.кл. В65Д 6/22, опубл. 16.12.98.

Сборно-разборный контейнер для хранения и транспортировки бухт проволоки, включающий детали для его сборки и фиксации, отличающийся тем, что он содержит фартук из полипропиленовой ткани, прошитый с верхней и нижней стороны, с образованием за счет прошивки каналов для протягивания и размещения в верхнем канале шнура, а в нижнем - проволоки, преобразуемой при сборке контейнера в кольцо диаметром d путем скручивания проволоки, причем указанные детали контейнера обеспечивают укрывание бухты проволоки внахлестку со всех сторон с шириной нахлестки 100÷120 мм, при этом длину (L) и ширину (В) фартука, длину шнура (L1) и диаметр проволочного кольца (d) в мм находят в зависимости от высоты бухты проволоки (h), ее внутреннего (d1) и наружного диаметра (D) из выражений (1), (2), (3) и (4):