Способ получения изопрена

Иллюстрации

Показать всеИзобретение относится к способу получения изопрена путем жидкофазного взаимодействия формальдегида и, возможно, веществ, являющихся источником формальдегида, с трет-бутанолом, возможно, изобутиленом или веществами, являющимися источником изобутилена, и, возможно, полупродуктами - предшественниками изопрена в присутствии сильного кислотного катализатора и воды с использованием мольного избытка трет-бутанола (изобутилена) при повышенных температуре и давлении, обеспечивающих переход изопрена в паровую фазу с последующим его выделением, осуществляемым с подводом тепла в реакционную зону, включающим циркуляцию и подогрев образующегося в процессе кислого водного слоя, характеризующемуся тем, что подвод тепла осуществляют только за счет циркуляции подогреваемого кислого водного слоя, при этом слой подогревают до температуры ниже температуры его кипения, а количество циркулирующего кислого водного слоя должно обеспечивать перепад температуры по высоте реакционной зоны не более 5°С. Применение данного способа позволяет повысить эффективность осуществления процесса и упростить его технологию. 5 з.п. ф-лы, 1 табл., 5 ил.

Реферат

Настоящее изобретение относится к области основного органического и нефтехимического синтеза, точнее - к способам производства изопрена.

Известен способ получения изопрена взаимодействием триметилкарбинола (ТМК) с 4,4-диметилдиоксаном-1,3 (ДМД) и/или формальдегидом в присутствии водного раствора кислотного катализатора при повышенной температуре и давлении и молярном избытке триметилкарбинола по отношению к суммарному количеству формальдегида (Патент РФ №2266888, опубл. 27.12.2005 г.). Процесс осуществляют в реакторе, внутри которого установлен кожухотрубный теплообменник, разделяющий аппарат на верхнюю и нижнюю части, соединенные наружными циркуляционными трубами. Подвод тепла в зону реакции осуществляют за счет циркуляции реакционной массы по трубам теплообменника, в межтрубное пространство которого подается теплоноситель.

Недостатки этого способа связаны с наличием реакционной массы в трубках теплообменника. На горячих трубках происходят нежелательные процессы как с точки зрения селективности превращений сырья, так и коррозии, усугубляющейся в связи с оголением поверхностей труб в результате интенсивного выделения газообразных продуктов разложения и концентрирования кислотного катализатора.

Как следует из опыта эксплуатации подобных установок, на границе раздела фаз жидкой и газообразной протекает сильная коррозия металла оборудования и его осмоление, особенно на горячих поверхностях трубок теплообменника. При этом может произойти накопление солей коррозии, которые отрицательно влияют на селективность процесса. С этим связана необходимость вывода катализаторного раствора на очистку от солей металлов (продуктов коррозии) с помощью сульфокатионитов, что усложняет технологию.

Наиболее близким к предлагаемому изобретению является способ получения изопрена в соответствии с патентом РФ №2203878, опубл. 05.10.2003 г. Согласно этому патенту осуществляют жидкофазное взаимодействие формальдегида и, возможно, веществ, являющихся источником формальдегида, с трет-бутанолом и, возможно, изобутеном в присутствии сильного кислого катализатора и воды при повышенной температуре и мольном избытке подаваемого трет-бутанола. Процесс проводят в вертикальной реакционной зоне, соединенной снизу с кипятильником. Давление в реакторе поддерживают таким, при котором конденсация изопрена отсутствует. Он отбирается в составе парового потока, из которого затем выделяется. При этом большая часть воды, формальдегида и значительная часть трет-бутанола находятся в жидкой фазе, образуя водный слой, содержащий также сильный кислый катализатор. Подвод тепла в известном способе осуществляют через кипятильник путем испарения реакционной массы, поступающей снизу аппарата, и, возможно, циркуляции через кипятильник части образующегося в процессе кислого водного слоя, который при движении пара и жидкости в реакционной зоне снизу вверх отбирается сверху аппарата.

Недостатки прототипа обусловлены теми же явлениями, которые были описаны в аналоге и которые связаны с наличием реакционной массы в трубках кипятильника.

Задачей, решаемой настоящим изобретением, является повышение эффективности процесса получения изопрена и упрощение его технологии.

Предлагается способ получения изопрена путем жидкофазного взаимодействия формальдегида и, возможно, веществ, являющихся источником формальдегида, с трет-бутанолом, возможно, изобутиленом или веществами, являющимися источником изобутилена, и, возможно, полупродуктами - предшественниками изопрена в присутствии сильного кислотного катализатора и воды при мольном избытке трет-бутанола (изобутилена). В процессе поддерживают температуру и давление, обеспечивающие переход образующегося изопрена в паровую фазу с последующим его выделением. При этом большая часть воды, формальдегида, трет-бутанола остается в жидкой фазе, образуя водный слой, содержащий значительное количество кислотного катализатора. Подвод тепла в зону реакции обеспечивают только за счет циркуляции и подогрева образующегося кислого водного слоя. При этом температура подогрева должна быть ниже температуры кипения кислого водного слоя, а количество его должно обеспечивать перепад температуры по высоте реакционной зоны не более 5°С. Реакционная масса, содержащая исходное сырье, в подогреватель не подается.

Циркуляция кислого водного слоя в контуре реактор - теплообменник - реактор реализуется за счет разницы плотностей этого слоя и реакционной массы. При этом осуществляется прямоточное движение циркулирующего слоя и сырья.

Как вариант предлагается способ, согласно которому циркуляцию кислого водного слоя осуществляют принудительно с помощью насоса. В этом случае возможно направлять циркулирующий поток противотоком к подаваемому сырью.

Возможно подогреватель для циркулирующего кислого водного слоя устанавливать ниже реакционной зоны соосно с ней в одном аппарате.

На линии циркуляции кислого водного слоя возможна установка сепаратора. Предпочтительно в качестве такого сепаратора использовать сепаратор циклонного типа.

Возможно реакционную зону реактора заполнять массообменной насадкой.

В предлагаемом способе синтеза изопрена могут использоваться:

- в качестве изобутиленсодержащего сырья - концентрированный изобутилен, триметилкарбинол, углеводородные C4-фракции различного происхождения (дегидрирования изобутана, пиролизные, крекинговые). При использовании изобутилена или вышеуказанных C4-фракций необходима стадия извлечения изобутилена через образование ТМК и/или предшественников изопрена;

- в качестве формальдегидного сырья могут использоваться - формальдегид в виде водного раствора и/или продукты, которые в условиях синтеза могут образовывать формальдегид и/или изопрен (так называемые предшественники изопрена). К ним относятся ДМД, метилбутандиол (МБД), непредельные спирты C5 и другие продукты, которые образуются при взаимодействии изобутилена с формальдегидом в условиях синтеза предшественников изопрена.

В качестве катализатора могут использоваться, например, органические (щавелевая и др.), и/или минеральные (серная, фосфорная, борная и др.), и/или фосфоновые (оксиэтилидендифосфоновая (ОЭДФК), нитрилтриметиленфосфоновая и др.) кислоты с различными добавками (амины, соединения пиперидинового ряда и их производные).

Отличительными признаками заявляемого способа по отношению к прототипу являются:

- отсутствие циркуляции реакционной массы, содержащей исходное сырье, через подогреватель;

- подогрев кислого водного слоя до температуры, меньшей температуры его кипения;

- количество циркулирующего кислого водного слоя, обеспечивающее перепад температуры по высоте реакционной зоны не более 5°С.

В заявляемом способе получения изопрена зона реакции отделена от зоны подвода тепла. В этом случае в трубках подогревателя реакции синтеза изопрена не протекают. Не происходит образования паровой фазы и местного концентрирования кислоты на поверхности трубок. Таким образом, исключаются условия для протекания процессов коррозии на границе раздела фаз пар - жидкость на горячей стенке теплообменника. Не происходит накопления солей коррозии в циркулирующем кислом водном слое, и за счет этого не происходит снижение показателей в процессе эксплуатации установки.

Заявляемое ограничение перепада температур по высоте реакционной зоны позволяет смягчить условия ведения процесса, а высокая интенсивность циркуляции кислого водного слоя с температурой ниже температуры кипения обеспечивает более низкую температуру стенки трубок теплообменника, что снижает долю образования побочных продуктов.

Таким образом, предлагаемый способ получения изопрена обеспечивает повышение эффективности процесса и упрощение его технологии.

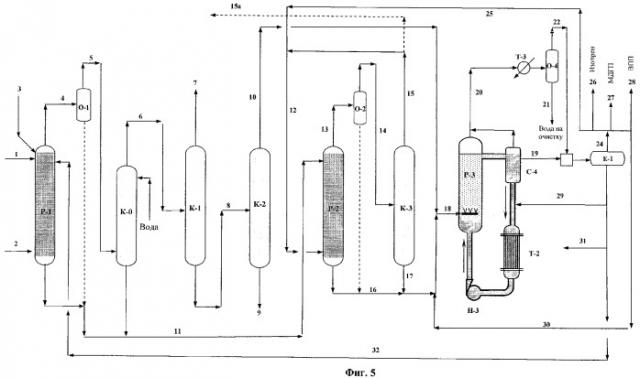

Настоящее изобретение иллюстрируется фиг.1-5.

Приведенные чертежи не исчерпывают всех возможностей осуществления данного изобретения. Возможны и другие технические решения при соблюдении его сути, изложенной в формуле изобретения.

Согласно фиг.1 исходное сырье и раствор кислого катализатора поступают в реактор Р-1 по линии 1. В реакторе в зоне смешения (ЗС) на линии 1 установлено распределительное устройство.

В зоне реакции (ЗР) происходит взаимодействие компонентов исходного сырья с образованием в основном изопрена. Изопрен в условиях реакции переходит в парообразное состояние, отделяется от образующегося кислого водного слоя в зоне сепарации (СЗ) и выводится из реактора вместе с частью воды по линии 3 в систему разделения.

Кислый водный слой после освобождения от продуктов реакции в зоне сепарации (СЗ) и дополнительно в сепараторе С-3 поступает по линии 2 в подогреватель Т-2, в котором нагревается до температуры ниже температуры его кипения через стенку с помощью водяного пара.

В этом варианте реализуется прямоточная схема движения реакционной массы и циркулирующего кислого водного слоя. Кислый водный слой поступает из подогревателя в зону смешения (ЗС) с исходным сырьем, где за счет распределительного устройства обеспечивается их хороший массобмен, и далее в зону реакции (ЗР).

Часть циркулирующего кислого водного слоя выводится из реактора через сепаратор С-3 по линии 4 на переработку с целью вывода балансового избытка воды и высококипящих побочных продуктов (ВПП), после чего возвращается в реактор по линии 5.

На фиг.2 в отличие от фиг.1 циркуляция кислого водного слоя осуществляется с помощью циркуляционного насоса Н-3.

На фиг.3 в отличие от фиг.1 подогреватель Т-2 расположен непосредственно под зоной реакции соосно с ней в едином аппарате.

На фиг.4 в отличие от фиг.2 реализуется противоточная схема движения реакционной массы и циркулирующего кислого водного слоя. Циркулирующий кислый водный слой с помощью насоса Н-3 подается в верхнюю часть реакционной зоны навстречу поднимающимся продуктам реакции. Такой прием позволяет улучшить показатели процесса.

На фиг.5 представлена принципиальная схема процесса синтеза изопрена из формальдегида и изобутилена в варианте использования С4-фракций различного происхождения. В указанной схеме в реакторах Р-1 и Р-2 получают предшественники изопрена, которые направляют в реактор разложения Р-3. В качестве реактора Р-3 могут использоваться реакторы, представленные на фиг.1-4.

Согласно фиг.5 в первую ступень синтеза предшественников изопрена реактор Р-1 по линии 1 подают раствор формальдегида, а по линии 2 изобутиленсодержащую С4-фракцию углеводородов. Свежий катализатор подают по линии 3 в реактор Р-1 и, возможно, в реактор Р-3.

Реактор Р-1 в зависимости от производительности установки может состоять из одного или нескольких аппаратов, работающих последовательно или параллельно, в режиме прямотока или противотока. При работе в прямотоке из реактора Р-1 выводят поток реакционной массы (линия 4), который расслаивают в сепараторе-отстойнике O-1. Углеводородный слой из отстойника O-1 напрямую (линия 5) и/или после промежуточной отмывки водой в колонне К-0 подают в ректификационную колонну К-1 (линия 6), из которой в качестве дистиллята выводят непрореагировавшие углеводороды C4 (линия 7). Кубовый продукт колонны К-1 направляют в колонну К-2 (линия 8) для отделения от продуктов с температурой кипения выше 135°С (линия 9). Дистиллят колонны К-2 направляют в реактор разложения Р-3 (линия 10).

Водный слой из сепаратора-отстойника O-1 и/или из реактора Р-1 (при работе в противотоке) вместе с промывной водой из колонны К-0 (линия 11) подают во вторую ступень синтеза - реактор Р-2. Туда же подают рецикловый изобутилен из узла выделения изопрена и из колонны К-3 (линия 12) или концентрированный изобутилен со стороны. При работе в прямотоке сверху реактора Р-2 выводят поток 13, который расслаивают в отстойнике O-2. Углеводородный слой направляют в колонну К-3 (линия 14) для отгонки всего или части изобутилена, направляемого в рецикл в реактор Р-2 и, возможно, в небольшом количестве периодически в реактор Р-1. Снизу отстойника O-2 и, возможно, из реактора Р-2 (при работе в противотоке) выводят водный поток 16, который направляют в реактор разложения Р-3.

Кубовый продукт колонны К-3 (поток 17) направляют также в реактор разложения Р-3.

Реактор Р-2 по конструктивному оформлению аналогичен реактору Р-1, но работает на принципиально другом сырье (водном слое реактора Р-1 и чистом рецикловом изобутилене).

В реактор разложения Р-3 подают по линии 18 смесь продуктов в нижнюю часть реакционной зоны.

Сверху реактора Р-3 выводят по линии 20 поток, который конденсируют в конденсаторе Т-3 и конденсат направляют в фазоразделитель O-4, где он расслаивается на водный и углеводородный слои. Водный слой из фазоразделителя O-4 (поток 21), возможно после экстракции чистым изобутиленом, выводят на очистку.

Образующийся в верхней части реактора Р-3 кислый водный слой, освобожденный от продуктов реакции в сепарационной зоне и дополнительно в циклонном сепараторе С-4, циркулируют через систему реактор Р-3 - подогреватель Т-2 с помощью насоса Н-3 в таком количестве, чтобы перепад температур по высоте реакционной зоны не превышал 5°С. При этом в подогревателе кислый водный слой нагревают до температуры ниже температуры его кипения. Часть циркулирующего кислого водного слоя (поток 19) выводят из циклонного сепаратора С-4, охлаждают в теплообменнике (на схеме не указан) и смешивают с органическим слоем из фазоразделителя O-4 (поток 22). Смесь направляют в емкость Е-1, в которой происходит расслаивание слоев.

Органический поток 24 из емкости Е-1 выводят в систему разделения, где выделяют рецикловый изобутилен (поток 25), товарный изопрен (поток 26), а также фракции метилдигидропирана (МДГП) (поток 27), ТМК с ДМД (поток 30) и ВПП (поток 28).

Поток 25 рециклового изобутилена направляют в реактор Р-2 и, возможно, на экстракцию водных потоков, выводимых снизу реакторов Р-1, Р-2 и отстойника O-4.

Водный слой из емкости Е-1 выводят частично на переработку (поток 31), а частично подают в реактор Р-1 (поток 32) и/или в реактор Р-3 (поток 29) в линию перед подогревателем Т-2.

Поток 30 фракции ТМК и ДМД возвращают в реактор Р-3 в составе потока 18.

Пример 1.

Синтез изопрена осуществляют согласно описанию к чертежу фиг.2. Реактор представляет собой цилиндрический полый аппарат с внутренним диаметром 0,25 м, высотой 5,5 м, оборудованный распределительным устройством для подачи сырья. Распределительное устройство расположено на 0,1 м выше нижней крышки реактора Р-1, образуя зону смешения ЗС. Остальная часть аппарата делится на зону реакции (высота 4,4 м) и зону сепарации (высота 1 м). Зона подогрева Т-2 представляет собой кожухотрубчатый теплообменник (внутренний диаметр трубок 20 мм, высота труб 2 м, количество труб 28 штук). Зона подогрева связана с зоной реакции трубой диаметром 50 мм. Циркуляционный насос Н-3 обеспечивает подачу кислого водного слоя в количестве до 4,2 м2/ч. При этом перепад температур по высоте реакционной зоны не превышает 3°С.

Исходное сырье, содержащее ТМК, формальдегид (Ф), ДМД и катализатор подают в реактор по линии 1.

Катализатор представляет собой 5%-ный водный раствор фосфорной кислоты с добавкой ОЭДФК и гексаметилентетрамина в массовом соотношении 1:0,1:0,1.

В зоне реакции (ЗР) протекает взаимодействие компонентов исходного сырья с образованием в основном изопрена и изобутилена с небольшим количеством побочных продуктов: МДГП, ВПП и др. Изобутилен и изопрен в условиях реакции переходят в парообразное состояние и выводятся из реактора вместе с частью воды и непрореагировавшими продуктами (ТМК, ДМД и др.) по линии 3 в систему разделения. Циркулирующий кислый водный слой после освобождения от паров в сепарационной зоне (СЗ) и дополнительно в циклонном сепараторе С-4 по линии 2 поступает в зону подогрева (Т-2), в которой нагревается через стенку с помощью водяного пара, подаваемого в межтрубное пространство подогревателя.

Подогретый циркулирующий кислый водный слой поступает в зону смешения (ЗС) с исходным сырьем и далее в зону реакции (ЗР). Часть циркулирующего кислого водного слоя выводится из реактора по линии 4 на переработку с целью вывода балансового избытка воды и ВПП, после чего возвращается в реактор по линии 5.

Параметры работы реактора и получаемые результаты приведены в табл.1.

Пример 2

Синтез изопрена осуществляют согласно описанию к чертежу фиг.1. Отличие от примера 1 состоит в том, что в реакционном узле циркуляция кислого водного слоя обеспечивается за счет разности плотностей без использования циркуляционного насоса.

В качестве сырья используются ТМК и ДМД.

Перепад температуры по высоте реакционной зоны не превышает 5°С.

Параметры работы реактора и получаемые результаты приведены в табл.1.

Пример 3

Синтез изопрена осуществляют согласно описанию к чертежу фиг.4. Отличие от примера 1 состоит в том, что в качестве сырья используются ТМК и формальдегид. Также меняется направление циркуляции кислого водного слоя на противоположное (вариант противотока). При этом точка ввода исходного сырья переносится выше на расстояние 1 м от нижней крышки реактора Р-1. За счет этого высота реакционной зоны уменьшается на 0,9 м, а часть реактора Р-1 ниже распределительного устройства (ЗС) соответственно увеличивается и меняет свое назначение, превращаясь в зону исчерпывания. Циркулирующий кислый водный слой с низа реактора Р-1 с помощью насоса Н-3 прокачивается через подогреватель Т-2 в количестве 6,2 м3/час и по линии 2 подается в верхнюю часть реакционной зоны реактора Р-1 навстречу поднимающимся продуктам реакции. Перепад температуры по высоте реакционной зоны не превышает 2°С.

Параметры работы реактора и получаемые результаты приведены в табл.1.

| Таблица 1 | |||

| 1. Подано сырья в реактор, кг/час | |||

| - СН2O | 2,0 | - | 4,0 |

| - ДМД | 4,0 | 10,6 | - |

| - ТМК | 30,2 | 21,4 | 29,6 |

| - воды | 13,0 | 7,3 | 16,6 |

| - концентрация фосфорной кислоты в водном слое, мас.% | 4,5 | 4,7 | 4,2 |

| - температура на входе в реакционную зону, °С | 153 | 155 | 145 |

| - давление в реакторе, кг/см2 | 9 | 10 | 8 |

| 2. Выведено продуктов из реактора, кг/час | |||

| - изобутилена | 15,6 | 10,9 | 14,1 |

| - изопрена | 8,5 | 10,3 | 8,5 |

| - ТМК | 2,3 | 1,7 | 1,8 |

| - ДМД | 0,04 | 0,2 | 0,04 |

| - МДГП | 0,2 | 0,32 | 0,23 |

| - ВПП | 0,67 | 1,7 | 0,5 |

| 3. Конверсия СН2О, % | 99,7 | - | 99,7 |

| 4. Конверсия ДМД, % | 98,7 | 98,3 | - |

| 5. Конверсия ТМК, % | 92,5 | 92,0 | 94,0 |

| 6. Селективность превращения СН2О и ДМД в продукты: | |||

| - изопрен | 85,6 | 81,6 | 86,9 |

| - МДГП | 5,8 | 6,2 | 3,8 |

| - ВПП | 8,6 | 12,2 | 9,3 |

Пример 4.

Синтез изопрена осуществляют согласно фиг.5. В реактор первой ступени синтеза по линии 1 подают 14,5 кг/час раствора формальдегида в воде, содержащего 40 мас.% формальдегида и 0,5 мас.% метанола.

В качестве изобутиленсодержащего сырья подают по линии 2 в количестве 27,1 кг/час изобутан-изобутиленовую фракцию (ИИФ), содержащую 40 мас.% изобутилена.

В реакционный узел Р-1 подают также 2,5 кг/час водного раствора катализатора, содержащего фосфорную кислоту, ОЭДФК и гексаметилентетрамин в массовом соотношении 1:0,1:0,1, и рецикловый водный слой по линии 32 в количестве 9,8 кг/час.

В реакционном узле Р-1 поддерживают температуру 85-90°С, давление 16 атм. Конверсия изобутилена составляет 94,9%, конверсия формальдегида 52%. В реакторе Р-1 образуются ДМД, метилбутандиол (МБД), непредельные спирты С5, а также ТМК. Из реакционного узла Р-1 выводят по линии 5 в количестве 29,2 кг/час органический поток, содержащий углеводороды C4, ДМД (15,2%), трет-бутанол (23,6%), непредельные спирты С5, незначительное количество метил-трет-бутилового эфира, ВПП (0,6%) и др. примеси. По линии 11 выводят в количестве 23,0 кг/час водный поток, содержащий воду (62,2%), катализатор с добавками, ТМК и формальдегид (11,3%) с незначительным количеством ВПП.

Органический поток 5 после отмывки водой (поток 6) подают в ректификационную колонну К-1. Из колонны К-1 выводят в количестве 16,8 кг/час дистиллят (поток 7), содержащий углеводороды C4 (в т.ч. 3,4% изобутилена). Снизу из К-1 выводят по линии 8 в количестве 11,2 кг/час поток, содержащий 38,9% ДМД, 55,9% ТМК, непредельные спирты С5, небольшое количество ВПП (1,5%) и др., в колонну К-2.

В колонне К-2 углеводороды отделяют полностью или частично от высококипящих углеводородов с температурой кипения выше ДМД. Высококипящие продукты выводятся в виде кубового продукта в количестве 0,45 кг/час и используются в качестве сырья для флотореагентов и пластификаторов.

Потоки 11 и 12 подают в реакционный узел Р-2, в котором происходит дальнейшее превращение формальдегида при взаимодействии его с концентрированным изобутиленом. В реакторе Р-2 поддерживают температуру 80-85°С, давление 16 атм.

Конверсия формальдегида 80%, изобутилена - 75,4%. В реакторе Р-2 также образуются ДМД, МБД, непредельные C5 спирты и ТМК.

Из реактора Р-2 выводят продукты по линии 13 в фазоразделитель О-2, где происходит расслаивание на органический и водный слои. Органический поток 14, содержащий изобутилен, ДМД (23,2%), ТМК (34,8%), непредельные спирты, незначительное количество ВПП (1,0%) и др., направляется в колонну К-3 для отгонки рециклового изобутилена. Рецикловый изобутилен из колонны К-3 по линии 15 в подают в реактор Р-2 и незначительное количество - в реактор Р-1 (поток 15а).

Водный слой из реактора Р-2 и фазоразделителя О-2, содержащий воду (71,4%), катализатор с добавками, ТМК и формальдегид (2,5%) с незначительным количеством ВПП, выводят по линии 16 в реактор Р-3 в количестве 20,7 кг/час. В реактор Р-3 также направляют кубовый продукт колонны К-3 по линии 17 в количестве 10,4 кг/час. Все продукты, подаваемые в реактор Р-3 из реакторов Р-1 и Р-2, колонн К-2 и К-3, перед вводом в реактор смешиваются и подаются одним потоком 18 в нижнюю часть реакционной зоны.

Молярное отношение суммы ТМК и изобутилена к сумме формальдегида и ДМД в потоке, поступающем на стадию разложения в реактор Р-3, составляет 2,2:1.

Конструкция реактора Р-3 аналогична конструкции, приведенной на фиг.2.

В Р-3 поддерживают температуру в нижней части реакционной зоны ˜153°С, - в верхней ˜150°С за счет циркуляции кислого водного слоя, освобожденного от продуктов реакции, через подогреватель Т-2. Давление в реакторе Р-3 поддерживают 9 атм. Сверху реактора Р-3 выводят по линии 20 паровой поток в количестве 29,5 кг/час, содержащий 36,1% изопрена, 20,6% изобутилена, 34,4% воды, а также примеси. Паровой поток конденсируют в конденсаторе Т-3, конденсат расслаивают в фазоразделителе О-4 и выводят по линии 22 органический слой и по линии 21 водный слой. Органический слой состоит из изобутилена, изопрена, воды, ТМК. Водный слой состоит в основном из воды (91,9%).

Кислый водный слой, освобожденный от продуктов реакции в сепарационной зоне реактора Р-3 и, дополнительно, в циклонном сепараторе С-4, циркулируют через систему реактор Р-3 - подогреватель Т-2 с помощью насоса Н-3 в количестве 3,5 м3/ч. Это обеспечивает перепад температур по высоте реакционной зоны не более 3°С. Часть кислого водного слоя в количестве 1,3 кг/час (поток 19) выводят из циклонного сепаратора С-4 реактора Р-3, охлаждают в теплообменнике (на схеме не указан) и смешивают с органическим слоем из фазоразделителя O-4 (поток 22). Смесь направляют в емкость Е-1, в которой происходит расслаивание слоев.

Верхний органический слой (поток 24) в количестве 19,3 кг/час из емкости Е-1 направляют на разделение. Нижний водный слой в количестве 9,8 кг/час (поток 32) подают в реактор Р-1 и в количестве 1,7 кг/час (поток 29) в реактор Р-3 в линию циркуляции перед подогревателем Т-2. Небольшую часть (поток 31) выводят на переработку.

Изопрен полимеризационной чистоты (поток 26) выделяют простой ректификацией в количестве 10,6 кг/час.

По предлагаемому способу кроме изопрена дополнительно получают ценные товарные продукты - сырье для флотореагентов и пластификаторов (поток 9) в количестве 0,45 кг/час.

Выход изопрена на 1 т исходного формальдегида, подаваемого в реактор Р-1, составляет 1,83 т.

1. Способ получения изопрена путем жидкофазного взаимодействия формальдегида и, возможно, веществ, являющихся источником формальдегида, с трет-бутанолом, возможно, изобутиленом или веществами, являющимися источником изобутилена, и, возможно, полупродуктами - предшественниками изопрена в присутствии сильного кислотного катализатора и воды с использованием мольного избытка трет-бутанола (изобутилена) при повышенных температуре и давлении, обеспечивающих переход изопрена в паровую фазу с последующим его выделением, осуществляемый с подводом тепла в реакционную зону, включающим циркуляцию и подогрев образующегося в процессе кислого водного слоя, отличающийся тем, что подвод тепла осуществляют только за счет циркуляции подогреваемого кислого водного слоя, при этом слой подогревают до температуры ниже температуры его кипения, а количество циркулирующего кислого водного слоя должно обеспечивать перепад температуры по высоте реакционной зоны не более 5°С.

2. Способ по п.1, отличающийся тем, что циркуляцию кислого водного слоя осуществляют с помощью насоса.

3. Способ по п.1, отличающийся тем, что подогреватель для кислого водного слоя устанавливают ниже реакционной зоны соосно с ней в едином аппарате.

4. Способ по п.1, отличающийся тем, что на линии подачи кислого водного слоя в подогреватель установлен сепаратор.

5. Способ по п.4, отличающийся тем, что в качестве сепаратора на линии подачи кислого водного слоя в подогреватель используют аппарат циклонного типа.

6. Способ по п.1, отличающийся тем, что реакционную зону заполняют массообменной насадкой.