Скользящий материал, способ его производства и устройство, в котором используется скользящий материал

Иллюстрации

Показать всеИзобретение относится с смазочным материалам, которые уменьшают трение между телами. Скользящий материал содержит гексагональные кристаллы графита или дисульфида молибдена, образующие слоистую структуру, и шаровидные молекулы фуллерена, при этом скользящий материал образован путем размещения сублимированных шаровидных молекул в промежуточных слоях гексагональных кристаллов посредством прогрева шаровидных молекул вместе с гексагональными кристаллами при 550-600°С, в котором гексагональные кристаллы предварительно обработаны смесью серной и азотной кислот при их соотношении 4:1, а затем прогрет при 1000-1100°С для расширения пространства между слоями. Также описан способ производства скользящего материала, устройство, в котором используют этот скользящий материал. Скользящий материал уменьшает трение до минимума, имеет увеличенный срок службы и его можно использовать в машинах/устройствах различных размеров от тяжелого оборудования, например автомобилей, до наномашин без ограничений в отношении среды. 7 н. и 5 з.п. ф-лы, 21 ил.

Реферат

Настоящее изобретение относится к скользящему материалу, способу его производства и устройству, в котором используется скользящий материал.

Смазочные материалы (скользящие материалы), которые уменьшают трение между телами, претерпели переход от твердых смазок к текучим смазкам. Однако поскольку применение текучих смазок ограничено в таких средах, где нельзя применять жидкости, например в среде вакуума и высоких температур, возникает проблема недостаточного уменьшения силы трения и низкого срока службы. Кроме того, с появлением машин чрезвычайно малого размера, таких как микромашины и наномашины, имеется чрезвычайно высокая потребность в разработке смазочного материала и системы смазки.

Была предложена система смазки, применимая к машинам чрезвычайно малого размера, в котором шаровидные молекулы углерода или трубчатые молекулы углерода заключались между графитовыми подложками (Патентный документ 1). В такой системе смазки молекулы C60 наносились вакуумным напылением на поверхность графитовой подложки для образования монослойной молекулярной пленки из молекул С60. Используя качение молекул С60, отдельную графитовую подложку, помещенную на пленку из молекул С60, можно заставить скользить.

Однако при формировании пленки из молекул С60 вакуумным напылением возникают трудности при регулировании этой пленки так, чтобы она была монослоем, и на практике молекулы C60 очень легко укладываются в два слоя. При образовании двухслойной пленки из молекул C60 качение этих молекул затрудняется, что повышает трение между двумя графитовыми подложками. Изготовление способом вакуумного напыления смазочной системы, которая может свести к минимуму трение между графитовыми подложками, встретилось именно с такими трудностями. Кроме того, срок службы смазочной системы, в которой шаровидные или трубчатые молекулы углерода заключены между графитовыми подложками, недостаточно удовлетворителен.

Патентный документ 1: Японская не прошедшая экспертизу заявка на патент, первая публикация №2003-62799.

Задачей настоящего изобретения является создание скользящего материала, который можно использовать в машинах/устройствах разного размера от очень тяжелого оборудования, такого как автомобили, до наномашин, без ограничений по среде, в которой такой материал используется, при этом такой материал способен свести к минимуму трение по сравнению с обычными типами и имеет увеличенный срок службы; способа производства такого скользящего материала; и устройства, в котором используется этот скользящий материал.

Скользящий материал, согласно изобретению, содержит гексагональные кристаллы графита или дисульфида молибдена, образующие слоистую структуру, и шаровидные молекулы фуллерена, причем скользящий материал образован путем размещения сублимированных шаровидных молекул в промежуточных слоях гексагональных кристаллов посредством прогрева шаровидных молекул вместе с гексагональными кристаллами при 550-600°С, в котором гексагональные кристаллы предварительно обработаны смесью серной и азотной кислот при их соотношении 4:1, а затем прогрет при 1000-1100°С для расширения пространства между слоями.

Структура, в которой шаровидные молекулы размещены в промежуточных слоях гексагональных кристаллов, предпочтительно многократно повторяется в направлении толщины.

Шаровидные молекулы предпочтительно образуют монослой в каждом промежуточном слое гексагональных кристаллов, либо предпочтительно имеют пятичленные или шестичленные углеродные кольца.

Расстояние между шаровидными молекулами в направлении толщины составляет предпочтительно 1,4 нм или менее.

Кроме того, скользящий материал по настоящему изобретению может быть смесью скользящего материала и твердого вещества или жидкости, причем твердый материал выбран из смол, в которых основой является полистирол, полиэтилен терефталат, поликарбонат, полиацеталь (полиоксиметилен), полиамид, денатурированный полифениленовый эфир, полибутилен терефталат, полифенилен сульфид, полиэфир или эфиркетон или полиэфиримид, а жидкость выбрана из трансмиссионного масла, машинного масла, масла для подшипников и масла для прецизионных приборов, и может быть нанесен на поверхность твердого материала, выбранного из никелевого покрытия, цинкового покрытия, алюминиевого покрытия, медного покрытия и золотого покрытия.

Другим аспектом настоящего изобретения является способ производства вышеописанного скользящего материала, включающий обработку гексагональных кристаллов графита или дисульфида молибдена, образующих слоистую структуру смесью серной и азотной кислот при их соотношении 4:1, их прогрев при 1000-1100°С для расширения пространства между слоями гексагональных кристаллов, и прогрев прогретых гексагональных кристаллов и шаровидных молекул фуллерена в течение 2-3 недель при 550-600°С в вакууме или в атмосфере инертного газа для размещения шаровидных молекул в промежуточных слоях гексагональных кристаллов.

Еще одним аспектом настоящего изобретения является устройство, имеющее участок скольжения, в котором по меньшей мере один элемент выполнен с возможностью скольжения относительно другого элемента, и которое снабжено вышеописанным скользящим материалом на поверхности по меньшей мере одного элемента участка скольжения.

Другим аспектом настоящего изобретения является хронометр, имеющий по меньшей мере один набор зубчатых колес, передающих мощности, и механизм переключения для корректировки времени, в котором набор зубчатых колес и/или механизм переключения имеет участок скольжения, в котором по меньшей мере один элемент выполнен с возможностью скольжения относительно другого элемента, а вышеописанный скользящий материал нанесен на поверхность по меньшей мере одного элемента участка скольжения.

Еще одним аспектом настоящего изобретения является двигатель, имеющий участок скольжения, в котором по меньшей мере один элемент выполнен с возможностью скольжения относительно другого элемента и который снабжен вышеописанным скользящим материалом на поверхности по меньшей мере одного элемента участка скольжения.

Скользящий материал по настоящему изобретению может использоваться в машинах/устройствах разных размеров от тяжелого оборудования, такого как автомобили, до наномашин, без ограничений по среде, в которой он может применяться; материал является высокоэффективным при снижении трения по сравнению с обычными типами, и имеет увеличенный срок службы.

Скользящий материал по настоящему изобретению может быть легко изготовлен по способу производства скользящего материала по настоящему изобретению.

Устройство, хронометр и двигатель по настоящему изобретению могут сводить к минимуму трение на участке скольжения и могут поддерживать состояние низкого трения в течение длительного времени.

(Скользящий материал)

Скользящий материал по настоящему изобретению является интеркалярным соединением, имеющим гексагональные кристаллы, которые образуют слоистую структуру, и шаровидные молекулы, вставленные (интеркалированные) в промежуточные слои гексагональных кристаллов. Структура шаровидных молекул, вставленных в промежуточные слои гексагональных кристаллов, предпочтительно существует в многократных повторениях в направлении толщины.

Конкретные примеры гексагональных кристаллов, образующих слоистую структуру, включают графит и дисульфид молибдена и т.п., при этом графит является предпочтительным. Графит имеет слоистую структуру, в которой друг на друга наложено большое количество плоских слоев из соединенных друг с другом шестичленных углеродных колец. Форму графита можно подбирать в соответствии с вариантом применения скользящего материала, например, в виде пленки или порошка.

Поскольку от шаровидных молекул требуется сильное взаимодействие с графитом, предпочтительными являются молекулы с пятичленными и шестичленными углеродными кольцами. Кроме того, поскольку шаровидные молекулы должны легко входить в промежуточный слой графита и обладать стабильностью, предпочтительными являются молекулы диаметром между 0,7 нм и 0,8 нм.

В качестве шаровидных молекул особенно предпочтительными являются фуллерены. Фуллерены являются пустотелыми шаровидными молекулами углерода, имеющими форму скорлупы, замкнутыми сетью пятичленных или шестичленных углеродных колец. Примерами фуллеренов являются молекулы С60, молекулы С70, молекулы С76, молекулы С78, молекулы С80, молекулы С82, молекулы С84, молекулы С86, молекулы С88, молекулы С90, молекулы С92, молекулы С94, молекулы С96 и т.д. Молекулы С60 и С70 являются предпочтительными молекулами фуллеренов, поскольку они легко катятся и в результате получается скользящий материал, эффективно снижающий трение.

Ниже описан конкретный пример, в котором гексагональные кристаллы являются графитом, а шаровидными молекулами являются молекулы С60.

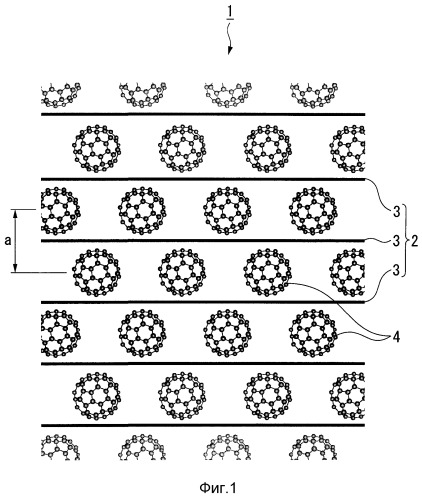

На фиг.1 представлена структурная модель, показывающая пример скользящего материала по настоящему изобретению. Скользящий материал 1 образован графитом 2 и молекулами 4 С60, размещенными между слоями 3 графита. Структура, в которой молекулы 4 С60 размещены между слоями 3 графита, многократно повторяется в направлении толщины.

Молекулы 4 С60 расположены на одной линии для образования монослоя между слоями 3 графита. За счет того, что молекулы 4 С60 образуют монослой между слоями 3 графита, эти молекулы легко катятся и в результате получается скользящий материал, который эффективно снижает трение.

Предпочтительно, чтобы слой, сформированный молекулами 4 С60, имел плотную структуру с небольшими зазорами между молекулами 4 С60, для дополнительного упрощения качения этих молекул 4 С60. Плотная структура конкретно означает структуру, в которой молекулы 4 С60 расположены в одну линию так, что межцентровое расстояние между соседними молекулами 4 в направлении плоскости не превышало 1 нм.

Расстояние между молекулами 4 С60 в направлении толщины предпочтительно составляет 1,4 нм или менее для обеспечения стабильности структуры. Расстояние между молекулами 4 С60 в направлении толщины это, как показано на фиг.1, расстояние между центрами молекул 4 С60, которые являются соседними через слои 3 графита. Нижний предел этого расстояния между центрами составляет 1,3 нм.

Скользящий материал по настоящему изобретению может смешиваться с твердыми веществами или жидкостями и эту смесь можно использовать как скользящий материал (твердая смазка или жидкая смазка). Твердое вещество, которое смешивается со скользящим материалом, включает смолу, в которой основой является полистирол, полиэтилен терефталат, поликарбонат, полиацеталь (полиоксиметилен), полиамид, денатурированный полифениленовый эфир, полибутилен терефталат, полифенилен сульфид, полиэфирэфиркетон, или полиэфиримид. Жидкость, с которой смешивают скользящий материал, включает смазочное масло, такое как трансмиссионное масло, машинное масло, масло для подшипников и масло для прецизионных приборов.

Кроме того, скользящий материал по настоящему изобретению может быть получен на твердой поверхности, которая используется как скользящий материал. Этот скользящий материал может быть слоем скользящего материала, который сформирован путем нанесения скользящего материала на твердую поверхность, к примерам которой относятся никелевое покрытие, цинковое покрытие, алюминиевое покрытие, медное покрытие, золотое покрытие и пр. Твердый материал, на поверхность которого нанесен скользящий материал, включает смолы, такие как поликарбонат и полиацеталь, латунь, сталь, алюминиевый сплав, медный сплав, магниевый сплав и т.п.

(Способ производства скользящего материала)

Скользящий материал по настоящему изобретению производят на этапе, при котором расширяют промежуточный слой гексагональных кристаллов, формируя слоистую структуру (далее именуемый шаг расширения), и на этапе, при котором шаровидные молекулы размещают в промежуточном слое гексагональных кристаллов (далее именуемый этап интеркаяции).

Промежуточный слой гексагональных кристаллов расширяют путем погружения гексагональных кристаллов в жидкую смесь серной кислоты и азотной кислоты, высушивания гексагональных кристаллов, и затем, приложения теплоты. Отношение смеси серной кислоты и азотной кислоты (серная кислота: азотная кислота) составляет примерно 4:1 (волюметрическое соотношение). Концентрации серной и азотной кислоты предпочтительно составляют 100%. Время погружения предпочтительно составляет 16-17 часов, а температура жидкой смеси во время погружения предпочтительно составляет 20-30°С. Кроме того, погружение предпочтительно проводят при перемешивании жидкой смеси и гексагональных кристаллов. Нагрев гексагональных кристаллов после сушки предпочтительно осуществляют при температуре 1000-1100°С.

Этап интеркаляции - это этап, на котором конкретно размещают шаровидные молекулы в промежуточном слое шестигранных кристаллов, расширенный на этапе расширения, путем сублимации шаровидных молекул. Сублимацию шаровидных молекул осуществляют путем нагревания до температуры, при которой шаровидные молекулы сублимируют. В случае использования шаровидных молекул С60 применяют нагрев до 550-600°С. Время нагревания составляет приблизительно 2-3 недели. Кроме того, для предотвращения окисления шаровидных молекул сублимацию шаровидных молекул предпочтительно осуществляют в вакууме или в атмосфере инертного газа, например азота или подобного.

Более того, способ производства скользящего материала по настоящему изобретению предпочтительно содержит этап, при котором шаровидные молекулы, размещенные в промежуточном слое гексагональных кристаллов, образуют монослой (далее именуемый этап образования монослоя). Во время размещения шаровидных молекул в промежуточном слое гексагональных кристаллов путем сублимации шаровидных молекул, обычно, поскольку шаровидные молекулы, размещенные в промежуточном слое гексагональных кристаллов, расположены так, чтобы образовать монослой, шаги интеркаляции и формирования монослоя проводят одновременно.

(Устройство)

Устройство по настоящему изобретению имеет участок скольжения, на котором по меньшей мере один элемент скользит относительно другого элемента и содержит скользящий материал по настоящему изобретению на поверхности по меньшей мере одного элемента участка скольжения.

Примером устройства является хронометр, двигатель, автомобиль, генератор, самолет, морское судно, мотоцикл, кинокамера, видеокамера, очки, измерительное оборудования, фотографическое оборудование, звукозаписывающее оборудование, звуко- и видеозаписывающее оборудование, печатные машины, обрабатывающее оборудование, перерабатывающее оборудование, сборочное оборудование, транспортное оборудование, буксировочное оборудование, дозирующее оборудование (дозатор) и оборудование, содержащее подшипники и т.п.

К примерам участка скольжения устройства относятся ножка зубчатого колеса хронометра, несущий участок зубчатой передачи хронометра, щетка электродвигателя, статор ротора, поршень автомобильного двигателя, опорная часть турбины генератора, затвор камеры, оправа очков, и пр.

(Хронометр)

Хронометр является примером устройства по настоящему изобретению и содержит по меньшей мере один набор зубчатых колес для передачи мощности и механизм переключения для корректировки времени.

Зубчатые колеса и механизм переключения имеют участок скольжения, в котором по меньшей мере один элемент скользит относительно другого элемента, при этом скользящий материал по настоящему изобретению нанесен на поверхность по меньшей мере одного элемента участка скольжения.

Скользящий материал по настоящему изобретению, как описано выше, основан на скольжении между твердыми телами, в отличие от обычного материала для улучшения характеристик трения путем улучшения твердой поверхности. То есть, когда к гексагональному кристаллу, находящемуся в состоянии, когда шаровидные молекулы размещены в промежуточных слоях гексагональных кристаллов, образующих слоистую структуру, приложена сдвигающая сила, шаровидные молекулы катятся в промежуточных слоях гексагональных кристаллов, благодаря чему возникают флуктуации и происходит «суперсмазывание», при котором трение чрезвычайно близко к нулю. Структура, в которой шаровидные молекулы размещены в промежуточных слоях гексагональных кристаллов, существует в скользящем материале по настоящему изобретению в неограниченных повторениях в направлении толщины. Поэтому в скользящем материале по настоящему изобретению возникает «суперсмазывание», когда трение приближается к нулю за счет скольжения в твердой фазе, где используется поверхность скольжения (граничная область между слоем гексагонального кристалла и слоем шаровидных молекул), которая существует в скользящем материале по настоящему изобретению в неограниченных повторениях в направлении толщины.

Поскольку скользящий материал по настоящему изобретению использует скольжение в твердой фазе, влиянием воды и эффектам, вызванным истиранием поверхности и т.д. можно пренебречь, и срок службы такого материала очень велик. Кроме того, поскольку отсутствует анизотропия поверхности скольжения, также отсутствует анизотропия в силе трения, что позволяет получить свободное скольжение во всех направлениях в плоскости.

Кроме того, благодаря использованию гексагональные кристаллы с толщиной порядка нанометров или микрометров, полученный скользящий материал может применяться для машин чрезвычайно малых размеров, таких как наномашины и микромашины. Используя порошковые гексагональные кристаллы, полученный скользящий материал можно использовать для смазки подшипников и т.п. в обычных машинах.

Примеры.

Ниже приведены примеры.

(Пример 1)

Сначала, 100% серную кислоту и 100% азотную кислоту смешивали в отношении 4:1 (волюметрическое отношение) и в 50 мл жидкой смеси помещали высокоориентированный пиролитический графит (выпускаемый Vecco, марка ZYH) размером 2,2×2, 2×0,2 мм, после чего смесь перемешивали 16 часов при 20°С с помощью мешалки 11, показанной на фиг.2. Графит 12 извлекали, промывали чистой водой и нейтрализовали кислотой.

Как показано на фиг.3, графит 12 помещали в печь 13 и прогревали в течение 1-2 мин при 100°С для полного испарения влаги и затем дополнительно прогревали в течение 15 с при 1050°С для расширения пространства между слоями графита 12.

Затем, 7,54 мг молекул С60 (выпускаемых MTR с чистотой 99,98% и выше) и 3,77 мг графита с расширенным пространством между слоями помещали в кварцевую трубку, которая после откачки воздуха была запаяна.

Как показано на фиг.4, кварцевая трубка 14, в которой были герметизированы молекулы С60 и графит, была помещена в печь 13 и прогревалась в течение 2 недель при 600°С для размещения сублимированных молекул С60 в промежуточных слоях графита. За счет этого был получен скользящий материал размером 2,2×2, 2×0,2 мм, показанный на фиг.5.

Структура полученного материала была подтверждена при изучении с применением электронного микроскопа высокого разрешения (изготовитель JEOL модель JEM-2000EX). Изображение, полученное этим электронным микроскопом высокого разрешения, приведено на фиг.6, а дифракционный рисунок показан на фиг.7. Кроме того, на фиг.1 показана структурная модель полученного материала.

Фрикционные характеристики полученного скользящего материала исследовались с помощью микроскопа фрикционной силы (изготовитель Seiko Instruments Inc., модель SPI300). Более конкретно, был взят щуп для движения вперед и назад по поверхности скользящего материала с фиксированной нагрузкой, и в это время измерялась сила трения. Результат для нагрузки 0 нН показан на фиг.8, результат для нагрузки 10 нН показан на фиг.9, результат для нагрузки 20 нН показан на фиг.10, результат для нагрузки 60 нН показан на фиг.11, результат для нагрузки 100 нН показан на фиг.12 и результат для нагрузки 10 мкН показан на фиг.13. В результатах по фиг.8-13 сила трения была чрезвычайно близка к нулю в пределах диапазона измерений микроскопа (сила трения составляла 0,1 нН).

Из результатов по фиг.8-13 видно, что состояние, при котором статическая сила трения и динамическая сила трения приближаются к нулю, возникает при нагрузке 100 нН. Кроме того, анизотропия силы трения не обнаруживается.

(Второй пример)

Ниже приведен пример использования скользящего материала по первому примеру в участке скольжения аналогового хронометра.

(Конструкция аналогового хронометра)

Сначала со ссылками на фиг.14-17 приведено описание движения (механизма) аналогового хронометра, используемого во втором примере.

Движущийся механизм 100 аналогового хронометра содержит опорный элемент движения, образованный главной пластиной 102, мостик 112 приводной шестерни и мостик 114 второй шестерни, заводную ножку 110, которая встроена с возможностью поворота в направляющем отверстии для заводной ножки в главной пластине 102; изолирующую пластину 160; переключающую пружину 162; блок 116 электронных схем, прикрепленный к главной пластине 102 и мостику 112 приводной шестерни переключающей пружиной 162 через изолирующую пластину 160, батарею 120, которая образует источник питания аналогового хронометра; интегральную схему 118 и кварцевый генератор 122, который прикреплен к блоку 116 электронных схем; переводную пружину 166 для определения положения осевого направления заводной ножки 110, которая выполнена за одно целое с переключающей пружиной 162; часовой двигатель 210, образованный блоком А212 обмотки, статором А214 и часовым ротором 216; зубчатую передачу привода часовой стрелки, образованную промежуточной шестерней 222 минутной стрелки, шестерней 224 минутной стрелки и шестерней 226 часовой стрелки; двигатель 240 минутной стрелки, образованный блоком обмотки В242, статором В244 и ротором 246 минутной стрелки; зубчатую передачу привода минутной стрелки, образованную промежуточной шестерней В252 секундной стрелки, промежуточной шестерней А254 секундной стрелки и шестерней 256 минутной стрелки; двигатель 270 секундной стрелки, состоящий из блока С272 обмотки, статора С274 и ротора 276 секундной стрелки; и зубчатую передачу привода секундной стрелки, образованную пятой шестерней 282 и второй шестерней 284.

Движущийся механизм 100 выполнен таким образом, чтобы показывать «час» текущего времени часовой стрелкой 230, вращая зубчатую передачу привода часовой стрелки часовым двигателем 210. Механизм также показывает «минуту» текущего времени минутной стрелкой 260, вращая зубчатую передачу привода минутной стрелки двигателем 240 минутной стрелки. Кроме того, механизм показывает «секунду» текущего времени секундной стрелкой 290, вращая зубчатую передачу привода секундной стрелки двигателем 270 привода секундной стрелки.

В качестве батареи 120 может использоваться перезаряжаемая вторичная батарея, кроме того, можно также использовать перезаряжаемый конденсатор. Кварцевый генератор 122 образует источник колебаний аналогового хронометра и совершает колебания, например, с частотой 32,768 Гц.

(Размещение скользящего материала)

В движущемся механизме 100 скользящий материал по первому примеру размещался на опорном участке двигателя (270) привода секундной стрелки (верхний опорный участок, образованный опорным участком 276а двигателя секундной стрелки и мостиком 112 приводной шестерни, и нижний опорный участок, образованный опорным участком 276b двигателя секундной стрелки и главной пластиной 102).

Сначала часть скользящего материала, полученного по первому примеру, сепарировали для получения скользящего материала толщиной 1 мкм.

На опорный участок 276а двигателя секундной стрелки и на участок мостика 112 приводной шестерни, контактирующий с опорным участком 276а двигателя секундной стрелки, наносили слой эпоксидного клея толщиной 0,1 мкм. Одновременно эпоксидный клей наносили на опорный участок 276b двигателя секундной стрелки и на участок главной пластины 102, контактирующий с опорным участком 276b двигателя секундной стрелки.

Затем сепарированный скользящий материал крепили к нанесенному слою эпоксидного клея и в достаточной степени высушивали эпоксидный клей, оставив его на один час при температуре 25°С.

Аналогичным образом скользящий материал по первому примеру наносился на опорные участки двигателя 210 часовой стрелки, зубчатую передачу привода часовой стрелки, двигатель 240 минутной стрелки, зубчатую передачу привода минутной стрелки и на зубчатую передачу привода секундной стрелки. В результате, поскольку потери на трение в скользящем участке могут уменьшиться, срок службы батарейки может быть продлен.

(Третий пример)

В движущемся механизме 100 скользящий материал по первому примеру наносился на опорный участок двигателя 270 секундной стрелки (верхний опорный участок, образованный опорным участком 276а двигателя секундной стрелки и мостиком 112 приводной шестерни, и нижний опорный участок, образованный опорным участком 276b и главной пластиной 102).

Сначала скользящий материал, полученный в первом примере, измельчали до получения частиц диаметром от 0,1 до 1 мкм. Затем смешивали часовое масло (SYNTHETIC OIL 9010, производимое компанией MOEBIUS) и измельченный скользящий материал смешивали в соотношении 10 частей скользящего материала на 100 частей масла.

Смесь масла со скользящим материалом наносилась на опорный участок 276а двигателя привода секундной стрелки и на участок мостика 112 приводной шестерни, контактирующий с опорным участком 276а двигателя привода секундной стрелки. Одновременно масло, смешанное со скользящим материалом, наносилось на опорный участок 276b двигателя привода секундной стрелки и на участок главной пластины 102, контактирующей с опорным участком 276b двигателя привода секундной стрелки.

Аналогичным образом, скользящий материал по первому примеру также наносился на опорные участки двигателя 210 привода часовой стрелки, зубчатую передачу часовой стрелки, двигатель 240 привода минутной стрелки, зубчатую передачу минутной стрелки и зубчатую передачу секундной стрелки. В результате, поскольку потери на трение в скользящем участке могут уменьшиться, срок службы батарейки может быть продлен.

(Четвертый пример)

Приведенный ниже пример поясняет применение скользящего материала по первому примеру в хронометре, где источником энергии служит главная пружина.

(Конструкция механического хронометра)

Сначала приводится описание движущегося механизма 300 механического хронометра со ссылками на фиг.18-21.

Движущийся механизм 300 механического хронометра имеет главную пластину 302, которая является основанием механизма. Заводная ножка 310 установлена с возможностью поворота в направляющем отверстии 302а для направляющей ножки, выполненном в главной пластине 302. Обычно из двух сторон главной пластины сторона, обращенная к циферблату, называется "тыльной", а обратная сторона главной пластины называется "передней". Зубчатая передача, расположенная на передней стороне механизма, называется "внешняя зубчатая передача", а зубчатая передача, расположенная на тыльной стороне механизма, называется "тыльная зубчатая передача". Положение в осевом направлении заводной ножки 310 определяется переключающим устройством, которое содержит установочный рычаг 390, хомут 392, пружинную защелку 394 и фрикционную пружину 396 хомута. Заводная шестерня 312 установлена с возможностью вращения на участке направляющего вала на заводной ножке 310.

Соединительная шестерня 398 расположена соосно с заводной ножкой 310 относительно углового участка заводной ножки 310. Когда заводная ножка 310 поворачивается в первое положение (нулевой шаг), которое является ближайшим к внутренней части механизма вдоль оси вращения, заводная шестерня 312 начинает вращаться под воздействием вращения соединительной шестерни 398. Ведомая шестерня 314 начинает вращаться при вращении заводной шестерни 312. Храповое колесо 316 вращается при вращении ведомой шестерни 314. Вращение храпового колеса 316 приводит к заводу главной пружины 322, расположенной в барабане 320. Регулирующее колесо 330 вращается при вращении четвертого колеса 328, третьего колеса 326 и центрального колеса 324. Барабан 320, центральное колесо 324, третье колесо 326 и четвертое колесо 328 образуют внешнюю зубчатую передачу.

Задающее колесо 397 установлено с возможностью вращения относительно главной пластины 302. Минутное колесо 358 установлено с возможностью вращения относительно главной пластины 302. Зубчатая часть задающего колеса 397 зацепляется с зубчатой частью минутных зубцов минутного колеса 358. Зубчатая часть минутных зубцов минутного колеса 358 зацепляется с зубчатой частью цилиндрической шестерни 350. Зубчатая часть минутной шестерни минутного колеса 358 зацепляется с зубчатой частью цилиндрического колеса 354. Минутный толкатель 384 поддерживает задающее колесо 397 и минутное колесо 358 с возможностью вращения относительно главной пластины 302. Когда заводная ножка 310 вращается во второе положение (первый шаг) на противоположной стороне механизма вдоль оси вращения, задающее колесо 397 вращается при вращении соединительного колеса 398. Более того, когда заводная ножка 310 вращается в положение первого шага, минутное колесо 358 вращается при вращении задающего колеса 397. В этом положении, когда минутное колесо 358 вращается, цилиндрическая шестерня 350 и цилиндрическое колесо 354 вращаются, и, соответственно, часовая стрелка 356 и минутная стрелка 352 вращаются, позволяя проводить коррекцию времени хронометра.

Регулирующий механизм хода/контроллер, управляющий вращением внешней зубчатой передачи, содержит баланс 340, регулирующее колесо 330, и анкерную вилку 342. Баланс 340 содержит ось 340а колеса и пружину 340с баланса. Одновременно с вращением центрального колеса 324 вращается цилиндрическая шестерня 350. Минутная стрелка 352, прикрепленная к цилиндрической шестерне, показывает минуты. В цилиндрической шестерне 350 имеется механизм проскальзывания относительно центрального колеса 324. При вращении цилиндрической шестерни 350 через вращение минутного колеса 358 вращается цилиндрическое колесо 354. Часовая стрелка 356, прикрепленная к цилиндрическому колесу 354, показывает часы. Пружина 340с баланса является плоской пружиной закрученной (спиральной) формы, имеющей множество витков. Внутренний конец пружины 340с баланса прикреплен к зажимной втулке 340d, которая прикреплена к оси 340а баланса, а внешний конец пружины 340с баланса прикреплен крепежным винтом через штифт 370а, который прикреплен к опоре 370, которая прикреплена к мостику 366 баланса. Палец 368 регулятора прикреплен к мостику 366 баланса. Баланс 340 установлен с возможностью вращения относительно главной пластины 302 и мостика 366 баланса.

Барабанное колесо 320 снабжено барабаном 320d, оправкой 320f, и главной пружиной 322. Оправка 320f содержит верхний вал 320а и нижний вал 320b. Оправка 320f выполнена из металла, например углеродистой стали. Барабан 320d выполнен из металла, например латуни. Центральное колесо 324 содержит верхнюю ось 324а, нижнюю ось 324b, триб 324с, зубчатое колесо 324d и опору 324h. Триб 324с центрального колеса зацепляется с барабаном 320d. Верхняя ось 324а, нижняя ось 324b и опора 324h выполнены из металла, например из углеродистой стали. Зубчатое колесо 324d выполнено из металла, например из латуни. Третье колесо 326 содержит верхнюю ось 326а, нижнюю ось 326b, триб 326с и зубчатое колесо 326d. Триб 326с третьего колеса 326 зацепляется с зубчатым колесом 324d. Четвертое колесо 328 содержит верхнюю ось 328а, нижнюю ось 328b, триб 328с и зубчатое колесо 328d. Верхняя ось 328а и нижняя ось 328b выполнены из металла, например из углеродистой стали. Зубчатое колесо 328d выполнено из металла, например из латуни. Колесо 330 регулировки хода содержит верхнюю ось 330а, нижнюю ось 330b, триб 330с и зубчатое колесо 330d. Триб 330с регулировочного колеса зацепляется с зубчатым колесом 328d. Зубчатое колесо 328d регулировочного колеса 330 зацепляется с палетным камнем 343, который связан с анкерной вилкой 342. Анкерная вилка 342 снабжена вилкой (неполной) 342d и осью 342f анкера. Ось 342f анкера содержит верхнюю ось 342а и нижнюю ось 342b.

Барабан 320 установлен с возможностью вращения относительно главной пластины 302 и мостика 360 барабана. То есть, верхняя ось 320а вала 320f барабана установлена с возможностью вращения относительно мостика 360 барабана. Нижняя ось 320b вала 320f барабана установлена с возможностью вращения относительно главной пластины 302. Центральное колесо 234, третье колесо 326, четвертое колесо 328 и колесо 330 регулировки хода установлены с возможностью вращения относительно главной пластины 320 и мостика 362 зубчатой передачи. То есть, верхняя ось 324а четвертого колеса 324, верхняя ось 326а третьего колеса 326, верхняя ось 238а четвертого колеса 328 и верхняя ось 330а регулировочного колеса 330 установлены с возможностью вращения относительно мостика 362 зубчатой передачи. Также, нижняя ось 324b центрального колеса 324, нижняя ось 326b третьего колеса 326, нижняя ось 328b четвертого колеса 328 и нижняя ось 330b регулировочного колеса 330 установлены с возможностью вращения относительно главной пластины 302. Анкерная вилка 342 установлена с возможностью вращения относительно главной пластины 302 и подшипника 364 анкерной вилки. Нижняя ось 342b анкерной вилки 342 установлена с возможностью вращения относительно главной пластины 302.

(Нанесение скользящего материала)

В движущийся механизм 300 скользящий материал по первому примеру наносили на участок скольжения между регулировочным колесом 330 (зубчатое колесо 330b) и палетным камнем 343.

Сначала часть скользящего материала, полученного в первом примере, сепарировали для получения скользящего материала толщиной 1 мкм.

На зубчатое колесо 330d регулировочного колеса 330 и на палетный камень наносили слой эпоксидного клея толщиной 0,1 мкм.

Затем на слой эпоксидного клея наносили сепарированный скользящий материал и давали клею высохнуть в течение одного часа при 25°С.

Аналогичным образом скользящий материал по первому примеру наносили на опорные участки центрального колеса 324, третьего колеса 326, четвертого колеса 328, оси 340а баланса и переключающего колеса. В результате, поскольку потери на трение на участке скольжения могут быть уменьшены, длительность работы главной пружины может быть увеличена.

(Пятый пример)

В движущемся механизме 300 скользящий материал по первому примеру наносился на участки скольжения на регулировочном колесе 330 (на зубчатое колесо 330d) и на палетный камень 343.

Сначала скользящий материал, полученный в первом примере, измельчали до получения частиц диаметром от 0,1 до 1 мкм. Затем смешивали масло для хронометра (SYNTHETIC OIL 9010, производимое компанией MOEBIUS) и измельченный скользящий материал смешивали в соотношении 10 частей скользящего материала на 100 частей масла.

Масло, смешанное со скользящим материалом, наносили на зубчатое колесо 330d. Подобным образом скользящий материал по первому примеру наносили на опорные участки центрального колеса 324, третьего колеса 326, четвертого колеса 328, ось 340а баланса и переключающее колесо. В результате, поскольку потери на трение на участке скольжения могут быть уменьшены, длительность работы главной пружины может быть увеличена.

Скользящий материал по настоящему изобретению может использоваться в машинах/устройствах разных размеров от тяжелого оборудования, такого как автомобили, до наномашин, без ограничений по среде, в которой он может использоваться, материал может снижать трение по сравнению с обычными типами и имеет увеличенный срок службы.

Сущность изобретения поясняется на чертежах, где изображено:

Фиг.1 - структурная модель, иллюстрирующая пример скользящего материала по настоящему изобретению.

Фиг.2 - чертеж, иллюстрирующий один шаг производства скользящего материала по примеру.

Фиг.3 - чертеж, иллюстрирующий один шаг производства скользящего материала по примеру.

Фиг.4 - чертеж, иллюстрирующий один шаг производства скользящего материала, полученного по примеру.

Фиг.5 - фотография и схематическое представ