Железо-хром-алюминиевый сплав

Иллюстрации

Показать всеИзобретение относится к железо-хром-алюминиевому сплаву с хорошей стойкостью к окислению. Для обеспечения достаточной стойкости против окисления в температурном диапазоне от 250°С до 1000°С получают сплав, содержащий (мас%): от 2,5 до 5,0% Al, от 10 до 25% Cr и от 0,05 до 0,8% Si, а также добавки от >0,01 до 0,1% Y и/или от >0,01 до 0,1% Hf, и/или от >0,01 до 0,2% Zr, и/или от >0,01 до 0,2% мишметалла с высоким содержанием церия (Се, La, Nd), а также технологические примеси и применяют его для изготовления деталей дизельного или двухтактного двигателя. Деталями являются: фольга-носитель металлического катализатора нейтрализации отработанных газов, нагревательный элемент или резистивный материал для электрического подогрева системы очистки отработанных газов. 5 н. и 3 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к железо-хром-алюминиевому сплаву с хорошей стойкостью против окисления.

Если в настоящее время применение катализатора в четырехтактном двигателе является правилом, то разработка катализаторов для дизельного и двухтактного двигателей находится на начальной стадии. В четырехтактном двигателе применяются сплавы, которые аналогичны сплавам, описанным в ЕР-А 0387670, и которые содержат (в мас.%) 20-25% Cr, 5-8% Al, не более 0,01% Р, не более 0,01% Mg, не более 0,5% Mn, не более 0,005% S, остальное - железо и неизбежные примеси, а также при необходимости легирующие элементы, такие, как 0,03-0,08% Y, 0,004-0,008% N, 0,02-0,04% C, 0,035-0,07% Ti, 0,035-0,07% Zr. Ввиду того, что получение сплава традиционными способами, а именно обычным литьем с последующим горячим и холодным деформированием при содержании алюминия менее 6 мас.% очень сложно, а при более высоком содержании алюминия в промышленном масштабе невозможно, то были разработаны альтернативные способы производства.

Так, например, в описании изобретения к патенту США №5366139 раскрыт способ, в котором фольгу из железо-хром-алюминиевых сплавов получают в результате того, что на соответствующую железохромистую сталь с обеих сторон наносят алюминий или алюминиевые сплавы путем плакирования, осуществляемого прокаткой. Такой композиционный материал подвергают затем холодной прокатке и в заключение диффузионному отжигу, в результате чего образуется однородная структура.

Другой способ, при котором покрытие наносится горячим алюминированием, описан в DE-A 19834552. Окончательная фольга имеет следующий химический состав (все данные приводятся в мас.%): 18-25% Cr, 4-10% Al, 0,03-0,08% Y, не более 0,01% Ti, 0,01-0,05% Zr, 0,01-0,05% Hf, 0,5-1,5% Si, остальное - железо и технологические примеси. До настоящего момента изготовленные из этого сплава фольги находили применение в четырехтактных двигателях внутреннего сгорания.

В основу изобретения положена задача создания сплава для применения в температурном диапазоне от 250 до 1000°С с достаточной стойкостью против окисления, который легко можно получать в промышленном масштабе.

Указанная задача решается с помощью железо-хром-алюминиевого сплава с хорошей стойкостью против окисления, содержащего (мас.%) от 2,5 до 5,0% Al, от 10 до 25% Cr и от 0,05 до 0,8% Si, а также добавки от >0,01 до 0,1% Y и/или от >0,01 до 0,1% Hf, и/или от >0,01 до 0,2% Zr, и/или от >0,01 до 0,2% мишметалла с высоким содержанием церия (Се, La, Nd), а также технологические примеси.

Предпочтительный железо-хром-алюминиевый сплав с хорошей стойкостью к окислению имеет следующий состав (мас.%): 2,5-5% Al, 13-21% Cr и альтернативные добавки:

от >0,01 до 0,1% Y и от >0,01 до 0,1 Hf,

от >0,01 до 0,1% Y и от >0,01 до 0,1 Hf, и от >0,01 до 0,2% Zr,

от >0,01 до 0,2% мишметалла с высоким содержанием церия (Се, La, Nd),

от >0,01 до 0,2% Zr и от >0,01 до 0,2% твердый раствор с высоким содержанием церия (Се, La, Nd),

а также технологические примеси.

В отношении дизельных и двухтактных двигателей было неожиданно найдено, что содержание алюминия свыше 5% не требуется, совершенно достаточно его содержание 2,5-5,0 мас.% для обеспечения достаточной стойкости к окислению в интересующем в данном случае температурном диапазоне 250-1000°С, как это будет показано в приводимых ниже примерах. При этом необходимы добавки реакционных элементов для достижения стойкости к окислению. Особенно положительно зарекомендовали себя добавки 0,01-0,1% Y и/или 0,01-0,1 Hf, причем в случае присутствия обоих этих элементов их суммарное содержание не должно превышать 0,15 мас.%, так как в противном случае положительное действие в виде стойкости к окислению превратится в свою противоположность. Однако добавками других обладающих сродством к кислороду реакционных элементов, таких как, например, Zr, мишметалл с высоким содержанием церия и La, также можно оказывать положительное влияние на стойкость сплава к окислению.

Способ получения заготовок из этого сплава отличается тем, что заготовки после расплавления сплава получают путем разливки в слитки или непрерывной разливки, а также путем горячего и холодного деформирования при необходимости с требуемым промежуточным отжигом (отжигами).

Оптимальные варианты развития способа приведены в соответствующих зависимых пунктах формулы изобретения.

Изготовление фольги толщиной 50 мкм или даже 20 мкм при указанном составе возможно без затруднений традиционным способом. Слябы могут быть даже получены особо дешевым способом непрерывной разливки, при котором в случае повышенного содержания алюминия отмечаются, как правило, частые выходы из строя.

Предпочтительными случаями применения сплава является применение в качестве:

- компонентов в системах нейтрализации отработанных газов судовых дизельных, дизельных и двухтактных двигателей (легковых, грузовых) автомобилей или мотоциклов;

- фольги для носителей металлических катализаторов для отработанных газов дизельных и двухтактных двигателей;

- конструкционных элементов для свечей накаливания дизельного двигателя;

- проволочных сеток и обтекаемых элементов для систем нейтрализации отработанных газов, например, мотоциклов, бензокосилок, газонных косилок и бензопил;

- конструкционных элементов для систем нейтрализации отработанных газов топливных элементов;

- проволоки для нанесения покрытий напылением на поверхность деталей, применяемых в системах нейтрализации отработанных газов дизельных и двухтактных двигателей;

- нагревательных элементов или материала сопротивления для электрического подогрева систем нейтрализации отработанных газов дизельных и двухтактных двигателей.

Предмет изобретения подробнее поясняется приводимыми ниже примерами.

(Алюминий-хромовые сплавы ISE, Hf3 и Hf4 представляют собой сравнительные сплавы, алюминий-хромовые сплавы Нf1 и Нf2 - предмет изобретения).

Химический состав приведен в таблице.

| Химический состав | |||||

| Элемент, мас.% | Алюминий-хромовый сплав ISE | Алюминий-хромовый сплав Hf1 | Алюминий-хромовый сплав Hf2 | Алюминий-хромовый сплав Hf3 | Алюминий-хромовый сплав Hf4 |

| Cr | 20,45 | 17,25 | 18,20 | 21,05 | 20,15 |

| Ni | 0,19 | 0,14 | 0,16 | 0,17 | 0,16 |

| Mn | 0,25 | 0,28 | 0,15 | 0,11 | 0,21 |

| Si | 0,43 | 0,54 | 0,29 | 0,30 | 0,22 |

| Ti | 0,01 | <0,01 | <0,01 | <0,01 | 0,01 |

| Cu | 0,03 | 0,05 | 0,02 | 0,03 | 0,07 |

| S | 0,002 | 0,002 | 0,002 | 0,002 | 0,002 |

| Р | 0,011 | 0,009 | 0,013 | 0,009 | 0,012 |

| Al | 5,27 | 2,78 | 3,30 | 5,36 | 5,70 |

| Mg | 0,008 | 0,004 | 0,009 | 0,009 | 0,009 |

| Zr | 0,003 | 0,05 | 0,01 | 0,02 | 0,05 |

| V | 0,04 | 0,05 | 0,03 | 0,04 | 0,03 |

| С | 0,006 | 0,032 | 0,023 | 0,051 | 0,023 |

| N | 0,004 | 0,005 | 0,004 | 0,002 | 0,005 |

| Hf | - | 0,04 | 0,05 | 0,03 | 0,05 |

| Y | - | 0,03 | 0,05 | <0,01 | 0,06 |

| мишметалл c высоким содержанием церия (Се, La, Nb) | 0,015 | - | - | - | - |

Сплавы, согласно изобретению, расплавляли в электродуговой печи, разливали в слитки или непрерывным способом, прокатывали в горячем состоянии до толщины около 3 мм и с промежуточными отжигами до конечной толщины 0,02-0,05 мм прокатывали в холодном состоянии в 20-валковой клети.

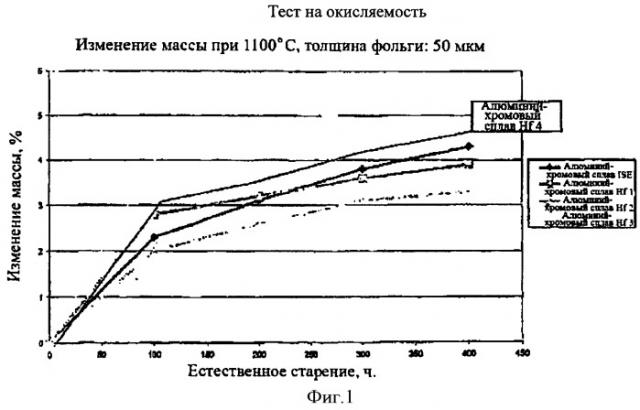

На фиг.1 приведен график теста на окисляемость.

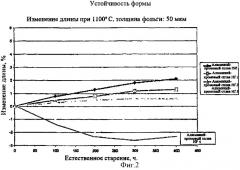

На фиг.2 - график устойчивости формы.

Как следует из приведенных примеров, наряду с содержанием алюминия существенное значение имеет, прежде всего, точное согласование обладающих сродством к кислороду реакционных элементов, так, например, алюминий-хромовые сплавы Hf1 и Hf2, согласно изобретению, обладают, несмотря на относительно низкое содержание алюминия - около 3%, превосходной стойкостью к окислению, которая аналогична сравнительным алюминий-хромовым сплавам ISE и Hf4. Однако алюминий-хромовый сплав Hf3, несмотря на высокое содержание Al - 5,36%, обладает более худшими показателями, что можно объяснить слишком низким содержанием Y. В этом случае присадки Y или мишметалла с высоким содержанием церия значительно повышают стойкость к окислению (см. для сравнения алюминий-хромовые сплавы ISE и Hf4).

Другим важным аспектом конструкции металлических носителей катализатора для дизельных и двухтактных двигателей является устойчивость формы фольги на протяжении периода эксплуатации. В качестве соответствующего признака рассматривается изменение длины, которое по возможности не должно превышать 4%.

Также и в этом случае было установлено, что сплавы, согласно изобретению: алюминий-хромовый сплав Hf1 и алюминий-хромовый сплав Hf2 с содержанием Al около 3% обладают устойчивостью формы <4%, аналогичной сравнительным сплавам алюминий-хромовый сплав ISE и алюминий-хромовый сплав Hf4 с содержанием Al>5%. Здесь также сравнительные алюминий-хромовые сплавы Hf 3 - несмотря на относительно высокое содержание алюминия (5,36%) при низком содержании Y - не отвечает требованиям, так как изменение длины через 400 часов, составляющее около 5%, является слишком большим.

Таким образом, с удивлением было отмечено, что при соответствующем согласовании обладающих сродством к кислороду реакционных элементов даже при содержании алюминия значительно менее 5% может быть достигнута необходимая при изготовлении металлических катализаторов устойчивость формы.

В результате обеспечивается экономное производство, обусловленное сравнительно низким содержанием алюминия при разливке в слитки, непрерывной разливке или получении лент способом непрерывной разливки при соблюдении специфических технологических параметров.

1. Деталь автомобиля с дизельным двигателем, выполненная из сплава, содержащего, мас.%:

| алюминий | 2,5 - менее 5 |

| хром | более 17,5-19 |

| кремний | 0,05 - 0,6 |

| иттрий | более 0,01-менее 0,1 |

| гафний | более 0,01-0,1 |

| цирконий | более 0,01-0,2 |

| железо и | |

| неизбежные примеси | остальное |

2. Деталь транспортного средства с двухтактным двигателем, выполненная из сплава, содержащего, мас.%:

| алюминий | 2,5 - менее 5 |

| хром | более 17,5-19 |

| кремний | 0,05-0,6 |

| иттрий | более 0,01 - менее 0,1 |

| гафний | более 0,01-0,1 |

| цирконий | более 0,01-0,2 |

| железо и | |

| неизбежные примеси | остальное |

3. Деталь по п.1 или 2, где указанная деталь является деталью дизельного или двухтактного двигателя соответственно.

4. Деталь по п.3, где, указанная деталь является фольгой-носителем металлического катализатора нейтрализации отработанных газов.

5. Деталь по п.3, где указанная деталь является нагревательным элементом или резистивным материалом для электрического подогрева системы очистки отработанных газов дизельного или двухтактного двигателя.

6. Ячейка накаливания дизельного двигателя, содержащая деталь, выполненную из сплава, содержащего, мас.%:

| алюминий | 2,5 - менее 5 |

| хром более | 17,5-19 |

| кремний | 0,05-0,6 |

| иттрий | более 0,01 - менее 0,1 |

| гафний | более 0,01-0,1 |

| цирконий | более 0,01-0,2 |

| железо и неизбежные примеси | остальное |

7. Деталь, используемая в системе выпуска отработанных газов дизельного или двухтактного двигателя, содержащая поверхностное покрытие, полученное путем нанесения указанного поверхностного покрытия распылением проволоки, выполненной из сплава, содержащего, мас.%:

| алюминий | 2,5 - менее 5 |

| хром | более 17,5-19 |

| кремний | 0,05-0,6 |

| иттрий | более 0,01 - менее 0,1 |

| гафний | более 0,01-0,1 |

| цирконий | более 0,01-0,2 |

| железо и | |

| неизбежные примеси | остальное |

8. Система очистки отработанных газов топливного элемента, содержащая деталь, выполненную из сплава, содержащего, мас.%:

| алюминий | 2,5 - менее 5 |

| хром | более 17,5-19 |

| кремний | 0,05 - 0,6 |

| иттрий | более 0,01 - менее 0,1 |

| гафний | более 0,01-0,1 |

| цирконий | более 0,01-0,2 |

| железо и неизбежные примеси | остальное |