Способ изготовления элементов конструкции при помощи механической обработки толстых листов

Иллюстрации

Показать всеНастоящее изобретение относится к изготовлению элементов конструкции из алюминиевого сплава и может быть использовано в авиационной промышленности. Изготавливают металлический лист из алюминиевого сплава. Для этого осуществляют литье плиты под прокатку с необязательной последующей гомогенизацией. Затем проводят одну или несколько операций горячей или холодной прокатки, при этом может быть проведена одна или несколько операций повторного нагрева для получения листа. Далее необязательно проводят одну или несколько операций разрезания или чистовой обработки листа. Затем осуществляют предварительную механическую обработку со снятием материала упомянутого листа на одной или двух лицевых поверхностях. Проводят термообработку на твердый раствор и закалку. Получают детали, обладающие улучшенным балансом между статическими механическими характеристиками, такими как предел упругости, предел прочности при растяжении, удлинение при разрыве, и устойчивостью к разрушению, в частности, вязкостью разрушения в объеме детали и минимизируют возникающие во время закалки при изготовлении деталей искривления. 4 н. и 22 з.п. ф-лы, 8 ил., 6 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к изготовлению элементов конструкции (конструктивных элементов) из термообрабатываемого сплава, в частности из алюминиевого сплава, при помощи механической обработки толстых листов. Эти элементы конструкции могут быть использованы в авиационной промышленности.

Уровень техники

Чтобы получить конструктивные элементы самолетов, характеризующиеся отличной механической прочностью, в настоящее время в основном применяют два разных подхода.

Согласно первому подходу используют листы с толщиной, обычно находящейся в пределах от 10 мм до 40 мм (называемые в данном случае «средними листами»), которые находятся в металлургическом состоянии, соответствующем конечному применению конструктивного элемента, и придают им жесткость, закрепляя на них, например путем клепки, элементы жесткости в виде фасонных профилей, например тавровых профилей.

Согласно второму подходу с помощью механической обработки элементы жесткости выполняют непосредственно в листе большей толщины, как правило составляющей от 30 мм до 200 мм, который также находится в металлургическом состоянии, соответствующем конечному применению конструктивного элемента.

Для изготовления конструктивного элемента путем соединения средних листов и профилей необходимо осуществлять большое число операций клепки, которые, с учетом соблюдения условий надежности, необходимых для авиационного конструктивного элемента, являются достаточно дорогостоящими. При выполнении интегрированного конструктивного элемента путем механической обработки толстого листа требуется гораздо больше металла, так как значительная часть толстого листа уходит в стружку, но зато оно позволяет сократить число дорогостоящих операций клепки.

Возможность механической обработки на большой скорости (high speed machining), составляющей примерно от 5000 до 15000 оборотов в минуту, существенно меняет экономические показатели при выборе способа производства, так как продолжительность операции механической обработки значительно сокращается, при этом можно предусмотреть механическую обработку с приданием все более сложных форм в экономически приемлемых условиях. Этот вывод является верным как для деталей размером примерно один метр, так и для деталей очень больших размеров, которые могут достигать более 20 м в длину и более 3 м в ширину.

Вместе с тем, второй подход имеет другие недостатки. Перед механической обработкой толстый лист находится в металлургическом состоянии, соответствующем его конечному применению, так как согласно предшествующему уровню техники после механической обработки не производят термомеханической обработки. В частности, этого конечного металлургического состояния достигают путем термообработки на твердый раствор и закалки. Однако скорость закалки в толстом листе ограничивают два физических механизма: теплопроводность материала, из которого изготовлен упомянутый толстый лист, и теплообмен между поверхностью листа и закалочной средой. Это приводит к тому, что механические свойства закаленного толстого листа варьируются в зависимости от толщины. Фактически, некоторые механические характеристики ухудшаются по мере удаления от поверхности листа. Согласно предшествующему уровню техники при механической обработке снимаются те зоны, в которых закаленный лист демонстрирует наилучшие механические характеристики, и поэтому нагрузка на конструктивный элемент в условиях эксплуатации воздействует на те зоны металла, механические свойства которых могут существенно меняться в зависимости от глубины относительно зоны, находящейся вблизи первоначальной поверхности листа. Из предосторожности расчет конструкций осуществляют на основе достаточно консервативных моделей реальных характеристик детали, при этом упомянутые модели обычно основаны на механических характеристиках тех зон листа, которые удалены от поверхности, и поэтому имеют наихудшие механические характеристики. При расчете размеров деталей это мешает оптимальному использованию реальных свойств материала. Другим недостатком этого известного из предшествующего уровня техники способа является то, что даже после контролируемого растяжения закаленные толстые листы могут иметь остаточные напряжения, приводящие к деформации деталей во время механической обработки.

Согласно третьему подходу конструктивные элементы изготавливают с элементами жесткости, интегрированными непосредственно во время выдавливания (экструзии). Этот подход страдает от ряда недостатков и практически не применяется. Чтобы получать профили достаточно большой ширины, необходимо использовать очень мощные экструзионные прессы, характеризующиеся высокими эксплуатационными затратами. Максимальная ширина, которую можно получить таким образом, остается намного меньше ширины обычного катаного листа. Кроме того, некоторые сплавы плохо поддаются выдавливанию. И, наконец, микроструктура экструдированной детали и, в частности, фасонного профиля не является однородной ни по сечению профиля, ни по длине профиля.

Для управления искривлениями продукции или ее механических свойств были предложены различные средства.

Во многих патентах делались попытки оптимизировать способ закалки таким образом, чтобы свести к минимуму деформации металлургической продукции во время ее закалки. Как правило, эти способы ставили задачей компенсировать деформацию за счет неоднородного охлаждения во время закалки.

В немецком патенте DE 955042 (Friedrichshütte Aktiengesellschaft) описан способ горизонтальной закалки, в котором края листа охлаждают сильнее, чем центр, а нижнюю лицевую сторону - сильнее, чем верхнюю лицевую сторону.

В патенте ЕР 578607 предложено оптимизировать способ закалки фасонных профилей путем индивидуального или группового управления водораспылительными насадками; такое устройство, управляемое оператором, в принципе позволяет адаптировать положения насадок к каждому виду профиля, но окончательная доводка остается на эмпирическом уровне. В патенте ЕР 695590 развивается аналогичная идея для закалки листов.

В публикации Международной заявки на патент W0 98/42885 (Aluminium Company of America) описан комбинированный способ закалки в воде и закалки на воздухе для уменьшения деформации тонких листов при закалке и для улучшения их статических механических характеристик.

Во французском патенте 1503835 (Commissariat à l'Energie Atomique) предлагается повысить скорость закалки во время погружения детали в холодную жидкость путем нанесения тонкого слоя с низкой теплопроводностью, что позволяет ограничить испарение закалочной среды.

Во французском патенте 2524001 (Pechiney Rhenalu) предлагается наносить на определенные стороны продукта покрытие, проводящее тепло хуже, чем нижележащий металл. При помощи такого улучшенного регулирования скорости охлаждения можно было бы избежать ухудшения рабочих свойств конечного продукта. Однако этот довольно сложный способ имеет несколько недостатков. Он ограничивается листами или профилями по существу постоянной толщины; в случае алюминиевых сплавов эта толщина не должна превышать примерно 15 мм. Покрытия, предлагаемые в этом патенте, могут привести к загрязнению емкости с закалочной жидкостью.

Другие подходы предусматривают снижение чувствительности алюминиевых сплавов к закалке.

Ни один из этих способов не решает проблемы изменения механических свойств в зависимости от толщины, что связано с температурными (термическими) градиентами во время закалки.

Раскрытие изобретения

Целью настоящего изобретения является разработка нового способа изготовления механически обработанных металлических деталей, предназначенных для применения в качестве элементов конструкции или заготовок для таких деталей, который позволяет достичь лучшего баланса между статическими механическими характеристиками (предел упругости, предел прочности при растяжении, удлинение при разрыве) и устойчивостью к разрушению (в частности, вязкостью разрушения) в объеме детали и минимизировать возникающие во время закалки искривления и который может быть осуществлен с особенно выгодными эксплуатационными расходами.

Вместо того чтобы улучшать отдельные этапы способов производства, заявитель разработал новый комплексный способ, который позволяет изготавливать механически обработанные конструктивные элементы большого размера из толстых листов с отличными размерными допусками, обладающих улучшенными механическими характеристиками.

В настоящем изобретении предлагается новый способ изготовления, который позволяет получать механически обработанные детали, характеризующиеся лучшим балансом между минимальными значениями статических механических характеристик (условный предел упругости, удлинение при разрыве, предел прочности при растяжении) и устойчивостью к разрушению по сравнению с деталями аналогичной формы, полученными при помощи способа согласно предшествующему уровню техники. В одном из вариантов способа согласно изобретению изменение механических характеристик внутри детали является незначительным по сравнению с механически обработанной деталью аналогичной формы, полученной при помощи способа согласно предшествующему уровню техники.

Первым объектом настоящего изобретения является способ изготовления механически обработанной металлической детали, включающий в себя:

а) изготовление металлического листа способом, включающим в себя:

a1) литье пластины под прокатку, с необязательной последующей гомогенизацией;

а2) одну или несколько операций горячей или холодной прокатки, необязательно - с одной или несколькими операциями повторного нагрева, для получения листа;

а3) необязательно, одну или несколько операций разрезания или чистовой обработки листа;

b) предварительную механическую обработку упомянутого листа на одной или двух лицевых поверхностях для получения предварительно механически обработанной заготовки;

с) термообработку упомянутой предварительно механически обработанной заготовки на твердый раствор;

d) обработку закалкой.

Этот способ может, необязательно, сопровождаться одним или несколькими следующими этапами:

е) контролируемое растяжение;

f) отпуск;

g) разрезание.

Вторым объектом является применение металлической детали, полученной упомянутым способом, в качестве элемента конструкции в авиационной промышленности.

Третьим объектом является элемент конструкции из алюминиевого сплава для авиационной промышленности, полученный упомянутым способом.

Краткое описание чертежей

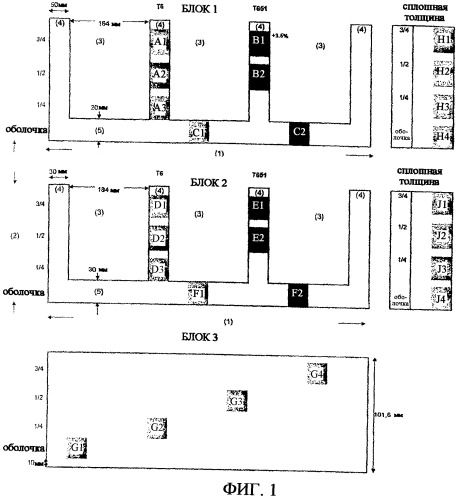

Фиг.1 показывает размеры и план вырезки образцов предварительно механически обработанных толстых листов согласно изобретению, что уточняется в примере 1.

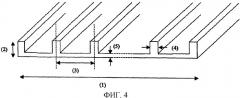

Фиг.2 показывает образец, используемый для определения механических свойств продукта.

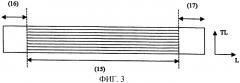

Фиг.3 и 4 схематически показывают предварительно механически обработанную заготовку согласно изобретению.

Фиг.5 схематически показывает форму предварительно механически обработанного толстого листа и план вырезки образцов из предварительно механически обработанных (фиг.5а) или необработанных (фиг.5b) толстых листов, что поясняется в примере 2.

Фиг.6 схематически показывает форму предварительно механически обработанного толстого листа и план вырезки образцов из предварительно механически обработанных (фиг.6а) или не обработанных (фиг.6b) толстых листов, что поясняется в примере 3.

Подробное описание изобретения

а) Терминология

Если нет другого уточнения, все указания, относящиеся к химическому составу сплавов, даны в массовых процентах. Следовательно, выражение «0,4 Zn» означает 0,4-процентное содержание цинка, выраженное в массовых процентах; это относится соответственно и к другим элементам. Обозначение сплавов соответствует правилам «Алюминиевой ассоциации» (The Aluminium Association), известным специалистам в данной области техники. Определения металлургических состояний даны в европейском стандарте EN 515. Химический состав стандартизованных алюминиевых сплавов задан, например, в стандарте EN 573-3. Если не уточняется иное, статические механические характеристики, то есть предел прочности при разрыве Rm, условный предел упругости - RP0,2 и удлинение при разрыве А определяются путем испытания на растяжение согласно стандарту EN 10002-1, причем место и направление взятия образцов заданы в стандарте EN 485-1. Вязкость КIC измеряют согласно стандарту ASTM Е 399. Кривую R определяют по стандарту ASTM 561-98. На основании кривой R рассчитывают критический коэффициент интенсивности напряжений Кс, то есть коэффициент интенсивности напряжений, который приводит к нестабильности трещины. Рассчитывают также коэффициент интенсивности напряжений КCO, подвергая воздействию критической нагрузки первоначальную длину трещины в начале монотонного нагружения. Эти два значения рассчитывают для образца искомой формы. Карр обозначает коэффициент Ксо, соответствующий образцу, который использовали для проведения испытания на кривую R. Стойкость к расслаивающей коррозии определяют путем испытания ЕХСО, описанного в стандарте ASTM G34-72.

Если только не уточняется иное, то применяют определения согласно европейскому стандарту EN 12258-1. В отличие от терминологии этого стандарта EN 12258-1, в данном случае «тонким листом» называют лист с толщиной, не превышающей 6 мм, «средним листом» - лист с толщиной, находящейся в пределах от 6 мм до 20-30 мм, а «толстым листом» - лист с толщиной, обычно превышающей 30 мм.

Термин «механическая обработка» относится к любому способу снятия материала, такому как токарная обработка, фрезеровка, сверление, расточка, нарезание резьбы, электроэрозионная обработка, шлифование, полирование.

Термин «элемент конструкции» («конструктивный элемент») относится к используемому в машиностроении элементу, для которого статические и/или динамические механические характеристики имеют особое значение для эффективной работы и целостности конструкции и по которому обычно рекомендуется производить или фактически производится расчет конструкции. Обычно речь идет о механической детали, отказ которой может сказаться на безопасности упомянутой конструкции, ее пользователей, ее потребителей и т.д. В случае самолета эти элементы конструкции являются, в частности, элементами, образующими фюзеляж (такими как обшивка фюзеляжа (fuselage skin на английском языке), элементы жесткости или стрингеры фюзеляжа (stringers), герметичные перегородки или гермошпангоуты (bulkheads), каркасы или силовые наборы фюзеляжа (окружные шпангоуты от англ. circumferential frames), крылья (такие как обшивка крыла), элементы жесткости (стрингеры или подкрепляющие элементы от англ. stringers или stiffeners), нервюры (ribs) и лонжероны (spars)) и хвостовое оперение, состоящее, в частности, из вертикальных и горизонтальных стабилизаторов (horizontal or vertical stabilisers), а также профили пола (балки перекрытия от англ. floor beams), направляющие кресел (seat tracks) и люки.

б) Описание изобретения и нескольких конкретных вариантов реализации

В соответствии с настоящим изобретением проблему решают, закаливая не толстый лист, из которого затем путем механической обработки получают необходимую металлическую деталь, а предварительно механически обработанную заготовку. В результате предварительной механической обработки получают форму, более или менее близкую к необходимой конечной форме.

В предпочтительном варианте реализации настоящего изобретения эта предварительно обработанная заготовка имеет профиль, образованный одним или несколькими каналами. Эти каналы могут быть параллельными направлению прокатки, однако возможны и другие их ориентации, например ориентация по диагонали. Если после закалки предусматривают осуществление растяжения, этот профиль предпочтительно выполняют параллельным направлению прокатки и по существу постоянным по длине, хотя возможны и другие типы профилей.

Во время закалки заготовка может находиться в горизонтальном положении, в вертикальном положении или в любом другом положении. Закалку можно осуществлять путем погружения в закалочную среду, путем орошения струями или любым другим соответствующим способом. В качестве упомянутой закалочной среды можно использовать воду или любую другую среду, такую как гликоль; температуру закалочной среды можно выбирать между ее температурой отверждения и температурой кипения, при этом может подходить и температура окружающей среды (примерно 20°С).

Способ согласно изобретению включает в себя:

а) изготовление металлического листа при помощи способа, включающего в себя:

a1) литье пластины под прокатку, с необязательной последующей гомогенизацией;

а2) одну или несколько операций горячей или холодной прокатки, необязательно - с одной или несколькими операциями повторного нагрева, для получения листа;

а3) необязательно, одну или несколько операций разрезания или чистовой обработки листа;

b) предварительную механическую обработку упомянутого листа на одной или двух лицевых поверхностях для получения предварительно механически обработанной заготовки;

с) термообработку упомянутой предварительно механически обработанной заготовки на твердый раствор;

d) обработку закалкой.

Полученную заготовку можно подвергнуть одному или нескольким следующим этапам:

е) контролируемое растяжение;

f) отпуск;

g) разрезание.

В конце этого способа, представленного этапами с а) по d), то есть после закалки, а предпочтительно - после контролируемого растяжения (при его наличии) и после отпуска (при его наличии), предварительно механически обработанную заготовку можно подвергнуть другим операциям механической обработки для получения механически обработанной металлической детали, учитывая, что форма заготовки должна быть совместимой с формой требуемой механически обработанной детали. Кроме того, форму упомянутых каналов заготовки необходимо выбирать таким образом, чтобы свести к минимуму деформацию заготовки при закалке и оптимизировать механические характеристики конечной механически обработанной детали. Предпочтительно, чтобы одна из лицевых поверхностей заготовки была плоской. В этом случае предпочтительно, чтобы во время горизонтальной закалки полученные механической обработкой каналы в листе были направлены вниз.

В большинстве случаев предварительно механически обработанную заготовку необходимо подвергнуть контролируемому растяжению. Для этого предпочтительно во время предварительной механической обработки заготовки предусмотреть, чтобы участки длиной от 50 мм до 1000 мм, а предпочтительно - от 50 мм до 500 мм, в начале и в конце листа не имели полученных механической обработкой каналов и чтобы толщина была по существу постоянной (эту часть без полученных механической обработкой каналов называют «пятой») для правильного захвата зажимами (зажимными головками) при растяжении. Упомянутое растяжение предпочтительно осуществляют таким образом, чтобы получить остаточное удлинение, находящееся в пределах от 0,5% до 5%. Для этого остаточного удлинения предпочтительно, чтобы минимальное значение превышало 1,0 и даже превышало 1,5%. Во время по меньшей мере части продолжительности растяжения к упомянутой по меньшей мере одной из лицевых поверхностей листа можно прижимать поперечную опору, например, путем прижатия к листу одного или нескольких роликов, при этом упомянутые ролики могут, необязательно, быть выполнены подвижными в продольном направлении по лицевой поверхности листа. Это описано в патенте США №6216521, выданном на имя заявителя, для случая механически не обработанного листа.

В предпочтительном варианте реализации, в котором используется контролируемое растяжение заготовки, упомянутая заготовка предпочтительно имеет между пятами и центральной зоной с полученными механической обработкой каналами переходную зону, толщина которой уменьшается от пяты к центральной зоне с полученными механической обработкой каналами. Предпочтительно, после контролируемого растяжения эту пяту, а также переходную зону отрезают либо механически, например, при помощи пилы или ножниц, либо другими известными средствами, такими как лазерный луч или струя жидкости. Однако можно также, по меньшей мере частично, сохранить эту пяту, например, для облегчения сборки элементов конструкции.

Способ согласно изобретению может быть предпочтительным образом применен к листам из дисперсионно-твердеющих сплавов, в частности - к дисперсионно-твердеющим алюминиевым сплавам, а более конкретно - к алюминиевым сплавам серий 2ххх, 6ххх и 7ххх. В одном из конкретных вариантов реализации листы содержат следующие легирующие элементы (в массовых %): Zn 5,5-11; Mg 1,5-3; Cu 1,0-3,0. В подварианте этого конкретного варианта содержание цинка находится в пределах от 8 до 11%. В других подвариантах сплав дополнительно содержит элементы, образующие дисперсоиды, то есть один или несколько элементов, выбранных из группы, состоящей из Zr, Sc, Hf, La, Ti, Се, Nd, Eu, Gd, Tb, Dy, Ho, Er, Y, Yb, при этом содержание каждого из упомянутых элементов, в случае его выбора, составляет от 0,02 до 0,7%, а общее содержание этих элементов предпочтительно не превышает 2%. Из сплавов серии 7ххх предпочтительно использовать сплавы 7449, 7349, 7049, 7050, 7055, 7040 и 7150.

Листы предпочтительным образом имеют большой размер, то есть длину более 2000 мм, а предпочтительно - более 5000 мм, ширину более 600 мм, а предпочтительно - более 1200 мм. Перед механической обработкой они предпочтительно имеют толщину более 15 мм, предпочтительно - более 30 мм, а еще предпочтительнее - более 50 мм.

В предпочтительном варианте реализации для изготовления конструктивного элемента с интегрированными элементами жесткости для крыльев гражданского самолета большой вместимости (грузоподъемности) используют толстый лист из алюминиевого сплава 7449 толщиной примерно от 100 до 110 мм, что позволяет получить предварительно механически обработанную заготовку, имеющую максимальную толщину примерно от 90 до 100 мм.

В предпочтительном варианте реализации для изготовления конструктивного элемента для обшивки крыла с интегрированным элементом жесткости используют толстый лист толщиной примерно от 30 до 60 мм, что позволяет получить предварительно механически обработанную заготовку, имеющую максимальную толщину примерно от 25 до 55 мм.

В термообрабатываемых алюминиевых сплавах при небольших их толщинах не возникает проблемы, связанной с градиентами механических свойств, для толщины примерно менее пятнадцати-двадцати миллиметров. Преимущества, которые обеспечиваются настоящим изобретением, наиболее ярко проявляются для толщин, превышающих примерно 30-40 мм, то есть как раз для изготовления конструктивных элементов крыла.

Операции механической обработки для формирования заготовки из толстого листа и для изготовления готовой детали из заготовки могут осуществляться на высокой скорости, то есть со скоростью, по меньшей мере равной 5000 оборотов в минуту, а предпочтительно - превышающей 10000 оборотов в минуту. Способ в соответствии с настоящим изобретением позволяет максимально утилизовать стружку и отходы, образующиеся при механической обработке. Для этого их не следует смешивать с другими металлическими или неметаллическими материалами, в том числе с другими сплавами того же типа. Например, в случае алюминиевых сплавов не следует смешивать сплавы группы 2ххх со сплавами группы 7ххх (обозначение согласно стандарту EN 573-1), а внутри группы 7ххх, например, предпочтительно разделять такие сплавы, как 7449 и 7010; это требует строгого контроля за стружкой, который лучше всего может обеспечить изготовитель толстого листа, а не цех механической обработки различных материалов. Для того чтобы добиться снижения производственных затрат, способ согласно изобретению предполагает, чтобы механическая обработка осуществлялась на заводе изготовителя листа или под его промышленным контролем, причем наличие стружки и отходов, в частности, из сплавов 2ххх и 7ххх, хорошо идентифицируемых и получаемых в результате известного способа, дает возможность повторно использовать значительную часть стружки для изготовления толстых листов из сплавов 2ххх и 7ххх для применения в авиации. Для некоторых сплавов и продуктов заявитель смог включить до 40% стружки от механической обработки в способ согласно изобретению, используя методы обработки собранной стружки и жидкого металла, которые известны специалистам в данной области техники. Введение по меньшей мере 5% селективно собранной стружки оказалось возможным практически во всех случаях, причем предпочтительным является уровень в 15%.

Металлические детали, полученные способом согласно изобретению, могут быть применены в качестве элементов конструкции в авиационной промышленности. Например, изобретение позволяет изготавливать панели обшивки крыла, элементы фюзеляжа, лонжероны, нервюры или центральные кессоны крыльев.

Способ согласно изобретению имеет ряд преимуществ по сравнению с известными способами. В частности, он позволяет осуществлять изготовление деталей с улучшенным балансом между устойчивостью к разрушению и статическими механическими характеристиками. Специалист в данной области сможет адаптировать металлургическое состояние предварительно механически обработанной заготовки к требуемым свойствам готовой детали таким образом, чтобы использовать выигрыш в статических механических характеристиках или в устойчивости к разрушению, или же чтобы одновременно улучшить оба эти типа характеристик. Например, заявитель смог получить из сплава 7449 готовые детали, в которых вязкость KIC улучшилась на 20-25% без какого-либо ухудшения статических механических характеристик. Точно так же, в отношении Кapp(L-T), измеренного на сплошном листе на 1/8 толщины, в случае заготовки согласно изобретению при измерении на дне канала глубиной в примерно 1/8 толщины улучшение составило примерно 20-25%. На листе из сплава 7449 смогли добиться значения Kapp(L-T) по меньшей мере 90 МПа√м и даже по меньшей мере 95 МПа√м (образец типа СТ с W=75 мм согласно стандарту ASTM Е561-98), с измеренными при растяжении значениями Rm(L) превышающими 550 МПа.

Настоящее изобретение будет более очевидно из примеров, которые не носят ограничительного характера. В каждом из этих трех примеров обозначение образцов не связано с обозначениями других образцов, то есть не существует связи между образцом А из примера 1, образцом А из примера 2 и образцом А из примера 3.

Пример 1

В листе из сплава 7449 (состав: Zn 8,52%, Cu 1,97%, Mg 2,17%, Zr 0,11%, Si 0,05%, Fe 0,09%, Mn 0,03%, Ti 0,03%) толщиной 101,6 мм, полученном непосредственно после горячей прокатки, но подвергшемся выравниванию кромок и обрезке, вырезали по всей толщине три блока размером 600 мм (направление L)x700 мм (направление TL). Произвели симметричную обработку поверхности на 10,5 мм, чтобы получить блоки толщиной 80,5 мм. После шлифования в блоках 1 и 2 путем предварительной механической обработки выполнили нервюры согласно фиг.1 со следующими размерами (см. таблицу 1).

| Таблица 1 | ||

| Обозначение (см. фиг.1) | Размер в Блоке 1 [мм] | Размер в Блоке 2 [мм] |

| (1) | 692 | 672 |

| (2) | 80,5 | 80,5 |

| (3) | 164 | 184 |

| (4) | 50 | 30 |

| (5) | 20 | 30 |

Предварительная механическая обработка блока 3 не производилась.

Эти три блока подвергли термообработке на твердый раствор в течение 4 часов при 4 72°С с 4-часовым повышением температуры и подвергли закалке путем вертикального погружения в перемешиваемую холодную воду, при этом нервюры были ориентированы перпендикулярно к поверхности воды.

После этого из блоков вырезали образцы согласно плану вырезки, показанному на фиг.2. Некоторые из полученных таким образом образцов подвергли обработке отпуском в течение 48 часов при 120°С, чтобы перевести их в состояние Т6. Другие образцы подвергли контролируемому растяжению с остаточным удлинением в 2%, а после этого - такой же обработке отпуском, что и другие образцы, чтобы перевести их в состояние Т651.

После этого были определены механические характеристики. Результаты приведены в таблице 2.

| Таблица 2 | ||||||

| Образец | Состояние | Rm [МПа] | Rp0,2 [МПа] | А [%] | KIC(T-L) [МПа√м] | KIC(L-T) [МПа√м] |

| А1 | Т6 | 622 | 570 | 10,7 | 32,1(*) | 31,8(*) |

| А2 | Т6 | 641 | 595 | 11,7 | 31,8 | 37,6(*) |

| A3 | Т6 | 599 | 548 | 12,0 | ||

| В1 | Т651 | 614 | 593 | 12,4 | 25,6 | 29,8 |

| В2 | Т651 | 647 | 617 | 12,4 | 29,1 | 37,3 |

| C1 | T6 | 585 | 535 | 15,0 | 36,7(*) | 34,9(*) |

| C2 | T651 | 618 | 594 | 12,9 | 28,9 | 35,4(*) |

| H1 | T6 | 593 | 538 | 7,7 | ||

| H2 | T6 | 633 | 584 | 7,3 | ||

| H3 | T6 | 597 | 542 | 8,3 | ||

| H4 | T6 | 580 | 527 | 11,0 | ||

| D1 | T6 | 621 | 570 | 11,3 | 28,9(*) | 36,2(*) |

| D2 | T6 | 644 | 598 | 13,0 | 32,1(*) | 43,8(*) |

| D3 | T6 | 600 | 548 | 13,0 | 26,4 | 32,8 |

| E1 | T651 | 614 | 594 | 11,9 | 27,3 | 35,2(*) |

| E2 | T651 | 650 | 621 | 13,1 | 29,8 | 41,4(*) |

| F1 | T6 | 592 | 539 | 14,3 | 29,0(*) | 36,8(*) |

| F2 | T651 | 604 | 584 | 13,6 | 26,5 | 33,1 |

| J1 | T6 | 593 | 538 | 7,7 | ||

| J2 | T6 | 633 | 584 | 7,3 | ||

| J3 | T6 | 597 | 542 | 8,3 | ||

| J4 | T6 | 580 | 527 | 11,0 | ||

| G1 | T6 | 580 | 527 | 11,0 | 19,7(*) | 26,6(*) |

| G2 | T6 | 597 | 542 | 8,3 | 19,2(*) | 25,1(*) |

| G3 | T6 | 633 | 584 | 7,3 | 21,0 | 29,7(*) |

| G4 | T6 | 593 | 538 | 7,7 | 19,8(*) | 22,8(*) |

| (*) значения Kg вместо KIC |

Отмечается, что вязкость разрушения в предварительно механически обработанной заготовке согласно изобретению повышена примерно на 10 МПа√м по сравнению с деталью согласно уровню техники, что соответствует выигрышу в примерно 20-25%, без какого-либо ухудшения статических механических характеристик.

Пример 2

В листе из сплава 7050 (состав: Zn 6,2%, Cu 2,1%, Mg 2,2%, Zr.0,09%, Si 0,04%, Fe 0,09%, Mn 0,01%, Ti 0,03%) толщиной 95 мм, полученном непосредственно после горячей прокатки, но подвергшемся выравниванию кромок и обрезке, вырезали по всей толщине лист размером 8945 мм (направление L)×1870 мм (направление TL). Произвели симметричную обработку поверхности на 2,5 мм, чтобы получить лист толщиной 90 мм. После этого путем механической обработки выполнили нервюры в направлении L на длине 7705 мм (обозначение 15) по центру листа, оставив сплошные зоны (обозначения 16 и 17) на каждом конце (см. фиг.3). Геометрическая форма сечения после предварительной механической обработки показана на фиг.4, а размеры указаны в таблице 3.

| Таблица 3 | |

| Обозначение (см. фиг.4) | Размер [мм] |

| (1) | 1870 |

| (2) | 90 |

| (3) | 140 |

| (4) | 50 |

| (5) | 25 |

Лист был подвергнут термообработке на твердый раствор, а затем закалке путем вертикального погружения в перемешиваемую холодную воду, при этом нервюры были ориентированы параллельно поверхности воды. После этого лист был подвергнут контролируемому растяжению с остаточным удлинением в 2%, наблюдаемым в предварительно механически обработанной зоне, и с нулевым удлинением в сплошных зонах. После этого вырезали блок в предварительно механически обработанной зоне, а также блок в предварительно механически не обработанной зоне для сравнения характеристик. Из необработанного блока вырезали заготовки и подвергли контролируемому растяжению с остаточным удлинением от 2 до 2,5%. Кинетика отпуска при измерении твердости по Виккерсу позволила определить пиковые значения отпуска на предварительно механически обработанной части и на сплошной части (соответственно 36 часов при 130°С и 24 часа при 130°С). Вырезка образцов производилась согласно плану, показанному на фиг.5. Механические характеристики, полученные в оболочке предварительно механически обработанного листа и в сплошном листе, приведены в таблице 4. Коэффициент Карр был измерен на образцах типа СТ при W, равном 75 мм (согласно ASTM Е561-98).

| Таблица 4 | ||||||

| Образец | Rp0,2 (L) [МПа](*) | Rp0,2(L) [МПа] (**) | Rm(L) [МПа] (**) | A(L) [%] (**) | Kapp(L-T) [МПа√м] | Kapp(T-L) [МПа√м] |

| А | 514 | 551 | 17,4 | |||

| В | 82,9 | 64,2 | ||||

| С | 82,5 | 65 | ||||

| D | 506 | 514 | 553 | 17,6 | ||

| Е | 524 | 547 | 591 | 13,8 | ||

| F | 493 | 545 | 592 | 12,5 | ||

| G | 67,9 | 58,7 | ||||

| (*) значение, определенное при сжатии(**) значение, определенное при растяжении |

Отмечается, что вязкость разрушения при плоском напряженном состоянии (KapP(L-T)) в предварительно механически обработанной заготовке согласно изобретению повышена примерно на 14 МПа√м по сравнению с деталью согласно предшествующему уровню техники, что соответствует выигрышу в примерно 20-25%, без какого-либо ухудшения статических механических характеристик.

Пример 3

В листе из сплава 7449 (состав: Zn 8,8%, Cu 1,8%, Mg 1,8%, Zr 0,12%, Si 0,04%, Fe 0,06%, Mn 0,01%, Ti 0,03%) толщиной 90 мм, полученном непосредственно после горячей прокатки, но подвергшемся выравниванию кромок и обрезке, вырезали по всей толщине лист размером 9950 мм (направление L)×2000 мм (направление TL). Этот лист разрезали по длине (направление L), чтобы получить первый лист размером 9950 мм (направление L)×775 мм (направление TL) и второй лист размером 9950 мм (направление L)×l225 мм (направление TL). В этом втором листе путем механической обработки выполнили нервюры в направлении L на длине 8400 мм по центру листа, оставив сплошные зоны на каждом конце (см. фиг.3). Геометрическая форма предварительно механически обработанного участка показана на фиг.4, а размеры приведены в таблице 5.

| Таблица 5 | |

| Обозначение (см. фиг.4) | Размер [мм] |

| (1) | 1275 |

| (2) | 90 |

| (3) | 122 |

| (4) | 32 |

| (5) | 16 |

Сплошной лист и предварительно механически обработанный лист подвергли термообработке на твердый раствор, а затем закалке путем вертикального погружения в перемешиваемую холодную воду, при этом нервюры были ориентированы параллельно поверхности воды. После этого оба листа подвергли контролируемому растяжению с остаточным удлинением от 2 до 2,5% (наблюдаемым в предварительно механически обработанной зоне предварительно механически обработанного листа). После этого вырезали блок в предварительно механически обработанном листе, а также блок в листе сплошной толщины для сравнения характеристик. Вырезка образцов производилась согласно плану вырезки, показанному на фиг.6. Чтобы оценить выигрыши от предварительной механической обработки, были применены различные виды отпуска. Характеристики, полученные в оболочке предварительно механически обработанного листа и на 1/8 толщины под поверхностью сплошного листа, приведены в таблице 6.

| Таблица 6 | |||||||

| Образец | Состояние | Rp0,2(L) [МПа] (*) | RpO,2(L) [МПа] (**) | Rm(L) [МПа] (**) | A(L) [%] (**) | Kapp(L-T) [МПа√м] | ЕХСО |

| А1 | Т651 | 551 | 564 | 598 | 18,0 | 93,7 | ЕА |

| А2 | Т7951 | 566 | 564 | 580 | 14,8 | 91,5 | ЕА |

| A3 | Т7651 | 528 | 534 | 558 | 16,5 | 95,0 | ЕА |

| В1 | Т651 | 545 | 552 | 581 | 16,7 | 77,7 | ЕВ |

| В2 | Т7951 | 553 | 561 | 571 | 13,7 | 83,9 | ЕА |

| В3 | Т7651 | 524 | 535 | 556 | 15,0 | 77,6 | ЕА |

| (*) значение, определенное при сжатии(**) значение, определенное при растяжении |

Для измерений вязкости разрушения использовали такой же образец, как и описанный в примере