Способ обработки целлюлозного волокна

Иллюстрации

Показать всеСпособ касается модификации целлюлозного волокна с использованием производного целлюлозы и получения бумаги из этого волокна. Предложена также бумага и применение производного целлюлозы. Способ модификации целлюлозных волокон осуществляют следующим образом. Получают суспензионную массу целлюлозных волокон. В процессе ее отбеливания добавляют производное целлюлозы, по меньшей мере, на одной стадии кислотного отбеливания. рН суспензионной массы находится в интервале от примерно 1 до примерно 4, а температура - в интервале от примерно 30 до примерно 95°С. В качестве производного целлюлозы используют карбоксиалкилцеллюлозу, например карбоксиметилцеллюлозу. Из данной суспензии беленой волокнистой массы получают бумагу путем обезвоживания данной суспензии на сетке с формированием бумаги. Техническим результатом является повышение прочности во влажном состоянии и мягкости бумаги. 4 н. и 38 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу обработки целлюлозных волокон. Изобретение также относится к способу получения бумаги из указанных обработанных волокон и к бумаге, полученной таким образом. Изобретение относится также к способу применения производного целлюлозы в качестве добавки на стадии кислотного отбеливания.

Уровень техники

В технической области производства бумаги известны различные способы улучшения прочности бумаги во влажном состоянии с помощью добавок, сохраняющих прочность бумаги во влажном состоянии, к целлюлозным волокнам в суспензии волокнистой массы при формировании бумаги. Прочность бумаги во влажном состоянии связана с ее способностью сохранять физическую целостность и стойкость к образованию раздиров, разрывов и разрыхлению при использовании, особенно во влажных условиях. Еще одним важным свойством бумаги повышенной прочности во влажном состоянии является мягкость, в особенности тонкой папиросной бумаги или т.п. Мягкость может быть определена как тактильное ощущение, воспринимаемое при удерживании бумаги на коже или при проведении ею по коже.

В публикации WO 01/21890 описывается способ модификации целлюлозного волокна для придания бумаге высокой прочности во влажном состоянии. Однако указанный способ включает добавление электролита к суспензии волокнистой массы и обработку ее при температуре, по меньшей мере, 100°С, что ограничивает эксплуатационную гибкость и область применения данного способа.

Целью настоящего изобретения является предоставление энергетически эффективного и простого способа производства бумаги с повышенной прочностью во влажном состоянии и повышенной мягкостью, а также с другими полезными свойствами, которые придаются бумаге посредством такой модификации волокон. Еще одним предметом настоящего изобретения является предоставление способа, который может применяться при использовании существующего стандартного оборудования, машин и механизмов.

Изобретение

Настоящее изобретение относится к способу модификации целлюлозных волокон, включающему получение суспензионной массы целлюлозных волокон, добавление производного целлюлозы в процессе отбеливания указанных целлюлозных волокон, по меньшей мере, на одной стадии кислотного отбеливания.

Предпочтительно, помимо необязательного добавления кислоты или основания для регулирования значения рН, электролит не добавляется вместе с добавлением производного целлюлозы. Добавление основания или кислоты, регулирующих значение рН, может осуществляться в количестве от примерно 0,001 до примерно 0,5 М, если электролит одновалентный. Добавление, например, Ca2+ или другого двухвалентного электролита могло бы в некоторых случаях повышать риск осаждения оксалата кальция. После этого оборудование, используемое в процессе отбеливания, может забиваться такими выпавшими в осадок веществами, полученными из электролитов, поскольку целлюлоза по своей природе может содержать, например, щавелевую кислоту. Однако электролит не оказывает существенного влияния на модификацию волокон.

Подходящее значение рН суспензионной массы на стадии кислотного отбеливания находится в интервале от примерно 1 до примерно 7, более предпочтительно в интервале от примерно 2 до примерно 6, наиболее предпочтительно от примерно 2 до примерно 4.

Температура в процессе кислотного отбеливания подходящим образом составляет от примерно 30 до примерно 95°С, предпочтительно от примерно 60 до примерно 90°С.

Предпочтительно содержание целлюлозных волокон из расчета на сухую массу в суспензионной массе составляет от примерно 1 до примерно 50%, более предпочтительно от примерно 15 до примерно 30%, наиболее предпочтительно от примерно 5 до примерно 15%.

Отбеливание подходящим образом проводится в течение от примерно 0,1 часа до примерно 10 часов, предпочтительно от примерно 1 часа до примерно 5 часов, наиболее предпочтительно от примерно 1 часа до примерно 3 часов. Стадия кислотного отбеливания, в процессе которого добавляется производное целлюлозы, может представлять собой любую из стадий, где целлюлоза обрабатывается диоксидом хлора, озоном, надкислотой, или другие стадии кислотной обработки для отбеливания, предпочтительно представляет собой стадию обработки диоксидом хлора. В данном случае подразумевается, что стадии кислотной обработки входят в процесс отбеливания, который включает последовательные стадии кислотного отбеливания, а также такие стадии, как промывка, подкисление или стадия кислотного хелатообразования, во время которых может добавляться производное целлюлозы.

Было установлено, что адсорбция производных целлюлозы на целлюлозные волокна, в частности адсорбция карбоксиметилцеллюлозы (СМС) на волокна, приводит к значительному увеличению поверхностного заряда по сравнению с древесными волокнами, не обработанными СМС.

Это может объяснять, почему прочность во влажном состоянии бумаги, полученной из целлюлозы, обработанной СМС, в которую СМС была добавлена на стадии кислотного отбеливания, значительно повышалась, так же, как и относительная прочность во влажном состоянии, когда агент, увеличивающий прочность во влажном состоянии, последовательно добавляется к получаемой бумаге в процессе производства бумаги.

Таким образом, способ согласно настоящему изобретению может также обеспечивать производство бумаги повышенной мягкости. Мягкость листа бумаги может быть оценена, по меньшей мере, опосредованно с помощью значения относительной прочности во влажном состоянии, которое определяется как соотношение между показателем предела прочности на разрыв во влажном состоянии и показателем предела прочности на разрыв в сухом состоянии в соответствии с формулой RWS (%) = (WS/DS)·100, где RWS представляет собой относительную прочность во влажном состоянии, WS представляет собой показатель предела прочности на разрыв во влажном состоянии и DS представляет собой показатель предела прочности на разрыв в сухом состоянии бумаги. RWS зачастую является хорошим показателем мягкости бумаги; чем выше RWS, тем выше мягкость бумаги.

Модификация с помощью производного целлюлозы может также влиять на результат любого последующего введения химических добавок в композицию волокнистой массы, который, в свою очередь, может влиять и на необходимую дозировку химических добавок в целлюлозу, и на качество производимого бумажного изделия.

Также было замечено, что проклейка, удержание клеящего вещества и обезвоживание могут улучшаться в результате модификации целлюлозных волокон в процессах изготовления бумаги.

В целлюлозу, содержащую модифицированные отбеленные целлюлозные волокна, могут добавляться любые дополнительные химические добавки для бумаги, подходящие для производства бумаги. Такие химические вещества могут включать, например, усилители прочности в сухом состоянии, усилители прочности во влажном состоянии, удерживающие добавки, проклеивающие вещества и т.д.

Целлюлозные волокна могут быть получены из любого типа мягкого или твердого материала древесной или недревесной основы, например предварительно беленной, полубеленной или небеленой сульфитной, сульфатной или натронной целлюлозы или небеленой, полубеленной или предварительно беленной механической, термомеханической, химико-механической и химико-термомеханической целлюлозы и их смесей. В качестве примеров недревесных материалов могут быть указаны, например, багасса, кенаф, растительные волокна, сизаль и т.п.

Производное целлюлозы, предпочтительно алкильное производное целлюлозы, наиболее предпочтительно карбоксиметилцеллюлозное производное, является растворимым в воде или, по меньшей мере, частично растворимым в воде или является вододиспергируемым, предпочтительно растворимым в воде или, по меньшей мере, частично растворимым в воде. Предпочтительно производное целлюлозы является ионным. Производное целлюлозы может быть анионным, катионным или амфотерным, предпочтительно является анионным или амфотерным. Примеры подходящих производных целлюлозы включают простые эфиры целлюлозы, например анионные и амфотерные простые эфиры целлюлозы, щелочную целлюлозу (алкалицеллюлозу), комплексы целлюлозы с металлами, привитые сополимеры целлюлозы, предпочтительными примерами являются анионные простые эфиры целлюлозы. Производное целлюлозы предпочтительно содержит ионные или заряженные группы или заместители. Примеры подходящих ионных групп включают анионные и катионные группы. Примеры подходящих анионных групп включают группы эфиров карбоновых кислот, например карбоксиалкил, группы эфиров сульфоновых кислот, например сульфоалкил, группы эфиров фосфорной кислоты и фосфоновых кислот, в которых алкильная группа может представлять собой метил, этил, пропил и их смеси, подходящей группой является метил; подходящее производное целлюлозы содержит анионную группу, включающую группу сложного эфира карбоновой кислоты, например карбоксиалкильную группу. Противоионом анионной группы обычно является щелочной металл или щелочноземельный металл, подходящей группой является натрий.

Примеры подходящих катионных групп производных целлюлозы согласно изобретению включают группы аминных солей, подходящими являются соли третичных аминов и четвертичные аммониевые группы, предпочтительно четвертичные аммониевые группы. Заместители, присоединенные к атому азота аминных или четвертичных аммониевых групп, могут быть одинаковыми или разными и могут быть выбраны из алкильных, циклоалкильных и алкоксиалкильных групп, и один, два или несколько заместителей вместе с атомом азота могут образовывать гетероциклическое кольцо. Заместители независимо друг от друга обычно включают от 1 до примерно 24, предпочтительно от 1 до примерно 8 атомов углерода. Атом азота катионной группы может присоединяться к целлюлозе или ее производному посредством цепочки, состоящей из атомов, подходящие цепочки включают атомы углерода и водорода и, необязательно, атомы О или N. Обычно такая цепочка атомов представляет собой алкиленовую группу, содержащую от 2 до 18 атомов углерода, предпочтительно от 2 до 8 атомов углерода, и, необязательно, содержащую один или несколько гетероатомов или замещенную одним или несколькими гетероатомами, например О или N, такую как алкиленоксигруппа или гидроксипропиленовая группа. Предпочтительные производные целлюлозы, содержащие катионные группы, включают группы, полученные взаимодействием целлюлозы или ее производного с агентом образования четвертичного основания, выбранным из хлорида 2,3-эпоксипропилтриметиламмония, хлорида 3-хлор-2-гидроксипропилтриметиламмония и их смесей.

Производные целлюлозы согласно настоящему изобретению могут содержать неионные группы, такие как алкильные или гидроксиалкильные группы, например гидроксиметил, гидроксиэтил, гидроксипропил, гидроксибутил и их сочетания, например метилгидроксиэтил, метилгидроксипропил, гидроксибутилметил, этилгидроксиэтил, гидроксипропил и т.п. В предпочтительном варианте осуществления производное целлюлозы содержит как ионные, так и неионные группы.

Примеры подходящих производных целлюлозы согласно настоящему изобретению включают карбоксиалкилцеллюлозы, например карбоксиметилцеллюлозу, карбоксиэтилцеллюлозу, карбоксипропилцеллюлозу, сульфоэтилкарбоксиметилцеллюлозу, карбоксиметилгидроксиэтилцеллюлозу ("СМ-HEC"), карбоксиметилцеллюлозу, в которой целлюлоза замещена одним или несколькими неионными заместителями, предпочтительно карбоксиметилцеллюлозу ("СМС"). Примеры подходящих производных целлюлозы и способы их получения включают производные и способы, описанные в патенте США № 4940785, который таким образом включен в данное описание в виде ссылки.

Термины «степень замещения» или «DS», когда используются в данном описании, означают количество замещенных сайтов цикла бета-ангидроглюкозных колец производного целлюлозы. Поскольку на каждом ангидроглюкозном кольце находятся три гидроксильные группы, доступные для замещения, максимальное значение DS равно 3,0. В соответствии с одним предпочтительным вариантом осуществления изобретения степень замещения чисто ионными группам ("DSNI") производного целлюлозы достигает примерно 0,65, т.е. среднее значение степени чисто ионного замещения на глюкозный остаток производного целлюлозы составляет примерно до 0,65. Чистое ионное замещение может быть чисто анионным, чисто катионным или чисто нейтральным. Когда чисто ионное замещение является чисто анионным, имеет место общий избыток анионных групп (чисто анионные группы = среднее количество анионных групп минус среднее количество катионных групп, если они присутствуют, на глюкозный остаток), и значение DSNI равно значению степени замещения чисто анионными группами ("DSNA"). Когда чисто ионное замещение является чисто катионным, имеет место избыток катионных групп (чисто катионные группы = среднее количество катионных групп минус среднее количество анионных групп, если таковые присутствуют, на глюкозный остаток), и значение DSNI равно степени замещения чисто катионными группами ("DSNC"). Когда чисто ионное замещение является чисто нейтральным, среднее количество анионных и катионных групп, если таковые присутствуют, на глюкозный остаток является одинаковым, и DSNI, а также DSNA и DSNC равны 0. В соответствии с другим предпочтительным вариантом осуществления изобретения степень замещения производного целлюлозы карбоксиалкильными группами ("DSCA") достигает примерно 0,65, т.е. степень замещения производного целлюлозы карбоксиалкильными группами ("DSCA") из расчета на глюкозный остаток достигает примерно 0,65. Когда подходящими карбоксиалкильными группами являются карбоксиметильные группы, тогда указанное значение "DSCA" равно степени замещения карбоксиметильными группами ("DSСМ"). Согласно таким вариантам осуществления настоящего изобретения значения DSNI, DSNA, DSNC и DSCA независимо друг от друга обычно достигают примерно 0,60, подходящими значениями являются значения до примерно 0,50, предпочтительно до примерно 0,45, более предпочтительно до 0,40, в то время как обычно значения DSNI, DSNA, DSNC и DSCA независимо друг от друга составляют, по меньшей мере, 0,01, подходящим значением является, по меньшей мере, примерно 0,05, предпочтительно, по меньшей мере, примерно 0,10, более предпочтительно, по меньшей мере, примерно 0,15. Интервалы значений DSNI, DSNA, DSNC и DSCA независимо друг от друга обычно составляют от примерно 0,01 до примерно 0,60, подходящими интервалами значений являются интервалы значений от примерно 0,05 до примерно 0,50, предпочтительно от примерно 0,10 до примерно 0,45 и более предпочтительно от примерно 0,15 до примерно 0,40.

Обычно степень анионного замещения (DSNA) производных целлюлозы, которые являются анионными или амфотерными, находится в интервале от 0,01 до примерно 1,0, в то время как DSNI и DSNI принимают значения, определенные выше; подходящим нижним пределом интервала значений степени анионного замещения является значение примерно 0,05, предпочтительным - примерно 0,10, более предпочтительным - примерно 0,15, подходящим верхним пределом интервалов значений степени анионного замещения является значение примерно 0,75, предпочтительно примерно 0,5, более предпочтительно примерно 0,4. Степень катионного замещения ("DSC") производных целлюлозы, которые являются катионными или амфотерными, может иметь значения в интервале от 0,01 до примерно 1,0, в то время как DSNI и DSNC принимают значения, определенные в описании; подходящим нижним пределом интервала значений степени катионного замещения является примерно 0,02, предпочтительным - от примерно 0,03, более предпочтительным - от примерно 0,05, подходящим верхним пределом интервалов значений степени катионного замещения является примерно 0,75, предпочтительным - примерно 0,5, более предпочтительным - примерно 0,4. Когда подходящими катионными группами являются четвертичные аммониевые группы, тогда значение указанного DSC равно значению степени замещения четвертичными аммониевыми группами ("DSQN"). Для амфотерных производных целлюлозы согласно настоящему изобретению DSA или DSC могут, разумеется, принимать значения свыше 0,65, в то время как DSNA и DSNC, соответственно, принимают значения, определенные выше. Например, если DSA равно 0,75 и DSC равна 0,15, то DSNA равна 0,60.

Подходящая растворимость в воде производных целлюлозы равна, по меньшей мере, 85 мас.% из расчета на общую массу производного целлюлозы, предпочтительно, по меньшей мере, 90 мас.%, более предпочтительно, по меньшей мере, 95 мас.%, наиболее предпочтительно, по меньшей мере, 98 мас.%.

Средняя молекулярная масса производного целлюлозы обычно находится в интервале от, по меньшей мере, 20000 Д, предпочтительно, по меньшей мере, от 50000 Д, до примерно 1000000 Д, предпочтительно до примерно 50000 Д.

Производное целлюлозы добавляется в соответствующем количестве - от примерно 0,5 до примерно 50, предпочтительно от примерно 5 до примерно 20 и наиболее предпочтительно от примерно 5 до примерно 10 кг/т сухих волокон целлюлозы.

Изобретение также относится к бумаге, которая может быть получена способом, включающим обезвоживание на проволоке целлюлозы модифицированных беленых целлюлозных волокон, полученной в соответствии со способом, описанным в данном изобретении, и формирование бумаги из указанной обезвоженной целлюлозы.

Будет очевидно, что в описанное таким образом изобретение могут вноситься различные изменения. Такие изменения не следует выделять из области настоящего изобретения, и для квалифицированного в данной области специалиста понятно, что все такие модификации включены в область притязания настоящего изобретения. Приведенные далее примеры иллюстрируют, как может осуществляться описанное изобретение, но не ограничивают его объем и область применения. За исключением особо оговоренных случаев все приведенные части и проценты вычислены из расчета на массу.

Примеры

Цель эксперимента состоит в адсорбировании СМС на волокна на конечной стадии кислотного отбеливания, которая в данном случае является стадией отбеливания с использованием диоксида хлора. Даже при отсутствии необходимости применения хлорида кальция его используют для повышения адсорбции. Применяемая целлюлоза проходит пятистадийное отбеливание методом Elemental Chlorine Free, является полностью беленной, и ее белизна составляет 90% (ISO). Контрольную целлюлозу обрабатывают так же, как и СМС-модифицированную целлюлозу согласно изобретению, но без введения СМС. Конечную стадию обработки диоксидом хлора проводят при 80°С в течение 180 минут при 10% влажности целлюлозы. Применяют следующие загрузки химических веществ из расчета на сухую целлюлозу: 10 кг/т диоксида хлора с содержанием активного хлора 7 га/т, 18 кг/т хлорида кальция из расчета на Ca2+. Конечное значение рН на стадии применения диоксида хлора равно 2,8. В качестве СМС используют продукт Finnfix WRH от Noviant. Степень замещения равна 0,5, молекулярная масса составляет 1·106. В качестве добавки, придающей прочность, используют Kenores XO, который загружают в количестве 15 кг/т сухой целлюлозы в отбеленную суспензию волокнистой массы. Прочностные характеристики СМС-обработанной волокнистой массы оценивают при различных степенях размола (оSR). Размол проводят с использованием лабораторного размольного станка PFI. Прочностные характеристики измельченной целлюлозы, обработанной CMC, сравнивают с прочностными характеристиками контрольной измельченной целлюлозы, не обработанной СМС, и прочностными характеристиками суспензионной массы, в которую СМС добавляется после стадии отбеливания. Конечная белизна анализируемой целлюлозы составляет 90% (ISO), которая достигнута на конечной стадии отбеливания с применением диоксида хлора.

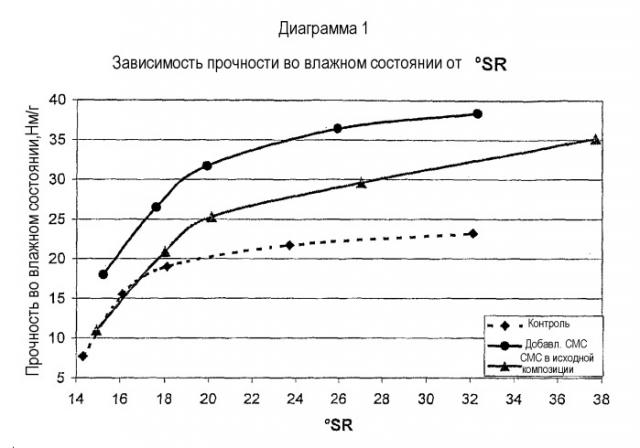

Из диаграммы 1 видно, что прочность бумаги во влажном состоянии значительно повышается при адсорбировании СМС на конечной стадии обработки целлюлозы диоксидом хлора по сравнению с влагопрочностью бумаги, полученной с добавлением СМС в исходную целлюлозу, или по сравнению с бумагой, полученной без добавления СМС. В данном случае повышение прочности во влажном состоянии полученной бумаги составляет до 65%.

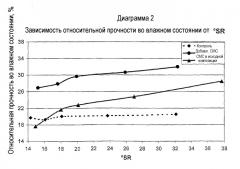

На диаграмме 2 представлен график зависимости относительной прочности во влажном состоянии от степени измельчения для бумаги, полученной с адсорбированной СМС на стадии конечного кислотного отбеливания диоксидом хлора, и добавлением СМС в исходную целлюлозу процесса производства бумаги, а также контрольной целлюлозы без добавления СМС. Как видно из диаграммы 2, относительная прочность во влажном состоянии значительно выше у бумаги, полученной с добавлением СМС на стадии кислотного отбеливания диоксидом хлора.

1. Способ модификации целлюлозных волокон, включающий получение суспензионной массы целлюлозных волокон, добавление производного целлюлозы в процессе отбеливания указанных целлюлозных волокон, по меньшей мере, на одной стадии кислотного отбеливания, где рН суспензионной массы находится в интервале от примерно 1 до примерно 4 и температура находится в интервале от примерно 30 до примерно 95°С.

2. Способ по п.1, где производное целлюлозы добавлено на конечной стадии кислотной отбелки.

3. Способ по любому из пп.1 или 2, где производное целлюлозы представляет собой карбоксиалкилцеллюлозу.

4. Способ по любому из пп.1 или 2, где производное целлюлозы представляет собой карбоксиметилцеллюлозу.

5. Способ по п.3 где производное целлюлозы представляет собой карбоксиметилцеллюлозу.

6. Способ по любому из пп.1 или 2, где конечная стадия кислотной отбелки представляет собой стадию отбеливания с использованием диоксида хлора.

7. Способ по п.3, где конечная стадия кислотной отбелки представляет собой стадию отбеливания с использованием диоксида хлора.

8. Способ по п.4, где конечная стадия кислотной отбелки представляет собой стадию отбеливания с использованием диоксида хлора.

9. Способ по п.1 или 2, где производное целлюлозы добавляется в количестве от примерно 0,5 до примерно 50 кг/т сухих целлюлозных волокон.

10. Способ по п.3, где производное целлюлозы добавляется в количестве от примерно 0,5 до примерно 50 кг/т сухих целлюлозных волокон.

11. Способ по п.4, где производное целлюлозы добавляется в количестве от примерно 0,5 до примерно 50 кг/т сухих целлюлозных волокон.

12. Способ по п.6, где производное целлюлозы добавляется в количестве от примерно 0,5 до примерно 50 кг/т сухих целлюлозных волокон.

13. Способ по п.1 или 2, где содержание целлюлозных волокон в суспензии из расчета на сухое вещество находится в интервале от примерно 1 до примерно 50 мас.%.

14. Способ по п.3, где содержание целлюлозных волокон в суспензии из расчета на сухое вещество находится в интервале от примерно 1 до примерно 50 мас.%.

15. Способ по п.4, где содержание целлюлозных волокон в суспензии из расчета на сухое вещество находится в интервале от примерно 1 до примерно 50 мас.%.

16. Способ по п.6, где содержание целлюлозных волокон в суспензии из расчета на сухое вещество находится в интервале от примерно 1 до примерно 50 мас.%.

17. Способ по п.9, где содержание целлюлозных волокон в суспензии из расчета на сухое вещество находится в интервале от примерно 1 до примерно 50 мас.%.

18. Способ по п.1 или 2, где впоследствии в суспензию беленой волокнистой массы вводится добавка для усиления прочности во влажном состоянии.

19. Способ по п.3, где впоследствии в суспензию беленой волокнистой массы вводится добавка для усиления прочности во влажном состоянии.

20. Способ по п.4, где впоследствии в суспензию беленой волокнистой массы вводится добавка для усиления прочности во влажном состоянии.

21. Способ по п.6, где впоследствии в суспензию беленой волокнистой массы вводится добавка для усиления прочности во влажном состоянии.

22. Способ по п.9, где впоследствии в суспензию беленой волокнистой массы вводится добавка для усиления прочности во влажном состоянии.

23. Способ по п.13, где впоследствии в суспензию беленой волокнистой массы вводится добавка для усиления прочности во влажном состоянии.

24. Способ по п.1 или 2, где впоследствии в суспензию беленой волокнистой массы вводится добавка для усиления прочности в сухом состоянии.

25. Способ по п.3, где впоследствии в суспензию беленой волокнистой массы вводится добавка для усиления прочности в сухом состоянии.

26. Способ по п.4, где впоследствии в суспензию беленой волокнистой массы вводится добавка для усиления прочности в сухом состоянии.

27. Способ по п.6, где впоследствии в суспензию беленой волокнистой массы вводится добавка для усиления прочности в сухом состоянии.

28. Способ по п.9, где впоследствии в суспензию беленой волокнистой массы вводится добавка для усиления прочности в сухом состоянии.

29. Способ по п.13, где впоследствии в суспензию беленой волокнистой массы вводится добавка для усиления прочности в сухом состоянии.

30. Способ по п.18, где впоследствии в суспензию беленой волокнистой массы вводится добавка для усиления прочности в сухом состоянии.

31. Способ по п.1 или 2, где конечная стадия отбелки проводится при значении рН в интервале от примерно 2 до примерно 4.

32. Способ по п.3, где конечная стадия отбелки проводится при значении рН в интервале от примерно 2 до примерно 4.

33. Способ по п.4, где конечная стадия отбелки проводится при значении рН в интервале от примерно 2 до примерно 4.

34. Способ по п.6, где конечная стадия отбелки проводится при значении рН в интервале от примерно 2 до примерно 4.

35. Способ по п.9, где конечная стадия отбелки проводится при значении рН в интервале от примерно 2 до примерно 4.

36. Способ по п.13, где конечная стадия отбелки проводится при значении рН в интервале от примерно 2 до примерно 4.

37. Способ по п.18, где конечная стадия отбелки проводится при значении рН в интервале от примерно 2 до примерно 4.

38. Способ по п.24, где конечная стадия отбелки проводится при значении рН в интервале от примерно 2 до примерно 4.

39. Способ получения бумаги, включающий получение суспензии беленой волокнистой массы по любому из пп.1-38, обезвоживание указанной суспензии волокнистой массы на сетке и формирование бумаги из указанной обезвоженной суспензии волокнистой массы.

40. Бумага, которая может быть получена способом по п.39.

41. Применение производного целлюлозы в качестве добавки к суспензии целлюлозных волокон, подлежащих обработке на стадии кислотной отбелки при значении рН в интервале от примерно 1 до примерно 4 и при температуре в интервале от примерно 30 до примерно 95°С.

42. Применение производного целлюлозы по п.41, где стадия отбелки представляет собой стадию кислотной отбелки диоксидом хлора.