Конструкция ленты со стабильными размерами для промывания небеленой древесной целлюлозы с высокой степенью обезвоживания

Иллюстрации

Показать всеПредназначено для использования в целлюлозно-бумажной промышленности при подготовке древесной массы. Промывная лента содержит ткань, имеющую многослойное переплетение и плетеную со структурой переплетения высокой плотности. Указанная ткань изготовлена из одного или нескольких материалов, выбранных из группы, состоящей из: полифениленсульфида, полиэфирэфиркетона и KEVLAR®. Способ изготовления промывной ленты содержит стадию плетения многослойной ткани со структурой переплетения высокой плотности. Ткань обеспечивает большую опору для волокна за счет высокой плотности основы/длинного свободного прохождения нити основы при одновременном обеспечении высокого обезвоживания/стойкости к герметизации за счет увеличенного объема пустот. 3 н. и 42 з.п. ф-лы, 14 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к подготовке древесной массы для использования в изготовлении бумаги, и, в частности к промыванию небеленой древесной целлюлозы, подлежащей использованию для изготовления бумаги.

Уровень техники

Изготовление бумаги начинается с обработки древесины. Древесина состоит в основном из двух главных веществ; оба вещества являются органическими, то есть их молекулы строятся вокруг цепочек или колец атомов углерода. Целлюлоза, которая содержится в стенках растительных клеток, является волокнистым материалом, который используется для изготовления бумаги. Лигнин является большой сложной молекулой; он действует наподобие клея, который удерживает молекулы целлюлозы вместе и придает стенкам клетки жесткость, обеспечивая механическую прочность древесины. Для преобразования древесины в массу, пригодную для изготовления бумаги, необходимо освободить волокна целлюлозы от лигнина. При механическом приготовлении массы это осуществляется посредством физического разрывания волокон древесины для создания исходной древесной массы с оставлением большей части лигнина в неразрушенном состоянии в древесной массе. Высокое содержание лигнина в исходной древесной массе приводит к получению слабых бумажных продуктов, склонных со временем к разрушению (например, пожелтению). Механически полученную древесную массу используют для изготовления бумаги для газет и некоторых журналов.

В большинстве случаев при изготовлении древесной массы лигнин отделяют от волокон химическим путем. Например, в процессе сульфатной варки древесную щепу нагревают («варят») в растворе гидроксида натрия и сульфида натрия. Лигнин разрушается на более мелкие сегменты и переходит в раствор. На следующей стадии, стадии промывания небеленой древесной целлюлозы, продукты разрушения и химические вещества вымываются из древесной массы и подаются в котел-утилизатор. Целлюлозная масса после сульфидной варки имеет характерный темно-коричневый цвет за счет потемневшего остаточного лигнина, но, тем не менее, она является очень прочной и подходит для упаковки, изготовления туалетной бумаги и полотенец.

Для получения более светлых и более стойких продуктов целлюлозную массу необходимо отбеливать. В процессе отбеливания окраску остаточного лигнина либо нейтрализуют (посредством разрушения хромофорных групп), либо удаляют вместе с лигнином. Этот процесс традиционно осуществляют для целлюлозной массы после сульфатной варки с помощью хлорного отбеливания, обычно с последующей промывкой и удалением химических веществ и разрушенных продуктов. Этот процесс ненамного отличается от мойки одежды, когда пятна, заключенные в волокнах одежды, либо нейтрализуются отбеливателем, либо разрушаются и вымываются.

В современных процессах получения целлюлозной массы раствор лигнина обычно подвергается двум или более отдельным операциям промывки. Например, исходную древесину или древесную щепу сначала обрабатывают химическими веществами с воздействием давления и температуры, обычно с применением процесса сульфатной варки или процесса сульфитной варки. В обоих процессах варка приводит к растворению лигнина, за счет чего освобождаются волокна, а компоненты лигнина переходят в раствор. В обоих процессах получаемая жидкость имеет темный цвет, а остаточную жидкость, которая не стекает из целлюлозной массы, и остающиеся загрязнения необходимо вымывать из целлюлозной массы. Кроме того, желательно извлекать израсходованную жидкость с такой высокой концентрацией, которая практически минимизирует стоимость последующего извлечения химических веществ.

Промытая таким образом коричневая целлюлозная масса сохраняет характерный коричневый цвет и оставшаяся целлюлозная масса обычно слишком сильно окрашена для изготовления белой бумаги. Кроме того, если присутствует какое-то количество лигнина, то бумага, изготовленная из такой целлюлозной массы, имеет высокую степень стойкости и со временем желтеет. Поэтому обычно применяют процесс отбеливания к целлюлозной массе не только для улучшения белизны, но также для улучшения стойкости белизны.

Отбеливание обычно выполняют на стадии хлорирования с применением воды, в которой растворен хлор. Можно использовать другие способы отбеливания, такие как способ с использованием гидросульфита натрия, известный из уровня техники. В современных операциях отбеливания обычно используют три химических вещества: гидроксид натрия (NaOH), диоксид хлора (ClO2) и перекись водорода (H2O2). Отбеливания нельзя достичь в одной стадии и необходимо выполнять две или более стадий, за каждой из которых следует промывание. После обработки отбеливания целлюлозную массу подвергают промывке с целью удаления воды, которая содержит израсходованные отбеливающие реагенты и растворенный лигнин.

В патенте США №5275024 показан пример выполнения современной машины ленточного типа для промывания целлюлозной массы, которая включает ступень обезвоживания (или «зону формирования») и несколько ступеней промывки в противопотоке (называемые обобщенно «зоной вытеснения»). В машине используется бесконечная движущаяся лента с проходами, которая перемещается вокруг выносного валка, задающего набегающий конец, и отжимного валка, задающего сбегающий конец, с, в целом, горизонтальной верхней ветвью ленты, проходящей между двумя валками. Ряд отсасывающих ящиков, расположенных под лентой, обеспечивает первоначальное обезвоживание целлюлозной массы в зоне формирования, в комбинации с рядом оросителей для обеспечения промывки и обезвоживания в зоне вытеснения.

Машина по потоку ниже чана бумагоделательной машины и зоны формирования разделена на ряд зон или ступеней промывки, в которые сверху подают промывную жидкость для стока через мат. Наиболее свежую или наиболее чистую жидкость применяют в зоне, наиболее близкой к сбегающему концу ленты, а жидкость, стекающую через мат в этой зоне, собирают из всасывающих ящиков и подают в непосредственно предшествующую зону промывки. Это повторяют от зоны к зоне, так что наиболее чистую целлюлозную массу обрабатывают наиболее чистой водой, а наиболее грязную целлюлозную массу обрабатывают наиболее грязной водой.

Раскрытие изобретения

Было установлено несколько недостатков натянутых лент для промывания небеленой древесной целлюлозы согласно уровню техники.

В частности, изобретателями было установлено, что современные конструкции ленты включают два альтернативных типа, а именно, тип ленты с высокой проницаемостью, низкой несущей способностью с двойным слоем и тип ленты с низкой проницаемостью, с большой опорой с одним слоем. Конструкции с двойным слоем обеспечивают высокий коэффициент обезвоживания за счет высокой проницаемости и пригодны для использования с древесиной с длинными волокнами (мягкой древесиной), однако проявляют проблемы герметизации с древесиной с коротким волокном (твердой древесиной). Конструкции с одним слоем предотвращают герметизацию при небольшой опоре за счет низкой проницаемости, однако имеют низкий коэффициент обезвоживания.

В целом, чем более открыта конструкция, согласно уровню техники, тем меньшую опору она обеспечивает, что повышает опасность возникновения проблемы герметизации. То есть, открытые конструкции, согласно уровню техники, позволяют волокнам в целлюлозной массе проникать в ленту, повышая плотность целлюлозной массы локально между волокнами в ленте, и тем самым увеличивают сопротивление потоку/обезвоживанию. Операторы машины могут включать вакуум для компенсации, однако это увеличивает торможение ленты, увеличивает истирание и сокращает срок службы.

Дополнительно к этому, изобретателями данного изобретения было установлено, что в устройствах промывания небеленой древесной целлюлозы с напряженной лентой, таком как описано в патенте США №5275012, обычно используются ленты, которые изготовлены из моноволокон на основе 100% полиамида (для применений с каустической содой) или моноволокон на основе 100% сложного полиэфира (для применений с кислотами); и что такие ленты имеют значительные недостатки конструкции.

Одним из недостатков, связанных с материалом, используемым в лентах для промывки, согласно уровню техники, является то, что ткани на основе полиамида имеют тенденцию к нестабильности размеров как в машинном направлении (MD), так и в направлении, поперечном машинному направлению (CD), что затрудняет установку лент и вызывает трудности при их движении в результате увеличения или усадки за пределы, допускаемые конструкцией машины. Например, усадка в машинном направлении может приводить к тому, что ткани становятся слишком короткими для установки, в то время как растяжение в машинном направлении может приводить к длине ткани, превышающей длину опорных механизмов машины, что приводит к недопустимо низкому натяжению во время движения.

Другой недостаток состоит в том, что увеличение в поперечном направлении за счет поглощения воды может приводить к нестыковке ткани концом к концу, что создает задержки в соединении пальцами швов, неровные петли при стыковке (слабый шов) и излишнюю ширину, приводящую к усиленному износу кромок, истиранию, не расслоению, потерям времени на подрезку чрезмерной ширины и к разрыву шва.

Другие недостатки: усадка в поперечном направлении приводит к непосредственному воздействию на целлюлозную массу всасывающего ящика, что нарушает основной процесс промывки; отсутствие стабильности в машинном и поперечном направлениях вследствие поглощения воды, происходящего в течение первых четырех часов после установки, требует наличия периода обкатки перед нанесением сырья для начала промывки; присущее полиамидным материалам гидрофильное поведение приводит к повышенному приклеиванию загрязняющих поверхность частиц и к постоянному снижению параметров обезвоживания в течение срока службы ленты; а ткани с коротким сроком службы, основанные на сложных полиэфирах, в присутствии кислотных химических веществ требуют добавки в большом количестве гидролитических химических стабилизаторов в моноволокна ткани.

Для преодоления недостатков лент для промывных устройств, согласно уровню техники, промывная лента, согласно данному изобретению, изготавливается из ткани, сотканной из нескольких слоев высокой плотности.

Краткое описание чертежей

Ниже приводится описание целей и преимуществ изобретения со ссылками на чертежи, на которых изображено:

фиг.1А - структура переплетения первого варианта выполнения ткани ленты, согласно изобретению, на виде вдоль нитей утка;

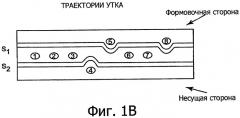

фиг.1В - структура переплетения первого варианта выполнения ткани ленты, согласно изобретению, на виде вдоль нитей основы;

фиг.2А - формовочная сторона ткани ленты, согласно фиг.1А и 1В, в изометрической проекции;

фиг.2В - несущая сторона ткани ленты, согласно фиг.1А и 1В, в изометрической проекции;

фиг.3А - разрез ткани ленты, согласно фиг.1А и 1В, на виде вдоль нитей утка;

фиг.3В - разрез ткани ленты, согласно фиг.1А и 1В, на виде вдоль нитей основы;

фиг.4А - структура переплетения второго варианта выполнения ткани ленты, согласно изобретению, на виде вдоль нитей основы;

фиг.4В - структура переплетения второго варианта выполнения ткани ленты, согласно изобретению, на виде вдоль нитей утка;

фиг.5А - структура переплетения третьего варианта выполнения ткани ленты, согласно изобретению, на виде вдоль нитей основы;

фиг.5В - структура переплетения третьего варианта выполнения ткани ленты, согласно изобретению, на виде вдоль нитей утка;

фиг.6А - структура переплетения четвертого варианта выполнения ткани ленты, согласно изобретению, на виде вдоль нитей основы;

фиг.6В - структура переплетения четвертого варианта выполнения ткани ленты, согласно изобретению, на виде вдоль нитей утка;

фиг.7А - структура переплетения пятого варианта выполнения ткани ленты, согласно изобретению, на виде вдоль нитей основы;

фиг.7В - структура переплетения пятого варианта выполнения ткани ленты, согласно изобретению, на виде вдоль нитей утка.

Осуществление изобретения

С учетом недостатков конструкций промывных лент, согласно уровню техники, данное изобретение предлагает ряд конструкций ткани и набор материалов для промывной ленты, которая обеспечивает улучшенные параметры промывания небеленой древесной целлюлозы в машине для промывания древесной целлюлозы. Хотя лента, согласно изобретению, применима к широкому спектру устройств для промывания древесной целлюлозы, считается, что применение ленты особенно предпочтительно в устройствах промывания, подобных устройству Black Clawson Chemi-Washer®.

Лента изготовлена из сотканной многослойной ткани высокой плотности. Ткани можно соединять швом с образованием бесконечной структуры для использования ленты, или их можно ткать бесконечными. В вариантах выполнения со швом можно использовать плетеный шов, пальцевый шов и спиральный пальцевый шов. Во всяком случае, ткань обеспечивает хорошую опору для волокон за счет высокой плотности основы/длинной свободно лежащей основы при одновременном обеспечении высокого обезвоживания/стойкости к герметизации за счет увеличенного объема пустот. Структуру ткани можно обозначить как структуру с длинной основой с переломами.

Предпочтительная конструкция ткани ленты, согласно изобретению, является восьми-зевной двухслойной конструкцией. На фиг.1А показана структура переплетения предпочтительной ткани при рассмотрении вдоль нитей утка. Как показано на фиг.1А, нить основы w1 проходит по пути между двумя слоями нитей утка, при этом первый слой образован нитями утка 1, 3, 5, 7, 9, 11, 13 и 15, а второй слой образован нитями утка 2, 4, 6, 8, 10, 12, 14 и 16. Этот узор повторяется после пересечения нитью основы восьми нитей утка слоя. Как показано на фиг.1В, нить утка s1 верхнего слоя нитей утка проходит по первому пути через нити основы 1-8, а нить утка s2 нижнего слоя нитей утка проходит по первому пути через нити основы 1-8. Узор для каждой из нитей утка s1 и s2 повторяется при каждом пересечении нитью утка восьми нитей основы.

На фиг.1А и 1В сторона ткани, которая будет находиться в контакте с древесной массой, обозначена как формовочная сторона, а сторона, которая будет находиться в контакте с валками машины, обозначена как несущая сторона.

Следует отметить, что хотя используется понятие «нить» для описания изобретения, изобретение не ограничивается нитью в строгом значении этого понятия. Вместо этого понятие «нить» используется для обозначения волокон, комплексных нитей, пряжи, нитей, моноволокна, мультиволокна и т.п. Таким образом, ленточная ткань, согласно изобретению, может быть соткана из любого типа этих материалов или из комбинации этих типов материалов. Кроме того, материалы, используемые для плетения ткани, могут быть естественными или синтетическими. Дополнительно к этому, можно использовать металл в качестве материала при создании ткани. Например, можно использовать металлическую или спеченную металлокерамическую пряжу или пряжу, имеющую спеченную металлокерамическую оболочку на моносердечнике. Можно использовать также различные типы металлических материалов для образования ленты.

На фиг.2А и 2В показана в изометрической проекции ткань, согласно фиг.1А и 1В. На фиг.2А показана в изометрической проекции формовочная сторона ткани, а на фиг.2В - несущая часть ткани. На фиг.2А и 2В показан путь прохождения нити w1 основы и нитей s1 и s2 утка.

На фиг.3А показан разрез ленточной ткани, согласно фиг.1А и 1В, на виде вдоль направления нитей утка. Показан путь прохождения нити w1 основы. На фиг.3В показан разрез ленточной ткани, согласно фиг.1А и 1В, на виде вдоль направления нитей основы. Показан путь прохождения нитей s1 и s2 утка.

На фиг.4А и 4В показана структура переплетения второго варианта выполнения ленточной ткани, согласно изобретению, в виде конструкции с двойным слоем, включающим опорный уток. На фиг.4А показана структура на виде вдоль направления нитей основы. Как показано на фиг.4А, нить s1' утка первого слоя нитей утка проходит по первому пути через нити 1-8 основы, нить s2'' утка второго слоя нитей утка проходит по второму пути через нити 1-8 основы, и опорный уток s3' проходит по третьему пути через нити основы 1-8. Узор для каждой из нитей s1', s2'' и s3' основы повторяется при каждом пересечении нитями утка восьми нитей основы.

На фиг.4В показан вариант выполнения двойного слоя с опорным утком на виде вдоль направления нитей утка. Как показано на фиг.4В, нить w1' основы проходит по пути между двумя слоями нитей утка и несколькими опорными нитями утка. Первый слой образован нитями утка 2, 5, 8, 11, 14, 17, 20 и 23, второй слой образован нитями утка 1, 4, 7, 10, 13, 16, 19 и 22, а опорные нити утка заданы нитями 3, 6, 9, 12, 15, 18, 21 и 24. Этот узор повторяется при каждом пересечении пряжей основы восьми нитей слоя.

На фиг.5А и 5В показана структура переплетения третьего варианта выполнения ленточной ткани, согласно изобретению, в виде конструкции с тройным слоем. На фиг.5А показана структура на виде вдоль направления нитей основы. Как показано на фиг.5А, нить s1'' утка первого слоя нитей утка проходит по первому пути через нити 1-8 основы, нить s2'' утка второго слоя нитей утка проходит по второму пути через нити 1-8 утка, и нить s3'' утка третьего слоя нитей утка проходит по третьему пути через нити основы 1-8. Узор для каждой из нитей s1'', s2'' и s3'' основы повторяется при каждом пересечении нитями утка восьми нитей основы.

На фиг.5В показан вариант выполнения двойного слоя с опорным утком на виде вдоль направления нитей утка. Как показано на фиг.5В, нить w1' проходит по пути между тремя слоями нитей утка. Первый слой образован нитями утка 3, 6, 9, 12, 15, 18, 21 и 24, второй слой образован нитями утка 2, 5, 8, 11, 14, 17, 20 и 23, третий слой образован нитями утка 1, 4, 7, 10, 13, 16, 19 и 22. Этот узор повторяется при каждом пересечении пряжей основы восьми нитей слоя.

На фиг.6А и 6В показана структура переплетения четвертого варианта выполнения ленточной ткани, согласно изобретению, в виде конструкции с тройным слоем, включающим набивочный уток. На фиг.6А показана структура на виде вдоль направления нитей основы. Как показано на фиг.6А, нить s1''' утка первого слоя нитей утка проходит по первому пути через нити 1-8 основы, нить s2''' утка второго слоя нитей утка проходит по второму пути через нити 1-8 основы, и нить утка s3''' третьего слоя нитей утка проходит по третьему пути через нити 1-8 основы, и нить s4''' набивочного утка проходит по четвертому пути через нити 1-8 основы. Узор для каждой из нитей s1''', s2''', s3''' и s4''' основы повторяется при каждом пересечении нитями утка восьми нитей основы.

На фиг.6В показан вариант выполнения тройного слоя с набивным утком на виде вдоль направления нитей утка. Как показано на фиг.6В, нить w1''' проходит по пути между тремя слоями нитей утка и множеством нитей набивного утка. Первый слой образован нитями 3, 7, 11, 15, 19, 23, 27 и 31, второй слой образован нитями 2, 6, 10, 14, 18, 22, 26 и 30, третий слой образован нитями 1, 5, 9, 13, 17, 21, 25 и 29 и набивные нити заданы нитями 4, 8, 12, 16, 20, 24, 28 и 32. Этот узор повторяется при каждом пересечении пряжей основы восьми нитей слоя.

На фиг.7А и 7В показана структура переплетения пятого варианта выполнения ленточной ткани, согласно изобретению, в виде конструкции с тройным слоем, включающим опорный уток. На фиг.7А показана структура на виде вдоль направления нитей основы. Как показано на фиг.7А, нить s1''' утка первого слоя нитей утка проходит по первому пути через нити 1-8 основы, нить s2''' утка второго слоя нитей утка проходит по второму пути через нити 1-8 основы, и нить утка s3''' третьего слоя нитей утка проходит по третьему пути через нити 1-8 основы, и нить s4''' опорного утка проходит по четвертому пути через нити. Узор для каждой из нитей s1''', s2''', s3''' и s4''' основы повторяется при каждом пересечении нитями утка восьми нитей основы.

На фиг.7В показан вариант выполнения тройного слоя с опорным утком на виде вдоль направления нитей утка. Как показано на фиг.7В, нить w1''' проходит по пути между тремя слоями нитей утка и множеством нитей опорного утка. Первый слой образован нитями 3, 7, 11, 15, 19, 23, 27 и 31, второй слой образован нитями 2, 6, 10, 14, 18, 22, 26 и 30, третий слой образован нитями 1, 5, 9, 13, 17, 21, 25 и 29, а опорные нити заданы нитями 4, 8, 12, 16, 20, 24, 28 и 32. Этот узор повторяется при каждом пересечении пряжей основы восьми нитей слоя.

Нити/пряжа/волокна, согласно изобретению, предпочтительно выполнены из полиэтилентерефталата (PET), полипропилена (РР) и/или полифениленсульфида (PPS) для применений при рН<7,5; и из полиамида (РА) 6, 6-6, 6-10, 6-12 и т.д., РР или PPS для применений при рН>7. Предпочтительным диапазоном размера нитей является 0,30-1,00 мм, хотя возможны тонкие нити с диаметром 0,12 мм и толстые нити с диаметром 1,20 мм. Кроме того, нити предпочтительно сотканы в ткань с проницаемостью в диапазоне 300-700 фут3/мин.

Другим материалом, подходящим для использования в нитях/пряже/волокнах, согласно изобретению, является полиэфирэфиркетон (PEEK). В одном варианте выполнения PEEK используется в пряжах со стержневой нитью и оболочкой, которые имеют оболочку из защитного относительно рН материала (PEEK) и стержневую нить с высоким модулем (сложный полиэфир), или оболочку из стойкого к загрязнениям полиэтилентерефталата над полимером с высоким модулем, таким как KEVLAR® фирмы Дюпон. Лента, изготовленная из такой пряжи движется чисто и сохраняет хороший коэффициент обезвоживания.

Следует также отметить, что полиэфирэфиркетон является предпочтительным материалом для образования любых швов, которые можно применять в ленте, согласно изобретению. Предпочтительным типом шва для полиэфирэфиркетона является спиральный шов.

Промывочная лента, согласно изобретению, имеет много преимуществ по сравнению с промывочными лентами, согласно уровню техники. Например, экспериментальные испытания в рабочих условиях показали, что обезвоживание увеличивается более чем на 30% при этой новой концепции конструкции за счет ее способности свободно пропускать воду во всех зонах промывки для широкого спектра типов исходного материала. Другим преимуществом является более постоянное обезвоживание в течение срока службы (обычно 3-12 месяцев) изделия за счет использования материалов, которые являются стойкими к прилипанию загрязнений в процессе отбеливания целлюлозной массы (PET, РР, PPS).

Кроме того, испытания в рабочих условиях показали отсутствие уменьшения обезвоживания или эффективности промывки после 5 месяцев работы, в противоположность наблюдаемому уменьшению на 5 - 10% при использовании обычных конструкций.

Другим преимуществом является то, что ленты, изготовленные в соответствии с данным изобретением, легче устанавливать за счет стабильности в поперечном направлении, что обеспечивает согласование концов шва и простую установку пальцев в конструкциях с пальцевым швом.

Еще одним преимуществом является стабильность в машинном направлении и в поперечном направлении в сухом и мокром состоянии при запуске и во время нормальной работы. Ленты проявляют изменение размеров менее 0,5% в машинном направлении и в поперечном направлении при запуске, максимальное растяжение в машинном направлении 0,5% при 100 pli, и максимальное увеличение в поперечном направлении при 100°С.

Еще одним преимуществом является то, что устройство для промывания небеленой целлюлозной массы, в котором используется лента, согласно изобретению, проще запускать за счет исключения периода обкатки, который обычно необходим для достижения равновесия поглощения воды.

Кроме того, ленты, согласно изобретению, проявляют более высокую степень поддержки волокон и больший объем пустот для исключения герметизации листа и обеспечения максимального потенциала обезвоживания и максимальной скорости изготовления с минимальными регулировками машины. При использовании современных стандартных промышленных конструкций, обезвоживание в зоне формирования достигается, прежде всего, с помощью вакуума, что может приводить к герметизации ткани и плохому обезвоживанию и/или к затоплению зоны вытеснения. Большая опора волокон, согласно изобретению, уменьшает требования к вакууму в зоне формирования, что приводит к образованию листа/мата из целлюлозной массы, которая не герметизирует ткань. Это создает оптимальные условия для последующей промывки в противопотоке, которая происходит в зоне вытеснения, при одновременном снижении потребности в вакууме в последующих зонах промывки и увеличении срока службы. Большая опора для волокон также увеличивает гибкость применения машины с точки зрения возможности обработки исходного материала с большими изменениями в консистенции (степень помола массы, тип/длина волокна, качество щепы, Н-фактор и т.д.).

Для специалистов в данной области техники очевидны модификации данного изобретения на основании данного описания, однако они входят в объем прилагаемой формулы изобретения.

1. Промывная лента для использования в устройстве для промывания небеленой целлюлозной массы, содержащая ткань, имеющую многослойное переплетение и плетеную со структурой переплетения высокой плотности, в которой указанная ткань изготовлена из одного или нескольких материалов, выбранных из группы, состоящей из: полифениленсульфида, полиэфирэфиркетона и KEVLAR®.

2. Промывная лента по п.1, в которой указанная ткань изготовлена из пряжи со стержневой нитью и оболочкой, имеющей оболочку из защитного относительно рН материала и стержневую нить из материала с большим модулем.

3. Промывная лента по п.2, в которой указанным защитным относительно рН материалом является полиэфирэфиркетон, а указанным материалом с большим модулем является сложный полиэфир.

4. Промывная лента по п.1, в которой указанная ткань изготовлена из пряж со стержневой нитью и оболочкой, имеющей оболочку из стойкого к загрязнениям материала и стержневую нить из полимера с большим модулем.

5. Промывная лента по п.4, в которой указанным стойким к загрязнениям материалом является полиэтилентерефталат, а указанным полимером с большим модулем является KEVLAR®.

6. Промывная лента по п.1, в которой указанная ткань изготовлена из одного или нескольких материалов, выбранных из группы, состоящей из: металлической пряжи, спеченной металлокерамической пряжи и пряжи, имеющей спеченную металлокерамическую оболочку над моносердечником.

7. Промывная лента по п.1, в которой указанная ткань сплетена со структурой в переплетении с восемью зевами и двойным слоем.

8. Промывная лента по п.1, в которой указанная ткань имеет переплетение из двух слоев.

9. Промывная лента по п.8, в которой указанная ткань включает опорный уток.

10. Промывная лента по п.1, в которой указанная ткань имеет переплетение из трех слоев.

11. Промывная лента по п.10, в которой указанная ткань включает опорный уток.

12. Промывная лента по п.8, в которой указанная ткань включает набивочный уток.

13. Промывная лента по п.1, в которой указанная ткань соткана из моноволокон, имеющих диаметр в диапазоне от 0,12 до 1,20 мм.

14. Промывная лента по п.13, в которой указанная ткань соткана из моноволокон, имеющих диаметр в диапазоне от 0,30 до 1,00 мм.

15. Промывная лента по п.1, в которой указанная ткань соткана так, что проницаемость указанной ткани находится в диапазоне от 300 до 700 фут3/мин.

16. Способ изготовления промывной ленты для использования в устройстве для промывания небеленой целлюлозной массы, содержащий стадию плетения многослойной ткани со структурой переплетения высокой плотности, при этом указанная ткань изготовлена из одного или нескольких материалов, выбранных из группы, состоящей из: полифениленсульфида, полиэфирэфиркетона и KEVLAR®.

17. Способ изготовления промывной ленты по п.16, в котором указанная ткань изготовлена из пряжи со стержневой нитью и оболочкой, имеющей оболочку из защитного относительно рН материала и стержневую нить из материала с большим модулем.

18. Способ изготовления промывной ленты по п.17, в котором указанным защитным относительно рН материалом является полиэфирэфиркетон, а указанным материалом с большим модулем является сложный полиэфир.

19. Способ изготовления промывной ленты по п.16, в котором указанная ткань изготовлена из пряжи со стержневой нитью и оболочкой, имеющей оболочку из стойкого к загрязнениям материала и стержневую нить из полимера с большим модулем.

20. Способ изготовления промывной ленты по п.19, в котором указанным стойким к загрязнениям материалом является полиэтилентерефталат, а указанным полимером с большим модулем является KEVLAR®.

21. Способ изготовления промывной ленты по п.16, в котором указанная ткань изготовлена из одного или нескольких материалов, выбранных из группы, состоящей из: металлической пряжи, спеченной металлокерамической пряжи и пряжи, имеющей спеченную металлокерамическую оболочку над моносердечником.

22. Способ изготовления промывной ленты по п.16, в котором указанная ткань сплетена со структурой в переплетении с восемью зевами и двойным слоем.

23. Способ изготовления промывной ленты по п.16, в котором указанная стадия переплетения включает плетение двухслойной ткани.

24. Способ изготовления промывной ленты по п.23, в котором указанная стадия переплетения включает вплетение опорного утка в указанную ткань.

25. Способ изготовления промывной ленты по п.16, в котором указанная стадия переплетения включает плетение трехслойной ткани.

26. Способ изготовления промывной ленты по п.25, в котором указанная стадия переплетения включает вплетение опорного утка в указанную ткань.

27. Способ изготовления промывной ленты по п.25, в котором указанная стадия переплетения включает вплетение набивочного утка в указанную ткань.

28. Способ изготовления промывной ленты по п.16, в котором указанная ткань соткана из моноволокон, имеющих диаметр в диапазоне от 0,12 до 1,20 мм.

29. Способ изготовления промывной ленты по п.28, в котором указанная ткань соткана из моноволокон, имеющих диаметр в диапазоне от 0,30 до 1,00 мм.

30. Способ изготовления промывной ленты по п.16, в котором указанная ткань соткана так, что проницаемость указанной ткани находится в диапазоне от 300 до 700 фут3/мин.

31. Промывная лента для использования в устройстве для промывания небеленой целлюлозной массы, изготовленная посредством плетения многослойной ткани со структурой плетения высокой плотности, при этом указанная ткань изготовлена из одного или нескольких материалов, выбранных из группы, состоящей из: полифениленсульфида, полиэфирэфиркетона и KEVLAR®.

32. Промывная лента по п.31, в которой указанная ткань изготовлена из пряжи со стержневой нитью и оболочкой, имеющей оболочку из защитного относительно рН материала и стержневую нить из материала с большим модулем.

33. Промывная лента по п.32, в которой указанным защитным относительно рН материалом является полиэфирэфиркетон, а указанным материалом с большим модулем является сложный полиэфир.

34. Промывная лента по п.31, в которой указанная ткань изготовлена из пряжи со стержневой нитью и оболочкой, имеющей оболочку из стойкого к загрязнениям материала и стержневую нить из полимера с большим модулем.

35. Промывная лента по п.34, в которой указанным стойким к загрязнениям материалом является полиэтилентерефталат, а указанным полимером с большим модулем является KEVLAR®.

36. Промывная лента по п.31, в которой указанная ткань изготовлена из одного или нескольких материалов, выбранных из группы, состоящей из:

металлической пряжи, спеченной металлокерамической пряжи и пряжи, имеющей спеченную металлокерамическую оболочку над моносердечником.

37. Промывная лента по п.31, в которой указанная ткань сплетена со структурой в переплетении с восемью зевами и двойным слоем.

38. Промывная лента по п.31, в которой указанная ткань имеет переплетение из двух слоев.

39. Промывная лента по п.38, в которой указанная ткань включает опорный уток.

40. Промывная лента по п.31, в которой указанная ткань имеет переплетение из трех слоев.

41. Промывная лента по п.40, в которой указанная ткань включает опорный уток.

42. Промывная лента по п.40, в которой указанная ткань включает набивочный уток.

43. Промывная лента по п.31, в которой указанная ткань соткана из моноволокон, имеющих диаметр в диапазоне от 0,12 до 1,20 мм.

44. Промывная лента по п.43, в которой указанная ткань соткана из моноволокон, имеющих диаметр в диапазоне от 0,30 до 1,00 мм.

45. Промывная лента по п.31, в которой указанная ткань соткана так, что проницаемость указанной ткани находится в диапазоне от 300 до 700 фут3/мин.