Катализатор, способ превращения углеводородов и способ изомеризации парафинового сырья

Иллюстрации

Показать всеНастоящее изобретение относится к катализатору, способу превращения углеводородов и способу изомеризации парафинового сырья. Описан катализатор, включающий носитель, содержащий вольфраматный оксид или гидроксид, по меньшей мере, одного элемента из группы IVB (ИЮПАК 4), первый компонент, по меньшей мере, из одного элемента из ряда лантанидов, иттрия и их смеси, и второй компонент, содержащий, по меньшей мере, один компонент металла платиновой группы или их смеси. Описан также способ превращения углеводородов путем контактирования сырья с твердым кислотным катализатором, описанным выше, с образованием преобразованного продукта. Описан способ изомеризации парафинового сырья путем его контактирования с указанным выше катализатором при температуре от 25 до 300°С, давлении от 100 кПа до 10 МПа и объемной скорости подачи жидкости от 0,2 до 15 час-1 с последующим выделением продукта, обогащенного изопарафинами. Технический эффект - стабильность в процессе превращения углеводородов, увеличение содержания изопарафинов. 3 н. и 7 з.п. ф-лы, 1 табл., 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к усовершенствованной каталитической композиции и способу превращения углеводородов, и более конкретно, к селективному улучшению качества парафинового сырья путем изомеризации.

Уровень техники

Широко распространенное удаление свинцовых антидетонационных добавок из бензина и повышение требований к качеству топлива для двигателей внутреннего сгорания высокой мощности вынуждают владельцев нефтеперерабатывающих заводов разрабатывать новые и модифицированные процессы повышения "октанового числа" или антидетонационной стойкости компаундированного бензина. Владельцы нефтеперерабатывающих заводов полагаются на разнообразные варианты повышения качества компаундированного бензина, которые включают в себя каталитический риформинг в режиме повышенной жесткости, повышение октанового числа бензина каталитического флюид-крекинга (КФК), изомеризацию легкой нафты и применение кислородсодержащих соединений. Такие основные варианты, как повышенная жесткость риформинга и увеличение октанового числа бензина КФК, приводят к повышенному содержанию ароматических углеводородов в компаундированном бензине за счет тяжелых парафинов с низким октановым числом.

Кроме того, инженеры-нефтяники столкнулись с проблемой получения реформулированного бензина, удовлетворяющего жестким стандартам для автомобильных выхлопных газов. Реформулированный бензин отличается от традиционного продукта тем, что имеет пониженное давление паров, пониженную температуру конца кипения, повышенное содержание кислородсодержащих соединений и пониженное содержание олефинов, бензола и ароматических углеводородов. Обычно содержание бензола ограничено 1% или меньше, и в реформулированном бензине США оно ограничено 0,8%. Аналогичным образом будет ограничено содержание ароматических углеводородов в бензине, в частности, в связи со снижением температуры конца кипения (обычно характеризуется по температуре выкипания 90% фракции), поскольку высококипящая часть бензина, которая будет исключена, обычно представляет собой ароматический концентрат. Так как ароматические углеводороды являются основным источником для повышения октанового числа бензинов в ходе современной программы сокращения свинца в бензине, жесткое ограничение содержания бензола/ароматических углеводородов и высококипящей части бензина ставит технологические проблемы на нефтеперерабатывающих заводах. Эти проблемы могут быть решены с помощью таких технологий, как изомеризация легкой нафты с целью повышения октанового числа нафты, изомеризация бутанов для обеспечения сырьем процесса алкилирования и образование дополнительного количества легких олефинов в качестве сырья для алкилирования и для получения кислородсодержащих соединений в процессах КФК и дегидрирования. Эта проблема часто решается за счет повышения точки отсечки между легкой и тяжелой нафтой, что увеличивает относительное количество нафты для процесса изомеризации.

Кроме того, для повышения октанового числа топлив, без увеличения содержания ароматических углеводородов, вместо риформинга может быть использована изомеризация длинноцепочечных углеводородов, таких как С7 и C8, в разветвленные углеводороды, имеющие более высокое октановое число. Однако многие катализаторы изомеризации обладают существенными недостатками при использовании такого сырья, как длинноцепочечные углеводороды. Главной проблемой является образование побочных продуктов, таких как крекированные углеводородные фрагменты. Процесс крекинга уменьшает количество длинноцепочечных парафинов, которые могут подвергаться изомеризации, что снижает окончательный выход.

Известно несколько катализаторов изомеризации, причем было использовано семейство катализаторов на основе вольфраматного диоксида циркония. Например, в патентах США №5510309 В1, 5780382 В1, 5854170 и 6124232 В1 раскрыты способы получения твердых кислот, содержащих оксид металла из группы IVB (ИЮПАК 4), модифицированных оксианионом металла из группы VIB (ИЮПАК 6), таким как диоксид циркония, модифицированный вольфраматом. В патенте США №US 6184430 В1 раскрыт способ крекинга путем контактирования сырья с промотированным металлоксидным катализатором, модифицированным анионом, где оксид металла представляет собой один или несколько из ZrO2, HfO2, TiO2 и SnO2, модификатор представляет собой один или несколько из SO4 и WO3, причем металл означает один или несколько из Pt, Ni, Pd, Rh, Ir, Ru, Mn и Fe.

В других катализаторах имеется добавка благородного металла, такого как платина, к вольфраматным катализаторам с диоксидом циркония, упомянутым выше, смотрите патенты США №5719097; 6080904 В1; и 6118036 В1. Катализатор, содержащий оксид металла из группы IVB (ИЮПАК 4), модифицированный анионом или оксианионом металла из группы VIB (ИЮПАК 6), и металл из группы IB (ИЮПАК 11) или оксид металла, описан в патенте США 5902767. В патентах США №5648589 и 5422327 раскрыт катализатор, содержащий металл из группы VIII (ИЮПАК 8, 9 и 10) и носитель - диоксид циркония, пропитанный оксидами кремния и вольфрама, и описан способ изомеризации с использованием этого катализатора. В способе получения компонента смешанного дизельного топлива согласно патенту США 5780703 В1 используется катализатор - твердая кислота, содержащий оксид металла из группы IVB (ИЮПАК 4), модифицированный оксианионом металла из группы VIB (ИЮПАК 6) и железо или марганец.

В патентах США №5310868 и 5214017 описаны каталитические композиции, содержащие сульфатированные и прокаленные смеси: (1) носителя, содержащего оксид или гидроксид металла из группы ИЮПАК 4 (Ti, Zr, Hf), (2) оксид или гидроксид металла ИЮПАК 6 (Cr, Mo, W); ИЮПАК 7 (Mn, Те, Re) или ИЮПАК 8, 9 и 10 (группы VIII), (3) оксид или гидроксид металла ИЮПАК 11 (Cu, Ag, Au), ИЮПАК 12 (Zn, Cd, Hg), ИЮПАК 3 (Sc, Y), ИЮПАК 13 (В, Al, Ga, In, Tl), ИЮПАК 14 (Ge, Sn, Pb), ИЮПАК 5 (Y, Nb, Та) или ИЮПАК 6 (Cr, Mo, W) и (4) металл из ряда лантанидов.

Заявитель разработал более эффективный катализатор, который неожиданно оказался лучше, чем уже известные катализаторы изомеризации углеводородов и особенно углеводородов С7 и C8.

Краткое изложение изобретения

В настоящем изобретении разработан усовершенствованный катализатор и способ для процессов превращения углеводородов. Кроме того, это изобретение предоставляет усовершенствованные технические решения для повышения качества нафты для бензина, и более конкретно усовершенствованный катализатор и способ изомеризации фракции нафты во всем диапазоне выкипания для того, чтобы получить высокооктановый компонент бензина. В основе настоящего изобретения лежит открытие, что катализатор, содержащий компоненты металлов из ряда лантанидов и платиновой группы, обеспечивает превосходные эксплуатационные характеристики и стабильность в процессе изомеризации фракции нафты во всем диапазоне выкипания с целью увеличения содержания изопарафинов.

В этом изобретении разработан катализатор, содержащий вольфраматный носитель с оксидом или гидроксидом металла из группы IVB (ИЮПАК 4), предпочтительно оксид или гидроксид циркония, по меньшей мере, первый компонент, который представляет собой компонент элемента из ряда лантанидов и/или иттрия, и, по меньшей мере, второй компонент, который представляет собой компонент металла из платиновой группы. Предпочтительно первый компонент представляет собой единственный элемент из ряда лантанидов или иттрия, а второй компонент предпочтительно состоит из единственного металла платиновой группы. Предпочтительно первый компонент представляет собой иттербий, гольмий, иттрий, церий, европий или их смеси, а второй компонент представляет собой платину. Этот катализатор необязательно содержит неорганический оксидный связующий материал, особенно оксид алюминия. Один способ получения катализатора согласно изобретению заключается в вольфрамировании или введении вольфрама и оксида или гидроксида металла из группы IVB (ИЮПАК 4), введении первого компонента, который представляет собой, по меньшей мере, один лантанидный элемент, иттрий, или любую их смесь, и второго компонента, который представляет собой металл платиновой группы, и предпочтительно, связывание катализатора с тугоплавким неорганическим оксидом.

Катализатор согласно изобретению может быть использован для превращения углеводородов, такого как при изомеризации углеводородов. Предпочтительно углеводороды представляют фракцию нафты во всем диапазоне выкипания, которые изомеризуются для того, чтобы увеличить содержание изопарафинов и октановое число этой фракции, как компонента реформулированного бензина.

Эти, а также другие варианты осуществления станут очевидными из подробного описания изобретения.

Краткое описание чертежей

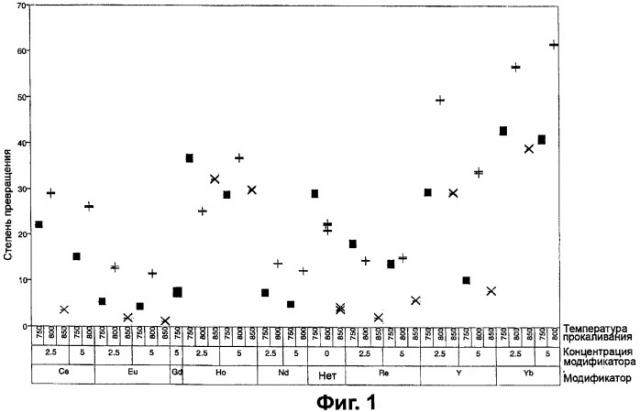

На фиг.1 представлена степень превращения н-гептана, достигнутая на выбранных катализаторах, полученных в примере 1.

На фиг.2 представлена селективность катализаторов, показанных на фиг.1, при изомеризации н-гептана.

На фиг.3 представлена селективность катализаторов, показанных на фиг.1, при изомеризации н-гептана в 2,2-диметилпентан и 2,4-диметилпентан.

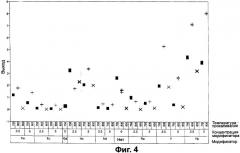

На фиг.4 приведены значения выхода для катализаторов, показанных на фиг.1, при изомеризации н-гептана в 2,2-диметилпентан и 2,4-диметилпентан.

На фиг.5 представлена степень превращения н-гептана, достигнутая на выбранных катализаторах, полученных в примере 1, в которых иттербий является модификатором.

На фиг.6 представлена селективность катализаторов, показанных на фиг.5, при изомеризации н-гептана.

На фиг.7 представлена селективность катализаторов, показанных на фиг.5, при изомеризации н-гептана в 2,2-диметилпентан и 2,4-диметилпентан.

На фиг.8 приведены значения выхода для катализаторов, показанных на фиг.5, при изомеризации н-гептана в 2,2-диметилпентан и 2,4-диметилпентан.

Подробное описание изобретения

Материал носителя для катализатора настоящего изобретения включает в себя оксид или гидроксид металла из группы IVB (ИЮПАК 4), смотрите Cotton и Wilkinson, Advanced Inorganic Chemistry, John Wiley & Sons (Fifth Edition, 1988), и содержит цирконий, титан и гафний. Предпочтительно металл выбирают из циркония и титана, причем цирконий является особенно предпочтительным. Этот предпочтительный оксид или гидроксид циркония переходит в кристаллическую форму с помощью прокаливания. Вольфрамат компонуется на материале носителя с образованием смеси кислотных центров Бренстеда и Льюиса, предположительно без ограничения изобретения. Компонент, по меньшей мере, одного элемента из ряда лантанидов, иттрия или их смеси вводится в композицию любым подходящим способом. Компонент металла из платиновой группы добавляют в каталитическую композицию с помощью любого способа, известного из уровня техники, например, путем пропитки для того, чтобы получить катализатор согласно изобретению. Необязательно, катализатор связан с огнеупорным неорганическим оксидом. Вольфраматный носитель, компоненты металлов и необязательный связующий материал могут быть скомпонованы в любой последовательности, способствующей получению катализатора, применяемого для превращения углеводородов, в частности для изомеризации углеводородов.

Носитель для катализатора согласно изобретению может быть получен на основе гидроксида металла из группы IVB (ИЮПАК 4) в качестве исходного материала. Например, подходящий гидроксид циркония доступен от фирмы MEI of Flemington, New Jersey. В качестве альтернативы гидроксид может быть приготовлен путем гидролиза оксианионных соединений металлов, например ZrOCl2, ZrO(NO3)2, ZrO(ОН)NO3, ZrOSO4, TiOCl2 и им подобных. Отмечается, что промышленный реактив ZrO(OH)2 содержит значительное количество гафиния (Hf, 1 мас.%). Также могут быть использованы алкоксиды циркония, такие как цирконилацетат и пропоксид циркония. Гидролиз может быть осуществлен с помощью гидролизующего агента, такого как гидроксид аммония, гидроксид натрия, гидроксид калия, сульфат натрия, (NH4)2HPO4 и других подобных соединений, известных из уровня техники. В свою очередь, компонент окси-аниона металла может быть приготовлен из доступных материалов, например, путем обработки ZrOCO3 азотной кислотой. Предпочтительно гидроксид, который приобретен или приготовлен путем гидролиза, сушат при температуре от 100 до 300°С для того, чтобы испарились летучие соединения.

Вольфраматный носитель готовят путем обработки подходящим вольфрамирующим агентом для того, чтобы получить твердую сильную кислоту. Жидкие кислоты, кислотность которых выше, чем у серной кислоты, называются "суперкислотами". Из литературы известен ряд жидких суперкислот, в том числе замещенные протоносодержащие кислоты, например трифторметилзамещенная H2SO4 («трифликовая» кислота), и протоносодержащие кислоты, активированные льюисовскими кислотами (HF плюс BF3). В то время как определение кислотной силы жидких суперкислот сравнительно очевидно, кислотную силу твердой сильной кислоты трудно измерить непосредственно, с любой точностью, вследствие меньшей определенности природы состояния поверхности твердого вещества, по сравнению с полностью сольватированными молекулами, находящимися в жидкости. Соответственно, отсутствует какая-либо общепринятая корреляция между жидкими суперкислотами и твердыми сильными кислотами, так чтобы по известной жидкой суперкислоте, катализирующей данную реакцию, можно было автоматически выбрать соответствующую твердую сильную кислоту для осуществления той же самой реакции. Поэтому, когда в этом описании используется термин "твердая сильная кислота", это означает те кислоты, которые имеют кислотную силу больше, чем сернокислотные смолы, такие как Amberlyst® -15. Кроме того, поскольку в литературе имеются разногласия в том, являются ли некоторые из этих твердых кислот "суперкислотами", в этом изобретении будет использоваться только термин твердая сильная кислота, который определен выше. Другим способом определения твердой сильной кислоты является твердое вещество, включающее взаимодействие протоносодержащих центров Бренстеда и кислотных центров Льюиса. Таким образом, твердые сильные кислоты могут представлять собой сочетание бренстедовских (протонных) кислотных и льюисовских кислотных компонентов. В других случаях компоненты бренстедовских и льюисовских кислот трудно идентифицируются или присутствуют в виде отдельных центров, однако они соответствуют указанным выше критериям.

Вольфраматные ионы вводятся в каталитическую композицию, например, путем обработки метавольфраматом аммония, обычно в концентрации от 0,1 до 20 мас.% вольфрама и предпочтительно от 1 до 15 мас.% вольфрама. В качестве альтернативных источников могут быть использованы такие соединения, как метавольфрамовая кислота, вольфрамат натрия, вольфрамат аммония, паравольфрамат аммония, которые способны образовать вольфраматные ионы при прокаливании. Предпочтительно используется метавольфрамат аммония, который обеспечивает вольфраматные ионы и образует катализатор - твердую сильную кислоту. Обычно содержание вольфрамата в окончательном катализатор находится в диапазоне от 0,5 до 25 мас.% и предпочтительно составляет от 1 до 25 мас.% в расчете на элемент. Вольфраматную композицию сушат, затем предпочтительно прокаливают при температуре от 450 до 1000°С, особенно если после обработки вольфраматом будет следовать введение металла платиновой группы.

Первый компонент, который включает в себя один или несколько элементов из ряда лантанидов, иттрий и их смеси, является другим существенным компонентом катализатора согласно изобретению. В ряд лантанидов входят лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, туллий, иттербий и лютеций. Предпочтительные элементы из ряда лантанидов включают в себя иттербий, церий, гольмий, европий и их смеси. Иттербий и гольмий являются наиболее предпочтительными первыми компонентами катализатора согласно изобретению, и особенно предпочтительно, когда первый компонент в основном состоит из компонента иттербия или гольмия. Обычно первый компонент может находиться в каталитической композиции в любой каталитически активной форме, такой как элементарный металл, соединение, как, например, оксид, гидроксид, галогенид, оксигалогенид, карбонат или нитрат, или в химическом сочетании с одним или несколькими другими компонентами катализатора. Предпочтительно первый компонент представляет собой оксид, интерметаллид с платиной, сульфат или находится в решетке диоксида циркония. Обычно эти материалы прокаливают при температуре между 600 и 900°С и, таким образом, они имеют форму оксидов. Хотя не предполагается таким образом ограничивать настоящее изобретение, считается, что наилучшие результаты получаются, когда первый компонент присутствует в композиции в такой форме, когда практически весь первый компонент имеет степень окисления выше, чем в элементарном состоянии, то есть он находится в форме оксида, оксигалогенида или галогенида или представляет собой их смесь. В последующем описаны стадии окисления и восстановления, которые предпочтительно используются при получении каталитической композиции согласно изобретению, и специально предназначены для достижении этой цели. Первый компонент может быть введен в катализатор в любом количестве, которое является каталитически эффективным, удобно от 0,01 до 10 мас.% первого компонента в окончательном катализаторе, в расчете на элемент. Наилучшие результаты обычно получаются для содержания первого компонента от 1 до 5 мас.%, в расчете на элемент.

Первый компонент вводят в каталитическую композицию по любой подходящей методике известной из уровня техники, такой как соосаждение, совместная экструзия с пористым материалом носителя, или путем пропитки пористого материала носителя или до, или после, или одновременно с вольфраматом, хотя необязательно с получением эквивалентных результатов. Для облегчения работы предпочитают вводить первый компонент одновременно с вольфраматом. Наиболее предпочтительно компонент металла платиновой группы вводят последним. Что касается лантанидного элемента (элементов), иттрия или их смеси и металла платиновой группы, порядок добавления этих двух компонентов не имеет большого значения.

Один способ осаждения первого компонента включает в себя пропитку носителя раствором (предпочтительно водным) разлагаемого соединения первого компонента. Термин разлагаемое означает, что при нагревании это соединение превращается в элемент или оксид с выделением побочных продуктов. Примерами разлагаемых соединений, без ограничений, являются комплексы или такие соединения, как нитраты, галогениды, сульфаты, ацетаты, органические алкилы, гидроксиды и подобные соединения. Условия разложения включают температуру в диапазоне от 200 до 400°С. Носитель может быть пропитан первым компонентом или предварительно, или одновременно, или после введения компонента металла платиновой группы, хотя необязательно будут получены эквивалентные результаты, если используется методика последовательного введения, то композицию можно сушить или сушить и прокаливать между операциями пропитки.

Второй компонент, металл платиновой группы, является существенным ингредиентом катализатора. Этот второй компонент включает в себя, по меньшей мере, один металл из платины, палладия, рутения, родия, иридия или осмия; платина является предпочтительной, и особенно предпочтительно, когда металл платиновой группы в основном состоит из платины. Компонент металла платиновой группы может находиться в окончательной каталитической композиции в виде соединения, такого как оксид, сульфид, галогенид, оксигалогенид, и другие, в химическом сочетании с одним или несколькими другими ингредиентами композиции, или в форме металла. Эффективными являются количества в диапазоне от 0,01 до 2 мас.% компонента металла платиновой группы, в расчете на элемент, и предпочтительным является диапазон от 0,1 до 1 мас.% компонента металла платиновой группы, в расчете на элемент. Наилучшие результаты получаются, когда практически весь металл платиновой группы находится в элементарном состоянии.

Второй компонент, металл платиновой группы, осаждается на композиции с помощью таких же приемов, которые указаны выше для первого компонента. Иллюстрациями разлагаемых соединений металлов платиновой группы являются платинохлористоводородная кислота, хлорплатинат аммония, платинобромистоводородная кислота, динитродиаминоплатина, тетранитроплатинат натрия, трихлорид родия, хлорид гексаамминродия, карбонилхлорид родия, гексанитрородат натрия, хлоропалладиевая кислота, хлорид палладия, нитрат палладия, гидроксид диамминпалладия, хлорид тетраамминпалладия, гексахлороиридиевая (IV) кислота, гексахлороиридиевая (III) кислота, гексахлороиридат (III) аммония, аквогексахлороиридат (IV) аммония, тетрахлорид рутения, гексахлорорутенат, хлорид гексаамминрутения, трихлорид осмия и осмийхлорид аммония. Второй компонент металла платиновой группы осаждается на носителе или до, или после, или одновременно с вопьфраматом и/или с первым компонентом, хотя необязательно с получением эквивалентных результатов. Предпочтительно, компонент металла платиновой группы осаждается на носителе или после, или одновременно с вольфраматом и/или с первым компонентом.

Кроме указанных выше первого и второго компонентов, катализатор необязательно может дополнительно включать третий компонент - железо, кобальт, никель, рений или их смеси. Железо является предпочтительным, причем железо может присутствовать в количестве, изменяющемся от 0,1 до 5 мас.%, в расчете на элемент. Третий компонент, такой как железо, может исполнять роль металла, снижающего концентрацию первого компонента, такого как иттербий, что необходимо для получения оптимального состава. Третий компонент может быть осажден на композицию с помощью тех же приемов, которые описаны выше для первого и второго компонента. Когда третий компонент представляет собой железо, подходящие соединения могут включать в себя нитрат железа, галогениды железа, сульфат железа и любые другие растворимые соединения железа.

Описанные выше каталитические композиции могут быть использованы в виде порошка или могут быть сформованы в любую желаемую форму, такую как таблетки, лепешки, экструдаты, порошки, гранулы, сферы и др., причем они могут быть использованы, имея любой конкретный размер. Композицию формуют в конкретную форму с помощью приемов, хорошо известных из уровня техники. При получении этих различных форм может быть целесообразным смешивание композиции со связующим материалом. Однако необходимо подчеркнуть, что катализатор может быть приготовлен и успешно использован без связующего материала. Связующий материал, когда он используется, обычно составляет от 0,1 до 50 мас.%, предпочтительно от 5 до 20% от массы окончательного катализатора. Тугоплавкие неорганические оксиды являются подходящими связующими материалами. Примеры связующих материалов, без ограничений, представляют собой диоксид кремния, оксиды алюминия, алюмосиликаты, оксид магния, цирконий и их смеси. Предпочтительным связующим материалом является оксид алюминия, при этом особенно предпочтительными являются эта- и/или гамма-формы оксида алюминия. Обычно композицию и необязательный связующий материал смешивают вместе с пептизирующим агентом, таким как HCl, HNO3, KOH и др. для того, чтобы образовалась однородная смесь, которой придают желаемую форму с использованием приемов формования, хорошо известных из уровня техники. Эти приемы формования включают в себя экструзию, распылительную сушку, капание в масло, смешивание коническими шнеками и др. Средства для экструзии включают в себя червячные экструдеры и экструзионные прессы. В приемах формования может быть задано количество воды, которое добавляют в смесь (если воду добавляют). Таким образом, если применяется экструзия, тогда смесь должна находиться в форме пасты, тогда как в случае использования распылительной сушки или капания в масло необходимо, чтобы присутствовало достаточное количество воды для того, чтобы образовалась суспензия. Эти частицы прокаливают при температуре от 260 до 650°С в течение периода от 0,5 до 2 часов.

Каталитические композиции настоящего изобретения или в приготовленном виде или после прокаливания могут быть использованы в качестве катализаторов в процессах превращения углеводородов. Прокаливание требуется, например, для образования оксида циркония из гидроксида циркония. Процессы превращения углеводородов хорошо известны из уровня техники и включают в себя процессы крекинга, гидрокрекинга, алкилирования ароматических углеводородов, а также изопарафинов, изомеризации, полимеризации, реформинга, депарафинизации, гидрирования, дегидрирования, трансалкилирования, деалкилирования, гидратации, дегидратации, гидроочистки, гидродеазотирования, гидрообессеривания, метанирования, раскрытия цикла и конверсии синтез-газа. Конкретные условия реакции и типы сырья, которые могут быть использованы в этих процессах, изложены в патентах США №4310440 и 4440871, которые включены в описание как ссылки. Предпочтительным способом превращения углеводородов является изомеризация парафинов.

В процессе изомеризации парафинов обычные типы сырьевой нафты, выкипающей в пределах бензиновой фракции, содержат парафиновые, нафтеновые и ароматические углеводороды, и могут содержать небольшое количество олефинов. Могут быть использованы следующие типы сырья: прямогонные фракции нафты, газовый бензин, синтетические фракции нафты, термический бензин, бензин каталитического крекинга, нафта частичного реформинга или рафинаты после экстракции ароматических углеводородов. Это сырье практически охватывается всем диапазоном фракции нафты, или интервалом выкипания от 0 до 230°С.

Основные компоненты предпочтительного сырья представляют собой алканы и циклоалканы, имеющие от 4 до 10 атомов углерода в молекуле, особенно те, которые содержат от 7 до 8 атомов углерода в молекуле. Кроме того, могут присутствовать небольшие количества ароматических и олефиновых углеводородов. Обычно концентрация углеводородов C7 и более тяжелых компонентов составляет больше чем 10% от массы сырья. Хотя отсутствуют специфические ограничения на суммарное содержание циклических углеводородов в сырье, обычно сырье содержит между 2 и 40 мас.% циклических углеводородов, которые включают в себя нафтеновые и ароматические углеводороды. Эти ароматические углеводороды, содержащиеся в сырьевой нафте, хотя их количество обычно меньше, чем количество алканов и циклоалканов, могут составлять от 0 до 20 мас.% и более типично от 0 до 10% от общей массы. Бензол обычно является основным компонентом ароматических углеводородов предпочтительного сырья, необязательно вместе с меньшим количеством толуола и вышекипящих ароматических углеводородов в диапазоне выкипания, указанном выше.

Контактирование внутри зон изомеризации может быть осуществлено с использованием катализатора в системе неподвижного слоя, системе подвижного слоя, системе флюидизированного слоя или в системе периодического действия. Предпочтительной является система неподвижного слоя. Реагенты могут контактировать со слоем частиц катализатора в режиме восходящего, нисходящего или радиального потока. При контакте с частицами катализатора реагенты могут находиться в жидкой фазе, смешанной парожидкостной фазе или в паровой фазе, при этом получаются отличные результаты за счет применения настоящего изобретения, главным образом в режиме жидкой фазы. Зона изомеризации может находиться в одном реакторе или в двух или нескольких отдельных реакторах с соответствующими устройствами между реакторами, которые обеспечивают поддержание желаемой температуры изомеризации на входе в каждую зону. Предпочтительной является последовательность из двух или нескольких реакторов, что обеспечивает усовершенствованный режим изомеризации за счет контроля температуры в отдельных реакторах и частичной замены катализатора без остановки процесса.

Условия в зоне изомеризации включают температуру в реакторе, которая обычно изменяется от 25 до 300°С. Обычно предпочтительной является пониженная температура процесса, что способствует получению равновесной смеси, имеющей максимальную концентрацию высокооктановых, сильно разветвленных изоалканов, и минимизирует крекинг сырья до более легких углеводородов. В способе настоящего изобретения предпочтительная температура находится в диапазоне от 100 до 250°С. Рабочее давление в реакторе обычно находится в диапазоне от 100 кПа до 10 МПа (абсолютных), предпочтительно между 0,3 и 4 МПа. Объемная скорость подачи жидкости изменяется от 0,2 до 25 час-1, при этом диапазон от 0,5 до 10 час-1 является предпочтительным.

Водород смешивается с парафиновым сырьем или подается с парафиновым сырьем в зону изомеризации для того, чтобы обеспечить молярное отношение водорода к углеводородному сырью от 0,01 до 20, предпочтительно от 0,05 до 5. Водород можно подавать полностью из других процессов или подавать за счет водорода, рециркулирующего с сырьем, после выделения из потока, выходящего из реактора. В водороде могут присутствовать легкие углеводороды и небольшое количество инертных газов, таких как азот и аргон. Необходимо удалять воду из водорода, поступающего из других процессов, предпочтительно с помощью системы адсорбции, известной из уровня техники. В предпочтительном варианте осуществления молярное отношение водорода к углеводородам в потоке, выходящем из реактора, равно или меньше чем 0,05, что обычно исключает необходимость в рециркуляции водорода из потока после реактора в сырье.

При контакте с катализатором, по меньшей мере, часть парафинового сырья превращается в желаемые изопарафиновые продукты, с повышенным октановым числом. Катализатор настоящего изобретения обеспечивает преимущества высокой активности и улучшенной стабильности.

Кроме того, в зоне изомеризации обычно имеется секция разделения, которая целесообразно содержит одну или несколько колонн фракционной перегонки, имеющих соответствующие дополнительные приспособления, в которых более легкие компоненты отделяются от продукта, обогащенного изопарафинами. Необязательно изопарафиновый концентрат может быть выделен в фракционирующей колонне из циклического концентрата, причем последний рециркулирует в зону раскрытия цикла.

Предпочтительно часть или весь обогащенный изопарафинами продукт и/или изопарафиновый концентрат подмешивается в реформулированный бензин вместе с другими компонентами бензина из установок нефтеперерабатывающего завода, которые включают (но не ограничиваются) один или несколько бутанов, бутенов, пентаны, нафту, продукт каталитического реформинга, продукт изомеризации, алкилат, полимер, ароматический экстракт, тяжелые ароматические углеводороды; бензин каталитического крекинга, бензин гидрокрекинга, термического крекинга, термического реформинга, бензин пиролиза с водяным паром и бензин коксования; кислородсодержащие соединения, такие как метанол, этанол, пропанол, изопропанол, трет-бутиловый спирт, втор-бутиловый спирт, метил-трет-бутиловый эфир (МТБЭ), этил-трет-бутиловый эфир, метил-трет-амиловый эфир и высшие спирты, и простые эфиры; небольшое количество добавок, обеспечивающих стабильность и однородность бензина, отсутствие проблем коррозии и атмосферостойкости, а также обеспечивающих чистоту двигателя и улучшение характеристик управляемости автомобиля.

Следующие примеры служат для иллюстрирования некоторых конкретных вариантов осуществления настоящего изобретения. Однако эти примеры не следует рассматривать, как ограничивающие объем изобретения, который изложен в формуле изобретения. Как могут признать специалисты в этой области техники, существует множество других возможных вариантов, которые входят в объем настоящего изобретения.

ПРИМЕР 1

Приведенные в таблице образцы катализаторов были получены исходя из гидроксида циркония, который был приготовлен путем осаждения нитрата цирконила гидроксидом аммония при 65°С. Гидроксид циркония сушат при 120°С, измельчают, отбирая фракцию 40-60 меш. Было приготовлено множество отдельных порций гидроксида циркония. К каждой порции гидроксида циркония добавляют приготовленные растворы или метавольфрамата аммония, или соли металла (компонент 1). Эти материалы быстро перемешивают и затем сушат на воздухе при температуре от 80 до 100°С при вращении. Затем пропитанные образцы сушат в муфельной печи при 150°С в течение двух часов в атмосфере воздуха. Готовят растворы солей металлов (компонент 2, причем этот компонент не идентичен компоненту 1) и добавляют растворы к высушенным материалам. Образцы быстро перемешивают и сушат при вращении. Затем образцы прокаливают при температуре от 600 до 850°С в течение 5 часов. Готовят окончательные пропитывающие растворы платинохлористоводородной кислоты и добавляют к твердому веществу. Образцы перемешивают и сушат при вращении, как указано выше. Образцы окончательно прокаливают на воздухе при 525°С в течение двух часов. Как видно из таблицы, приведенной ниже, были получены катализаторы с содержанием модификатора 2,5 мас.% и 5 мас.%; содержанием вольфрамата 5 мас.%, 10 мас.% и 15 мас.%; при температурах прокаливания 650°С, 700°С, 750°С, 800°С и 850°С (за исключением Gd, для которого температуры прокаливания при приготовлении составляли 650°С, 700°С и 750°С).

Например, в первой строке таблицы показано, что всего было получено 30 различных катализаторов, а именно катализатор, содержащий 2,5 мас.% Се и 5 мас.% WO4 и прокаленный при 650°С, катализатор, содержащий 5 мас.% Се и 5 мас.% WO4 и прокаленный при 650°С, а катализатор, содержащий 2,5 мас.% Се и 10 мас.% WO4 и прокаленный при 650°С, а катализатор, содержащий 5 мас.% Се и 10 мас.% WO4 и прокаленный при 650°С, а катализатор, содержащий 2,5 мас.% Се и 15 мас.% WO4 и прокаленный при 650°С, а катализатор, содержащий 5 мас.% Се и 15 мас.% WO4 и прокаленный при 650°С; а катализатор, содержащий 2,5 мас.% Се и 5 мас.% WO4 и прокаленный при 700°С, а катализатор, содержащий 5 мас.% Се и 5 мас.% WO4 и прокаленный при 700°С, катализатор, содержащий 2,5 мас.% Се и 10 мас.% WO4 и прокаленный при 700°С, катализатор, содержащий 5 мас.% Се и 10 мас.% WO4 и прокаленный при 700°С, катализатор, содержащий 2,5 мас.% Се и 15 мас.% WO4 и прокаленный при 700°С, катализатор, содержащий 5 мас.% Се и 15 мас.% WO4 и прокаленный при 700°С, катализатор, содержащий 2,5 мас.% Се и 5 мас.% WO4 и прокаленный при 750°С, катализатор, содержащий 5 мас.% Се и 5 мас.% WO4 и прокаленный при 750°С, катализатор, содержащий 2,5 мас.% Се и 10 мас.% WO4 и прокаленный при 750°С, катализатор, содержащий 5 мас.% Се и 10 мас.% WO4 и прокаленный при 750°С, катализатор, содержащий 2,5 мас.% Се и 15 мас.% WO4 и прокаленный при 750°С, катализатор, содержащий 5 мас.% Се и 15 мас.% WO4 и прокаленный при 750°С, катализатор, содержащий 2,5 мас.% Се и 5 мас.% WO4 и прокаленный при 800°С, катализатор, содержащий 5 мас.% Се и 5 мас.% WO4 и прокаленный при 800°С, катализатор, содержащий 2,5 мас.% Се и 10 мас.% WO4 и прокаленный при 800°С, катализатор, содержащий 5 мас.% Се и 10 мас.% WO4 и прокаленный при 800°С, катализатор, содержащий 2,5 мас.% Се и 15 мас.% WO4 и прокаленный при 800°С, катализатор, содержащий 5 мас.% Се и 15 мас.% WO4 и прокаленный при 800°С, катализатор, содержащий 2,5 мас.% Се и 5 мас.% WO4 и прокаленный при 850°С, катализатор, содержащий 5 мас.% Се и 5 мас.% WO4 и прокаленный при 850°С, катализатор, содержащий 2,5 мас.% Се и 10 мас.% WO4 и прокаленный при 850°С, катализатор, содержащий 5 мас.% Се и 10 мас.% WO4 и прокаленный при 850°С, катализатор, содержащий 2,5 мас.% Се и 15 мас.% WO4 и прокаленный при 850°С, катализатор, содержащий 5 мас.% Се и 15 мас.% WO4 и прокаленный при 850°С; при этом все перечисленные выше катализаторы также содержат 0,5 мас.% платины. Поэтому в таблице представлено всего 228