Способ и устройство для фиксации дробильного корпуса

Иллюстрации

Показать всеИзобретение относится к способам крепления наружных корпусов дробилок. Способ крепления наружного корпуса гираторной дробилки, содержащей наружный корпус, который должен крепиться к раме, включенной в состав дробилки, и внутренний корпус, который предназначен для крепления к дробильной головке для ограничения вместе с наружным корпусом помольной щели, предназначенной для приема материала, предназначенного для дробления. В ходе первого шага первую прилегающую поверхность по внешней периферии наружного корпуса вводят в контакт с первой контактной поверхностью рамы, при этом в ходе второго шага разделительный элемент, предназначенный для фиксации наружного корпуса, устанавливают под нажимом между второй прилегающей поверхностью внешней периферии наружного корпуса и рамой. Изобретение повышает надежность закрепления наружного корпуса. 4 н. и 17 з.п. ф-лы, 14 ил.

Реферат

Настоящее изобретение относится к способу крепления наружного корпуса гираторной дробилки, которая содержит наружный корпус, который должен крепиться к раме, включенной в состав дробилки, и внутренний корпус, предназначенный для крепления на дробильной головке и вместе с наружным корпусом ограничивает размольную щель для приема материала, предназначенного для дробления.

Настоящее изобретение относится также к наружному корпусу, предназначенному для крепления в гираторной дробилке.

Изобретение относится также к гираторной дробилке описанного выше типа, в которой может крепиться наружный корпус.

Изобретение относится также к разделительному элементу, предназначенному для использования при креплении наружного корпуса в гираторной дробилке.

Гираторная дробилка описанного выше типа может использоваться для дробления твердых предметов, таких как каменные блоки. Во время дробления корпуса дробилки изнашиваются и поэтому регулярно нуждаются в замене. Другая причина замены заключается в желании изменить геометрическую форму размольной щели, которая образуется между наружным корпусом и внутренним корпусом.

В патенте США №6007009 описано устройство для крепления наружного корпуса, который имеет верхний крепежный фланец, к гираторной дробилке. Специальные стопорные устройства могут быть закреплены в выемках в верхней части, включенной в дробилку. Стопорные устройства могут затем быть введены во взаимодействие с крепежным фланцем наружного корпуса и затем зафиксированы для прижатия наружного корпуса к верхней части.

Однако стопорные устройства, описанные в патенте США №6007009, имеют сложное механическое устройство и предусматривают явно слабое механическое крепление наружного корпуса.

Задачей настоящего изобретения является создание способа крепления наружного корпуса к гираторной дробилке, причем указанный способ предусматривает гибкое и надежное крепление корпуса.

Эта задача достигается с помощью способа крепления наружного корпуса гираторной дробилки, в котором в ходе первого шага первая прилегающая поверхность по внешней периферии наружного корпуса вводится в контакт с первой контактной поверхностью рамы, причем в ходе второго шага разделительный элемент, предназначенный для фиксации наружного корпуса, устанавливают под нажимом между второй прилегающей поверхностью внешней периферии наружного корпуса и рамой. Преимуществом этого способа является очень стабильное крепление наружного корпуса. Преимущество двух прилегающих поверхностей заключается в том, что для получения точных допусков требуется подвергнуть механической обработке относительно ограниченные участки наружного корпуса. Первую и вторую прилегающие поверхности можно подвергнуть механической обработке под различным углом к вертикальной плоскости, что дает возможность выбора углов, оптимальных для конкретного положения периферии наружного корпуса. То, что крепление выполняют в два шага, облегчает достижение качественного прилегания как на первой, так и на второй прилегающих поверхностях. В частности, преимуществом изобретения является простота достижения качественного прилегания металла как на первой, так и на второй прилегающих поверхностях. Прилегание металла механически стабильно и является также предпочтительным с точки зрения условий труда.

Предпочтительно указанная прилегающая поверхность располагается на нижнем конце наружного корпуса при наблюдении в направлении прохождения материала, причем указанная вторая прилегающая поверхность расположена ближе к верхнему концу наружного корпуса при наблюдении в направлении прохождения материала. Наибольшие дробящие усилия обычно возникают в конце дробления, т.е. в нижнем конце наружного корпуса при наблюдении в направлении прохождения материала. Первая прилегающая поверхность достигает таким образом очень стабильного прилегания и может наилучшим образом противостоять дробящим усилиям в нижней части дробилки.

В ходе второго шага разделительный элемент предпочтительно устанавливают под нажимом между второй прилегающей поверхностью и рамой в направлении первой контактной поверхности. Этот вид установки прост при сборке и обеспечивает фиксацию наружного корпуса при его соединении изнутри с внутренним корпусом, так что наружный корпус может наилучшим образом выдерживать дробящие усилия и передавать их на раму.

Согласно предпочтительному варианту реализации в ходе первого шага наружный корпус крепят после того, как его первая прилегающая поверхность входит в контакт с первой контактной поверхностью рамы, а в ходе второго шага разделительный элемент крепят после его установки под нажимом между второй прилегающей поверхностью наружного корпуса и рамой. Преимущество такого варианта заключается в том, что на контакт между первой прилегающей поверхностью и первой контактной поверхностью не оказывает влияния выполнение второго шага.

Для удобства разделительный элемент имеет первую скользящую поверхность и вторую скользящую поверхность, противоположную первой скользящей поверхности, причем первая скользящая поверхность скользит по первой контактной поверхности наружного корпуса, и вторая скользящая поверхность скользит по второй контактной поверхности рамы при установке под нажимом разделительного элемента.

Другой задачей настоящего изобретения является создание наружного корпуса, предназначенного для крепления на гираторной дробилке и который обеспечивает гибкое крепление, сохраняющее прочность во время дробления.

Эта задача достигается с помощью наружного корпуса, предназначенного для крепления на гираторной дробилке и который имеет первую прилегающую поверхность, которую в ходе первого шага крепления приспосабливают для того, чтобы ввести в контакт с первой контактной поверхностью рамы, и вторую прилегающую поверхность, которую в ходе второго шага крепления приспосабливают для приведения во взаимодействие с разделительным элементом, который может быть установлен под нажимом между рамой и второй прилегающей поверхностью.

Преимущество этого наружного корпуса заключается в простоте изготовления, поскольку механической обработке с высокой точностью допусков подлежат две относительно ограниченные прилегающие поверхности. Прилегающие поверхности могут также образовать различные углы относительно вертикальной плоскости. Так, угол каждой из двух прилегающих поверхностей может быть приспособлен к условиям, относящимся, например, к направленности дробящих усилий, ожидаемой на конкретной прилегающей поверхности. Наружный корпус может хорошо противостоять во время дробления механической нагрузке благодаря двум прилегающим поверхностям, которые приводятся в контакт в два шага.

Предпочтительно вторая прилегающая поверхность образует по отношению к вертикальной плоскости угол в 0-20 градусов и приспособлена для скольжения вдоль первой скользящей поверхности разделительного элемента. Преимущества такого угла заключаются в том, что его просто получить при отливке наружного корпуса, что удобно в отношении дробящих усилий, возникающих при дроблении, и в том, что он обеспечивает скольжение разделительного элемента по второй прилегающей поверхности в процессе его установки под нажимом. Преимуществом небольшого угла является также то, что направленная вверх нагрузка снижается на таких элементах, как, например, фланец и болты, которые удерживают разделительный элемент на месте. Согласно даже более предпочтительному варианту реализации вторая прилегающая поверхность по существу перпендикулярная главной направленности дробящих усилий, которые возникают в процессе работы в одной плоскости со второй прилегающей поверхностью. Преимущество в этом случае заключается в эффективной передаче дробящих усилий от наружного корпуса на разделительный элемент без создания значительных усилий в вертикальном направлении. Согласно еще более предпочтительному варианту реализации вторая прилегающая поверхность образует по отношению к вертикальной плоскости угол в 5-15 градусов. Такой угол обеспечивает гибкую установку под нажимом разделительного элемента и качественную фиксацию наружного корпуса при его соединении изнутри с внутренним корпусом.

Предпочтительно первая прилегающая поверхность образует по отношению к вертикальной плоскости угол в 10-55 градусов, и предпочтительно такой угол, при котором первая прилегающая поверхность образует по существу прямой угол с основной направленностью дробящих усилий, возникающих в процессе работы в одной плоскости с первой прилегающей поверхностью. Этот угол просто получить при отливке наружного корпуса, при этом он обеспечивает качественную передачу дробящих усилий от наружного корпуса на раму без значительного увеличения вертикальных усилий.

Согласно предпочтительному варианту реализации вторая прилегающая поверхность расположена по существу на одном уровне с участками периферии наружного корпуса, которая охватывает вторую прилегающую поверхность. Таким образом, наружному корпусу этого типа не хватает выступающих частей, таких, например, как ребра, и поэтому его просто отливать. Исходный материал, который используется при литье наружного корпуса, используется эффективно, поскольку не происходит потери материала на ребра и другие выступающие части. Корпус с изношенными поверхностями износа не будет, таким образом, иметь большого веса при переработке в лом, состоящий в значительной мере из ребер.

Дополнительной задачей настоящего изобретения является создание гираторной дробилки с простым и надежным креплением наружного корпуса.

Этой задачи достигают с помощью гираторной дробилки описанного выше типа, в котором наружный корпус имеет первую прилегающую поверхность, которую приспосабливают для того, чтобы в ходе первого шага крепления ввести в контакт с первой контактной поверхностью рамы, и вторую прилегающую поверхность, которую приспосабливают для того, чтобы ввести в ходе второго шага крепления во взаимодействие с разделительным элементом, который может быть установлен под нажимом между рамой и второй прилегающей поверхностью. Преимущество этой гираторной дробилки заключается в том, что крепление наружного корпуса становится простым, при этом наружный корпус получает устойчивое и надежное крепление. Это снижает опасность повреждения наружного корпуса и рамы во время работы дробилки. При этом обеспечивается также простота замены изношенного наружного корпуса на новый.

Согласно предпочтительному варианту реализации разделительным элементом является промежуточное кольцо, которое имеет по существу трубчатую часть, предназначенную для установки под нажимом между второй прилегающей поверхностью наружного корпуса и второй контактной поверхностью рамы. Промежуточное кольцо легко изготовить, и оно обеспечивает возможность хорошего прилегания ко второй прилегающей поверхности наружного корпуса по периферии всего наружного корпуса.

Предпочтительно разделительный элемент делится на два-восемь сегментов. Разделение на сегменты упрощает изготовление промежуточного кольца. Промежуточное кольцо повышает также способность выдерживать усилия, которые могут возникнуть при опускании или подъеме окружности в процессе установки под нажимом между наружным корпусом и рамой.

Согласно предпочтительному варианту реализации разделительный элемент имеет первую скользящую поверхность, которая образует с вертикальной плоскостью угол 0-20 градусов и которая приспособлена для скольжения по второй прилегающей поверхности наружного корпуса во время установки разделительного элемента под нажимом. Первая скользящая поверхность упрощает установку под нажимом разделительного элемента между наружным корпусом и рамой и одновременно отжимает вторую прилегающую поверхность к центру дробилки. Согласно еще более предпочтительному варианту реализации первая скользящая поверхность образует с вертикальной плоскостью угол 5-15 градусов.

Предпочтительно разделительный элемент имеет вторую скользящую поверхность, выполненную с возможностью скольжения по второй контактной поверхности рамы, причем вторая контактная поверхность оканчивается уступом, выступающим из рамы, причем нижний предел, в направлении прохождения материала, уступа расположен по существу на нижнем пределе, в направлении прохождения материала, скользящей поверхности. Уступ имеет то преимущество, что возможная деформация второй контактной поверхности, которая может возникнуть в процессе дробления, воспринимается уступом и не делает, таким образом, более трудной установку разделительного элемента под нажимом, когда требуется собрать новый наружный корпус.

Для удобства вторая контактная поверхность рамы образует с вертикальной плоскостью угол 0-10 градусов. Этот угол упрощает установку под нажимом разделительного элемента между рамой и наружным корпусом. Согласно даже более предпочтительному варианту реализации вторая контактная поверхность является по существу вертикальной. Вертикальная вторая контактная поверхность обычно предполагает, что для установки под нажимом разделительного элемента между рамой и наружным корпусом требуется наименьшее подходящее усилие.

Согласно предпочтительному варианту реализации верхняя часть, в направлении прохождения материала, разделительного элемента защищена сменной защитной пластиной. Разделительный элемент может в некоторых случаях быть открыт воздействию материала, например камня, который подвергается дроблению. Поэтому удобно защитить открытую часть, обычно верхнюю, защитной пластиной. Защитная пластина обычно является сменной и выполнена из материала, устойчивого к износу, например из покрытого смолой стального листа или из листового металла из стали Hardox®.

Согласно предпочтительному варианту реализации разделительный элемент имеет установочный фланец, который посредством установочных элементов приспособлен для установки под нажимом разделительного элемента между второй прилегающей поверхностью наружного корпуса и рамой и крепления разделительного элемента на раме. Установочный фланец обладает тем преимуществом, что служит держателем установочных элементов, таких, например, как монтажные болты, которые используют для установки под нажимом разделительного элемента.

Другой задачей настоящего изобретения является создание разделительного элемента, предназначенного для использования при креплении наружного корпуса на гираторной дробилке, в которой разделительный элемент обеспечивает гибкое крепление, сохраняющее прочность в процессе дробления.

Эта задача достигается посредством разделительного элемента, предназначенного для использования при креплении наружного корпуса в раме, включенной в состав гираторной дробилки, причем наружный корпус предназначен для того, чтобы вместе со внутренним корпусом, который может крепиться на дробильной головке, ограничивать размольную щель для приема материала, предназначенного для дробления на дробилке, причем наружный корпус имеет первую прилегающую поверхность, которая в ходе первого шага крепления вводится в контакт с первой контактной поверхностью рамы, а разделительный элемент приспособлен для установки под нажимом в ходе второго шага крепления между второй прилегающей поверхностью наружного корпуса и рамой.

Дополнительные преимущества и признаки изобретения видны в приведенном ниже описании и прилагаемой формуле изобретения.

Далее изобретение будет описано на примерах реализации со ссылкой на прилагаемые чертежи.

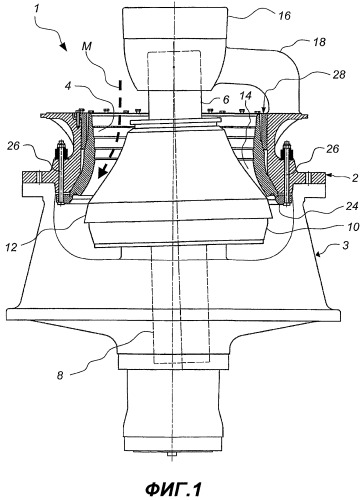

На фиг.1 показан вид сбоку, частично в разрезе, со схематическим показом гираторной дробилки;

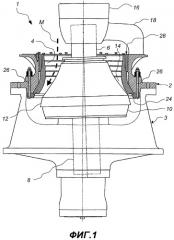

на фиг.2 показан вид в перспективе, выполненный наискосок сверху и показывающий верхнюю часть гираторной дробилки, показанной на фиг.1;

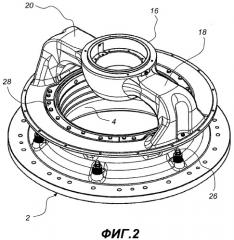

на фиг.3 показан вид в разрезе, и показан схематически первый шаг крепления наружного корпуса к верхней части;

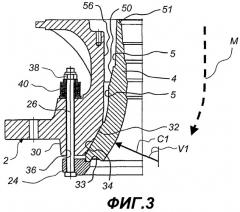

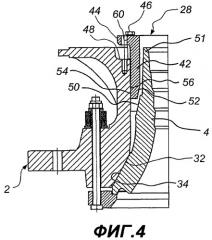

на фиг.4 показан вид в разрезе, и показано схематически начало второго шага крепления наружного корпуса к верхней части;

на фиг.5 показан вид в разрезе, и показана схематически завершающая фаза второго шага крепления наружного корпуса к верхней части;

на фиг.6 показано частичное увеличение изображения в разрезе, и показан участок VI, показанный на фиг.5;

на фиг.7 показан вид в перспективе, и показан разделительный элемент в форме промежуточного кольца;

на фиг.8 показан вид в разрезе, и показано промежуточное кольцо, так же как наружный корпус согласно второму варианту реализации;

на фиг.9 показан вид в перспективе, и показано промежуточное кольцо, показанное на фиг.8;

на фиг.10 показан вид в разрезе, и показан третий вариант реализации промежуточного кольца, так же как наружного корпуса;

на фиг.11 показан вид в разрезе, и показан альтернативный вариант реализации промежуточного кольца, так же как наружного корпуса;

на фиг.12 показан вид в разрезе, и показан четвертый вариант реализации промежуточного кольца;

на фиг.13 показан вид в разрезе, и показан альтернативный вариант реализации наружного корпуса;

на фиг.14 показан вид сбоку, частично в разрезе, и показана гираторная дробилка с механическим регулированием ширины щели.

На фиг.1 схематически показана гираторная дробилка, которая имеет раму в форме верхней части 2, прикрепленную с возможностью отделения к нижней части 3. В верхней части 2 установлен дробильный корпус в форме наружного корпуса 4. Наружный корпус 4 относится к типу, который применяется для дробления относительно крупного материала. Гираторная дробилка 1 имеет также вал 6. Своим нижним концом 8 вал 6 эксцентрично установлен на нижней части 3. На своем верхнем конце вал 6 несет дробильную головку 10. Второй дробильный корпус в форме внутреннего корпуса 12 установлен снаружи дробильной головки 10. Наружный корпус 4 охватывает внутренний корпус 12 таким образом, что между указанными корпусами 4, 12 образуется помольная щель 14, которая в осевом направлении, таком как показанное на фиг.1, имеет по направлению вниз уменьшающуюся ширину. Вал 6 и, таким образом, дробильная головка 10 и внутренний корпус 12 могут перемещаться по вертикали посредством гидравлического регулирующего устройства, которое не показано. К дробилке присоединен двигатель, который не показан и который приспособлен в процессе работы для приведения вала 6 и, таким образом, дробильной головки к выполнению вращательного движения, т.е. движения, во время которого два дробильных корпуса 4, 12 приближаются друг к другу вдоль вращательной образующей и отдаляются друг от друга при диаметрально противоположной образующей. В процессе дробления материал будет поступать в дробилку 1 сверху и направляться вниз в направлении перемещения материала М при дроблении материала между наружным корпусом 4 и внутренним корпусом 12.

На фиг.2 показана наклонно сверху верхняя часть 2. Верхняя часть 2 имеет верхний монтажный держатель 16, который удерживается двумя плечами 18, 20 и который удерживает опору для вала 6. Будет понятно, что фиг.1 не демонстрирует прямой участок, но несколько наклоненный участок, проходящий через верхнюю часть 2.

Наружный корпус 4 удерживается своим нижним концом, так как показано на фиг.1, посредством стяжного кольца 24. Стяжное кольцо 24 крепится к наружному корпусу 4 и верхней части 2 посредством зажимных болтов 26. Разделительный элемент в виде промежуточного кольца 28 используется способом, который будет более подробно описан для случая крепления наружного корпуса 4 в его верхнем конце.

На фиг.3 показан первый шаг крепления наружного корпуса 4 на верхней части 2. На своем нижнем конце 30 верхняя часть 2 имеет первую контактную поверхность 32. Контактная поверхность 32 образует с вертикальной плоскостью угол приблизительно 27 градусов. Наружный корпус 4 имеет свой нижний конец 33, который наблюдается в направлении перемещения материала М, первую прилегающую поверхность 34, расположенную по наружной периферии наружного корпуса и которая также образует с вертикальной плоскостью угол приблизительно 27 градусов. Форма наружного корпуса 4 означает, что дробящие усилия, обозначенные на фиг.3 стрелкой С1, которые возникают на уровне первой контактной поверхности 32 при дроблении материала между наружным корпусом 4 и внутренним корпусом 12, образуют с вертикальной плоскостью угол V1, равный приблизительно 60 градусам, и соответственно оказываются почти перпендикулярными к контактной поверхности 32. Во время первого шага крепления наружный корпус 4 помещают на стяжное кольцо 24 посредством вставленных зажимных болтов 26. Затем на наружный корпус 4 опускают верхнюю часть 2 и зажимные болты 26 пропускают через монтажные отверстия 36 в верхней части 2. Зажимные болты 26 снабжены затягивающими элементами, которые содержат гайки 38 и пружины растяжения 40. При затягивании зажимных болтов 26 первая прилегающая поверхность 34 будет соответственно введена в соприкосновение с контактной поверхностью 32 и в определенной степени скользить по ней, когда наружный корпус 4 проталкивается вверх с помощью зажимных болтов 26. Таким образом, обеспечивается хорошо зафиксированное прилегание металлического материала первой прилегающей поверхности 34 наружного корпуса 4 и первой контактной поверхности 32 верхней части 2. Благодаря тому, что контактная поверхность 32 и прилегающая поверхность 34 наклонены, они будут образовывать усеченные конусы, вставленные друг в друга под нажимом, и обеспечивать устойчивую фиксацию наружного корпуса 4. Когда зажимные болты 26 затянуты до нужного момента затяжки, первый шаг крепления наружного корпуса 4 завершается.

На фиг.4 показано начало второго шага крепления наружного корпуса 4 в верхней части 2. Промежуточное кольцо 28 имеет полотно 42 и фланец 44, прикрепленный к полотну 42. Во фланец 44 промежуточного кольца 28 вставлено несколько разъединительных болтов 46. Разъединительные болты 46 ввинчены во фланец 44 и поддерживают промежуточное кольцо 28 на уступе 48, образованном на верхней части 2. Наружный корпус 4 имеет вторую прилегающую поверхность 50, расположенную по его внешней периферии, ближе к верхнему концу 51 наружного корпуса 4 при наблюдении в направлении перемещения материала М по отношению к первой прилегающей поверхности 34. Как показано на фиг.3, вторая прилегающая поверхность 50 не выступает наружу из внешней периферии наружного корпуса 4, но располагается по существу на одном уровне с участками 5 периферии наружного корпуса, которая охватывает вторую прилегающую поверхность 50. Вторая прилегающая поверхность 50 образует с вертикальной плоскостью угол приблизительно 12 градусов. Полотно 42 промежуточного кольца 28 имеет на своем нижнем конце первую скользящую поверхность 52, которая также образует с вертикальной плоскостью угол приблизительно 12 градусов и которая выполнена с возможностью скольжения по второй прилегающей поверхности 50. Полотно 42 имеет также вторую вертикальную скользящую поверхность 54, противоположную первой скользящей поверхности 52. Вторая скользящая поверхность 54 приспособлена для скольжения по второй контактной поверхности 56, размещенной на верхней части 2, которая также является вертикальной. Как показано на фиг.4, полотно опускают между верхней частью 2 и наружным корпусом 4.

На фиг.5 показана завершающая фаза второго шага крепления наружного корпуса 4 в верхней части 2. Ряд установочных болтов 58 вставлен в отверстия 60 фланца 44. Установочные болты 58 могут быть, в качестве альтернативы, вставлены не затянутыми уже в положении, показанном на фиг.4, для ориентирования промежуточного кольца 28 в нужном положении. Установочные болты 58 ввинчивают в отверстия 62 с резьбой в уступе 48. Во время этого второго шага разъединительные болты 46 сначала отпускают для того, чтобы полотно 42 можно было свободно опустить между наружным корпусом 4 и верхней частью 2. Когда первая скользящая поверхность 52 входит в контакт со второй прилегающей поверхностью 50, установочные болты 58 постепенно затягивают для размещения полотна 42 под нажимом между верхней частью 2 и наружным корпусом 4, причем первая скользящая поверхность 52 скользит по второй прилегающей поверхности 50 наружного корпуса, и вторая скользящая поверхность 54 скользит по второй контактной поверхности 56 верхней части 2, как подробно показано на фиг.6. Таким образом, обеспечивается хорошо зафиксированное прилегание металлического материала второй прилегающей поверхности 50 наружного корпуса 4 и верхней части 2. Когда установочные болты 58 затянуты до нужного момента затяжки, второй шаг крепления наружного корпуса 4 завершается. Наружный корпус 4 закреплен теперь в верхней части 2 с помощью прилегания металлического материала первой и второй прилегающих поверхностей 34 и 50 соответственно. Верхняя часть 2 может теперь быть поднята на нижнюю часть 3 и закреплена на ней при начале дробления.

При необходимости отделить наружный корпус 4 верхнюю часть 2 отсоединяют и снимают с нижней части 3. Установочные болты 58 отвинчивают и, возможно, извлекают из отверстий 60. Разъединительные болты 46 ввинчивают таким образом, что они опираются на уступ 48 и вытягивают фланец 44 и, соответственно, полотно 42 вверх. Когда промежуточное кольцо 28 отделяется от наружного корпуса 4, отсоединяются зажимные болты 26 и стяжное кольцо 24, так что наружный корпус 4 может быть отделен от верхней части 2. Нет необходимости полностью отсоединять промежуточное кольцо 28 перед установкой в верхней части 2 нового наружного корпуса 4, но достаточно поднять промежуточное кольцо 28 с разъединительными болтами 46 в положение, при котором наружный корпус 4 может быть в ходе первого шага зафиксирован внутри в направлении его первой прилегающей поверхности 34 без воздействия со стороны промежуточного кольца 28. Может также оказаться желательным оставить болты 58 в незатянутом состоянии для удерживания промежуточного кольца 28 в позиции на верхней части 2 с перспективой последующего крепления наружного корпуса. В некоторых случаях можно, в качестве альтернативы описанному способу, первоначально ослабить стяжное кольцо 24, непосредственно отделив наружный корпус 4 от верхней части 2 и промежуточного кольца 28, которое затем отделяется для осуществления сборки нового наружного корпуса.

Форма наружного корпуса 4 означает, что дробящие усилия, обозначенные на фиг.5 стрелкой С2, которые возникают на уровне второй контактной поверхности 50 при дроблении материала между наружным корпусом 4 и внутренним корпусом 12, образуют с вертикальной плоскостью угол V2, равный приблизительно 80 градусам, и, соответственно, оказываются почти перпендикулярными к первой скользящей поверхности 52.

На фиг.6 показан в увеличенном масштабе участок VI, показанный на фиг.5. Как показано, вторая контактная поверхность 56 оканчивается уступом 62, выступающим из верхней части 2. В процессе работы механическое ударное воздействие дробящих усилий может привести к вдавливанию второй скользящей поверхности 54 и деформации второй контактной поверхности 56. Деформация может привести к образованию ступени на контактной поверхности 56, причем ступень может служить препятствием в следующий раз при установке под нажимом промежуточного кольца 28 между верхней частью 2 и наружным корпусом 4. Как показано на фиг.6, возможная деформация нижней части контактной поверхности 56 приведет к образованию очень узкой ступени на уступе 62. Такую ступень можно просто удалить путем шлифовки перед следующей установкой под нажимом промежуточного кольца 28. Будет понятно, что в зависимости от позиции установки промежуточного кольца 28 нижняя часть 64 полотна 42 может оканчиваться непосредственно над уступом 62, как показано на фиг.6, в точности на одном уровне с уступом 62 или сразу же ниже уступа 62. Когда нижняя часть 64 оканчивается на одном уровне с уступом 62, не образуется никакой ступени, а когда нижняя часть 64 оканчивается непосредственно над уступом 62, на второй скользящей поверхности 54 образуется ступень меньших размеров, которую легче удалить шлифовкой. Таким образом, во всех случаях уступ 62 приводит к тому, что деформация, которая может быть вызвана дробящими усилиями, не вызывает значительного увеличения длительности простоя, связанного с заменой наружного корпуса.

На фиг.6 показано также, что в полотне 42 выше, при наблюдении в направлении прохождения материала, второй скользящей поверхности 54 полотна образуется выемка 66. Выемка 66 предназначена для уменьшения поверхности полотна 42, которую нужно подвергнуть механической обработке при высокой точности допусков и получения второй скользящей поверхности 54.

Вертикальный контакт между второй скользящей поверхностью 54 и второй контактной поверхностью 56 облегчает регулирование положения промежуточного кольца 28 по вертикали без какого-либо изменения диаметра. Первая скользящая поверхность 52 полотна 42 образует угол с вертикальной плоскостью, будет выполнять функцию клина, втиснутого между второй контактной поверхностью 56 верхней части и второй прилегающей поверхностью 50 наружного корпуса 4, и фиксирует прилегающую поверхность по направлению внутрь к центру дробилки.

На фиг.7 показан вид в перспективе промежуточного кольца 28. Промежуточное кольцо 28 имеет два сегмента 68, 70, предназначенные для размещения под плечами 18, 20 верхней части 2, и два вторых сегмента 72, 74, предназначенные для размещения между плечами 18, 20. Каждый сегмент 68, 70, 72, 74 имеет полотно 42 и фланец 44, а также отверстия 76 для разъединительных болтов 46 и отверстия 60 для установочных болтов 58. Сегменты 68, 70, 72, 74 разделены узкими зазорами, заполненными герметиком. Как показано на фиг.7, полотна 42 сегментов 68, 70, 72, 74 образуют совместно трубчатую часть в виде разделенной на сегменты круглой гильзы 43, предназначенной для установки под нажимом между рамой 2 и наружным корпусом 4 по его периферии.

Наружный корпус 4 обычно отливают из твердого и износостойкого материала, например марганцовистой стали (которую называют также сталью Hadfield), подходящей для дробления. Верхнюю часть 2 обычно отливают из углеродистой стали или из чугуна с шаровидным графитом. Промежуточное кольцо 28 обычно выполняют из металлического материала, легко поддающегося механической обработке с узкими допусками и обеспечивающего качественную поддержку наружного корпуса. Подходящими материалами для промежуточного кольца 28 являются, например, углеродистая сталь или чугун с шаровидным графитом.

На фиг.8 показан второй вариант реализации в виде промежуточного кольца 128. Промежуточное кольцо 128 используют, когда наружный корпус 104, имеющий меньшую протяженность по вертикали и который простирается далее внутрь к центру дробилки 1, должен быть собран в верхней части 2. Наружный корпус 104 относится к типу, который используют при дроблении материала относительно низкой крупности. Наружный корпус 104 имеет первую прилегающую поверхность 134, которую в ходе первого шага крепления вводят в контакт с первой контактной поверхностью 32 верхней части 2 таким же образом, как было описано со ссылкой на фиг.3. Наружный корпус 4 имеет также вторую прилегающую поверхность 150, которая образует с вертикальной плоскостью угол приблизительно в 12 градусов. Промежуточное кольцо 128 имеет полотно 142 и фланец 144. Полотно 142 имеет на своем нижнем конце выступ 143, который на стороне, обращенной к наружному корпусу 104, имеет первую скользящую поверхность 152, приспособленную для скольжения по второй прилегающей поверхности 150, когда полотно 142 в ходе второго шага крепления устанавливают под нажимом между наружным корпусом 104 и верхней частью 2. На стороне, противоположной скользящей поверхности 152, имеется вторая скользящая поверхность 154, которая выполнена с возможностью скольжения по второй контактной поверхности 56 верхней части 2. Таким образом, промежуточное кольцо 128 делает возможным просто и без серьезных изменений устанавливать верхнюю часть 2 в наружном корпусе 104, имеющем другую геометрическую форму и другое назначение при дроблении по сравнению с наружным корпусом 4, показанном на фиг.1. На верхней кромке фланца 144 выполнен ряд крепежных выемок 145, которые лучше всего показаны на фиг.9. Защитная пластина 147, простирающаяся вдоль верхней части 146 полотна 142 и защищающая его от ударов камней и т.п., прикреплена к промежуточному кольцу 128 посредством крепежных проушин 149 и болтов 151.

На фиг.9 показан ряд сегментов 168, 170, 172, 174, образующих вместе промежуточное кольцо 128. На фиг.9 показаны также более ясно крепежные выемки 145, которые выполнены во фланце 144 таким образом, чтобы можно было собрать защитную пластину 147, которая для удобства делится на несколько сегментов.

На фиг.10 показан дополнительный вариант реализации в виде промежуточного кольца 228, которое используют для крепления наружного корпуса 204. Наружный корпус 204 относится по существу к тому же типу, что и показанный на фиг.3, но имеет вертикальную вторую прилегающую поверхность 250. Промежуточное кольцо 228 имеет полотно 242 и фланец 244. Полотно 242 имеет на своем нижнем конце первую скользящую поверхность 252, которая является вертикальной и приспособлена для скольжения по второй прилегающей поверхности 250, когда полотно 242 в ходе второго шага крепления устанавливают под нажимом между наружным корпусом 204 и верхней частью 202. На стороне, противоположной скользящей поверхности 252, имеется вторая скользящая поверхность 254, которая выполнена с возможностью скольжения по второй контактной поверхности 256 верхней части 202. Вторая скользящая поверхность 254, так же как вторая контактная поверхность 256, образует с вертикальной плоскостью угол приблизительно в 1-2 градуса. Таким образом, в варианте реализации, показанном на фиг.10, используется верхняя часть 202, имеющая наклонную вторую контактную поверхность 256, вдоль которой скользит вторая скользящая поверхность 254 промежуточного кольца, когда промежуточное кольцо 228 устанавливают под нажимом между наружным корпусом 204 и верхней частью 202.

На фиг.11 показан дополнительный вариант реализации в виде промежуточного кольца 328, которое используют для крепления наружного корпуса 304. Наружный корпус 304 относится по существу к тому же типу, что и показанный на фиг.8 наружный корпус 104, но имеет вертикальную вторую прилегающую поверхность 350 и выполнен с возможностью крепления в верхней части 202, показанной на фиг.10. Так, промежуточное кольцо 328 имеет фланец 344 и полотно 342, а первая скользящая поверхность 352 его является вертикальной и выполнена с возможностью скольжения по второй прилегающей поверхности 350, когда полотно 342 в ходе второго шага крепления устанавливают под нажимом между наружным корпусом 304 и верхней частью 202. На стороне, противоположной скользящей поверхности 352, имеется вторая скользящая поверхность 354, которая подобно второй контактной поверхности 256 образует с вертикальной плоскостью угол приблизительно в 1-2 градуса.

На фиг.12 показан альтернативный вариант реализации промежуточного кольца 428, предназначенного для крепления наружного корпуса 4, показанного на фиг.3, к верхней части 402. Промежуточное кольцо 428 отличается от промежуточного кольца 28, показанного на фиг.4, тем, что промежуточное кольцо 428 имеет полотно 442, но не имеет фланца. Полотно 442 имеет на своем нижнем конце первую скользящую поверхность 452, образующую с вертикальной плоскостью угол в 12 градусов и предназначенную для того, чтобы скользить во время крепления наружного корпуса по второй прилегающей поверхности 50. На стороне, противоположной скользящей поверхности 452, имеется вертикальная вторая скользящая поверхность 454, которая выполнена с возможностью скольжения по вертикальной второй контактной поверхности 456 верхней части 402. Верхняя часть 402 имеет фланец 444, который выступает над полостью 445, образующейся между наружным корпусом 4 и второй контактной поверхностью 456. Фланец 444 имеет ряд отверстий 460, в которые ввинчиваются установочные болты 458. Установочные болты 458 опираются на верхнюю часть 443 полотна 442 и будут по мере затягивания втискивать полотно 442 между верхней частью 402 и наружным корпусом 4. Фланец 444 имеет также ряд отверстий без резьбы, в которые помещают разъединительные болт