Устройство для производства профильных труб

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, конкретно - к трубопрофильному производству. Устройство имеет корпус, два держателя с профильными кольцами, установленные последовательно вдоль оси трубы, один из которых выполнен подвижным с возможностью поворота вокруг своей оси при помощи поворотного средства. Второй держатель выполнен неподвижным. Поворотное средство подвижного держателя выполнено с возможностью перемещения вдоль оси трубы и поворота относительно нее в виде установленных в корпусе двух кольцевых гидроцилиндров с поршнями. Подвижный держатель выполнен в виде перемычки с кольцевой расточкой, соединяющей штоки поршней кольцевых гидроцилиндров, и имеет радиальные выступы. При этом корпус выполнен с направляющими копирами для перемещения в них упомянутых радиальных выступов подвижного держателя. Обеспечивается простота настройки, расширяются технологические возможности. 2 ил.

Реферат

Изобретение относится к области обработки металлов давлением и, в частности, к трубопрофильному производству.

Известно устройство для получения винтовых профильных труб методом кручения (см. Каргин В.Р. Процессы получения винтовых профилей и труб. М.: Металлургия, 1994, стр.73, рис.39). Устройство содержит неподвижный корпус, в котором на подшипниках качения установлено зубчатое колесо, приводимое во вращение от электродвигателя. В ступице этого колеса с помощью гайки закреплена неподвижная профильная волока. Вращение колеса с волокой приводит к скручиванию трубы и получению винтового профиля.

Недостатками такой конструкции являются непостоянство шага и угла закручивания профиля по длине отрезка трубы, т.к. с удалением тянущей тележки от волоки изменяется крутильная жесткость трубного профиля, трудность изменения угла закручивания, связанная с необходимостью точного определения скорости вращения зубчатого колеса.

Известна конструкция устройства (патент США 2006/010189 А1 от 18.05.2006), в котором получение профильной трубы производится на основе использования двух зажимных головок, одна из которых неподвижна, а другая приводится во вращение вокруг продольной оси трубы. Вращение приводной головки обеспечивает получение профильной трубы.

Недостатком такой конструкции является наличие значительных растягивающих напряжений в трубе, связанное со скручиваем трубного профиля (и, как следствие, укорачиванием отрезка трубы) в неподвижных в осевом направлении зажимных головках, расположенных на концах трубы. Кроме того, такое устройство неприменимо для закручивания длинных отрезков труб, т.к. при этом не сохраняется постоянство угла закручивания по всей длине готовой трубы.

Известно устройство, содержащее две последовательно установленные профильные волоки (а.с. СССР №386539, Б.И. №48, 1982). Профилирование ведется последовательно в двух этих волоках, причем первая по ходу трубы волока имеет эллиптическое выходное сечение, а вторая - эллиптическое входное сечение. Первая волока выполнена принудительно вращаемой. Такая конструкция позволяет получать внутренний и наружный закрученный профиль на трубной заготовке.

Недостатком устройства является избыточный уровень деформаций, возникающих при последовательном превращении исходного профиля в эллиптический и эллиптического - в конечный. Кроме того, представляет сложность изготовление волок, имеющих сложный цилиндроэллиптический переход профиля. При осуществлении волочения в подобном устройстве возникает многократное изменение траектории течения металла, которое может приводить к ряду типичных для этого явления последствий, вплоть до критического снижения ресурса пластичности материала трубы и разрушения. Кроме того, представляет сложность переход на другой типоразмер получаемой трубы.

В качестве прототипа принято устройство по а.с. SU 130481 А, B21D 11/14, 02.12.1960, 2 с. Устройство содержит корпус, в котором установлены два держателя с профильными кольцами, расположенные вдоль оси закручивания, причем один из держателей имеет возможность вращения относительно другого посредством поворотного механизма. Привод механизма осуществляется от гайки, поворачиваемой вручную специальным настроечным ключом. Порядок профилирования включает вывинчивание установочной гайки и совмещение просветов колец, подачу трубы в устройство, ручное закручивание установочной гайки с трубой, фиксацию держателей и дальнейшее волочение.

Недостатком прототипа является значительная сложность настройки угла закручивания профиля, связанная с несколькими операциями, нестабильность угла закручивания в партии труб, связанная с возможными ошибками ручной регулировки, физическая трудность закручивания трубы вручную при крупных типоразмерах профилируемых труб.

Задачей изобретения является создание конструкции, обеспечивающей постоянство угла закручивания трубы как на конкретном ее отрезке, так и в партии труб, имеющей возможность профилирования труб большой протяженности, обеспечивающей простоту настройки на требуемый угол закручивания профиля, позволяющей регулировать угол закручивания в процессе профилирования и получать трубы с переменным углом закручивания (вплоть до знакопеременно изменяющегося).

Задача решается созданием устройства для производства профильных труб, содержащего корпус, два держателя с профильными кольцами, установленных последовательно вдоль оси трубы, один из которых выполнен подвижным с возможностью поворота вокруг своей оси при помощи поворотного средства.

Новым в устройстве является то, что второй держатель выполнен неподвижным, упомянутое поворотное средство подвижного держателя выполнено с возможностью перемещения вдоль оси трубы и поворота относительно нее в виде установленных в корпусе двух кольцевых гидроцилиндров с поршнями, подвижный держатель выполнен в виде перемычки с кольцевой расточкой, соединяющей штоки поршней кольцевых гидроцилиндров, и имеет радиальные выступы, а корпус выполнен с направляющими копирами для перемещения в них упомянутых радиальных выступов подвижного держателя.

Приведенное техническое решение позволяет получать трубы, имеющие широкий диапазон углов закручивания трубного профиля, имеющие правое и левое закручивания линии профиля, а также изменяющийся по длине трубы угол и направление профиля. Кроме того, возможна автоматизация установки, позволяющая добиться как повышения производительности труда, так и улучшения качества продукции. Также возможно профилирование труб большой длины и труб непосредственно из бухт.

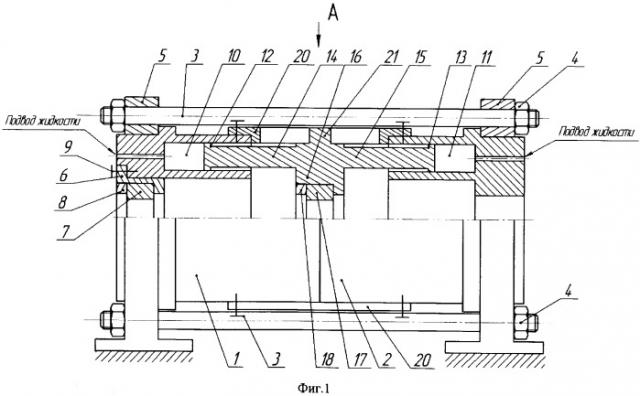

Устройство для получения профильных труб показано на фиг.1, конфигурация копиров (вид А по фиг.1) показан на фиг.2. Устройство для получения профильных труб содержит корпус, состоящий из двух половин 1 и 2, имеющий разъем, перпендикулярный продольной оси устройства. Эти половины корпуса стянуты шпильками 3 и гайками 4 посредством упорных колец 5. Внутри расточки левой половины корпуса установлен держатель 6, внутри которого помещено профильное кольцо 7, закрепленное гайкой 8. Держатель 6 закреплен в корпусе 1 винтами 9. Левая 1 и правая 2 половины корпуса имеют кольцевые расточки 10 и 11, которые являются кольцевыми гидравлическими цилиндрами. В эти гидравлические цилиндры помещены кольцевые поршни 12 и 13 со штоками 14 и 15, соединенные между собой перемычкой 16 с кольцевой расточкой, являющейся держателем для второго профильного кольца 17, закрепленного гайкой 18.

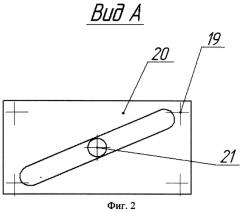

В корпусе устройства прорезаны окна, в которые на болтах 19 установлены сменные копиры 20, имеющие профилировку, показанную на фиг.2. Перемычка 16 штоков гидроцилиндров содержит выступы 21, взаимодействующие с копирами 20.

Устройство рассмотренной конструкции закрепляют на волокодержателе волочильного стана, который должен быть снабжен тянущей кареткой с захватами, допускающими вращение протягиваемой профильной трубы.

Устройство работает следующим образом. В начальный момент времени поршни и штоки установлены таким образом, что выступы 20 находятся в положении I-I (см. фиг.2). При таком положении выступов гравюры профильных колец 7 и 16 в угловом направлении полностью совпадают. Это положение допускает подачу профильной трубной заготовки по оси устройства за пределы левого торца устройства. При этом труба может быть захвачена тянущей кареткой волочильного стана. При включении главного привода стана давление рабочей жидкости может быть подано в цилиндр 10 или 11. Для определенности дальнейшего описания допустим, что жидкость подана в цилиндр 10, а в цилиндре 11 давление снижено. В этом случае поршень 12 перемещает штоки с перемычкой-держателем 16 и профильным кольцом 17 в осевом направлении вправо. Поскольку выступы 21 перемещаются по копирам из положения I-I в положение III-III (фиг.2), то происходит угловое закручивание профильного кольца 17, а вместе с ним и винтовое закручивание протягиваемой трубы. При подаче давления рабочей жидкости в цилиндр 10 выступ вместе с профильным кольцом поворачивается в положение II-II (фиг.2). Таким образом, возможно получение профильных винтовых труб как правого, так и левого направления винтовой линии. Более того, рассмотренное устройство позволяет при попеременной подаче жидкостей в цилиндры 10 или 11 иметь на одной трубе винтовые линии правого и левого направлений. Трубы с таким профилированием также находят применение в теплообменных аппаратах.

В том случае, когда выступ 21 находится в положении I-I, то возможно получение труб, не имеющих винтового профилирования, что позволяет получать на трубах гладкие непрофилированные участки, являющиеся необходимым условием для установки полученных труб в трубную доску теплообменника.

Устройство для производства профильных труб, содержащее корпус, два держателя с профильными кольцами, установленные последовательно вдоль оси трубы, один из которых выполнен подвижным с возможностью поворота вокруг своей оси при помощи поворотного средства, отличающееся тем, что второй держатель выполнен неподвижным, упомянутое поворотное средство подвижного держателя выполнено с возможностью перемещения вдоль оси трубы и поворота относительно нее в виде установленных в корпусе двух кольцевых гидроцилиндров с поршнями, подвижный держатель выполнен в виде перемычки с кольцевой расточкой, соединяющей штоки поршней кольцевых гидроцилиндров, и имеет радиальные выступы, а корпус выполнен с направляющими копирами для перемещения в них упомянутых радиальных выступов подвижного держателя.