Способ изготовления плоских биметаллических листов сваркой взрывом

Иллюстрации

Показать всеИзобретение может быть использовано в различных областях металлообрабатывающей промышленности и химического машиностроения при изготовлении крупногабаритных металлических конструкций. На плакирующем листе располагают взрывчатое вещество с разной толщиной слоя в виде зарядов, имеющих разную скорость детонации, и инициируют его. Скорость детонации и толщину слоя заряда взрывчатого вещества выбирают из условия получения постоянного значения деформирующего импульса IД в зоне соударения по всей поверхности плакируемого листа в процессе сварки взрывом. Соотношение значений деформирующих импульсов IД/IД кр выбирают в пределах от 1,0 до 1,76, где IД кр - критическая величина деформирующего импульса, при которой затрачиваемая на деформацию приконтактных объемов металла энергия обеспечивает необходимую степень активации контактных поверхностей для формирования качественного соединения. Способ обеспечивает стабилизацию амплитуды и длины волны волнового профиля вдоль фронта детонации по всей поверхности зоны соединения и снижение остаточного прогиба полученного биметаллического листа. 5 ил.

Реферат

Изобретение относится к технологии изготовления плоских биметаллических листов сваркой взрывом и может быть использовано в различных областях металлообрабатывающей промышленности и химического машиностроения при изготовлении крупногабаритных металлических конструкций.

Известно, что формирование соединения при сварке взрывом происходит в условиях высокоскоростного соударения плакирующего и плакируемого листов при малой длительности, в результате которого в близлежащих к линии контакта поверхностях протекают процессы совместной пластической деформации приконтактных объемов металла, активация контактных поверхностей, образование в приконтактной зоне волнового профиля, объемное взаимодействие на активных центрах со слиянием дискретных очагов деформации и объемной релаксацией напряжений. Размер образующегося в процессе соединения волнового профиля, т.е. объем продеформированного металла приконтактных зон, зависит от времени действия давления в зоне контакта. Учитывая, что давление не постоянно и зависит от времени, то степень пластической деформации (а также связанные с этим параметром размеры волнового профиля) будет определяться величиной деформирующего импульса . При этом, чем выше уровень давления и продолжительней его действие, тем большая часть кинетической энергии затрачивается на пластическую деформацию металла околошовной зоны. Для реализации требуемой для соединения слоев величины совместной пластической деформации приконтактных объемов металла необходимо достигнуть определенного уровня давлений, действующих в течение некоторого времени и превышающих динамические пределы текучести свариваемого металла.

В условиях максимального благоприятствования для полноты прохождения процессов сварки по всей соединяемой поверхности, когда время прихода волны разгрузки (τp) со стороны тыльной поверхности плакируемого листа превышает время формирования соединения (τc), величина деформирующего импульса определяется из выражения

где τc - время протекания пластических деформаций за точкой контакта - время формирования соединения (максимально возможное для конкретных условий сварки взрывом время действия сжимающих напряжений в выбранном сечении зоны соединения, превышающих динамический предел текучести для данного металла

pmax - величина пикового давления импульса.

Продолжительность действия высокого давления в околошовной зоне ограничена временем прихода волны разгрузки с тыльной поверхности плакируемого листа τp=2δ2/c02 (где c02 - скорость звука в плакируемом листе, δ2 - толщина плакируемого листа), по истечении которого происходит резкий спад давления до нуля, и все деформационные процессы прекращаются.

Интенсивность спада давления, характеризуемая постоянной времени θ, определяется из выражения

Существенным является тот факт, что в выбранном диапазоне режимов сварки величина θ для каждого материала является постоянной, не зависящей от скорости соударения величиной (для стали марки Ст3сп величина θ равна 0,96 мкс)

где ρ1, ρ2 и с01, с02 - соответственно плотности и скорости звука в плакирующем и плакируемом листах;

Vc - скорость соударения плакирующего и плакируемого листов (Лысак В.И., Кузьмин С.В. Сварка взрывом. - М.: Машиностроение - 1, 2005. - 544 с., ил.).

Известен способ изготовления плоских биметаллических листов путем сварки взрывом, при котором в результате разгоняющего действия продуктов детонации взрывчатого вещества на плакирующий лист и его соударения с плакируемым листом металл в зоне контакта интенсивно деформируется. При этой плоскопараллельной схеме изготовления биметалла взрывом обеспечиваются физический контакт, активация поверхностей и формирование соединения плакирующего и плакируемого листов (патент РФ 2056987, кл. B23K 20/08. Опубл. в БИ №9 от 27.03.96 г. - аналог).

Недостаток этого способа связан с тем, что при изготовлении длинномерных биметаллических листов неравномерное действие деформирующего импульса ударной волны в концевых частях свариваемых заготовок приводит к неравномерному относительному утонению, к росту параметров образующихся волн (амплитуды 2а и длины волны λ) на границе соединения плакирующего и плакируемого листов, а также к росту расплавов. А это в конечном итоге приводит к снижению качества изделий из полученного биметалла по известному способу, снижению прочности соединения слоев.

К недостатку известного способа следует отнести также снижение деформирующего импульса на периферийных участках контактных поверхностей из-за бокового разлета продуктов детонации взрывчатого вещества. А это в свою очередь приводит к краевым непроварам, что также служит причиной снижения качества изделий из полученного биметалла по известному способу, уменьшения прочности и сплошности соединения слоев.

Известен также способ изготовления неплоских биметаллических листов (листов с криволинейной поверхностью) путем сварки взрывом, при котором с зазором относительно плакируемого криволинейного листа устанавливают плоский плакирующий лист и инициируют расположенный на нем заряд взрывчатого вещества. При этом заряд взрывчатого вещества выполнен в виде слоя с разной толщиной в зависимости от профиля плакируемой поверхности (патент РФ 2113955, кл. B23K 20/08. Опубл. в БИ №18 от 27.06.98 г. - прототип).

Мощное, неравномерное силовое воздействие продуктов детонации взрывчатых веществ на свариваемые плакирующий и плакируемый листы приводит к деформации полученного биметаллического листа. При сварке (по прототипу) по параллельной схеме плоских листов это проявляется в их существенном остаточном прогибе f.

Недостаток и этого способа также связан с тем, что при изготовлении длинномерных биметаллических листов неравномерное действие деформирующего импульса ударной волны в концевых частях свариваемых заготовок приводит к неравномерному относительному утонению, к росту параметров образующихся волн (амплитуды 2a и длины волны λ) на границе соединения плакирующего и плакируемого листов, а также к росту расплавов. А это в конечном итоге приводит к снижению качества изделий из полученного биметалла по известному способу, снижению прочности соединения слоев.

К недостатку этого способа также следует отнести снижение деформирующего импульса на периферийные участки контактных поверхностей из-за бокового разлета продуктов детонации взрывчатого вещества. А это в свою очередь приводит к краевым непроварам, что также приводит к снижению качества изделий из полученного биметалла по известному способу, снижению прочности и сплошности соединения слоев. При этом основной упор в прототипе делается на оптимизацию отношения массы взрывчатого вещества к массе плакирующего листа и таких параметров, как скорость полета плакирующего листа, скорость точки контакта, угол разворота плакирующего листа и угол соударения плакирующего листа, оставляя в стороне проблемы энергодеформационного аспекта сварки взрывом. Кроме того, предложенные в прототипе технические решения относятся только к плакированию криволинейной поверхности, что не позволяет использовать основные наработки при изготовлении крупногабаритных плоских биметаллических листов.

При изготовлении из биметалла корпусов сосудов и аппаратов в химическом машиностроении (и другого оборудования) плакирующий слой должен обеспечивать защиту основного слоя от среды, в которой (без плакировки) основной металл нестоек. При нарушении плакирующего слоя в сосудах этой группы возможно интенсивное развитие коррозии металла основного слоя, приводящее к нарушению условий безопасной эксплуатации сосуда (оборудования).

Особо следует отметить, что при реализации предложенной схемы по прототипу в процессе сварки взрывом в застойной зоне внутренней полости искривленной поверхности плакируемого листа может активно формироваться микроскопическая газовая неоднородность за счет сорбции газов и газообразующих примесей углерода свариваемыми поверхностями в застойной зоне. Повышенная активность формирования микроскопической газовой неоднородности в прототипе связана со спецификой расположения внутренней полости в плакируемом листе. В застойной зоне внутренней полости плакируемого листа наиболее активно сорбированные газы захлопываются при соударении соединяемых листов и увлекаются дислокациями вглубь металла. Поэтому на границе раздела соединяемых поверхностей (особенно во внутренней полости искривленной поверхности плакируемого листа) фиксируется максимальное содержание газов и газообразующих примесей. Повышенная газонасыщенность околошовной зоны отрицательным образом сказывается на качестве биметалла, используемого для изделий в химическом машиностроении, которые испытывают в процессе эксплуатации существенное коррозионное воздействие.

Особо опасной для биметаллов, используемых в химическом машиностроении, является водородная коррозия. Причиной водородной коррозии является диффузия водорода в сталь (и другие материалы), происходящая при относительно высоких температурах (до 500°С) и давлении (5-10 МПа) в процессе продолжительной эксплуатации биметалла в водородосодержащих средах. Это явление усугубляется повышенной газовой неоднородностью (наличие зон с повышенным содержанием кислорода, газообразующих примесей, например углерода, и др.), сформированной в процессе сварки взрывом в околошовной зоне.

Водородная коррозия углеродистых сталей, проявляющаяся при высоких температурах и давлениях, протекает по уравнению

H2O+Fe=FeO+H2;

Fe3С+2Н2=3Fe+СН4.

Проникающий в металл водород взаимодействует с цементитом стали, образуя газообразное соединение (СН4 - метан). Метан в стали не растворяется и вызывает внутренние напряжения, из-за которых необходимо снижать рабочие параметры (давление и температуру) эксплуатации оборудования, что отрицательно сказывается на производительности работы нефтехимической аппаратуры, изготовленной из биметалла. Биметалл при этом расслаивается, а высокопрочные стали при незначительных напряжениях подвергаются хрупкому разрушению.

Водород разрушает также плакирующий слой, выполненный из латуни (и других медных сплавов). Водородная коррозия в этом случае протекает по уравнению

Cu2O+Н2=H2O+2Cu.

Эффект водородной коррозии усиливается в случае повышенного содержания кислорода в меди и медных сплавах. Оксид меди образует отдельную фазу в металле, а проникающий в металл водород, химически взаимодействуя с ним, восстанавливает его. Пары образующейся при этом воды создают существенное давление и ослабляют связи между отдельными зернами металла, что приводит к возникновению трещин и в целом к ухудшению эксплуатационных свойств биметалла «сталь + медные сплавы».

Одной из возможных причин недостаточно высокой прочности соединения плакирующего и плакируемого листов биметалла, полученного известным способом сварки взрывом, является повышенный остаточный прогиб f и неоднородность параметров волнового профиля сварного шва (амплитуды 2а и длины волны λ) вдоль фронта детонации по всей поверхности зоны соединения биметаллического листа.

Следует отметить, что газовая неоднородность (особенно насыщенность приконтактной зоны кислородом и газообразующим элементом углеродом) также отрицательным образом сказывается на прочности соединения слоев и на качестве биметалла в целом. Однако это отрицательное воздействие будет сказываться не сразу, а через определенный период времени (в процессе эксплуатации оборудования в водородосодержащих средах при температуре до 500°С и давлении до 10 МПа), необходимый и достаточный для проявления эффекта водородной коррозии. В этом случае отрицательное воздействие газовой неоднородности будет очевидным и катастрофичным по своим последствиям.

Основным техническим результатом, достигаемым при реализации заявляемого изобретения, является снижение остаточного прогиба f биметаллического листа и стабилизация параметров волнового профиля сварного шва (амплитуды 2а и длины волны λ) вдоль фронта детонации по всей поверхности зоны соединения, полученной сваркой взрывом.

Указанный технический результат достигается тем, что в предлагаемом способе изготовления плоских биметаллических листов сваркой взрывом плакируемого листа с расположенным над ним плакирующим листом на плакирующем листе располагают взрывчатое вещество с разной толщиной слоя и инициируют его, взрывчатое вещество располагают в виде зарядов, имеющих разную скорость детонации, при этом скорость детонации и толщину слоя заряда взрывчатого вещества выбирают из условия получения постоянного значения деформирующего импульса IД в зоне соударения по всей поверхности плакируемого листа в процессе сварки взрывом, при этом соотношение значений деформирующих импульсов IД/IД кр выбирают в пределах от 1,0 до 1,76, где IД кр - критическая величина деформирующего импульса, при которой затрачиваемая на деформацию приконтактных объемов металла энергия обеспечивает необходимую степень активации контактных поверхностей для формирования качественного соединения.

Так, располагая по краям плакирующего листа взрывчатое вещество с повышенной скоростью детонации (по сравнению со взрывчатым веществом, располагаемым по центру плакирующего листа) достигается повышение импульса давления на периферийных участках соединяемой поверхности, что в целом выравнивает распределение деформирующего импульса в зоне соударения по всей соединяемой поверхности и снижает отрицательный эффект краевого непровара.

Недостаток известного способа, связанный с неравномерным распределением деформирующего импульса ударной волны в концевых частях свариваемых листов, приводящий к неравномерному относительному утонению, устраняется следующим способом. На поверхности плакирующего листа в его концевых частях располагают взрывчатое вещество меньшей толщины (по сравнению с толщиной взрывчатого вещества, располагаемого по центру плакирующего листа). Выравнивание распределения деформирующего импульса в зоне соударения по всей соединяемой поверхности в конечном итоге уменьшает остаточный прогиб биметаллического листа.

Таким образом, оптимально располагая на поверхности плакирующего листа заряды взрывчатых веществ с разной скоростью детонации и с разной толщиной, достигается выравнивание деформирующего импульса в зоне соударения, что в свою очередь, приводит к снижению остаточного прогиба f биметаллического листа и стабилизации параметров волнового профиля сварного шва (амплитуды 2а и длины волны λ) по всей поверхности зоны соединения, полученной сваркой взрывом. Тем самым повышается качество изделий из полученного биметалла - увеличиваются прочность и сплошность соединения плакирующего и плакируемого листов. Оптимальное расположение взрывчатых веществ с разной скоростью детонации по поверхности плакирующего листа и оптимизация толщины заряда взрывчатого вещества с целью достижения выравнивания деформирующего импульса в зоне соударения достигаются расчетным путем с использованием специально разработанных компьютерных программ оценки напряженно-деформированного состояния в зоне соударения, а также с использованием готовых программных комплексов типа ANSYS или др.

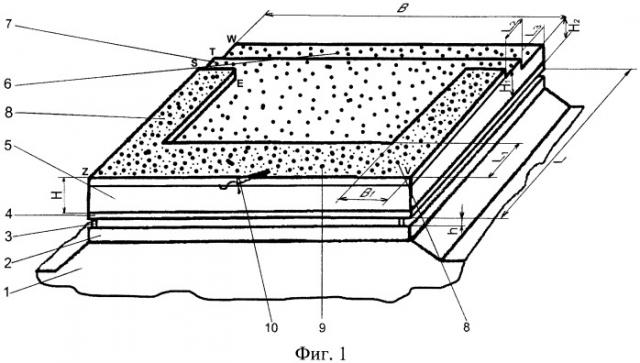

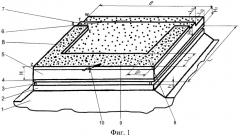

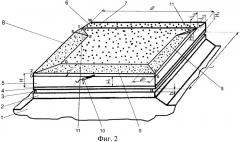

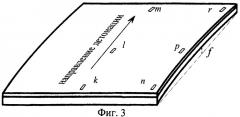

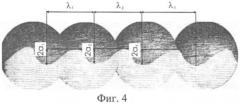

Сущность изобретения пояснена чертежами, где на фиг.1 показана плоскопараллельная схема изготовления биметалла путем сварки взрывом, на фиг.2 показана уточненная (адаптированная) плоскопараллельная схема изготовления биметалла путем сварки взрывом, на фиг.3 показана схема отбора образцов для механических испытаний и для замера параметров волн в полученных сваркой взрывом соединениях, а на фиг.4 показана схема замера параметров образующихся в процессе сварки взрывом волн (амплитуды 2а и длины волны λ) в зоне соединения. На фиг.5 представлены топограммы распределения газообразующих примесей внедрения по толщине биметаллического листа.

Предлагаемый способ изготовления биметалла сваркой взрывом осуществляется в следующей последовательности (фиг.1).

На жесткое основание 1 устанавливают неподвижный плакируемый лист 2 и над ним с расчетным зазором h, обеспечиваемым фиксаторами 3, располагают плакирующий лист 4. По периметру метаемого плакирующего листа располагают деревянный контейнер 5, ограничивающий область размещения взрывчатого вещества. Так, вначале равномерно по поверхности плакирующего листа размещают заряд взрывчатого вещества 6 (смесь аммонита с кварцевым песком в соотношении 67/33%, скорость детонации = 2300 м/с) длиной L, шириной В, высотой H2. Отступив от дальнего края (см. фиг.1) - конца деревянного контейнера на величину L3, на уже размещенный слой взрывчатого вещества 6 размещают взрывчатое вещество 7 (смесь аммонита с кварцевым песком в соотношении 67/33%, скорость детонации = 2300 м/с) длиной L-L3, шириной В, обеспечивая общую высоту слоя H1. Далее отступив от дальнего края (см. фиг 1) - конца деревянного контейнера на величину L3+L2, на уже размещенный слой взрывчатого вещества 7 размещают симметрично относительно фронта детонации с левой и правой стороны деревянного контейнера (см. фиг.1) слой взрывчатого вещества 8 с другой скоростью детонации (смесь аммонита с кварцевым песком в соотношении 75/25%, скорость детонации = 2500 м/с) длиной L-(L3+L2), шириной B1, обеспечивая общую высоту Н для снижения эффекта бокового разлета взрывчатого вещества. На переднем (ближнем) крае (на уже размещенный слой взрывчатого вещества 7) размещают слой взрывчатого вещества 9 (смесь аммонита с кварцевым песком в соотношении 75/25%, скорость детонации = 2500 м/с) длиной L), шириной B-2×B1, обеспечивая общую высоту Н. В середине переднего (ближнего) торца деревянного контейнера устанавливают электродетонатор 10, обеспечивая соответствующее направление фронта детонации.

Для формирования плавных переходов (устранения резких перепадов толщин взрывчатых веществ и устранения неравномерного распределения деформирующих импульсов) взрывчатого вещества от одного слоя к другому (от одной высоты к другой, т.е. от Н до H1 и до Н2) в предлагаемом способе реализована схема специальной подготовки поверхности взрывчатого вещества (см. фиг.2). Таким образом, из прямоугольных параллелепипедов (заполненных взрывчатым веществом) получаются призмы с треугольниками у основания. Так, для снижения отрицательного воздействия концевого эффекта (неравномерного действия деформирующего импульса ударной волны в концевых частях свариваемых заготовок) и обеспечения плавного перехода с толщины взрывчатого вещества Н1 до толщины Н2 на дальнем крае формируют скос взрывчатого вещества по линии TW, образуя таким образом призму на дальнем крае (конце) заготовки. Аналогично сформирована призма OZGYSE из взрывчатого вещества с другой скоростью детонации (для плавного перехода взрывчатого вещества с толщины Н до Н1) с прямоугольными треугольниками у основания ΔOZG и ΔYSE. Призма OZGYSE лежит своей гранью OYEG на слое взрывчатого вещества 7 (с другой скоростью детонации) высотой Н1. Также сформированы и другие призмы с треугольниками у основания. Кроме того, для придания более плавного перехода от одного слоя взрывчатого вещества к другому (от Н до H1) дополнительно симметрично (справа и слева) сформированы две одинаковые пирамиды (пирамиды состоят из того же взрывчатого вещества, что и призма OZGYSE) с прямоугольным треугольником у основания и тремя гранями, две из которых представлены в виде прямоугольных треугольников (см., например, пирамиду STEY с вершиной S, размещенную слева с основанием - прямоугольным треугольником ΔYTE, двумя гранями в виде прямоугольных треугольников ΔSYE и ΔYST и гранью в виде треугольника ΔSTE, которая обеспечивает плавный переход толщины взрывчатого вещества с Н до H1). Эти пирамиды (левая и правая) заполнены взрывчатым веществом 11 (смесь аммонита с кварцевым песком в соотношении 75/25%, скорость детонации = 2500 м/с). Сформировать призмы и пирамиды из взрывчатого вещества (поверхности взрывчатого вещества) можно различными способами при помощи шаблона или других устройств.

При этом метаемый плакирующий лист 4 имеет длину и ширину на (15÷20) его толщин больше, чем у неподвижного плакируемого листа 2, т.е. реализуется схема с незначительным нависанием плакирующего листа. При помощи установленного электродетонатора 10 инициируют сформированный комбинированный заряд взрывчатого вещества. За счет оптимального размещения взрывчатого вещества по поверхности метаемого листа получают плоский биметаллический лист с уменьшенным значением остаточного прогиба f и со стабилизированными параметрами волнового профиля сварного шва (амплитуды 2а и длины волны λ) по всей поверхности зоны соединения в результате обеспечения постоянства деформирующего импульса в зоне соударения. Это, в конечном итоге, обеспечивает получение более качественного биметалла с повышенной прочностью соединения слоев и отсутствием несплошностей в зоне соединения. Следует отметить, что оптимизация размещения взрывчатого вещества на поверхности плакирующего листа может быть реализована и другими методами.

Предлагаемый способ реализуется следующим образом.

На жесткое основание устанавливают неподвижный плакируемый стальной лист марки Ст3сп по ГОСТ 14637-89 размерами 30×1450×2940 мм и параллельно ему метаемый плакирующий лист из стали марки 12Х18Н10Т по ГОСТ 5632-72 размерами 3×1500×3000 мм с расчетным зазором h=3±0,1 мм. На метаемом плакирующем листе устанавливают деревянный контейнер L×B=3000×1500 мм общей высотой Н=30 мм, который заполняют взрывчатым веществом. Сначала размещают заряд взрывчатого вещества 6 (смесь аммонита с кварцевым песком в соотношении 67/33%, скорость детонации = 2300 м/с) длиной L, шириной В, высотой Н2=0,5×Н (наименьшая высота Н2 слоя взрывчатого вещества в дальнем конце деревянного контейнера способствует устранению концевого эффекта). Далее, отступив от дальнего края (см. фиг.1) деревянного контейнера на величину L3=0,15×L, на уже размещенный слой взрывчатого вещества 6 размещают взрывчатое вещество 7 (смесь аммонита с кварцевым песком в соотношении 67/33%, скорость детонации = 2300 м/с) длиной L-L3, шириной В, обеспечивая общую высоту слоя H1=0,75×H. Далее, отступив от дальнего края (см. фиг 1) деревянного контейнера на величину L3+L2 (при этом L2=0,15×L), на уже размещенный слой взрывчатого вещества 7 размещают симметрично относительно фронта детонации с левой и правой стороны деревянного контейнера (см. фиг.1) слой взрывчатого вещества 8 (смесь аммонита с кварцевым песком в соотношении 75/25%, скорость детонации равна 2500 м/с) длиной L-(L3+L2), шириной B1=0,10×B, обеспечивая общую высоту Н. На переднем (ближнем) крае деревянного контейнера на уже размещенный слой взрывчатого вещества 7 размещают слой взрывчатого вещества 9 (смесь аммонита с кварцевым песком в соотношении 75/25%, скорость детонации=2500 м/с) длиной L1=0,15×L, шириной B-2×B1, обеспечивая общую высоту Н. Максимальная толщина взрывчатого вещества Н по периферии деревянного контейнера специально реализована для снижения эффекта бокового разлета взрывчатого вещества и устранения краевого непровара. В середине переднего (ближнего) торца деревянного контейнера устанавливают электродетонатор 10, обеспечивая соответствующее направление фронта детонации.

Для формирования плавных переходов (устранения резких перепадов толщин взрывчатых веществ) взрывчатого вещества от одного слоя к другому (от одной высоты к другой, т.е. от Н до Н1 и до Н2) в предлагаемом способе реализована специальная схема подготовки взрывчатого вещества (см. фиг.2). Таким образом, из прямоугольных параллелепипедов (заполненных взрывчатым веществом) получаются призмы с треугольниками у основания. Так, сформирована, например, призма OZGYSE с прямоугольными треугольниками у основания ΔOZG и ΔYSE. Аналогичным образом сформированы и другие призмы с треугольниками у основания. Кроме того, для придания более плавного перехода от одного слоя взрывчатого вещества к другому дополнительно симметрично (справа и слева) сформированы две одинаковые пирамиды с треугольниками у основания, две грани которой представлены в виде прямоугольных треугольников (см., например, пирамиду STEY с основанием ΔYTE, размещенную слева и две ее грани в виде прямоугольных треугольников ΔSYE и ΔYST, у которых стороны YT=L2, YE=B1, YS=H-H1). Эти пирамиды (см. фиг.2) выполнены из взрывчатого вещества 11 (смесь аммонита с кварцевым песком в соотношении 75/25%, скорость детонации = 2500 м/с).

В нашем случае была реализована симметричная относительно фронта детонации схема размещения взрывчатых веществ.

После размещения взрывчатого вещества (см. поз.6, 7, 8, 9 и 11) в отведенные для них места сварку взрывом производили при режимах, которые позволили обеспечить постоянство деформирующего импульса IД в зоне соударения по всей поверхности плакируемого листа. Оптимальное расположение взрывчатого вещества с разной скоростью детонации по поверхности плакирующего листа и оптимизация толщины заряда взрывчатого вещества (определение величин B1, L1, L2, L3, Н, Н1 и Н2) с целью достижения выравнивания деформирующего импульса IД в зоне соударения было достигнуто расчетным путем с использованием специально разработанной компьютерной программы. При этом величина деформирующего импульса для данной пары плакирующего и плакируемого листов составила IД=5,0÷5,2 кН·с/м2 (величина IД определялась по методике, изложенной в кн.: Лысак В.И., Кузьмин С. В. Сварка взрывом. - М.: Машиностроение - 1, 2005. - 544 с., ил.). Достигнутое относительно равномерное распределение деформирующего импульса в зоне соударения в свою очередь привело к снижению остаточного прогиба f биметаллического листа и стабилизации параметров волнового профиля сварного шва. Так, экспериментально установлено, что величина амплитуды волн, образовавшихся на границе соединения плакирующего и плакируемого листов, составила 2a=0,10÷0,12 мм при длине волны λ=0,29÷0,33 мм вдоль всей поверхности соединения, что является достаточно стабильной характеристикой. При этом величина остаточного прогиба f полученного биметаллического листа не превысила 0,4 мм на 1 м длины, что является достаточно высоким показателем плоскостности. Все это в целом положительным образом сказалось на качестве полученного биметалла, у которого не было обнаружено расслоений (класс сплошности - не ниже 1 по ГОСТ 10885-85), прочность соединения слоев на срез (сопротивление срезу) определялась по ГОСТ 10885-85 и составила τср =240÷278 МПа).

В результате проведенных исследований были экспериментально определены значения и для предлагаемого способа сварки (IД кр=3,7 кН·с/м2; ), где - критическая величина деформирующего импульса, при которой затрачиваемая на деформацию приконтактных объемов металла энергия обеспечивает необходимую степень активации контактных поверхностей для формирования надежного соединения; - предельная величина деформирующего импульса, при которой нарастание энерговыделения вызывает появление оплавленного металла в приконтактной зоне.

Следует отметить, что фактически процесс формирования надежного соединения при сварке взрывом начнет реализовываться при достижении величины деформирующего импульса критических значений , при которых затрачиваемая на деформацию приконтактных объемов металла энергия обеспечивает необходимую степень активации контактных поверхностей для формирования надежного соединения. Экспериментально установлено, что сварка взрывом при значениях деформирующего импульса ниже величины не обеспечит соединения плакирующего и плакируемого листов. Процесс формирования надежного соединения плакирующего и плакируемого листов сваркой взрывом будет реализовываться вплоть до достижения деформирующего импульса предельной величины , превышение которой вызовет резкое нарастание энерговыделения и появление оплавленного металла в приконтактной зоне, что в свою очередь приведет к резкому снижению качества биметалла (снижению прочности соединения плакирующего и плакируемого листов).

Таким образом, для формирования надежного соединения при сварке взрывом необходимым условием является нахождение отношения деформирующих импульсов в пределах от 1,0 до 1,76. При отношении менее 1,0 надежного соединения при сварке взрывом не произойдет, т.е. затрачиваемой на деформацию приконтактных объемов металла энергии будет недостаточно для обеспечения необходимой степени активации контактных поверхностей. При отношении более 1,76 соединение при сварке взрывом произойдет, однако при таких высоких значениях деформирующего импульса нарастание энерговыделения вызовет появление оплавленного металла в приконтактной зоне, что отрицательным образом скажется на качестве изделий из полученного биметалла.

Для оценки основных характеристик биметалла было проведено сравнительное исследование качества биметалла, полученного по известному и предлагаемому способам.

Так, для исследований параметров остаточного прогиба f и волнового профиля сварного шва из полученного биметаллического листа вырезали образцы для исследований согласно схеме, представленной на фиг.3, из центральной (в точках k, l, m) и периферийной (в точках n, p, r) части биметаллического листа. Вырезанные механическим способом образцы шлифовали, полировали и травили для выявления структуры межслойной границы. Шлифовке подвергали плоскость образца, параллельную направлению детонации. Замер длины волны λ и ее размах (амплитуды) 2a производили с использованием инструментального микроскопа (ГОСТ 8074-82) согласно схеме, приведенной на фиг.4.

Из изготовленного биметалла сваркой взрывом по известному способу (прототипу) были вырезаны согласно схеме, приведенной на фиг.3, образцы в точках k, l, m, n, p, r, которые в дальнейшем исследовали на инструментальном микроскопе с целью замера длины волны λ и ее размаха (амплитуды) 2a. В качестве плакирующего и плакируемого листов были использованы аналогичные предлагаемому способу материалы. Кроме того, определяли величину деформирующего импульса , временное сопротивление разрыву σв, предел текучести σ0.2, относительное удлинение δ5 и прочность соединения слоев на срез (сопротивление срезу) τср. Отбор образцов для механических испытаний проводили по ГОСТ 7564-97. Испытание на растяжение проводили по ГОСТ 1497-84. Остаточный прогиб f полученного сваркой взрывом биметаллического листа определяли по ГОСТ 26877-91 (см. фиг.3). Ниже приводим результаты исследований раздельно по каждой точке:

k

IД=4,6 кН·с/м2; IД/IД кр=1,24; σв=491 Н/мм2; σ0.2=240 Н/мм2; δ5=28%; τср=142 Н/мм2; λ1=0,28 мм; λ2=0,32 мм; λ3=0,33 мм; 2а1=0,10 мм; 2а2=0,12 мм; 2а3=0,14 мм.

l

IД=4,1 кН·с/м2; IД/IД кр=1,11; σв=467 Н/мм2; σ0.2=249 Н/мм2; δ5=32%; τср=180 Н/мм2; λ1=0,40 мм; λ2=0,46 мм; λ3=0,43 мм; 2а1=0,14 мм; 2а2=0,15 мм; 2а3=0,16 мм.

m

IД=7,3 кН·с/м2; IД/IД кр=1,97; σв=487 Н/мм2; σ0.2=250 Н/мм2; δ5=23%; τср=110 Н/мм2; λ1=0,60 мм; λ2=0,62 мм; λ3=0,64 мм; 2а1=0,18 мм; 2а2=0,17 мм; 2а3=0,14 мм.

n

IД=0,9 кН·с/м2; IД/IД кр=0,24; образцы для механических испытаний и испытаний на прочность соединения расслоились при их изготовлении.

p

IД=1,0 кН·с/м2; IД/IД кр=0,27; расслоение биметалла из-за краевого непровара.

r

IД=1,1 кН·с/м2; IД/IД кр=0,30; расслоение биметалла из-за краевого непровара.

Остаточный прогиб f составил 1,2 мм на 1 метр длины.

Из изготовленного биметалла сваркой взрывом по предлагаемому способу также были вырезаны согласно схеме, приведенной на фиг.3, образцы в точках k, l, m, n, p, r, которые в дальнейшем исследовали на инструментальном микроскопе с целью замера длины волны λ и ее размаха (амплитуды) 2a. Ниже приводим результаты исследований раздельно по каждой точке:

k

IД=5,0 кН·с/м2; IД/IД кр=1,35; σв=493 Н/мм2; σ0.2=254 Н/мм2; δ5=29%; τср=240 Н/мм2; λ1=0,30 мм; λ2=0,32 мм; λ3=0,31 мм; 2а1=0,10 мм; 2а2=0,10 мм; 2а3=0,11 мм.

l

IД=5,1 кН·с/м2; IД/IД кр=1,38; σв=515 Н/мм2; σ0.2=266 Н/мм2; δ5=29%; τср=250 Н/мм2; λ1=0,29 мм; λ2=0,30 мм; λ3=0,31 мм; 2а1=0,10 мм; 2а2=0,11 мм; 2а3=0,11 мм.

m

IД=5,2 кН·с/м2; IД/IД кр=1,41; σв=522 Н/мм2; σ0.2=268 Н/мм2; δ5=35%; τср=250 Н/мм2; λ1=0,32 мм; λ2=0,32 мм; λ3=0,33 мм; 2а1=0,12 мм; 2а2=0,11 мм; 2а3=0,12 мм.

n

IД=5,2 кН·с/м2; IД/IД кр=1,41; σв=497 Н/мм2; σ0.2=269 Н/мм2; δ5=32%; τср=260 Н/мм2; λ1=0,31 мм; λ2=0,32 мм; λ3=0,32 мм; 2а1=0,10 мм; 2а2=0,11 мм; 2а3=0,10 мм.

p

IД=5,2 кН·с/м2; IД/IД кр=1,41; σв=492 Н/мм2; σ0.2=274 Н/мм2; δ5=31%; τср=28 Н/мм2; λ1=0,30 мм; λ2=0,30 мм; λ3=0,31 мм; 2а1=0,10 мм; 2а2=0,10 мм; 2а3=0,11 мм.

r

IД=5,1 кН·с/м2; IД/IД кр=1,38; σв=490 Н/мм2; σ0.2=278 Н/мм2; δ5=31%; τср=269 Н/мм2; λ1=0,33 мм; λ2=0,32 мм; λ3=0,33 мм; 2а1=0,11 мм; 2а2=0,11 мм; 2а3=0,12 мм.

Остаточный прогиб f составил 0,4 мм на 1 метр длины.

Таким образом, экспериментально установлено, что величина остаточного прогиба f у биметаллического листа по заявленному способу находится на низком уровне - 0,4 мм на 1 метр длины, а величины длин волн λ и ее амплитуд 2а у биметалла, изготовленного по заявленному способу, более стабильны и находятся на уровне λ=0,29÷0,33 мм; 2а=0,10÷0,12 мм. У биметалла, изготовленного по известному способу (по прототипу), λ=0,28÷0,60 мм; 2а=0,10÷0,18 мм, что отличается существенным разбросом данных.

Анализ результатов исследования показал, что достижение поставленного технического результата - снижение остаточного прогиба f биметаллического листа и стабилизация параметров волнового профиля сварного шва (амплитуды 2а и длины волны λ) по всей поверхности зоны соединения - приводит к увеличению прочности соединения слоев (τср=240÷278 МПа) и к увеличен