Способ фрикционной сварки цилиндрических заготовок

Иллюстрации

Показать всеИзобретение может быть использовано в ракетостроении, самолетостроении, судостроении, в других отраслях машиностроения и строительства для соединения элементов конструкций типа емкостей, профилей и т.д. Заготовки устанавливают по линии их соединения вплотную друг к другу и вводят в начальный участок места соединения вращающийся сварочный инструмент, содержащий корпус с опорным буртом и рабочий стержень. При перемещении инструмента вдоль линии стыка обеспечивают генерирование тепла трения и создание пластифицированной зоны материала соединяемых деталей. Сварочный инструмент устанавливают с продольным смещением относительно нормали к свариваемым поверхностям по направлению сварки. Величину продольного смещения сварочного инструмента относительно нормали к свариваемым поверхностям выбирают в пределах 0,5÷5,0 диаметра рабочего стержня. За счет направленного течения пластифицированного теплом трения металла свариваемых кромок, постоянной силы воздействия на пластифицированный металл и его перемещения в определенном направлении способ обеспечивает образование однородного по составу, бездефектного, плотнопрочного сварного шва. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области технологии неразъемного соединения (сварки) и может быть использовано в ракетостроении, самолетостроении, судостроении, в других отраслях машиностроения и строительства для соединения элементов конструкций типа емкостей, панелей, профилей и т.д.

Аналогом к предлагаемому в качестве изобретения способу можно считать «Способ сварки трением с перемешиванием» по патенту №2126738, В23К 20/12, 27.02.1999, который основан на усиленном течении пластифицированного материала в горизонтальном и вертикальном направлениях относительно примыкающих сборочных деталей. На пластифицированный материал действуют давлением, перпендикулярным соединяемым поверхностям деталей, с одновременным обеспечением течения материала вдоль пальца щупа в вертикальном направлении, при этом пластифицированный материал затвердевает позади щупа.

Пластифицированный теплом трения металл свариваемых кромок течет хаотично, разрозненными потоками с выраженной границей между ними, являющейся вероятным местом разрушения шва, при его многократном нагружении.

Этот недостаток частично устранен в «Способе сварки трением и инструменте для его осуществления» по патенту РФ №2277465, В23К 20/12, при котором свариваемые поверхности устанавливают по линии их соединения, сварку осуществляют вращающимся инструментом в форме оправки, торец которой имеет опорную поверхность и выступающий рабочий стержень, путем погружения последнего в стык соединяемых элементов и перемещения его вдоль линии стыка с обеспечением генерирования тепла трения и создания пластифицированной зоны материала соединяемых деталей, при этом на пластифицированную зону действуют давлением, создаваемым опорной торцевой поверхностью оправки за счет ее отклонения от плоскости, перпендикулярной оси вращения оправки на угол 0,5-5,0 град.

Данный способ позволяет повысить качество шва за счет создания плотной мелкозернистой его структуры и отсутствия микродефектов. Но и он не позволяет производить стыковое соединение деталей округлых форм.

Наиболее близким аналогом к предлагаемому техническому решению можно считать способ сварки металлов трением с перемешиванием (WO 93/10935, В23К 20/12). Согласно этому способу вращающийся сварочный инструмент, заканчивающийся в нижней его части стержнем с опорным буртом, погружают в стык между торцами соединяемых элементов и перемещают его вдоль линии стыка, перенося нагретый ротационным трением материал в зону, освобождаемую позади движущегося инструмента, вращающегося вокруг своей оси нормально к поверхности соединяемых деталей.

Применение такого способа сварки для соединения кольцевых или округлых стыков не обеспечивает получения сварных швов, однородных по составу и бездефектных.

Задачей данного изобретения является создание способа сварки стыков цилиндрических заготовок с техническим результатом получения однородного по составу, бездефектного, плотнопрочного сварного шва.

Поставленная задача решается в результате того, что в способе фрикционной сварки цилиндрических заготовок, включающем размещение заготовок по линии их соединения вплотную друг к другу, введение в начальный участок места соединения вращающегося сварочного инструмента, состоящего из корпуса с опорным буртом и рабочего стержня, его перемещение вдоль линии стыка с обеспечением генерирования тепла трения и создания пластифицированной зоны материала соединяемых деталей, сварочный инструмент устанавливают с продольным смещением относительно нормали к свариваемым поверхностям по направлению сварки.

А также поставленная задача решается тем, что величина продольного смещения сварочного инструмента относительно нормали к свариваемым поверхностям выбирается в пределах 0,5-5 диаметра рабочего стержня.

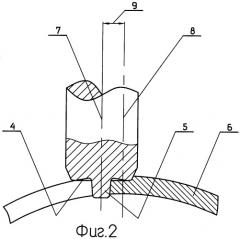

На фиг.1 показана схема предлагаемого процесса сварки; на фиг.2 - концевая часть инструмента с разрезом по оси сварочного инструмента.

По предлагаемой схеме свариваемые цилиндрические поверхности 1 и 2 закреплены в сварочной оснастке (на фиг.1 не показана).

Сварочный инструмент состоит из корпуса 3, торец которого имеет опорную поверхность 4 и выступающий рабочий стержень 5.

Для воздействия на пластифицированную зону 6 ось 7 вращения сварочного инструмента смещена в продольном направлении относительно нормали 8 к свариваемым поверхностям 1 и 2 на величину 9 по направлению сварки 10.

Процесс по предлагаемому способу сварки осуществляется в следующей последовательности:

Свариваемые заготовки 1 и 2 округлой, например цилиндрической, формы устанавливают в сварочной оснастке по линии их соединения вплотную друг к другу, подводят рабочий стержень 5 к стыку свариваемых кромок и устанавливают его по нормали 8 к поверхности стыка, смещают в продольном направлении вперед по направлению сварки 10 на величину 9.

Вводят сварочный инструмент в начальный участок места соединения, включают вращение корпуса 3 сварочного инструмента относительно оси 7 и вращение свариваемых изделий.

Создают сварочное усилие, при котором разогреваемый теплом трения материал заготовок 1 и 2 пластифицируется и под воздействием рабочего стержня 5 выдавливается в направлении его свободного конца в пластифицированную зону 6 и при продвижении рабочего стержня 5 вдоль стыка заготовок застывает, образуя сварной шов.

Установка корпуса 3 сварочного инструмента с продольным смещением относительно нормали к свариваемым поверхностям по направлению сварки создает необходимый градиент давления на выходе пластифицированного металла из-под опорной поверхности 4 в зону 6, расположенную позади сварочного инструмента.

Величина продольного смещения сварочного инструмента относительно нормали к свариваемым поверхностям зависит от радиуса кривизны стыка, выбирается в пределах 0,5÷5 от диаметра рабочего стержня 5 и уточняется при отладке процесса.

По технологии с использованием предлагаемого способа были выполнены плотнопрочные продольные и кольцевые швы емкостной конструкции из алюминиевых сплавов АМг6 и 1201 толщиной 3 мм в одноименном и разноименном сочетаниях.

Таким образом, предлагаемый способ сварки позволяет обеспечить направленное течение пластифицированного теплом трения металла свариваемых кромок, постоянную силу воздействия на пластифицированный металл, перемещение потока масс пластифицированного материала в определенном направлении и образование однородного по составу, бездефектного, плотнопрочного сварного шва.

1. Способ фрикционной сварки цилиндрических заготовок, включающий размещение заготовок по линии их соединения вплотную друг к другу, введение в начальный участок места соединения вращающегося сварочного инструмента, состоящего из корпуса с опорным буртом и рабочего стержня, его перемещение вдоль линии стыка с обеспечением генерирования тепла трения и создания пластифицированной зоны материала соединяемых деталей, отличающийся тем, что сварочный инструмент устанавливают с продольным смещением относительно нормали к свариваемым поверхностям по направлению сварки.

2. Способ по п.1, отличающийся тем, что величину продольного смещения сварочного инструмента относительно нормали к свариваемым поверхностям выбирают в пределах 0,5÷5,0 диаметра рабочего стержня.