Интеллектуальная среда формования и способ управления прикладываемым к зажиму тоннажем

Иллюстрации

Показать всеГруппа изобретений относится к управлению операцией инжекционного формования и к накоплению и использованию данных для улучшения аспектов краткосрочной и долгосрочной работы формы. При управлении вместо приложения полного тоннажа к зажиму в течение существенной части длительности цикла инжекции осуществляют управление с обратной связью давлением зажима (например, путем управления гидравлическими поршнями), что позволяет точно уравновешивать давление зажима так, чтобы оно предпочтительно несколько превышало мгновенное давление инжекции. В первом подходе выполняется повторение профиля давления инжекции с течением времени. В результате этого приложенный тоннаж изменяется с течением времени в соответствии с измерениями давления с помощью датчиков. Во втором подходе выполняется поиск заранее сохраненной или исторически накопленной информации о давлении инжекции и вместо изменения тоннажа прикладывается постоянный тоннаж, отражающий максимально зарегистрированное или наиболее вероятное давление инжекции в данной форме (в соответствии с записью, сохраненной в справочной таблице, ассоциированной с определенной конфигурацией формы). Контроллер устройства обеспечивает применение приложенного тоннажа через плиту и соединительные стержни устройства инжекционного формования. Датчики давления, расположенные либо на поверхности формы, на компонентах набора и/или относительно траектории силовой крышки, позволяют с помощью микропроцессора управлять приложенным тоннажем крышки зажима. Таким образом, технический результат, который достигается при использовании контролера и устройства для инжекции, заключается в возможности ограничения прикладываемого тоннажа к форме во время формования, уменьшения износа компонентов и потребления меньше энергии. 4 н. и 10 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение, в общем, относится к управлению операцией формования и к накоплению и использованию данных для улучшения всех аспектов краткосрочной и долгосрочной работы формы и работы установки/взаимодействия. Более конкретно, но не исключительно, настоящее изобретение относится к управлению тоннажем на зажиме, при котором используются управление с обратной связью и измеряемые данные или исторически сохраненная информация о тоннаже на зажиме.

Уровень техники

При выполнении операций формования как в среде инжекционного формования, так и в любой аналогичной системе, в которой используются плиты и формы, на качество формуемой части влияет множество факторов, включая физические условия и конфигурацию оборудования системы, а также условия обработки, в которых формуется формуемая часть.

Формы работают, по существу, непрерывно годами в жестких условиях работы (из-за значительных диапазонов перепадов температуры и высоких давлений внутри формы), в связи с чем, прежде, чем форма будет принята и поставлена, заказчики обычно требуют, чтобы работа каждой новой или восстановленной формы была проверена в среде, аналогичной производственной среде. Во время такой проверки испытательное оборудование (определенное производителем таким образом, чтобы обеспечивать эффективное сопоставление результатов испытаний) оформляют для работы с номинально оптимальными рабочими характеристиками формы, то есть, таким образом, чтобы оптимизировать качество формуемой детали и производительность. Оптимизация обеспечивается с использованием управления параметрами процесса, включая установку моментов времени заполнения формы и удержания, что занимает существенное время (даже для специалиста в данной области техники). Даже установление исходных воспринимаемых предельных условий (в отношении соответствующего профиля инжекции) для производства конкретной формуемой детали требует наличия значительного опыта.

К сожалению, испытательное оборудование, весьма вероятно, отличается от конфигурации системы, в которой, в конечном итоге, заказчик установит форму. Вследствие этого оптимизация и настройки, достигаемые на испытательном оборудовании, редко, если вообще, могут быть переведены в соответствующую установку и оптимизацию производства в устройстве заказчика в месте производства заказчика. Например, в примерном контексте устройства для инжекционного формования испытательное оборудование может работать с другим модулем пластификации, с отличающейся скоростью обработки или диаметром винта. Кроме того, устройство для инжекционного формования может включать в себя или может не включать в себя смеситель сопла или смеситель сопла может быть разным в испытательном оборудовании и устройстве клиента. Кроме того, что касается накопления, перед впрыском порции расплавленной пластмассы в загрузочную камеру (или перед системой шнека с возвратно-поступательным движением) объем загрузочной камеры может быть разным в испытательном оборудовании и в устройстве клиента. Все такие различия в конфигурации влияют на управление и оптимизацию процесса.

Другие факторы, которые влияют на установку и качество (но которые в большей степени относятся к вариантам выбора и в меньшей степени к параметрам системы), включают в себя плотность полимера, использование красителей или добавок и работает ли система вентиляции устройства в соответствии со спецификацией. Следует понимать, что красители и добавки устанавливают по выбору заказчика, и они влияют на пластификацию и, следовательно, на пропускную способность винта. Что касается вентиляции, каждая полость первоначально содержит воздух, который следует выдавить из полости во время инжекции материала. При использовании устройства с поддерживаемыми стенками и чистого устройства достигается более высокая скорость заполнения, поскольку вентиляционные отверстия для воздуха из полости первоначально являются чистыми и не содержат материал засоряющих макрочастиц, в частности, пыль PET (ПЭТ, полиэтилентерефталат) и т.п. При частичном или полном блокировании системы вентиляции давление внутри полости увеличивается, причем в разных полостях по-разному и в предельном случае не вытесненный из полости воздух образует раковины в формуемом изделии и формованные продукты с недостаточным весом.

Возвращаясь к некоторым более конкретным аспектам, связанным с производством заготовок в среде, в которой используется множество полостей, значения скорости заполнения полости и установки при инжекции являются критическими в отношении качества получаемых заготовок. В этом отношении, следует понимать, что при заполнении полости необходимо рассматривать множество переходных точек процесса, в частности, например, переход от управления скоростью заполнения (при котором критическими являются скорость и положение поршня в приемной камере) к управлению давлением (в случаях, когда исправляют усадку заготовки путем контролируемой инжекции дополнительно расплавленного материала). Более конкретно, переходные точки являются особенно важными для обеспечения геометрии заготовки в более тяжелых заготовках в случаях, когда усадка является более существенной, хотя следует отметить, что тонкостенные и имеющие относительно малый вес заготовки (меньше, чем приблизительно пятьдесят грамм) имеют особые проблемы при управлении заполнением, в частности, связанные с геометрией и переходом толщины между удлиненным участком стенки и участком горлышка заготовки. Действительно, на участке поддержания давления в цикле обычно происходит множество переходов для уменьшения давления в течение предусмотренного времени выдержки для конкретной геометрии предварительной заготовки. Профиль заполнения, действительно, поэтому оказывает общее влияние на длительность цикла.

При любой неудаче во время соответствующей установки профиля заполнения могут возникать видимые дефекты в формованных изделиях. Полученное в результате формованное изделие, в частности, в контексте заготовок для бутылок или контейнеров, имеет обычно достаточные повреждения, что делает такую заготовку непригодной для продажи. Кроме того, неоптимизированная система непосредственно влияет на общую производительность и поэтому ограничивает возможности заказчика по оптимизации возврата своего капитала.

Кроме того, в области инжекционного формования и, в частности, в связи с изготовлением заготовок заказчик с течением времени практически всегда желает модифицировать форму для получения других компонентов. Если это касается пакетных компонентов, такая модификация может потребовать просто замены полостей и вкладышей литника, и при этом оконечность горлышка (определяемая кольцом горлышка) остается без изменения. Такое преобразование формы требует поэтому простого изменения веса заготовки, поскольку меняется геометрия заготовки в результате изменения длины полости или толщины стенок заготовки (которые, в основном, определяются полостью). И снова, такая замена потребует выполнить повторную конфигурацию установок устройства, и такая повторная конфигурация требует времени и квалификации.

Очевидно, что любые простои установки или не вполне оптимальная рабочая характеристика приводят к затратам производителя и поэтому должны быть сведены к минимуму.

В среде формования заготовок с использованием множества полостей силы, действующие на зажим, обычно изменяются приблизительно до ˜600 тонн, в то время как системы формования обычно могут потребовать и могут создавать тоннаж на зажиме, составляющий тысячи тонн давления крышки при изготовлении более крупных деталей. Такие усилия, действующие на крышку, воздействуют на всю форму и составные компоненты внутри формы, и их прикладывают для уравновешивания давления при инжекции, воздействующего на форму, во время заливки расплава в полость. В случае какого-либо несовмещения компонентов прикладываемые давления достаточны для того, чтобы вызвать предварительный износ формы, в результате чего возникает неисправность компонента, или, что более типично и, прежде всего, приводит к "раздутию". Как следует понимать, "раздутие" представляет собой нежелательную утечку расплавленной пластмассы из системы формы (обычно из-за отсутствия параллельности и несовмещений). Раздутие ускоряет эффект износа компонента и, без исключений, в результате раздутия сразу получаются непригодные формованные детали.

До настоящего времени, хотя работой устройства формования управляют с помощью процессора (такого как описан в ЕР-А 0990966), вся система работает в среде с ограниченным управлением с обратной связью, в которой централизованное управление (с помощью общего контроллера для всей системы) использует сигналы, измеряемые в режиме реального времени, поступающие из устройства. Например, термопары, расположенные внутри формы, предоставляют показания температуры в системный контроллер, который реагирует путем регулировки или компенсации мощности нагревателя в выпускном желобе формы. Такая система описана в патенте США 6,529,796, в котором также описано использование справочной таблицы для получения величины шага приращения мощности питания нагревателя для отражения требуемой кривой нагрева. Кроме того, в патенте США 6,529,796 описано использование устройства управления интерактивным процессом (или УИП, IPM), которое расположено в корпусе, закрепленном на форме, при этом УИП соединено с центральным модулем питания и передачи данных (содержащим компьютерный терминал) с использованием одного соединителя, датчики, установленные в форме, соединены с УИП, которое может передавать сигналы в модуль питания и передачи данных для обеспечения общего управления системой, включая подачу сигналов тревоги, при возникновении несовмещения составных деталей.

Управление выпускным желобом описано в US 6,421,577, в котором процессор установлен в теплоизолированном корпусе, соединенном с боковой стенкой формы через распределительную коробку. Процессор принимает сигналы от датчиков, установленных в форме, и управляет работой компонентов формы (таких как нагреватели и компоненты клапана), измеряя температуру, давление и поток.

В патенте США 5,795,511 описаны способ и устройство для управления системой инжекционного формования. Горячая половина формы включает в себя закрепленную на ней распределительную коробку, в которой расположено энергонезависимое запоминающее устройство, в котором записана информация, специфичная для горячей половины и управления ее нагревом. Более конкретно, в запоминающем устройстве сохранены последние установки температуры для горячей половины, причем эту информацию можно позже считывать для последующего использования вместе с формой. Общий контроллер системы, однако, тем не менее, может работать независимо от энергонезависимого запоминающего устройства (в случае отказа запоминающего устройства).

В патенте США 5,222,026 описано устройство для литья под давлением, которое включает в себя клавиатуру, используя которую оператор может вводить классификацию формы. Классификация формы, таким образом, позволяет контроллеру обращаться к ассоциированной, заранее сохраненной операционной информации. Автоматическая идентификация формы также предусматривается с использованием набора концевых переключателей, причем их соответствующие контакты расположены, соответственно, на задней стороне формы и в интерфейсе устройства для литья под давлением. Когда некоторые из концевых переключателей переключаются при контакте с интерфейсом, генерируется цифровая сигнатура, которая соответствует вставленной форме. Системный контроллер затем интерпретирует эту сигнатуру. Конечно, в случае, если контакты будут изогнуты или сломаны, системный контроллер интерпретирует неправильной сигнал и будет выполнена установка не той формы.

В патенте США 6,048,476 авторов Lausenhammer и др. описаны способ и система для предотвращения вздутия в форме. Датчики давления используются для измерения действительного давления в пределах механизма приложения усилия на зажиме, причем этот контроллер содержит логические устройства, определяющие, является ли форма закрытой, и не открывается ли она при подаче расплавленного материала в форму.

В JP 11192651 раскрыта система, в которой выполняется непосредственное детектирование "давления инжекции и измерение давления полимерного материала, прикладываемого к винту" в среде с обратной связью для измерения приложенного к зажиму усилия.

Аналогично JP 11192651 в US 5,756,019 описана система, в которой приложенный к зажиму тоннаж изменяется в зависимости от положения и измерений давления. Поэтому установки системы в соответствии с US 5,756,019 выполняют один раз на основе в части измеренного качества детали и визуальной оценки/инспекции. В системе поэтому требуется калибровка, выполняемая квалифицированным работником, и калибровка (в смысле приемлемого качества детали относительно приложенного тоннажа к зажиму) должна выполняться, по меньшей мере, при каждой смене формы.

В JP 6031787 описана система, которая обеспечивает визуализацию процесса инжекции с использованием набора данных, получаемых из среды механизма, и с последующим их визуальным представлением на дисплее.

Сущность изобретения

В соответствии с первым аспектом настоящего изобретения предложен контроллер устройства для формования, который во время работы получает измеряемые данные, обозначающие тоннаж крышки зажима, причем контроллер устройства выполнен с возможностью динамического регулирования приложенного давления к зажиму для уравновешивания и предпочтительно некоторого превышения давления при литье, отличающийся тем, что этот контроллер устройства в соответствии с измеренными давлениями в полости внутри формы изменяет давление, приложенное к зажиму, с тем, чтобы, по существу, повторять профиль давления инжекции в пределах используемой рабочей среды устройства формования, содержащего форму.

В другом аспекте настоящего изобретения предложен способ управления формовочным устройством, причем способ содержит отслеживание давления инжекции; динамическое изменение приложенного тоннажа к зажиму для уравновешивания и предпочтительно некоторого превышения измеряемого давления инжекции; причем способ отличается: измерением давления в полости внутри формы; и на основе давления в полости изменением приложенного давления к зажиму с тем, чтобы, по существу, повторять профиль давления инжекции.

В другом аспекте настоящего изобретения предложено устройство для инжекционного формования, содержащее узел зажима, выполненный с возможностью удержания при использовании половин формы, которые периодически сводят вместе с приложением давления зажима и в результате работы узла зажима формируют форму; датчики, соединенные с узлом зажима, причем датчики расположены так, что они обеспечивают обозначение измерений приложенного тоннажа зажима; и контроллер устройства, получающий сигнал от датчиков, причем устройство выполнено с возможностью динамического регулирования приложенного давления к зажиму для уравновешивания и предпочтительно некоторого превышения давления при инжекции; отличающееся датчиками давления в полости формы, причем датчики давления в полости соединены с контроллером устройства так, что прикладываемое давление зажима изменяется контроллером устройства в соответствии с измеренными значениями давления в полости формы, в результате чего приложенное давление зажима может, по существу, повторять профиль давления инжекции в рабочей среде устройства для формования.

В еще одном аспекте настоящего изобретения предусмотрена комбинация контроллера формовочного устройства и соответствующего запоминающего устройства, в котором сохранена информация давления при инжекции для процесса формования в форме, причем контроллер устройства выполнен с возможностью обращения при использовании к информации давления при инжекции для определения и управления величиной приложенного тоннажа, который следует приложить к форме во время процесса формования, отличающаяся тем, что контроллер устройства выполнен с возможностью ограничения прикладываемого тоннажа к зажиму тоннажа до одного из максимального зарегистрированного давления инжекции в данной форме и наиболее вероятного давления инжекции в данной форме.

Таким образом, настоящее изобретение направлено на систему формования с расширенным управлением работой. Кроме того, настоящее изобретение используется для ограничения воздействия и в действительности приложенного тоннажа в системе, что способствует уменьшению износа компонентов, более длительному и меньшему уровню потребления энергии. Например, благодаря сбору исторических данных оператор или интеллектуальная (управляемая компьютером) система может работать в соответствии с оптимизированным профилем прикладываемого тоннажа и/или может ограничивать максимальный приложенный тоннаж в системе. Действительно, в одном варианте выполнения максимальный разрешенный приложенный тоннаж, записанный в установленной на борту микросхеме, под управлением контроллера устройства ограничивает максимальный тоннаж в системе.

В предпочтительном варианте выполнения настоящее изобретение также предпочтительно сопоставляет исторические данные, которые могут быть проанализированы (дистанционно или в режиме реального времени) для доступа и/или проверки рабочих характеристик формы и/или устройства, и/или для помощи во время технического обслуживании формы/устройства. Такая исторически сохраненная информация может использоваться для получения информации о легитимности гарантийных рекламаций и при разработке улучшенных систем и рабочих параметров системы.

Краткое описание чертежей

Примерные варианты выполнения настоящего изобретения будут описаны ниже со ссылкой на прилагаемые чертежи, на которых:

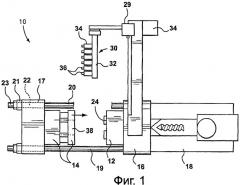

на фиг.1 показано формовочное устройство для инжекции под давлением предшествующего уровня техники, которое может быть адаптировано для поддержки концепции настоящего изобретения;

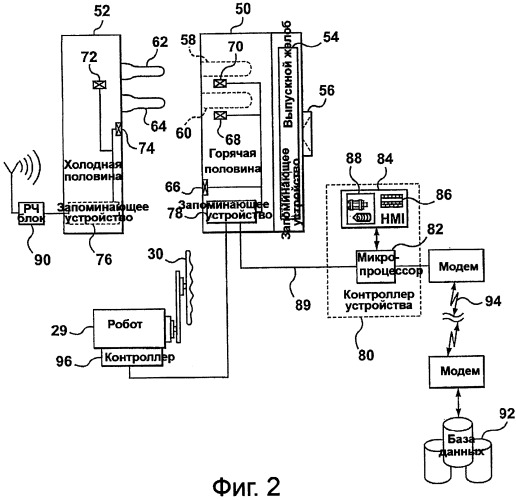

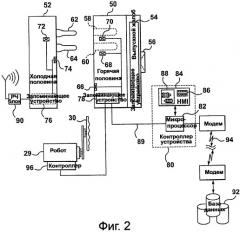

на фиг.2 показана схема интеллектуальной формовочной системы в соответствии с предпочтительным вариантом выполнения настоящего изобретения;

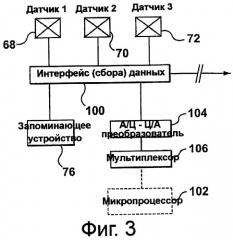

на фиг.3 представлена часть типичного интерфейса для предпочтительной архитектуры системы по фиг.2;

на фиг.4 показано представление на экране, отображаемое в соответствии с предпочтительным вариантом выполнения настоящего изобретения, в интерфейсе человек-машина (ИЧМ, HMI) по фиг.2; и

на фиг.5 показано графическое представление прикладываемого тоннажа в зависимости от времени, используемого в другом варианте выполнения настоящего изобретения.

Подробное описание изобретения

На фиг.1 показано типичное устройство 10 для инжекционного формования, которое может быть адаптировано для поддержки процессорного управления в соответствии с настоящим изобретением. Как можно видеть, во время каждого цикла инжекции формовочное устройство 10 производит множество пластмассовых деталей, соответствующих полости или полостям формы, определенным взаимодополняющими пластинами 12, 14 формы, установленной в устройстве 10. Общее управление работой формовочного устройства обеспечивается путем использования контроллера устройства, который может быть реализован с применением архитектуры, имеющей распределенные логические функции, то есть множество соединенных процессоров, которые отвечают за управление отдельными частями системы формования. Контроллер устройства функционально отвечает за поддержания интерфейса человек-машина (показан на фиг.2), который обеспечивает графическое представление текущего или исторического состояния устройства, а также обеспечивает ввод информации через сенсорный экран, клавиатуру, считываемый накопитель данных (такой, как дисковый привод или CD-ROM, носитель информации на компакт-диске) и т.п.

Устройство 10 для инжекционного формования включает в себя без каких-либо конкретных ограничений структуру формования, такую как фиксированная плита 16 и подвижная плита 17, а также литьевой модуль 18, предназначенный для пластификации и инжекции материала. Во время работы подвижная плита 17 перемещается относительно неподвижной плиты 16 с помощью рабочих цилиндров (не показаны) или тому подобное. При этом можно понимать, что сила зажима формируется в устройстве при использовании соединительных стержней 19, 20 и механизма 21 зажима соединительных стержней, при этом механизм 21 зажима (обычно) прочно закреплен на подвижной плите 17 (как правило, с помощью болтов), при этом каждый механизм зажима обычно продолжается, по меньшей мере, частично в соответствующее отверстие 22, продолжающееся через плиту на его углах. Обычно подвижный конец 23 соединительного стержня 19, 20 может свободно перемещаться относительно движущейся плиты, и при этом другой удаленный конец закреплен на неподвижной плите. Конечно, в некоторых системах может использоваться обратная технология крепления.

Как снова показано на фиг.1, после того как соединительный стержень будет принудительно зацеплен на его соответствующем поршне зажима, сила зажима формы (то есть тоннаж крышки) может быть приложена путем использования (обычно) гидравлической системы, которая обычно непосредственно связана с поршнем зажима, при этом тоннаж зажима также может генерироваться различными способами, включая использование компоновки шарнирно-рычажного зажима, как будет понятно для специалистов.

Половины 12, 14 формы вместе составляют форму, обычно имеющую одну или больше полостей 24 формы, при этом каждая половина 12, 14 формы расположена на подвижной плите 17 и неподвижной плите 16. Робот 29 предусмотрен рядом с неподвижной плитой 16 и подвижной плитой 17 для перемещения рабочего органа робота (POP, EOAT) 30, такого как вакуумная съемная пластина 32 или тому подобное. При конкретной реализации съемной пластины 32 для заготовок съемная пластина 32 содержит множество трубок 34 охлаждения, количество которых соответствует, по меньшей мере, количеству заготовок (или формованных продуктов) 36, производимых в каждом цикле инжекции.

При использовании в открытом положении формы (как показано на фиг.1) робот 29 перемещает POP 30, совмещая его типично со стороной сердечника формы, и затем ожидает, пока формованное изделие (например, заготовки 36) не откроются или не будут другим способом вытолкнуты из сердечника (сердечников) в POP 30 с использованием операции открывающей пластины 38, движителя или подъемных стержней или их функционального эквивалента.

Предпочтительный вариант выполнения настоящего изобретения схематично показан на фиг.2. Для ясности изображения устройство инжекционного формования (включая его плиты, на которых закреплены половины формы) не показано. Форма сформирована из горячей половины 50 и холодной половины 52. Горячая половина включает в себя систему распределения расплава, такую как коллектор 54 выпускного желоба, который образует переход с литьевым модулем через соответствующую литниковую втулку 56. Горячая половина 50 включает в себя одну или больше полостей 58-60, в которые устанавливаются при использовании соответствующим образом совмещенные сердечники 62-64, расположенные на холодной половине 52.

По меньшей мере, одна, если не обе, горячая половина 50 и холодная половина 52, предпочтительно включает в себя датчики 66-74. Датчики 66-74 могут отслеживать давление, температуру или другие переменные параметры, связанные с работой формы, включая контакты, представляющие циклы работы или не совмещение при стыковке. Датчики 66-74 могут быть расположены в специальных карманах, на конкретных пластинах формы. В качестве альтернативы и в соответствии с необходимостью датчики могут представлять собой датчики поверхностного монтажа (в частности, датчики, используемые при измерениях приложенного тоннажа). Кроме того, некоторые датчики 66-74, в частности, датчики, требуемые для измерения рабочей температуры в половине формы или конкретных ее компонентов, включая стыкуемые компоненты, и выпускной желоб 54 расположены проксимально к компоненту, измерения в котором требуется производить, или могут быть внедрены в этот компонент.

Количество датчиков ограничивается только количеством доступного пространства внутри формы, возможностью взаимного соединения (то есть соединения вместе проводами) датчиков и типом измерений параметров, которые считаются необходимыми для обеспечения эффективного сбора информации или управления работой компонентов половины формы или формы.

Датчики 66-74 и их физическое соединение являются устойчивыми к рабочей среде и могут обеспечивать требования по нагреву, давлениям и вибрациям, возникающим в формовочном устройстве. В этом отношении пригодными для использования в настоящем изобретении считаются датчики, применяемые в автомобильной промышленности (используемые для измерения параметров двигателя). Такие датчики широко известны специалистам в области полупроводников.

Кроме того, по меньшей мере, одна (и предпочтительно обе) горячая половина 50 и холодная половина 52 предпочтительно включает в себя, по меньшей мере, одно из запоминающих устройств 76, 78, предназначенных для сохранения информации. Запоминающее устройство может быть расположено в кармане в пределах половины формы или в модуле на стороне формы. Так же, как и датчики 66-74, запоминающее устройство и его физические соединения адаптированы для работы в жесткой среде инжекционного формования, и в этом отношении специалист в данной области техники легко найдет устройства в области полупроводников, в частности, такие устройства, которые используются в автомобильной промышленности и применяются для управления двигателем.

Запоминающие устройства 76, 78 в каждой половине формы, в конечном счете, передают информацию в контроллер 80 устройства, который включает в себя соответствующие логические устройства управления и функции управления, соответствующие данному варианту применения. В этом отношении контроллер 80 устройства может использовать локальный микропроцессор 82, хотя интеллектуальное управление с использованием контроллеров может быть в равной степени распределено по всей системе.

Контроллер 80 устройства дополнительно функционально реагирует на команды, вводимые через интерфейс (ИЧМ) 84 человек-машина, который обеспечивает для оператора возможность ввода информации (через клавиатуру, сенсорный экран или считываемое устройство 86 накопителя информации, такое как привод CD-ROM) и для просмотра/приема информации на соответствующем дисплее 88. В связи с этим контроллер 80 информации может обращаться к информации, сохраненной в запоминающих устройствах 76, 78, и сохранение (то есть запись) информации в запоминающем устройстве дополнительно контролируется под общим логическим управлением системы. При взаимодействии с контроллером 80 устройства запоминающие устройства 76, 78, таким образом, позволяют накапливать исторические записи измеренных данных, полученных от локальных датчиков 66-74, или от других источников измерения, например контроллера устройства.

Соединение запоминающих устройств 76, 78 с контроллером 80 устройства может быть выполнено через магистральную шину 89 или тому подобное с использованием области цифрового или аналогового сигнала и используя последовательный механизм мультиплексированной передачи информации или механизм параллельной передачи информации. Также можно использовать беспроводную технологию, такую как технологию передачи на радиочастоте (РЧ), для соединения запоминающих устройств 76, 78 с контроллером 80 устройства, как представлено функциональной антенной и блоком 90 РЧ.

Запоминающие устройства могут быть реализованы на основе любой соответствующей технологии энергонезависимого сохранения информации, включая технологии P-TAG, Datakey и RS-485 с многоадресным доступом. В одном конкретном варианте выполнения можно использовать запоминающие устройства 76, 78, и они могут быть воплощены независимо от датчиков. Архитектура запоминающих устройств может быть реализована с использованием соединений-удлинителей USB (УПШ, универсальная последовательная шина) и запоминающего устройства типа флэш для порта УПШ, который поддерживает быстродействующий последовательный интерфейс между картой памяти и контроллером устройства. Дистанционный доступ или доступ через интерфейс к запоминающему устройству, таким образом, может быть получен с использованием любой экологически целесообразной технологии (например, Ethernet), как известно специалистам в данной области техники.

В случае необходимости контроллер 80 устройства может быть дополнительно соединен через сеть с базой данных 92, причем доступ к этой базе данных может осуществляться через модемное соединение 94. База данных 92 может быть расположена либо в помещении заказчика и даже в пределах запоминающего устройства, размещенного в системном контроллере, или может быть расположена на удалении от данного места, например, у поставщика устройства. База данных 92 содержит список поставляемых устройств и их ассоциированные (и предпочтительно оптимизированные) параметры работы, к которым можно избирательно обращаться и загружать в контроллер 80 устройства локального устройства 10 инжекционного формования. База данных также может периодически обновляться рабочей информацией и может пополняться результатами измерений устройства 10 инжекционного формования, позволяя, таким образом, обеспечить автономный анализ условий работы устройства 10 инжекционного формования или его конкретных компонентов.

В одном варианте выполнения запоминающее устройство на микросхеме может просто включать в себя указатель сетевого адреса, что обеспечивает возможность соединения в режиме онлайн с базой данных параметров установки, которые устанавливают (путем загрузки в контроллер устройства) основание для работы устройства.

Запоминающие устройства 76, 78 в горячей половине 50 и в холодной половине 52 в предпочтительном варианте выполнения, таким образом, соединяют вместе. Аналогично, что касается вспомогательного оборудования, установленного за пределами формы, например робота 29 или устройств охлаждения после формования, такое вспомогательное оборудование, в случае необходимости, может быть соединено с запоминающими устройствами 76, 78 для получения сохраненной информации, относящейся к установкам компонентов или конфигурации устройства, включая моменты времени и местоположение/информацию положения рычага, для обеспечения возможности выемки конкретных деталей. Обычно независимый контроллер 96 робота принимает и интерпретирует принятую информацию из запоминающих устройств 76, 68 для управления работой вспомогательного оборудования. Конечно, контроллер 80 устройства может обеспечивать централизованное управление вспомогательным оборудованием при условии, что канал передачи данных (например, структура общей шины) соединяет запоминающие устройства 76, 78 с контроллером устройства и вспомогательным оборудованием, как будет понятно для специалиста в данной области техники адресатом. В этом отношении соединение TCP/IP (ПУП/МП, протокол управления передачей/межсетевой протокол) (или его эквиваленты) также, в связи с этим, может присутствовать между запоминающим устройством 76 и микропроцессором 102, хотя такое прямое и используемое в случае необходимости соединение не было представлено на фиг.2 с целью ясности представления.

В случае необходимости в другом варианте выполнения сливной желоб 54 включает в себя запоминающее устройство на микросхеме или РЧ метку, которая может быть соединена с контроллером 80 устройства; причем функция этого запоминающего устройства на микросхеме или РЧ метки будет описана соответственно.

Рассмотрим вкратце фиг.3, на которой множество датчиков 68-72 по отдельности соединены с интерфейсом 100 (сбора) данных, который обеспечивает канал передачи данных в запоминающее устройство 76. Доступ к запоминающему устройству управляется с использованием соответствующего контроллера, такого как микропроцессор 102, который соединен с датчиками через интерфейс 100 данных. Обычно доступ к микропроцессору 102 осуществляется через цифроаналоговый преобразователь 104 и в случае необходимости мультиплексор 106. Если микропроцессор установлен в распределенной системе управления, интерфейс 100 данных также предоставляет информацию, поступающую в контроллер 80 устройства.

Рассмотрим теперь функциональные операции различных предпочтительных конструктивных вариантов выполнения настоящего изобретения, при этом функциональное управление и установка системы по фиг.2 могут быть выполнены разными способами.

Во-первых, контроллер 80 управления может запрашивать непосредственный ввод определенной информации через свой ИЧМ 84. Например, в отношении установки формы в предпочтительном варианте выполнения на экране генерируют подсказку, которая просит ввести параметры детали, относящиеся к формуемой детали, которую следует изготовить.

Во-вторых, логическая схема управления в устройстве выполняет поиск и, если доступно, запрашивает информацию о форме, идентифицирующую конфигурацию системы и вспомогательные компоненты системы, например, форму, желоб выпуска и пакет. В этом контексте "информацию о форме" следует рассматривать как общее описание механизма, с помощью которого функциональные данные, относящиеся к компоненту, сохранены во встроенной в устройство микросхеме. В равной степени термин "о форме" относится к идентификационной метке, которая идентифицирует конкретную деталь, форму или устройство и которая используется контроллером устройства для индексации специально выделенного файла конфигурации в базе данных (локальной или удаленной относительно контроллера устройства), которая содержит множество файлов конфигурации, относящихся с разным деталям, формам и/или устройствам.

В-третьих, контроллер устройства отслеживает в режиме реального времени рабочие параметры устройства, принимая сигналы результатов измерений от датчиков, расположенных в стратегических местах. В конфигурации с обратной связью системный контроллер выполняет динамическую регулировку рабочих условия устройства.

Для улучшения установки формы в предпочтительном варианте выполнения настоящего изобретения выполняется запрос на ввод данных о различных физических параметрах требуемой формуемой детали. Более конкретно, учитывая конкретный вариант заготовки, алгоритм управления (в соответствии с предпочтительным вариантом выполнения настоящего изобретения) для ИЧМ подсказывает оператору устройства ввести результаты измерений веса и толщины в конкретных зонах заготовки. Измерение толщины, по меньшей мере, представляет собой измерение максимальной толщины. Что касается зон, можно использовать любое количество и любую гранулярность, но предпочтительно, чтобы измеренные значения веса и толщины были получены для области литника, области с резьбой или области горлышка и промежуточной области корпуса (обычно цилиндрической) между литником и горлышком. Эта информация может быть введена в форме таблицы или, в противном случае, непосредственно на представительном или упрощенном изображении заготовки, которое генерируется на дисплее 88, как показано на фиг.4.

В случае необходимости алгоритм управления для ИЧМ дополнительно запрашивает информацию, относящуюся к диаметру литника, через который расплав подают в полость, общей длины формуемой детали и других существенных размеров заготовки, например внешний диаметр резьбы. Кроме того, оператор устройства предпочтительно должен вводить параметры устройства, относящиеся к ограниченному процессу, включая диаметр камеры разлива и количество полостей в форме. Плотность полимерного материала также предпочтительно получают для заданной рабочей температуры и давления, хотя алгоритм управления в соответствии с настоящим изобретением может использовать усредненное значение плотности. Кроме того, предпочтительные рабочие критерии в отношении давления при литье могут