Муфтовое соединительное устройство для сцепок транспортных средств

Иллюстрации

Показать всеСцепка содержит два элемента (2, 3) с кольцеобразными фланцами (13) на концах. Элементы сцепки соединяются концами друг с другом муфтой, содержащей две арочные части (9), каждая из которых в отдельности имеет внутреннюю выемку (15), выполненную между двумя направленными внутрь выпуклостями (14), причем выемка ограничена дном и двумя противолежащими боковыми поверхностями, наклоненными под углом или являющимися коническими. Один из элементов сцепки в дополнение к первому фланцу (13), имеющему первую плечевую поверхность, имеет второй фланец (13'), который в осевом направлении отстоит от первого фланца и имеет наклоненную под углом вторую плечевую поверхность. Силы, которые передаются через две аналогично наклоненные боковые поверхности на арочных частях, распределены по обеим указанным плечевым поверхностям на элементе сцепки в осевой последовательности сил вблизи внешней стороны элемента. Обеспечивается легкое соединительное устройство. 2 н. и 7 з.п. ф-лы, 12 ил.

Реферат

Техническая область изобретения

Изобретение относится к муфтовому соединительному устройству, предназначенному для сцепок транспортных средств, содержащих два элемента, которые выполнены с кольцеобразными фланцами и могут соединяться друг с другом посредством муфты, содержащей по меньшей мере две стягиваемые друг с другом арочные части, каждая из которых в отдельности имеет внутреннюю выемку, выполненную между двумя направленными внутрь выпуклостями, причем выемка ограничена дном и двумя противолежащими передающими усилие боковыми поверхностями, которые наклонены под углом, чтобы, при радиальном стягивании арочных частей друг с другом, прижиматься к аналогично наклоненным поверхностями буртиков на фланцах элементов и, вследствие этого, благодаря расклиниванию передавать им осевые составляющие сил с целью плотного сжатия концов элементов друг с другом.

Предпосылки изобретения

Сцепки, имеющие муфтовые соединительные устройства того типа, о котором говорилось выше, используются, прежде всего, для соединения рельсовых транспортных средств различных типов, например пассажирских или товарных вагонов и/или локомотивов в железнодорожных составах. Если говорить более определенно, то каждый конец отдельного вагона соединяется со сцепкой, которая может быть соединена с совместимой с ней сцепкой близлежащего вагона в железнодорожном составе. В современной железнодорожной технологии используются только автоматические или полупостоянные централизованные сцепки, в которых требуемая демпфирующая функция между вагонами объединена, т.е. вагоны не имеют отдельных неактивных блоков. В одном отношении сцепки можно разделить на два основных типа, а именно более простой тип, в котором в качестве соединительных элементов используются крюки, и более сложный тип, в котором используются более сложные замки.

Общим для всех типов современных сцепок является то, что они производятся в виде специально выполненной модульной конструкции таким образом, что сцепки, для удовлетворения различных индивидуальных потребностей и пожеланий покупателей, собираются из ряда элементов стандартного типа, а также специальных конструкций, с получением готовых сцепок, имеющих изменяющиеся в широких пределах свойства, касающиеся, например, их прочности, длины, способности передавать усилия (растяжения и сжатия, соответственно), способности поглощать удары, способности поглощать грохот, цены, удобства обслуживания, возможностей ремонта и т.д. Необходимость в специально приспособленном производстве становится понятной в свете того факта, что только несколько участников обслуживают весь мировой рынок сцепок, а железнодорожное движение в разных странах мира регулируется отличающимися национальными правилами и инструкциями, касающимися, например, безопасности, скорости, комфорта путешествий, надежности соблюдения расписания, топографии местности и т.д. Поэтому элементы, которые находятся в сцепках, отличаются по количеству и по природе. Так, кроме головки межвагонного соединения, в централизованные сцепки могут, например, быть включены, согласно индивидуальному перечню требований от покупателя, поглотители ударов, или пассивные блоки, удлинительные или разделительные втулки, определяющие длину, поглощающие удары деформирующиеся трубки, ведущие анкеры, вращающиеся кронштейны и т.п.

Уровень техники

Чтобы надежно соединять элементы, о которых идет речь, друг с другом, уже давно используются муфтовые соединительные устройства того типа, о котором говорилось во введении. Муфтовые соединительные устройства также можно найти на границе раздела между двумя совместно работающими сцепками, а именно, когда они относятся к полупостоянному типу. Однако известные муфтовые соединительные устройства для сцепок рельсовых транспортных средств имеют досадные недостатки. Один такой недостаток состоит в том, что муфты имеют значительный вес и громоздки. Это вызвано тем, что каждая из двух арочных частей или половин, которые вместе образуют охватывающую муфту, должна быть выполнена с двумя очень жесткими выпуклыми частями для того, чтобы сопротивляться и выдерживать, соответственно, растягивающие и сжимающие напряжения, которые попеременно возникают в связи с различными ситуациями при движении, например, ускорении, тряске, торможении и т.д., и периодически передавать значительные динамические усилия к концевым фланцам элементов (и от них) при сложном и изменяющемся взаимодействии сил. Поэтому известные муфты имеют ширину около 120 мм и вес около 12 кг (6 кг на одну арочную часть), отдельно взятая внутренняя выпуклость имеет ширину, составляющую приблизительно 30% от указанной общей ширины. Кроме того, концевые фланцы, которые, благодаря расклинивающему действию, попарно зажаты между двумя внутренними выпуклостями муфты, являются сравнительно большими, прежде всего, в отношении их толщины (т.е. радиального размера, на который они выступают из цилиндрических огибающих поверхностей элементов). Однако, несмотря на то, что муфта и ее выпуклости, так же, как концевые фланцы на соединенных элементах, взаимодействующих с ними, являются жесткими и поглощающими вес, способность соединения передавать динамические усилия в последовательности сил от одного элемента к другому не является оптимальной. Так, передача усилия между отдельным элементом и муфтой происходит через единственную поверхность раздела в виде двух скошенных или конических контактных поверхностей, которые прижаты друг к другу. Эти контактные поверхности имеют небольшую площадь и расположены довольно далеко от центра соединительной муфты, если смотреть в радиальном направлении. Поэтому силовые линии, которые постоянно действуют в осевом направлении взад и вперед в соответствующих элементах, превращаются в кривые довольно большой крутизны, проходящие через соединительную муфту.

Особенно неприятным следствием конструктивно жестких вариантов муфтовых соединительных устройств является то, что они настолько тяжеловесны, что каждый лишний килограмм веса уменьшает, соответственно, полезную нагрузочную способность транспортных средств. Так как каждая сцепка может включать несколько муфтовых соединительных устройств, а каждый вагон в поезде требует двух сцепок, то уменьшение полезной нагрузки в целом может стать значительным.

Цели и особенности изобретения

Данное изобретение направлено на преодоление упомянутых выше недостатков известных муфтовых соединительных устройств для сцепок транспортных средств и на создание усовершенствованного муфтового соединительного устройства. Поэтому, основная цель изобретения состоит в том, чтобы создать муфтовое соединительное устройство, которое является легким и выполнено так, что передает возникающие динамические усилия в соответствующей последовательности сил от одного элемента к другому. Кроме того, целью является создание возможностей, если это требуется, увеличения активной площади контактных поверхностей, через которые происходит передача силы, с дальнейшей целью повышения прочности и надежности муфтового соединительного устройства. Особым аспектом изобретения является создание муфтового соединительного устройства., которое универсальным образом обеспечивает соединение не только элементов, имеющих один и тот же тип соединительных фланцев, но также элементов, имеющих концевые фланцы разных типов. Также целью является создание муфтового соединительного устройства, с которым легко обращаться при ремонте и обслуживании.

Согласно данному изобретению, по меньшей мере главная цель достигается с помощью признаков, которые приведены в отличительной части п.1 формулы изобретения. Предпочтительные варианты предлагаемого муфтового соединительного устройства приведены в зависимых пунктах формулы изобретения.

Краткое описание прилагаемых чертежей

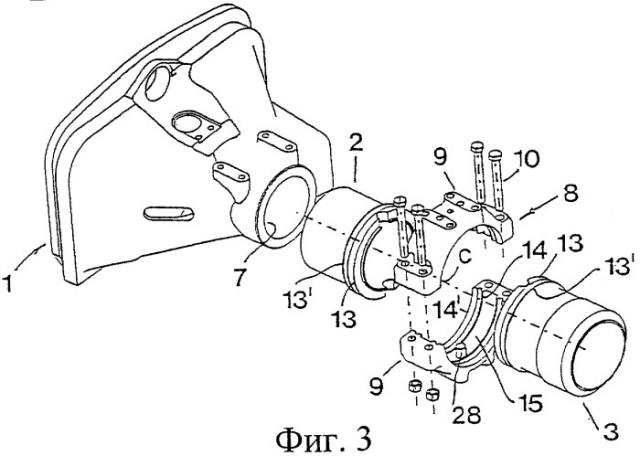

Фиг.1 является аксонометрическим видом под углом спереди разобранной сцепки, снабженной муфтовым соединительным устройством, выполненным согласно данному изобретению;

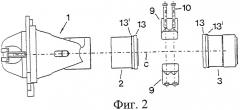

фиг.2 является видом сбоку той же разобранной сцепки;

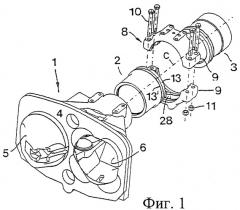

фиг.3 является аксонометрическим видом разобранной сцепки сзади под углом;

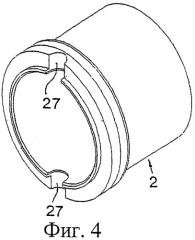

фиг.4 является аксонометрическим видом отдельного элемента, конкретнее, элемента в виде удлинительной трубки, входящей в состав муфтового соединительного устройства;

фиг.5 является продольным сечением трубки, показанной фиг.4;

фиг.6 является увеличенным подробным сечением В, показанным на фиг.5;

фиг.7 является видом спереди арочной части, которая образует одну из половин муфты, входящих в состав муфтового соединительного устройства;

фиг.8 является аксонометрическим видом арочной части, показанной на фиг.7;

фиг.9 является увеличенным сечением по А-А арочной части, показанной фиг.7;

фиг.10 является схематическим продольным сечением альтернативного муфтового соединительного устройства;

фиг.11 является аналогичным сечением третьего альтернативного варианта муфтового соединительного устройства;

фиг.12 является схематическим сечением муфтового соединительного устройства, известного из уровня техники.

Подробное описание предпочтительных вариантов изобретения

На фиг.1-3 показана отдельная сцепка, которая содержит переднюю головку 1, выполненную в виде кожуха, а также две детали 2, 3, которые в собранной муфте соединены друг с другом и с головкой 1. В рассматриваемом примере сцепка представляет собой автосцепку, головка которой на передней стороне 4 имеет выступ 5 и гнездо 6, в кожух встроен храповой механизм, который обеспечивает соединение сцепки с совместимой сцепкой на соседнем вагоне, если говорить более точно, путем введения выступа 5 в соответствующее гнездо 6 в другой сцепке (и наоборот). В задней стороне головки 1 выполнено круглое отверстие 7, к которому может быть присоединен и прикреплен элемент 2. В данном примере элемент 2 состоит из распорной или удлинительной трубки, основная функция которой заключается в том, чтобы окончательно задать общую длину собранной сцепки. Трубка 2 обладает симметрией вращения, точнее имеет в целом цилиндрическую форму, и концентрична относительно центральной оси С сцепки. Фиксация трубки 2 по отношению к головке 1 может быть выполнена различными способами. Однако, предпочтительной является сварка (при которой стык между головкой и трубкой становится в целом постоянным, т.е. неразъемным). Второй элемент 3 также состоит из трубки, например, поглощающей энергию трубки, назначение которой - воспринимать импульсные или ударные усилия, возникающие при возможных столкновениях. В собранной сцепке трубки 2 и 3 соединены друг с другом с возможностью разъединения, если говорить конкретнее, посредством муфты, в целом обозначенной позицией 8. Эта муфта обычно состоит из двух арочных частей 9, которые могут быть соединены друг с другом болтовым соединением, которое в данном примере включает четыре болта 10 вместе с соответствующими гайками 11.

Перед дальнейшим описанием изобретения обратимся к фиг.12, где показано муфтовое соединительное устройство, известное из уровня техники. В этом случае муфта включает две арочные части 9, посредством которых две обращенные друг к другу кольцеобразные концевые поверхности 12, расположенные на двух трубках 2, 3, могут быть плотно прижаты друг к другу. С этой целью арочные части взаимодействуют с кольцеобразными концевыми фланцами 13 на соответствующей трубке. Из арочной части 9, имеющей в целом полуцилиндрическую форму, выступают внутрь две выпуклости 14, между которыми находится выемка или зенковка 15, которая ограничена полуцилиндрической донной поверхностью 16 и двумя противолежащими боковыми поверхностями 17, передающими усилие и имеющими в целом коническую форму. Как видно из поперечного сечения, выемка 15 имеет по существу U-образную форму, причем две боковые поверхности 17 образуют с донной поверхностью 16 тупой угол. Тупой угол может быть в пределах 100-110°. Аналогичным образом, два концевых фланца 13 выполнены с наклонными или коническими поверхностями 18 ниже указанных поверхностей буртиков. Угол между поверхностями 18 буртиков и центральной осью С по существу равен углу между боковыми поверхностями 17 и центральной осью. Внешний диаметр концевых фланцев 13 несколько меньше внутреннего диаметра донной поверхности 16, так что при стягивании арочных частей между внешней стороной фланцев и внутренней стороной выемки образуется зазор, составляющий по меньшей мере несколько миллиметров. Аналогичным образом, внутренний диаметр выпуклостей 14 несколько превышает внешний диаметр на охватывающих поверхностях 19 трубок 2, 3, так что между внутренней частью выпуклостей и граничными поверхностями трубок образуется зазор. Другими словами, поверхностный контакт между муфтой и трубками существует только на границах раздела между передающими усилие коническими поверхностями 17, 18.

Снаружи две арочные части ограничены полуцилиндрической внешней граничной поверхностью 20, а также двумя кольцеобразными концевыми поверхностями 21.

На фиг.12 невооруженным глазом видно, что две обращенные внутрь выпуклости 14 являются массивными, поскольку их ширина (рассматриваемая в поперечном сечении) занимает большую часть общей ширины арочной части между концевыми поверхностями 21. Если говорить более точно, то ширина отдельной выпуклости занимает приблизительно 30% общей ширины. Как было отмечено ранее, общая ширина арочной части может достигать 120 мм, откуда следует, что ширина отдельной выпуклости достигает приблизительно 36 мм.

Обратимся теперь к фиг.4-9, на которых подробно показано муфтовое соединительное устройство, выполненное согласно данному изобретению. Более конкретно, на фиг.4-6 показана конструкция фланца на удлинительной трубке 2 (вторая трубка 3 имеет аналогичную конструкцию фланца и поэтому не показана отдельно), а на фиг.7-9 показано геометрическое исполнение одной из арочных частей 9, которая вместе с подобной ей арочной частью образует целую муфту.

В соответствии с изобретением трубка 2 выполнена с по меньшей мере двумя разнесенными в осевом направлении фланцами 13, 13', каждый из которых в отдельности имеет наклоненные под углом поверхности 18, 18' буртиков. Как видно из фиг.9, арочная часть 9 выполнена аналогичным образом, с двумя парами разнесенных в осевом направлении выпуклостей 14, 14', каждая из которых в отдельности выступает меньше, чем единственная выпуклость 14, которая является отличительной чертой известного муфтового соединительного устройства, выполненного согласно фиг.12, и каждая из которых в отдельности имеет наклоненные под углом или конические боковые поверхности 17, 17'. Пары конических контактных поверхностей являются взаимно-параллельными и наклонены под углом α по отношению к обозначенной буквой P плоскости, которая проходит перпендикулярно к центральной оси С. В данном примере этот угол α достигает 15°, т.е. угол конусности поверхности составляет 150° (2×75°). Указанный угол конусности может изменяться, но должен быть в пределах 140-160°. Как видно из фиг.6, конические поверхности 18, 18', служащие в качестве контактных поверхностей на фланцах 13, 13', также являются взаимно-параллельными и наклонены под тем же углом α, что и конические поверхности 17, 17'.

Между двумя фланцами 13, 13' имеется проходящая по окружности канавка 22, которая ограничена контактной поверхностью 18, а также поверхностью 22' первого промежутка, которая проходит под острым углом (3 к поверхности 18. В данном примере угол β составляет 68°. Аналогичным образом, между выпуклостями 14, 14' имеется канавка 24, которая ограничена конической поверхностью 17', а также поверхностью 23 второго промежутка, с которой поверхность 17' образует угол λ, величина которого меньше величины угла β и который в данном примере составляет 65,5°. Указанная угловая разность (68-65,5=2,5°) означает, что поверхности 22', 23 отстоят друг от друга и образуют зазор, когда арочные части 9 прижаты друг к другу и окружают фланцевые пары на соответствующей трубке. Кроме того, были приняты меры, чтобы две цилиндрические тыльные поверхности 25 на фланцах 13, 13' не касались дна, соответственно, в канавке 24 и выемке 15 в муфте. Так, две тыльные поверхности 25 имеют внешний диаметр D1, величина которого меньше, соответственно, внутренних диаметров D2 и D3 в арочной части. В конкретном варианте D1 составляет 150 мм, а D2=155 мм и D3=152,7 мм. Кроме того, в данном примере диаметр D4 канавки 22 равен 140 мм, в то время как внутренний диаметр D5 выпуклостей 14, 14' составляет 143 мм. При такой геометрии гарантируется, что контакт между муфтой и фланцами трубок компонентов происходит только по коническим контактным поверхностям 17, 17', 18, 18'.

Две трубки 2, 3 выполнены известным методом с одним или несколькими полуцилиндрическим вырезами 27, которые сопрягаются с одним или несколькими выступами 28 (см. фиг.3) на внутренней поверхности муфты. В данном примере каждая арочная часть 9 имеет такой выступ 28, а трубки 2, 3 имеют два диаметрально противолежащих выреза 27. Когда муфта стянута и окружает пары фланцев, выступы 28 обеспечивают жесткое соединение между трубками. Выступ 28 установлен в расположенном в середине арочной части 9 отверстии 29 (см. фиг.9), с которым соединяется зенковка 30, через которую может отводиться вода, если рассматриваемая арочная часть образует нижнюю часть в собранной муфте 8.

Благодаря тому, что силы могут передаваться между муфтой 8 и отдельной трубкой 2, 3 через две разнесенные в осевом направлении контактные поверхности, а не через одну такую поверхность, фланцы трубок и внутренние выпуклости муфты могут быть выполнены менее выступающими, чем, соответственно, фланцы и выпуклости в муфтовых соединительных устройствах известных сцепок без уменьшения полной поверхности, передающей усилие. Напротив, полная контактная поверхность, передающая усилие, может даже быть увеличена, несмотря на то, что размер радиуса фланцев и выпуклостей уменьшен. Это уменьшение размера радиуса фланцев и выпуклостей означает, что внешние окружности контактных поверхностей расположены ближе к центральной оси С сцепки, что, в свою очередь, означает, что последовательность сил или силовых линий между цилиндрическими стенками трубок и муфтой будет возникать в проходах, расположенных на минимальном расстоянии от центральной оси С, т.е. значительно ближе к граничным поверхностям или цилиндрическим стенкам трубок, чем в известных муфтовых соединительных устройствах, выполненных согласно фиг.12. Кроме того, передача усилий распределяется на ряд разделенных в осевом направлении мест контакта в виде пар конических поверхностей 17, 18; 17', 18', прижатых друг к другу. В результате эти факторы совместно приводят к тому, что количество материала в двух арочных частях муфты может быть существенно уменьшено. На фиг.7-9 показан вариант муфты, который, с точки зрения эксплуатационных качеств, даже превосходит известный вариант, выполненный согласно фиг.12, и который может, соответственно, быть выполнен с шириной В (расстоянием между концевыми поверхностями 21) только 75 мм (по сравнению со 120 мм в известном варианте). Уменьшение количества материала, достигнутое таким путем, уменьшает общий вес муфты приблизительно до 6,5 кг (3,25 кг на одну арочную часть), что можно сравнить с 12 кг для аналога, известного из уровня техники.

Описанное муфтовое соединительное устройство может на практике использоваться не только для соединения отдельных элементов в одной и той же сцепке, но также для соединения двух различных сцепок полупостоянного типа. Независимо от варианта использования подразумевается, что в описанном выше муфтовом соединительном устройстве каждая из двух частей, которые нужно соединить, имеет пары фланцев, которые подходят или соответствуют двум парам внутренних выпуклостей в муфте. По меньшей мере во время периода введения это могло бы привести к возникновению проблем, например, когда железнодорожный вагон, имеющий сцепку, выполненную согласно изобретению, должен быть соединен с вагоном, имеющим сцепку более старого типа, или, если, с целью образования сцепки, элемент, существующий в железнодорожном составе, должен быть соединен с новым элементом, выполненным в соответствии с данным изобретением. Чтобы решить эту проблему, по меньшей мере во время переходного периода, предусматриваются два альтернативных варианта, которые схематически представлены на фиг.10 и 11.

Так, на фиг.10 показан вариант, согласно которому арочные части 9 муфты имеют единственную выпуклость 14, предназначенную для совместной работы с единственным фланцем на части 2 (например, существующий, имеющийся элемент или соединительное устройство старого типа), а также пару выполненных в соответствии с изобретением выпуклостей 14, 14', предназначенных для совместной работы с соответствующим числом фланцев 13, 13' на части 3. Таким образом, передача усилий между частью 2 и муфтой будет осуществляться через единственную контактную поверхность, в то время как передача усилий между муфтой и частью 3 осуществляется через двойные контактные поверхности.

На фиг.11 показано также как изобретение может быть реализовано посредством специальной распорной детали 31 в сочетании с муфтой старого типа. В этом случае пара выпуклостей 14, 14', которые непосредственно взаимодействуют с парой фланцев 13, 13', выполнена на внутренней стороне распорной детали 31, в то время как ее внешняя сторона выполнена с единственной контактной поверхностью, которая наклонена или является конической и приспособлена для совместной работы с одной наклоненной под углом контактной поверхностью 17 на внутренней поверхности муфты.

Возможные модификации изобретения

Изобретение не ограничено только вариантами, описанными выше и показанными на чертежах. Так, например, можно выполнить отдельный элемент с более чем двумя разнесенными в осевом направлении соединительными фланцами и выполнить арочные части муфты с соответствующим числом внутренних разделенных в осевом направлении выпуклостей. В связи с этим следует также подчеркнуть, что муфта может быть составлена из более чем двух арочных частей, хотя число 2 является предпочтительным.

1. Муфтовое соединительное устройство для сцепки транспортного средства, содержащей два элемента (2, 3), которые выполнены с кольцеобразными фланцами (13) на концах и могут соединяться концами друг с другом посредством муфты, содержащей две арочные части (9), которые могут стягиваться друг с другом и каждая из которых в отдельности имеет внутреннюю выемку (15), выполненную между двумя направленными внутрь выпуклостями (14), причем выемка ограничена дном (16) и двумя противолежащими передающими усилие боковыми поверхностями (17), наклоненными под углом или являющимися коническими, чтобы, при радиальном стягивании арочных частей друг с другом, прижиматься к аналогично наклоненным или коническим плечевым поверхностям (18) на указанных фланцах (13) и, вследствие этого, благодаря расклиниванию, передавать им осевые составляющие сил с целью плотного сжатия концов элементов (2, 3) сцепки друг с другом, отличающееся тем, что по меньшей мере один из элементов (2, 3) сцепки в дополнение к первому фланцу (13), имеющему первую плечевую поверхность (18), имеет второй фланец (13'), который в осевом направлении отстоит от первого фланца и имеет наклоненную под углом вторую плечевую поверхность (18'), причем силы, которые прямо или косвенно передаются через две аналогично наклоненные боковые поверхности (17, 17') на арочных частях (9), распределены по обеим указанным плечевым поверхностям (18, 18') на элементе сцепки в осевой последовательности сил вблизи внешней стороны элемента сцепки.

2. Муфтовое соединительное устройство по п.1, отличающееся тем, что имеется выступ (28), выступающий из внутренней выемки и сопряженный с полуцилиндрическим вырезом (27), выполненным на конце каждого элемента (2, 3) сцепки.

3. Муфтовое соединительное устройство по п.1 или 2, отличающееся тем, что две передающие усилие боковые поверхности (17, 17') выполнены непосредственно в двух арочных частях (9), конкретнее, на первой и второй разнесенных в осевом направлении выпуклостях (14, 14').

4. Муфтовое соединительное устройство по п.3, отличающееся тем, что каждый из двух элементов (2, 3) сцепки имеет пару фланцев (13, 13') с соответствующими плечевыми поверхностями (18, 18'), а арочные части (9) на противоположных концах имеют пары, состоящие из первой и второй выпуклостей (14, 14'), имеющих боковые поверхности (17, 17'), выполненные с возможностью взаимодействия с указанными парами плечевых поверхностей (18, 18') на фланцах (13, 13').

5. Муфтовое соединительное устройство по п.4, отличающееся тем, что два фланца (13, 13') в паре фланцев расположены в непосредственной близости друг от друга и разделены канавкой (22) с V-образной формой поперечного сечения.

6. Муфтовое соединительное устройство по п.4 или 5, отличающееся тем, что плечевые поверхности фланцев являются коническими и наклонены под одним и тем же углом (α) в пределах 10-20° по отношению к радиальной плоскости, перпендикулярной к геометрической центральной оси (С), проходящей через элемент сцепки.

7. Муфтовое соединительное устройство для сцепки транспортного средства, содержащей два элемента (2, 3), которые выполнены с кольцеобразными фланцами (13) на концах и могут соединяться концами друг с другом посредством муфты, содержащей две арочные части (9), которые могут стягиваться друг с другом и каждая из которых в отдельности имеет внутреннюю выемку (15), выполненную между двумя направленными внутрь выпуклостями (14), причем выемка ограничена дном (16) и двумя противолежащими передающими усилие боковыми поверхностями (17), наклоненными под углом или являющимися коническими, чтобы, при радиальном стягивании арочных частей друг с другом, прижиматься к аналогично наклоненным или коническим плечевым поверхностям (18) на указанных фланцах (13) и, вследствие этого, благодаря расклиниванию, передавать им осевые составляющие сил с целью плотного сжатия концов элементов (2, 3) сцепки друг с другом, причем по меньшей мере один из элементов (2, 3) сцепки в дополнение к первому фланцу (13), имеющему первую плечевую поверхность (18), имеет второй фланец (13'), который в осевом направлении отстоит от первого фланца и имеет наклоненную под углом вторую плечевую поверхность (18'), причем силы, которые прямо или косвенно передаются через две аналогично наклоненные боковые поверхности (17, 17') на арочных частях (9), распределены по обеим указанным плечевым поверхностям (18, 18') на элементе сцепки в осевой последовательности сил вблизи внешней стороны элемента, отличающееся тем, что две передающие усилие боковые поверхности (17, 17') выполнены на внутренней стороне арочной распорной детали (31), на внешней стороне которой выполнена одна внешняя наклоненная под углом плечевая поверхность, выполненная с возможностью взаимодействия с единственной внутренней боковой поверхностью (17) на арочных частях (9).

8. Муфтовое соединительное устройство по п.7, отличающееся тем, что два фланца (13, 13') в паре фланцев расположены в непосредственной близости друг от друга и разделены канавкой (22) с V-образной формой поперечного сечения.

9. Муфтовое соединительное устройство по п.7 или 8, отличающееся тем, что плечевые поверхности фланцев являются коническими и наклонены под одним и тем же углом (α) в пределах 10-20° по отношению к радиальной плоскости, перпендикулярной к геометрической центральной оси (С), проходящей через элемент сцепки.