Устройство для разделения потока сыпучего или порошкообразного материала на субпотоки

Иллюстрации

Показать всеИзобретение относится к устройствам для разделения потока сыпучего или порошкообразного материала по меньшей мере на два субпотока. Устройство содержит корпус, по существу, с вертикальным впускным каналом и по меньшей мере с двумя выпускными каналами, выпускающими материал из отдельных отверстий и разделенными разделительными стенками, проходящими радиально относительно центральной линии впускного канала, и ротор, который расположен в непосредственном продолжении впускного канала, с осью вращения, совпадающей с центральной линией впускного канала. Ротор имеет радиально расположенную трубчатую секцию для направления потока падающего материала радиально наружу в свободное пространство над выпускными каналами. Каждая из разделительных стенок установлена с возможностью поворота вокруг своей отдельной радиальной оси. Изобретение позволяет обеспечить свободно изменяемое соотношение между произвольным числом выпускных потоков. 3 з.п. ф-лы, 2 ил.

Реферат

Данное изобретение относится к устройству для разделения потока сыпучего или порошкообразного материала по меньшей мере на два субпотока, содержащему корпус по существу с вертикальным впускным каналом и по меньшей мере с двумя выпускными каналами, выпускающими материал из отдельных отверстий и разделенными разделительными стенками, проходящими радиально по отношению к центральной линии впускного канала, и ротор, который расположен в непосредственном продолжении впускного канала, с осью вращения, совпадающей с центральной линией впускного канала, и имеет радиально сформированную поверхность для направления потока падающего материала радиально наружу в свободное пространство над выпускными каналами.

Устройство указанного типа известно из DE 29500305 U1. Это известное устройство предназначено для разделения потока материала на несколько субпотоков в соответствии с предварительно заданным коэффициентом распределения. Устройство может содержать радиальные разделительные стенки, причем расстояние между этими разделительными стенками по окружности является главным фактором, определяющим этот заданный коэффициент распределения. Недостаток этого известного устройства состоит в том, что коэффициент распределения между субпотоками нельзя изменять на непрерывной основе непосредственно во время работы, что, как минимум, требует временной остановки работы. Например, с точки зрения процесса оптимизации было бы желательным создание такого средства, которое позволяет обеспечить непрерывное изменение коэффициента распределения.

Целью данного изобретения является создание устройства для разделения потока материала на несколько субпотоков, в котором устранен вышеуказанный недостаток.

Согласно данному изобретению это достигается посредством устройства упомянутого во введении типа, отличающегося тем, что радиальные разделительные стенки выполнены с возможностью регулировки в направлении вдоль окружности.

Результатом является свободно изменяющееся соотношение между произвольным числом субпотоков.

Разделительные стенки можно формировать любым подходящим образом. В одном варианте они могут быть выполнены в виде конька крыши, с наклонными поверхностями, спускающимися к отдельным выпускным каналам и смещаемыми в направлении вдоль окружности.

Однако предпочтительней, чтобы разделительные стенки изготовлялись из пластин, каждая из которых установлена с возможностью поворота вокруг своей отдельной радиальной оси. В этом варианте каждая из пластин может быть установлена с возможностью поворота на своей нижней боковой кромке так, что каждая пластина обращена вверх, в свободное пространство над выпускными каналами, и может смещаться в поперечном направлении посредством углового поворота пластины. Поэтому одна кромка свободного конца каждой из пластин будет являться режущей кромкой каждой из разделительных стенок, а расстояние между режущими кромками благодаря угловому повороту пластин будет основным фактором, определяющим коэффициент распределения между субпотоками.

В предпочтительном варианте указанная кромка свободного конца или режущая кромка каждой из пластин имеет такую форму, что фактически проходит через точку, где оси вращения пластин пересекают ось вращения ротора. Поэтому две смежные пластины могут быть отрегулированы по углу так, что их режущие кромки прилегают друг к другу, вызывая полное отключение нижележащего выпускного канала. Кроме того, в этом варианте режущие кромки, если смотреть сверху, пересекают поток материала под одним и тем же углом, независимо от того, как далеко материал выбрасывается в свободное пространство ротором.

Изобретение далее описано более подробно со ссылкой на схематические чертежи, на которых:

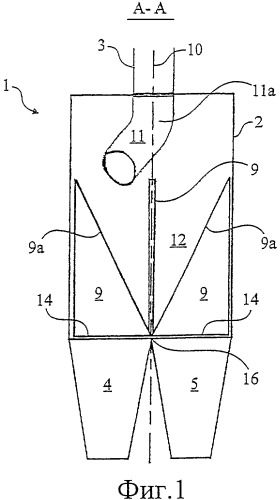

фиг.1 показывает частично в сечении вид сбоку предпочтительного варианта устройства по данному изобретению;

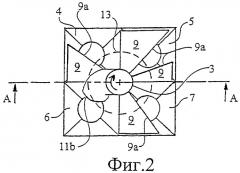

фиг.2 показывает сверху представленное на фиг.1 устройство.

На фиг.1 и 2 показан предпочтительный вариант устройства 1 по данному изобретению. Устройство 1 содержит корпус 2 с впускным каналом 3 и четырьмя выпускными каналами 4, 5, 6 и 7, выпускающими материал из отдельных отверстий и разделенными разделительными стенками 9, проходящими радиально относительно центральной линии 10 впускного канала. Устройство 1 также содержит ротор 11, который размещен в непосредственном продолжении впускного канала 3, причем его ось вращения совпадает с центральной линией впускного канала. Ротор 11 содержит радиально расположенную трубчатую секцию 11а, которая во время работы устройства направляет падающий поток материала радиально наружу в свободное пространство 12 над выпускными каналами. Ротор 11 содержит также наиболее удаленную от центра трубчатую секцию 11b, которая, если смотреть в направлении вращения ротора, обращена назад частично по касательной. Следовательно, ротор 11 вращается только силой импульса, полученного от падающего материала. Как показано штриховой окружностью 13 на фиг.2, материал выбрасывается в свободное пространство 12 вдоль круговой траектории, радиус которой зависит от скорости вращения ротора и, следовательно, в показанном варианте, от объемного расхода через трубу. В альтернативном случае ротор 11 может приводиться в движение двигателем, не показанным здесь.

Чтобы разделить поток материала, покидающий ротор 11, на четыре субпотока с взаимно переменным соотношением объемов, радиальные разделительные стенки 9 выполнены из пластин, каждая из которых может поворачиваться вокруг своей отдельной радиальной оси 14, являясь вследствие этого регулируемой в направлении по окружности. Как видно из чертежа, пластины 9 установлены с возможностью поворота на своих нижних боковых кромках так, что пластины 9 обращены вверх, в свободное пространство 12 над выпускными каналами, и могут смещаться в поперечном направлении путем углового поворота пластин 9. Следовательно, один свободный конец каждой из пластин 9 создает режущую кромку 9а разделительных стенок, причем благодаря угловому повороту пластин расстояние между режущими кромками является главным фактором, определяющим коэффициент распределения между субпотоками.

В показанном варианте кромка свободного конца или режущая кромка 9а каждой из пластин 9 имеет такую форму, что фактически проходит через точку 16, где оси вращения пластин 9 пересекают ось 10 вращения ротора. Следовательно, две смежные пластины 9 могут быть повернуты под углом так, чтобы их режущие кромки 9а прилегали друг к другу, совершенно закрывая таким образом лежащий ниже выпускной канал. Кроме того, в этом варианте режущие кромки пересекают поток материала в одном и том же наблюдаемом сверху угловом интервале, независимо от того, как далеко материал выбрасывается в свободное пространство ротором.

Угловой поворот пластин 9 может в простом варианте быть выполнен вручную посредством не показанной здесь ручки, прикрепленной к осям 14, но может также выполняться автоматически посредством не показанных здесь средств дистанционного управления.

В показанном варианте корпус 2 имеет, по существу, квадратное поперечное сечение. Изобретение не ограничивается этим вариантом, и поэтому корпус 2 может принимать любую подходящую форму, например круглую, многоугольную и т.д.

В реальной практике точная конфигурация устройства будет зависеть от конкретных требований, которые предъявляются к разделению потока материала. Эти требования будут обычно относиться к числу субпотоков, на которые необходимо разделять материал, коэффициенту распределения между потоками и интервалам, в которых должно быть возможным регулирование индивидуальных потоков.

Устройство, показанное на чертеже, в целом содержит четыре выпускных канала, которые разделены четырьмя регулируемыми пластинами 9. Когда все пластины 9 находятся в вертикальном положении, как показано на фиг.1, поток материала разделяется на четыре субпотока, каждый из которых составляет 25% общего потока. На фиг.2 все пластины 9 показаны в положении, в котором они повернуты от вертикального положения на некоторый угол. В показанном варианте один субпоток может быть уменьшен до 0% изменением углового положения двух пластин 9, создающих преграду перед соответствующим выпускным каналом, проходящую поперек этого выпускного канала, перекрывая таким образом полностью канал для пролета через него материала, так что материал будет направляться в два смежных выпускных канала. Подобным же образом отдельный поток может быть увеличен до 50% изменением углового положения двух пластин 9, создающих преграду перед соответствующим выпускным каналом поперек двух смежных выпускных каналов, благодаря чему эти каналы частично перекрываются для прохождения материала, так что вместо этого материал отклоняется в указанный выпускной канал.

В некоторых случаях желательно разделить поток материала на три субпотока, чтобы было можно регулировать один поток в пределах 0-100% и два других потока в пределах 0-50%. В этом случае два выпускных канала можно свести с образованием одного отдельного канала. Например, это может быть выполнено при использовании показанного на чертеже устройства, где диагонально противолежащие выпускные каналы, такие как, например, выпускные каналы 4 и 6, сведены в один отдельный канал.

1. Устройство (1) для разделения потока сыпучего или порошкообразного материала по меньшей мере на два субпотока, содержащее корпус (2), по существу, с вертикальным впускным каналом (3) и по меньшей мере с двумя выпускными каналами (4, 5, 6, 7), выпускающими материал из отдельных отверстий и разделенными разделительными стенками (9), проходящими радиально относительно центральной линии впускного канала (3), и ротор (11), который расположен в непосредственном продолжении впускного канала (3), с осью вращения, совпадающей с центральной линией (10) впускного канала, причем ротор (11) имеет радиально расположенную трубчатую секцию (11а) для направления потока падающего материала радиально наружу в свободное пространство (12) над выпускными каналами, отличающееся тем, что каждая из разделительных стенок (9) установлена с возможностью поворота вокруг своей отдельной радиальной оси (14).

2. Устройство (1) по п.1, отличающееся тем, что разделительные стенки (9) выполнены из пластин.

3. Устройство (1) по п.2, отличающееся тем, что каждая из пластин (9) установлена с возможностью поворота на своей нижней боковой кромке так, что каждая пластина (9) направлена вверх, в свободное пространство (12) над выпускными каналами, и может смещаться посредством углового поворота пластины.

4. Устройство (1) по п.2, отличающееся тем, что кромка свободного конца каждой из пластин, создающая режущую кромку (9а), имеет такую конфигурацию, что она фактически проходит через точку (16), в которой оси (14) вращения пластин (9) пересекают ось (10) вращения ротора.