Способ получения бемитного порошкового материала

Иллюстрации

Показать всеИзобретение относится к способу получения бемитного порошкового материала. Способ включает следующие операции: использование предшественника бемита и бемитовой затравки в суспензии, в которой весовое отношение предшественника бемита к бемитовой затравке составляет не меньше, чем 60:40, и термообработку суспензии при температуре выше 120°С для превращения предшественника бемита в бемитный порошковый материал, содержащий частицы преимущественно пластинчатой формы, имеющие коэффициент формы не меньше, чем 3:1, и вторичиный коэффициент формы не меньше, чем 3:1. Данное изобретение позволяет создать материал, который может быть использован в качестве абразива, наполнителя в продуктах со специальным покрытием и в различных полимерных продуктах. 11 з.п. ф-лы, 4 ил.

Реферат

Область техники

Настоящее изобретение в общем имеет отношение к созданию порошкового бемитного материала и способов его получения. Более конкретно, настоящее изобретение имеет отношение к получению затравленного (полученного за счет введения затравки) порошкового бемитного материала, имеющего желательные морфологические свойства.

Уровень техники

Порошковый бемитный материал находит особое применение в качестве желательного исходного материала для получения содержащих алюминий продуктов, например глиноземных абразивных гранул, имеющих высокие рабочие характеристики. В этом контексте следует упомянуть патент США No. 4797139 на имя заявителя настоящего изобретения, в котором раскрыт способ получения порошкового бемитного материала, используемого затем в качестве исходного материала для последующей стадии обработки, позволяющей получить глиноземные абразивные гранулы. В этом патенте описано, что бемитный материал получают при помощи процесса затравливания, причем этот процесс ограничен использованием бемитного порошкового материала, который позволяет образовать глиноземные абразивные гранулы. Сам по себе раскрытый порошковый материал имеет особую желательную сферическую морфологию, которая делает его желательным для абразивных применений.

Кроме абразивных применений есть и другие применения, в которых особенно желательно использовать порошковый бемитный материал, имеющий различную морфологию. Так как особая морфология может оказывать сильное влияние на применения материала, возникла потребность в создании новых материалов для применений, отличающихся от абразивных применений, в том числе для наполнителей, используемых в продуктах со специальным покрытием и в различных полимерных продуктах. Другие применения включают в себя такие применения, в которых бемитный материал используют скорее в его отформованном состоянии, а не как исходный материал. Кроме интереса к созданию новых материалов необходимо также создать производственные технологии, позволяющие выпускать такие материалы. В этом отношении следует иметь в виду, что такие производственные технологии преимущественно должны быть рентабельными, относительно открытыми для контроля и должны обеспечивать высокую производительность.

Сущность изобретения

В соответствии с настоящим изобретением предлагается способ получения порошкового бемитного материала, который предусматривает использование предшественника бемита и бемитовой затравки в суспензии, при весовом отношении предшественника бемита к бемитовой затравке не меньше, чем 60:40, и проведение термообработки суспензии при температуре выше 120°С, чтобы превратить предшественник бемита в бемитный порошковый материал.

Порошковый материал имеет преимущественно пластинчатую форму и относительно высокий коэффициент формы, такой как не меньше, чем 3:1, и вторичный коэффициент формы не меньше, чем 3:1.

Краткое описание чертежей

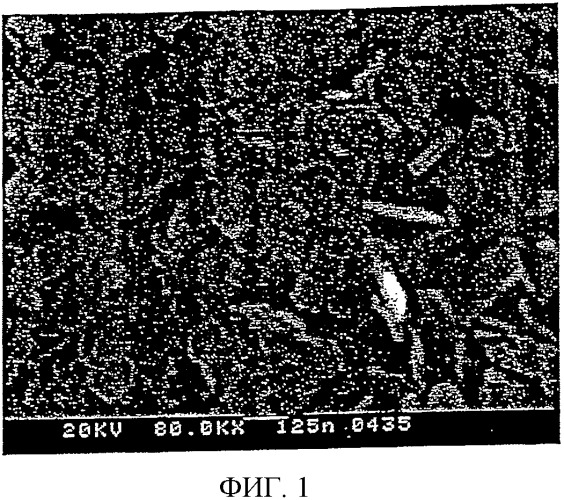

На фиг.1 показана РЭМ микрофотография, где можно видеть пластинчатый порошковый бемитный материал.

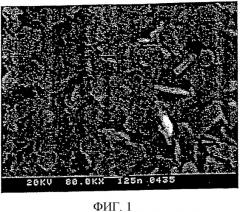

На фиг.2 показана РЭМ микрофотография, где можно видеть игольчатый порошковый бемитный материал.

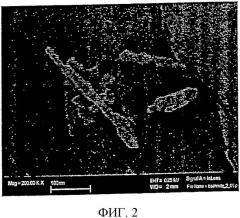

На фиг.3 показана РЭМ микрофотография, где можно видеть эллипсоидный порошковый бемитный материал.

На фиг.4 показана РЭМ микрофотография, где можно видеть сферический порошковый бемитный материал.

Подробное описание предпочтительных вариантов изобретения

В соответствии с первым вариантом настоящего изобретения порошковый бемитный материал получают способом, который предусматривает использование предшественника бемита и бемитовой затравки в суспензии и проведение термообработки (такой как гидротермическая обработка) суспензии (альтернативно, золя или пульпы), чтобы превратить предшественник бемита в порошковый бемитный материал, состоящий из частиц или кристаллитов. В соответствии с особым аспектом порошковый бемитный материал имеет относительно удлиненную морфологию, главным образом описанную здесь далее с использованием термина "коэффициент формы", определение которого приведено ниже.

Термин "бемит" обычно используют здесь для обозначения гидратов оксида алюминия, в том числе минерального бемита, который типично соответствует формуле Al2O3·Н2О и имеет содержание воды около 15%, а также псевдобемита, имеющего содержание воды свыше 15%, например 20-38%, по весу. Следует иметь в виду, что бемит (в том числе и псевдобемит) имеет особую и идентифицируемую кристаллическую структуру и, соответственно, уникальную рентгенограмму дифракционных полос, так что он отличается от других содержащих алюминий материалов, в том числе от других гидратных оксидов алюминия, таких как АТН (тригидрокид алюминия), который является обычным материалом предшественника, который используют здесь для получения порошкового бемитного материала.

Коэффициент формы, определяемый как отношение наибольшего размера к следующему наибольшему размеру, перпендикулярному к наибольшему размеру, обычно составляет не меньше, чем 2:1, а преимущественно не меньше, чем 3:1, например 4:1 или 6:1. Следует иметь в виду, что некоторые варианты имеют относительно удлиненные частицы, коэффициент формы которых составляет не меньше, чем 9:1, например 10:1, а в некоторых случаях, не меньше, чем 14:1. Что касается игольчатых частиц, то игольчатые частицы могут быть дополнительно охарактеризованы при помощи вторичного коэффициента формы, определяемого как отношение второго наибольшего размера к третьему наибольшему размеру. Вторичный коэффициент формы обычно не превышает 3:1, типично не превышает 2:1 или даже 1.5:1, а часто составляет около 1:1. Вторичный коэффициент формы обычно описывает геометрию поперечного сечения частиц в плоскости, перпендикулярной к наибольшему размеру.

Пластинчатые частицы обычно имеют удлиненную структуру, имеющую указанные здесь выше коэффициенты формы для игольчатых частиц. Однако следует иметь в виду, что пластинчатые частицы обычно имеют противоположные главные поверхности, причем противоположные главные поверхности обычно являются плоскими и параллельными друг другу. Кроме того, пластинчатые частицы могут быть охарактеризованы как имеющие вторичный коэффициент формы, больший, чем у игольчатых частиц, составляющий обычно ориентировочно не меньше, чем 3:1, например ориентировочно не меньше, чем 6:1, или даже не меньше, чем 10:1. Типично, самый короткий размер или краевой размер, перпендикулярный к противоположным главным поверхностям или сторонам, обычно составляет меньше, чем 50 нм.

Морфология бемитного порошкового материала может быть дополнительно определена в терминах размера частиц, а более конкретно, среднего размера частиц. В данном случае затравленный бемитный порошковый материал, то есть бемит, полученный при помощи способа затравливания (как это обсуждается далее более подробно), имеет частицы или кристаллиты относительно мелкого размера. Обычно, средний размер частиц ориентировочно не превышает 1000 нм, например лежит в диапазоне ориентировочно от 100 до 1000 нм. Другие варианты имеют частицы еще более мелкого размера, средний размер которых ориентировочно не превышает 800 нм, 600 нм, 500 нм, 100 нм и даже составляет меньше, чем 300 нм, причем такие частицы образуют мелкий порошковый материал.

Использованный здесь термин "средний размер частиц" относится к среднему самому длинному размеру или к средней длине частиц. В связи с удлиненной морфологией частиц обычные характеристики измерения не позволяют правильно измерять средний размер частиц, так как такие характеристики обычно основаны на допущении, что частицы являются сферическими или близкими к сферическим. Поэтому здесь средний размер частиц определяют за счет отбора множества представительных образцов и проведения физического измерения размеров частиц, которые находятся в представительных выборках. Такие образцы могут быть отобраны при помощи различных технологий определения характеристик, например при помощи растровой электронной микроскопии (РЭМ).

Было обнаружено, что предложенный затравленный бемитный порошковый материал имеет частицы мелкого и среднего размера, причем часто конкурирующие, не основанные на затравливании технологии не позволяют получать частицы мелкого и среднего размера. В этом отношении следует иметь в виду, что часто в литературе приводятся не средние размеры частиц, как в описании настоящего изобретения, а скорее приводится номинальный диапазон размеров частиц, полученный за счет физической инспекции образцов порошкового материала. Таким образом, средний размер частиц будет лежать внутри этого указанного в литературе диапазона, обычно у арифметической середины указанного диапазона, для ожидаемого гауссовского распределения размеров частиц. Иначе говоря, несмотря на сообщения о том, что не основанные на затравливании технологии позволяют получать частицы мелкого размера, следует иметь в виду, что такие размеры обычно относятся к нижнему пределу наблюдаемого распределения размеров, а не к среднему размеру частиц.

Аналогичным образом, указанные выше коэффициенты формы обычно соответствуют среднему коэффициенту формы, полученному для представительной выборки, а не верхнему или нижнему пределам, связанным с коэффициентами формы порошкового материала. Часто в литературе приводятся не средние коэффициенты формы частиц, как в описании настоящего изобретения, а скорее приводится номинальный диапазон коэффициентов формы частиц, полученный за счет физической инспекции образцов порошкового материала. Таким образом, средний коэффициент формы будет лежать внутри этого указанного в литературе диапазона, обычно у арифметической середины указанного диапазона, для ожидаемого гауссовского распределения морфологии частиц. Иначе говоря, несмотря на то, что не основанные на затравливании технологии содержат данные относительно коэффициента формы, следует иметь в виду, что такие данные обычно относятся к нижнему пределу наблюдаемого распределения коэффициента формы, а не к среднему коэффициенту формы.

В дополнение к коэффициенту формы и среднему размеру частиц порошкового материала морфология порошкового материала может быть дополнительно охарактеризована в терминах удельной поверхности. Здесь используют известную методику BET для измерения удельной поверхности порошкового материала. В соответствии с различными вариантами порошковый бемитный материал имеет относительно высокую удельную поверхность, обычно ориентировочно не меньше, чем 10 м2/г, например ориентировочно не меньше, чем 50 м2/г, 70 м2/г, или даже ориентировочно не меньше, чем 90 м2/г. Так как удельная поверхность является функцией морфологии частиц, а также размера частиц, то обычно удельная поверхность в соответствии с различными вариантами составляет ориентировочно меньше, чем 400 м2/г, например ориентировочно меньше, чем 350 или 300 м2/г.

Обратимся теперь к рассмотрению деталей процессов, при помощи которых может быть получен порошковый бемитный материал. Обычно эллипсоидные, игольчатые или пластинчатые частицы бемита образуют из предшественника бемита, которым типично является содержащий алюминий материал, в том числе бокситные руды, при помощи гидротермической обработки, такой как обработка, описанная в упомянутом выше патенте США No. 4797139. Более конкретно, бемитный порошковый материал может быть получен за счет объединения предшественника бемита и бемитовой затравки в суспензии, проведения термообработки суспензии (альтернативно, золя или пульпы), чтобы осуществить преобразование исходного материала в порошковый бемитный материал, на который дополнительно воздействует бемитовая затравка, имеющаяся в суспензии. Нагрев обычно проводят в автогенной среде, а именно в автоклаве, таким образом, что повышенное давление возбуждается во время обработки. Обычно рН суспензии выбирают в диапазоне значений от меньше, чем 7 до больше, чем 8, причем бемитный затравочный материал имеет размер частиц ориентировочно меньше, чем 0,5 мкм, при этом затравочные частицы присутствуют в количестве ориентировочно свыше 1% по весу предшественника бемита (в пересчете на Al2О3), причем нагрев проводят при температуре ориентировочно свыше 120°С, например ориентировочно свыше 125°С, или даже ориентировочно свыше 130°С, и под давлением ориентировочно свыше 85 фунтов на квадратный дюйм, например, ориентировочно свыше 90 фунтов на квадратный дюйм, 100 фунтов на квадратный дюйм, или даже ориентировочно свыше 110 фунтов на квадратный дюйм.

Порошковый материал может быть получен в расширенных гидротермических условиях в сочетании с относительно низкими уровнями затравки и с кислотным рН, что приводит к преимущественному росту бемита вдоль одной оси или вдоль двух осей. Более длительная гидротермическая обработка может быть использована для получения еще более длинных частиц бемита, с более высоким коэффициентом формы, и/или обычно более крупных частиц.

После проведения термической обработки, такой как гидротермическая обработка, и преобразования бемита обычно удаляют жидкость, например, за счет процесса ультрафильтрации или за счет термической обработки, чтобы испарить оставшуюся жидкость. После этого производят измельчение полученной массы, например, до размера частиц 100 меш. Следует иметь в виду, что приведенный размер частиц относится скорее к отдельным образованным за счет обработки кристаллитам, а не к агрегатам, которые могут оставаться в некоторых вариантах (например, в тех продуктах, в которых используют и агрегатированный материал).

В соответствии с данными, собранными заявителями настоящего изобретения, различные переменные могут быть модифицированы во время обработки бемитного исходного материала, чтобы оказать воздействие в желательном направлении на морфологию. Эти переменные, в частности, включают в себя весовое отношение, то есть отношение предшественника бемита к бемитовой затравке, особый тип или разновидности кислоты или щелочи, используемые при обработке (а также относительный уровень рН), и температуру (которая прямо пропорциональная давлению в автогенной гидротермической среде) системы.

В частности, когда изменяют весовое отношение при поддержании других переменных постоянными, изменяется форма и размер частиц, образующих порошковый бемитный материал. Например, когда обработку проводят при 180°С в течение двух часов с использованием 2 вес.% раствора азотной кислоты, отношение АТН: бемитовая затравка, равное 90:10, позволяет образовать игольчатые частицы (АТН является разновидностью предшественника бемита). В отличие от этого, когда отношение АТН: бемитовая затравка снижают до значения 80:20, частицы становятся более эллиптическими по форме. Если же указанное отношение дополнительно снижают до значения 60:40, то частицы становятся близкими к сферическим. Таким образом, наиболее типичное отношение предшественника бемита к бемитовой затравке составляет ориентировочно не меньше, чем 60:40, например ориентировочно не меньше, чем 70:30 или 80:20. Однако для того чтобы обеспечить соответствующие уровни затравливания, способствующие получению мелкой порошковой морфологии, которая является желательной, весовое отношение предшественника бемита к бемитовой затравке обычно ориентировочно не превышает 98:2. На основании изложенного следует иметь в виду, что увеличение весового отношения обычно приводит к увеличению коэффициента формы, в то время как снижение весового отношения обычно приводит к снижению коэффициента формы.

Кроме того, когда изменяют тип кислоты или щелочи, при поддержании других переменных постоянными, изменяется форма (например, коэффициент формы) и размер частиц. Например, когда обработку проводят при 100°С в течение двух часов с использованием отношения АТН: бемитовая затравка, равного 90:10, в 2 вес.% растворе азотной кислоты, то синтезированные частицы будут главным образом игольчатыми. В отличие от этого, когда азотную кислоту заменяют на соляную кислоту (HCl) с содержанием 1 вес.% или меньше, то синтезированные частицы будут главным образом близкими к сферическим. Когда используют 2 вес.% или больше HCl, то синтезированные частицы становятся главным образом игольчатыми. При 1 вес.% муравьиной кислоты синтезированные частицы будут пластинчатыми. Кроме того, при использовании щелочного раствора, например 1 вес.% КОН, синтезированные частицы будут пластинчатыми. Если используют смесь кислот и щелочей, например 1 вес.% КОН и 0.7 вес.% кислоты, то морфология синтезированных частиц будет пластинчатой.

Подходящие кислоты и щелочи включают в себя минеральные кислоты, такие как азотная кислота, органические кислоты, такие как муравьиная кислота, галоидоводородные кислоты, такие как соляная кислота, и кислые соли, такие как нитрат алюминия и сульфат магния. Эффективными щелочами являются, например, амины, в том числе аммоний, щелочные гидроксиды, такие как гидроксид калия и гидроксид кальция, и основные соли.

Кроме того, когда изменяют температуру, при поддержании других переменных постоянными, типично происходит изменение размера частиц. Например, когда обработку проводят при отношении АТН: бемитовая затравка, равном 90:10, в 2 вес.% растворе азотной кислоты, при 150°С в течение двух часов, то размер кристаллита, полученный при помощи дифракционного рентгеновского анализа, будет составлять 115 ангстрем. Однако при 160°С средний размер частиц станет 143 ангстрема. Таким образом, если температура повышается, то размер частиц также повышается, так что имеется прямая пропорциональность между размером частиц и температурой.

Пример 1. Синтез пластинчатых частиц

В автоклав загружали 7.42 фунта тригидроксида алюминия типа Hydral 710, закупленного на фирме Alcoa; 0.82 фунта бемита, закупленного на фирме SASOL и имеющего название псевдобемит Catapal В; 60.5 фунта деионизированной воды; 0.037 фунта гидроксида калия; и 0.18 фунта 22 вес.% азотной кислоты. Бемит был предварительно диспергирован в 5 фунтах воды и в 0.18 фунта кислоты, ранее добавления к тригидроксиду алюминия и к остальной воде, и к гидроксиду калия.

Автоклав нагревали до 185°С в течение 45 минут и эту температуру поддерживали в течение 2 часов при перемешивании (содержимого) со скоростью 530 об/мин. Автогенно создаваемое давление достигает уровня около 163 фунта на квадратный дюйм и поддерживается на этом уровне. После этого дисперсию бемита удаляли из автоклава. После автоклава рН золя составляет около 10. Затем удаляли жидкость (из дисперсии) при температуре 65°С. Полученную массу размалывали до размеров частиц меньше, чем 100 меш. SSA (удельная поверхность) полученного порошка составляет около 62 м2/г.

Пример 2. Синтез игольчатых частиц

В автоклав загружали 250 г тригидроксида алюминия типа Hydral 710, закупленного на фирме Alcoa; 25 г бемита, закупленного на фирме SASOL и имеющего название псевдобемит Catapal В; 1000 г деионизированной воды и 34.7 г 18% азотной кислоты. Бемит был предварительно диспергирован в 100 г воды и в 6.9 г кислоты, ранее добавления к тригидроксиду алюминия и к остальной воде, и к кислоте.

Автоклав нагревали до 180°С в течение 45 минут и эту температуру поддерживали в течение 2 часов при перемешивании (содержимого) со скоростью 530 об/мин. Автогенно создаваемое давление достигает уровня около 150 фунтов на квадратный дюйм и поддерживается на этом уровне. После этого дисперсию бемита удаляли из автоклава. После автоклава рН золя составляет около 3. Затем удаляли жидкость (из дисперсии) при температуре 95°С. Полученную массу размалывали до размеров частиц меньше, чем 100 меш. SSA (удельная поверхность) полученного порошка составляет около 120 м2/г.

Пример 3. Синтез эллиптических частиц

В автоклав загружали 220 г тригидроксида алюминия типа Hydral 710, закупленного на фирме Alcoa; 55 г бемита, закупленного на фирме SASOL и имеющего название псевдобемит Catapal В; 1000 г деионизированной воды и 21.4 г 18% азотной кислоты. Бемит был предварительно диспергирован в 100 г воды и в 15.3 кислоты, ранее добавления к тригидроксиду алюминия и к остальной воде, и к кислоте.

Автоклав нагревали до 172°С в течение 45 минут и эту температуру поддерживали в течение 3 часов при перемешивании (содержимого) со скоростью 530 об/мин. Автогенно создаваемое давление достигает уровня около 120 фунтов на квадратный дюйм и поддерживается на этом уровне. После этого дисперсию бемита удаляли из автоклава. После автоклава рН золя составляет около 4. Затем удаляли жидкость (из дисперсии) при температуре 95°С. Полученную массу размалывали до размеров частиц меньше, чем 100 меш. SSA (удельная поверхность) полученного порошка составляет около 135 м2/г.

Пример 4. Синтез близких к сферическим частиц

В автоклав загружали 165 г тригидроксида алюминия типа Hydral 710, закупленного на фирме Alcoa; 110 г бемита, закупленного на фирме SASOL и имеющего название псевдобемит Catapal В; 1000 г деионизированной воды; и 35.2 г 18% азотной кислоты. Бемит был предварительно диспергирован в 100 г воды и в 30.6 г кислоты, ранее добавления к тригидроксиду алюминия и к остальной воде, и к кислоте.

Автоклав нагревали до 160°С в течение 45 минут и эту температуру поддерживали в течение 2.5 часов при перемешивании (содержимого) со скоростью 530 об/мин. Автогенно создаваемое давление достигает уровня около 100 фунтов на квадратный дюйм и поддерживается на этом уровне. После этого дисперсию бемита удаляли из автоклава. После автоклава рН золя составляет около 3.5. Затем удаляли жидкость (из дисперсии) при температуре 95°С. Полученную массу размалывали до размеров частиц меньше, чем 100 меш. SSA (удельная поверхность) полученного порошка составляет около 196 м2/г.

В соответствии с описанными здесь вариантами относительно мощная и гибкая методология обработки может быть использована для получения желательных морфологий готового бемитного продукта. Особое значение имеет использование в указанных вариантах затравочной обработки, что позволяет создать рентабельный технологический процесс с высокой степенью управления технологическим процессом, позволяющий получать желательные частицы с малым средним размером, а также контролируемые распределения частиц по размерам. Комбинация (i) идентифицирования и контроля ключевых переменных в методологии процесса, таких как весовое отношение, разновидности кислоты и щелочи и температура, и (ii) основанной на затравливании технологии имеет особое значение, так как она обеспечивает воспроизводимую и управляемую обработку с получением желательных морфологий порошкового бемитного материала.

Различные аспекты настоящего изобретения позволяют использовать порошковый бемитный материал в широком диапазоне применений, например в качестве наполнителей в специальных покрытиях, а также в полимерных продуктах. В самом деле, порошковый материал может быть индивидуально и равномерно диспергирован в растворителях (в том числе и в полярных растворителях) и/или в полимерах без образования агрегатов, что происходит в обычных (известных) процессах компаундирования. Кроме того, бемитный порошковый материал может быть индивидуально и равномерно диспергирован в неполярных растворителях и/или в полимерах без образования агрегатов, за счет использования обычных диспергирующих веществ, таких как связующие вещества. Само собой разумеется, что описанные применения порошкового бемитного материала не являются ограничительными, причем возможны и различные другие применения.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения. Например, могут быть предусмотрены дополнительные или эквивалентные замены и дополнительные или эквивалентные операции изготовления, которые не выходят за рамки формулы изобретения.

1. Способ получения бемитного порошкового материала, включающий следующие операции:

использование предшественника бемита и бемитовой затравки в суспензии, в которой весовое отношение предшественника бемита к бемитовой затравке составляет не меньше, чем 60:40; и

термообработку суспензии при температуре выше 120°С для превращения предшественника бемита в бемитный порошковый материал, содержащий частицы преимущественно пластинчатой формы, имеющие коэффициент формы не меньше, чем 3:1, и вторичиный коэффициент формы не меньше, чем 3:1.

2. Способ по п.1, в котором термообработку проводят при температуре выше, чем 130°С.

3. Способ по п.1, в котором термообработку проводят под давлением выше, чем 85 фунтов на квадратный дюйм (6 кг/см2).

4. Способ по п.1, в котором весовое отношение предшественника бемита к бемитовой затравке составляет не меньше, чем 80:20.

5. Способ по п.1, в котором весовое отношение предшественника бемита к бемитовой затравке не превышает 98:2.

6. Способ по п.1, в котором порошковый бемитный материал имеет средний размер частиц, который не превышает 1000 нм.

7. Способ по п.1, который дополнительно предусматривает выбор по меньшей мере одного параметра из группы, в которую входят температура термообработки, тип кислоты или щелочи в суспензии и весовое отношение предшественника бемита к бемитовой затравке, так чтобы порошковый бемитный материал имел коэффициент формы не меньше, чем 3:1 и средний размер частиц не больше, чем 1000 нм.

8. Способ по п.7, в котором кислоту или щелочь выбирают из группы, в которую входят минеральные кислоты, органические кислоты, галоидоводородные кислоты, кислые соли, амины, щелочные гидроксиды и основные соли.

9. Способ по п.7, в котором выбор включает в себя изменение по меньшей мере одного параметра из группы, в которую входят температура термообработки, тип кислоты или щелочи и отношение предшественника бемита к бемитовой затравке.

10. Способ по п.9, в котором отношение предшественника бемита к бемитовой затравке увеличивают, чтобы увеличить коэффициент формы, или уменьшают, чтобы уменьшить коэффициент формы.

11. Способ по п.9, в котором температуру термообработки увеличивают, чтобы увеличить размер частиц, или уменьшают, чтобы уменьшить размер частиц.

12. Способ по п.9, в котором тип кислоты или щелочи изменяют, чтобы изменить коэффициент формы.