Селективное извлечение и рециркуляция диметилового эфира в способе превращения метанола в олефины

Иллюстрации

Показать всеНастоящее изобретение относится к способу селективного извлечения содержащего диметиловый эфир (ДМЭ) рециркуляционного потока из потока, выходящего из зоны конверсии метанола в олефины (МТО), где упомянутый выходящий поток содержит воду, метанол, ДМЭ, этилен, пропилен, С4-С6-олефины. Предлагаемый способ включает стадии: (а) охлаждение и разделение, по меньшей мере, части выходящего потока на жидкий водный поток, содержащий метанол и ДМЭ, жидкий углеводородный поток, содержащий метанол, ДМЭ и С2-С6-олефины, и парообразный углеводородный поток, содержащий ДМЭ, метанол, этилен и пропилен; (b) отгонка ДМЭ от, по меньшей мере, части жидкого углеводородного потока, отделенного на стадии (а) в зоне отгонки ДМЭ, функционирующей в условиях отгонки, эффективных для образования парообразного головного потока, содержащего ДМЭ, метанол, этилен и пропилен, и жидкого углеводородного низового потока, содержащего С4-С6-олефины; (с) объединение, по меньшей мере, части парообразного углеводородного потока, отделенного на стадии (а), с, по меньшей мере, частью головного парообразного потока, производимого на стадии (b), с образованием обогащенного ДМЭ парообразного потока легких углеводородов; (d) подача образовавшегося обогащенного ДМЭ парообразного потока легких углеводородов в зону первичной абсорбции ДМЭ, где этот парообразный поток вводят в контакт с содержащим метанол селективным в отношении ДМЭ растворителем в условиях мокрой очистки, позволяющих образовать (1) жидкий низовой поток растворителя, содержащий метанол, ДМЭ, воду и значительные и нежелательные количества этилена и пропилена, и (2) головной парообразный поток продукта, обогащенного легкими олефинами и обедненного ДМЭ; (е) направление, по меньшей мере, части жидкого низового потока, извлеченного со стадии (d), в зону отгонки легких олефинов, функционирующую в условиях отгонки, эффективных для отгонки, по меньшей мере, значительной части этилена и пропилена, содержащихся в жидком низовом потоке, без отгонки оттуда сколько-нибудь значительной части метанола, в результате чего образуется головной поток отгонной секции, содержащий ДМЭ, этилен и пропилен, и жидкий низовой поток, содержащий ДМЭ, метанол, воду и легкие олефины в количестве, уменьшенном по сравнению с содержанием легких олефинов в жидком низовом потоке растворителя, подаваемого на эту стадию, и (f) рециркуляция, по меньшей мере, части жидкого низового потока, извлеченного на стадии (е), в зону конверсии МТО, селективно вводя туда, таким образом, дополнительные оксигенированные реактанты. Предлагаемый способ позволяет значительно уменьшить нежелательное повышение содержания С2- и С3-олефинов в рециркуляционном потоке ДМЭ. 9 з.п. ф-лы, 4 табл., 2 ил.

Реферат

Основная часть мировой нефтехимической промышленности связана с производством легких олефинов и их последующим применением в производстве множества ценных химических продуктов путем полимеризации, олигомеризации, алкилирования и других химических реакций. К легким олефинам относятся этилен, пропилен и их смеси. Эти легкие олефины представляют собой незаменимые строительные блоки для современной нефтехимической и химической промышленности. Главным источником этих материалов в сегодняшней нефтеперерабатывающей отрасли является крекинг с водяным паром нефтяного сырья. По разным причинам, в том числе географическим, экономическим, политическим и соображениям, связанным с уменьшением запасов сырья, техника на протяжении долгого времени изыскивает отличный от нефти источник массовых количеств сырьевых материалов, которые необходимы для обеспечения потребностей в названных легких олефинах. Иными словами, основополагающим для научно-исследовательского персонала, работающего в этой области, является нахождение пути для эффективного и селективного применения альтернативного сырья для производства легких олефинов и уменьшения тем самым зависимости нефтехимической промышленности от нефтяного сырья. Значительная часть внимания предшествующего уровня техники была сосредоточена на возможности использования оксигенатов углеводородов и, более конкретно, метанола в качестве главного источника необходимого альтернативного сырья. Оксигенаты особенно привлекательны по той причине, что они могут быть произведены из таких широко доступных материалов, как каменный уголь, природный газ, утилизируемый пластик, различные углеродные промышленные отходы и различные продукты и побочные продукты сельскохозяйственной промышленности. Способ получения метанола из этих типов сырьевых материалов хорошо разработан и обычно включает применение одной или более из следующих операций: (1) производство синтез-газа любым из известных способов, в которых обычно используется никелевый или кобальтовый катализатор, с последующей хорошо известной стадией синтеза метанола с применением относительно высокого давления на катализаторе на медной основе; (2) селективная ферментация различных органических сельскохозяйственных продуктов с целью производства оксигенатов или (3) разные сочетания этих операций.

Имея в распоряжении разработанные и хорошо известные технологии для производства оксигенатов из альтернативных не нефтяного происхождения сырьевых материалов, техника сосредоточилась на различных способах каталитического превращения оксигенатов, таких как метанол, в целевые легкие олефиновые продукты. Эти легкие олефиновые продукты, производимые из сырьевых материалов не нефтяного происхождения, должны быть, разумеется, доступны в количествах и с такой чистотой, чтобы они могли быть при последующей переработке взаимозаменимы с материалами, которые в настоящее время производятся с использованием нефтяных источников. Хотя в предшествующем уровне техники обсуждались многие оксигенаты, основным центром внимания со стороны двух основных путей для производства целевых легких олефинов была технология конверсии метанола, прежде всего благодаря доступности коммерчески испытанной технологии синтеза метанола. Обзор предшествующего уровня техники выявил, по существу, два основных способа, которые обсуждаются в связи с превращением метанола в легкие олефины. Первый из этих способов превращения метанола в олефины (МТО) основан на ранней немецкой и американской работе, посвященной зоне каталитической конверсии, содержащей каталитическую систему цеолитного типа. Примером ранней немецкой работы является US-A-43 87263. В этом патенте (патенте ′263) сообщается о ряде экспериментов, касающихся способов превращения метанола с использованием системы катализатора типа ZSM-5, где проблема рециркуляции диметилового эфира (ДМЭ) является главным объектом внимания раскрываемой технологии. Хотя в этом патенте ′263 сообщается о хороших выходах этилена и пропилена, эти выходы, к сожалению, сопровождаются значительным образованием высших алифатических и ароматических углеводородов, которые, как предполагают патентообладатели, могли бы быть использованы в качестве моторного топлива и, в частности, в качестве материала типа бензина. С целью ограничить количество этого более тяжелого материала владельцы патента ′263 предложили ограничить конверсию метанола, вводимого на стадии процесса конверсии МТО, до уровней ниже 80%. Работа при более низких степенях конверсии потребовала критической оценки средств для извлечения и рециркуляции не только непрореагировавшего метанола, но также и значительных количеств образующегося в качестве промежуточного продукта ДМЭ. Таким образом, внимание изобретения патента ′263 было сосредоточено на стадии мокрой очистки ДМЭ и метанола с использованием водного растворителя с целью рационального и эффективного возвращения легкого углеводородного эквивалента непрореагировавшего метанола и промежуточного участника реакции ДМЭ.

Ранняя работа по МТО с системой цеолитного катализатора была продолжена фирмой Mobil Oil Company, которая также исследовала использование системы цеолитного катализатора, подобного ZSM-5, для получения легких олефинов. Ранняя работа фирмы представлена патентом US-A-4587373, где признается и подчеркивается немецкий вклад в этот способ МТО для получения легких олефинов на цеолитном катализаторе. Изобретатель патента ′373 внес два важных усовершенствования в этот цеолитный способ МТО, первый из которых включает признание того, что коммерческая установка должна эксплуатироваться при давлении значительно более высоком, чем те пределы давления, которые предлагали немецкие исследователи в этой области, имея целью придать промышленному оборудованию разумные размеры при коммерчески целесообразных массовых расходах. В патенте ′373 признается, что, когда с целью ограничения размеров оборудования, необходимого для промышленных установок в цеолитном способе МТО, переходят к более высоким давлениям, возникают значительные дополнительные потери ДМЭ, которые не рассматривались в немецкой работе. Причиной этих дополнительных потерь является растворение значительных количеств ДМЭ в побочно образующемся масле из тяжелых углеводородов, которое выделяют из жидкого углеводородного потока, отводимого из первого сепаратора. Другой значительный вклад патента ′373 отчетливо вытекает из рассмотрения блок-схемы, представленной на фиг.2, где четко показано, что часть метанольного сырья отводится в зону абсорбции ДМЭ с целью использования преимущества, состоящего в высоком сродстве между метанолом и ДМЭ, и, таким образом, уменьшения необходимых размеров зоны мокрой очистки по сравнению с размерами зоны мокрой очистки в случае использования чистой воды, которая (зона) предлагалась в более ранней немецкой работе.

Прежде всего, по причине неспособности названного цеолитного способа МТО регулировать количество нежелательных С4+-углеводородных продуктов, производимых системой катализатора типа ZSM-5, вскоре была разработана еще одна технология конверсии МТО с использованием каталитического материала на основе нецеолитных молекулярных сит. Это направление технологии МТО, однако, наилучшим образом иллюстрируется обширной работой, проводимой в этой области фирмой UOP, о чем сообщается в многочисленных патентах, характерными примерами которых являются US-A-5095163, US-A-5126308 и US-A-5191141. Второй вариант технологии конверсии МТО имел, прежде всего, в основе применение каталитической системы, включающей алюмосиликатно-фосфатные молекулярные сита (SAPO), из которых решающее предпочтение отдавалось разновидностям SAPO, известным под названием SAPO-34. Было обнаружено, что этот материал, SAPO-34, обладает очень высокой селективностью в отношении легких олефинов, получаемых из метанольного сырья, и соответственно очень низкой селективностью в отношении нежелательных соответствующих легких парафинов и более тяжелых материалов. Известно, что названный катализируемый SAPO способ МТО имеет, по крайней мере, следующие преимущества по сравнению со способом получения легких олефинов на цеолитном катализаторе: (1) более высокие выходы легких олефинов при тех же количествах превращенного метанола; (2) возможность непосредственного выделения этилена и пропилена полимерной квалификации без необходимости использования стадий сложного физического разделения для отделения этилена и пропилена от соответствующих парафиновых аналогов; (3) резко ограниченный выход побочных продуктов, таких как стабилизированный бензин; (4) гибкость в регулировании весовых отношений этилена и пропилена в пределах от 1,5:1 до 0,75:1 при минимальном изменении условий конверсии МТО и (5) значительно более низкое коксообразование в зоне конверсии МТО по сравнению с тем, что имеет место в случае цеолитной каталитической системы.

Несмотря на многообещающие разработки, относящиеся к катализируемому SAPO МТО-способу получения легких олефинов, проблема одновременного образования ДМЭ является общей для обоих типов рассмотренных выше каталитических способов МТО и поэтому в предшествующем уровне техники предлагались разные меры для извлечения ДМЭ из покидающего зону конверсии МТО потока и рециркуляции ДМЭ. В патенте US-A-4382263 для извлечения и рециркуляции промежуточного продукта ДМЭ предлагается относительно высокое давление в зоне абсорбции ДМЭ с использованием в качестве растворителя чистой воды. Что касается использования термина «высокое давление» по отношению к упомянутому патенту ′263, имеются указания на то, что примеры 1, 2, 3 и 4 проводились при 2000 кПа, а пятый пример проводился при еще более высоком давлении (4000 кПа). Одно из усовершенствований, предложенных в US-A-4587373, относится к использованию более эффективного растворителя для ДМЭ в зоне абсорбции ДМЭ, и дается рекомендация, чтобы часть метанольного сырья, направляемого в реактор конверсии МТО, отводилась в зону абсорбции ДМЭ с целью более эффективного извлечения примесного ДМЭ из потока олефинового продукта. В названном патенте ′373 предлагается уменьшить размеры промышленной установки путем значительного повышения предпочтительного давления в реакторе конверсии МТО по сравнению с тем, что предлагалось в предшествующем уровне техники, и, в частности, речь идет о работе реактора при давлении 550 кПа, но отмечается, что работа МТО-реактора при этом высоком давлении может привести к значительным потерям ДМЭ с потоком тяжелых углеводородных продуктов, выводимым из главного сепаратора в блоке обработки стоков блок-схемы процесса, если не принять мер для отгонки растворенного ДМЭ из потока тяжелых углеводородных побочных продуктов. В частности, на блок-схеме, изображенной на фиг.2 патента ′373, предлагается подвергнуть отгонке отводимый из первичного сепаратора 16 тяжелый углеводородный побочный продукт в стабилизационной колонне 26 с целью возвращения ценности растворенного в нем промежуточного продукта ДМЭ при одновременном использовании в абсорбере ДМЭ (22) метанольного растворителя.

В моих попытках внедрить технологическую схему выделения продукта, совершенно подобную той, которая раскрыта на фиг.2 патента ′373, в сочетании с использованием каталитической системы типа SAPO в зоне конверсии МТО, я столкнулся с еще одной проблемой, связанной с использованием этой схемы для извлечения и рециркуляции промежуточного ДМЭ, который является примесью в вытекающем из зоны реакции МТО потоке. Мною обнаружено, что если часть метанольного сырья, направляемого в реактор конверсии МТО, отводится в абсорбер ДМЭ, как это предлагается в патенте ′373, с целью более эффективного извлечения ДМЭ, то согласно этой схеме имеет место значительная одновременная абсорбция метанольным растворителем легких олефинов. О способности метанольного растворителя экстрагировать из подаваемого в абсорбер ДМЭ содержащего легкие олефины сырья не только ДМЭ, но и значительного количества С2- и С3-олефинов, в патенте ′373 не сообщалось, в то время как это сильно осложняет конструкцию схемы эффективной обработки продукта для зоны конверсии МТО на основе SAPO. Например, когда зона абсорбции ДМЭ функционирует с метанольным растворителем в условиях мокрой очистки, включающих температуру 54°С и давление 2020 кПа, с 99,85%-ным (мас.) метанольным растворителем, по меньшей мере, 12,3 мас.% С3-олефинов и 40,3 мас.% С3-олефинов, загружаемых в ДМЭ-скруббер, будут одновременно абсорбироваться в выводимом из скруббера низовом потоке обогащенного ДМЭ жидкого растворителя. Когда поток обогащенного ДМЭ растворителя рециркулируют в зону конверсии МТО, создается значительный внутренний контур легких олефинов, который приводит к значительному увеличению размеров зоны конверсии МТО и при этом повышает уровень вредного коксообразования на содержащемся в этой зоне катализаторе вследствие того, что упомянутые C2- и С3-олефины являются химически активными и могут подвергаться полимеризации и конденсации с образованием предшественников кокса.

Поставленная настоящим изобретением задача состоит, таким образом, в том, чтобы значительно уменьшить названное нежелательное повышение содержания C2- и С3-олефинов в рециркуляционном потоке ДМЭ, направляющемся в зону конверсии МТО в случае использования метанола в качестве растворителя в зоне абсорбции ДМЭ, что является важной отличительностью особенностью схемы обработки выходящего из МТО-реактора потока.

Раскрытие изобретения

Главная цель настоящего изобретения состоит в том, чтобы сделать извлечение и рециркуляцию содержащихся в выходящем из зоны конверсии МТО потоке ДМЭ и/или других оксигенатов более избирательными по сравнению с технологией извлечения ДМЭ, которая известна из предшествующего уровня техники, создав, таким образом, возможность уменьшения в размерах зоны конверсии МТО благодаря уменьшению количества потока рециркулирующего ДМЭ. Другая цель состоит в обеспечении селективного метода извлечения и рециркуляции промежуточного ДМЭ, содержащегося в выходящем из зоны конверсии МТО потоке, который (метод) бы значительно понизил риск значительного коксообразования в используемой в зоне конверсии МТО каталитической системе из-за внутренней рециркуляции относительно больших количеств весьма реакционноспособных легких олефинов.

Настоящее изобретение решает проблему загрязнения рециркулирующего потока метанольного растворителя легкими олефинами путем создания специально сконструированной отгонной зоны, которая используется для обогащенного потока растворителя, извлеченного из зоны абсорбции ДМЭ, с целью селективного удаления оттуда значительных количеств легких олефинов без существенного влияния на содержание в этом потоке метанола и, таким образом, значительного уменьшения рисков отрицательных эффектов на производительность зоны конверсии МТО, когда она функционирует совместно с технологической схемой переработки выходящего из реактора продукта.

Автором теперь установлено, что проблема загрязнения легкими олефинами основного рециркулирующего оксигенатного потока, содержащего как ДМЭ, так и метанол, что является важной отличительной особенностью технологической схемы обработки МТО-продукта, которая описана в US-A-4587373, может быть успешно решена путем введения в блок-схему патента ′373 специальной отгонной колонны для легких олефинов. Эта отпарная колонная работает на жидком низовом потоке растворителя из абсорбера ДМЭ и предназначена для работы в таких жестких условиях, чтобы значительная часть растворенных в жидком потоке легких олефинов была отогнана из потока без испарения основной части содержащихся в этом потоке оксигенатов, таких как ДМЭ и метанол. Блок-схема патента ′373 предполагает, что этот обогащенный оксигенатами жидкий поток должен быть подвергнут операции отгонки оксигенатов, которая спроектирована для испарения, по существу, всех содержащихся в нем оксигенатов. Это, разумеется, резко отличается от решения вопроса, заключенного в моем изобретении, которое основано на допущении того, что легкие олефины могут быть избирательно отогнаны, если степень жесткости условий отгонки подобрана так, чтобы эта степень была недостаточно жесткой для испарения сколько-нибудь значительной части метанола, содержащегося в этом жидком потоке растворителя, но была бы такой, в которой испарялось бы, по существу, от 90 до 100% этилена и от 40 до 70% пропилена, растворенных в этом потоке растворителя.

Настоящее изобретение является, таким образом, новым способом селективного извлечения содержащего ДМЭ рециркулирующего потока из потока, выходящего из зоны конверсии МТО, который содержит побочно образующуюся воду, непрореагировавший метанол, промежуточный реакционноспособный продукт ДМЭ, этилен, пропилен, С4-С6-олефины и минорные количества других углеводородов и оксигенатов. Первая стадия этого способа включает охлаждение и разделение, по меньшей мере, части этого выходящего потока на водный жидкий поток, содержащий метанол и ДМЭ, углеводородный жидкий поток, содержащий метанол, ДМЭ и С2-С6-олефины, и парообразный углеводородный поток, содержащий ДМЭ, метанол, этилен и пропилен. На второй стадии этого способа из полученного на первой стадии жидкого углеводородного потока отгоняется ДМЭ в зоне отгонки ДМЭ, функционирующей в условиях отгонки, эффективных для образования головного парообразного потока, содержащего ДМЭ, метанол, этилен и пропилен, и жидкого низового углеводородного потока, содержащего С4-С6-олефины. На последующих стадиях отделенный на первой стадии парообразный углеводородный поток объединяется с, по меньшей мере, частью головного парообразного потока, произведенного на стадии отгонки ДМЭ, с образованием обогащенного ДМЭ парообразного потока легких углеводородов, который затем вводят в зону первичной абсорбции ДМЭ, где он вступает в противоточный контакт с селективным в отношении ДМЭ содержащим метанол растворителем в условиях мокрой очистки, эффективных для образования (1) жидкого низового потока растворителя, содержащего метанол, ДМЭ, воду и значительные нежелательные количества этилена и пропилена, и (2) головного парообразного потока обогащенного легкими олефинами и обедненного ДМЭ продукта. По меньшей мере, часть жидкого низового потока растворителя, извлеченного на стадии мокрой очистки ДМЭ, направляют после этого в зону отгонки легких олефинов, функционирующую в условиях отгонки, эффективных для отгонки, по меньшей мере, значительной части этилена и пропилена, содержащихся в этом потоке растворителя, без отгонки оттуда сколько-нибудь значительной части метанола, в результате чего образуется головной поток отгонной секции, обогащенный этиленом и пропиленом и содержащий следовые количества ДМЭ, и жидкий низовой поток растворителя, содержащий ДМЭ, метанол, воду и легкий олефин в количествах, уменьшенных по сравнению с содержанием легкого олефина в жидком низовом потоке растворителя, извлеченном на стадии первичной мокрой очистки ДМЭ. На последней стадии, по меньшей мере, часть жидкого низового потока растворителя, извлекаемого на стадии отгонки легких олефинов, рециркулируют к зоне конверсии МТО, куда, таким образом, селективно вводятся дополнительные реакционноспособные оксигенаты.

Во втором воплощении настоящего изобретения описанный выше способ дополнительно характеризуется направлением, по меньшей мере, части головного потока отгонной секции, извлекаемого на стадии отгонки легких олефинов, в нижнюю область зоны первичной абсорбции ДМЭ с целью извлечения ДМЭ, который отгоняется в этой зоне отгонки легких олефинов.

Еще одно воплощение настоящего изобретения включает описанный выше способ настоящего изобретения, который дополнительно характеризуется направлением, по меньшей мере, части головного потока отгонной секции, извлекаемого на стадии отгонки легких олефинов, в зону вторичной абсорбции ДМЭ, где он вступает в противоточный контакт с селективным растворителем для ДМЭ в условиях мокрой очистки, подобранных таким образом, чтобы получить обедненный ДМЭ головной поток, содержащий этилен и пропилен, и жидкий низовой поток растворителя, содержащий ДМЭ, метанол и воду, которые рециркулируют на стадии конверсии МТО. Образующийся обедненный ДМЭ головной поток объединяется с головным потоком обогащенного легкими олефинами продукта, полученного на стадии первичной мокрой очистки ДМЭ, в результате чего образуется поток легкого олефинового продукта, который выводится из процесса МТО.

Еще одно воплощение настоящего изобретения включает дополнительную модификацию способов селективного извлечения ДМЭ, описанных в любом из первых трех воплощений, где условия отгонки, используемые на стадии отгонки легких олефинов, включают степень жесткости условий, достаточную для производства жидкого низового потока растворителя, содержащего менее 1 мас.% этилена.

Краткое описание чертежей

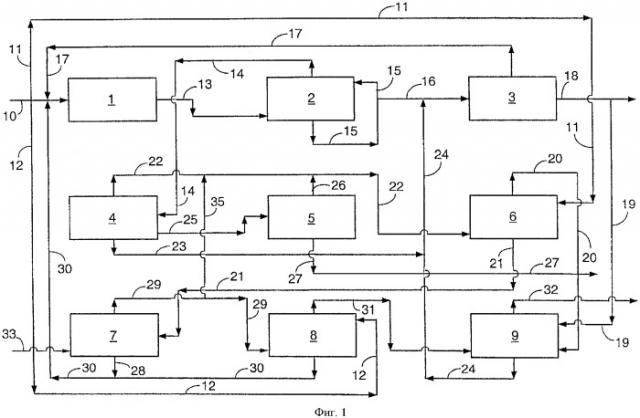

Фиг.1 представляет технологическую потоковую схему одного из предпочтительных воплощений настоящего изобретения, которая демонстрирует существенные взаимные связи и взаимоотношения между рабочими зонами, связанными с настоящим способом селективного извлечения ДМЭ.

Фиг.2 представляет технологическую потоковую схему, относящуюся к схеме извлечения ДМЭ предшествующего уровня техники.

На этих чертежах не показаны хорошо известные средним специалистам элементы оборудования, такие как нагреватели, холодильники, теплообменники, насосы, компрессоры, вакуумные барабаны, выколотки, конденсаторы, сборники головных погонов, средства контроля, вентили и клапаны, кипятильники и т.п.

Термины и определения

В настоящем описании использованы следующие термины и условия, имеющие следующие значения: (1) «часть» потока означает либо аликвотную часть, имеющую тот же состав, что и весь поток, либо часть, которую получают, отделяя от потока легко отделяемый компонент (например, если поток содержит углеводороды в смеси с водяным паром, то после конденсации основной части водяного пара поток содержит водную часть и углеводородную часть); (2) «головной» поток означает суммарный верхний погон, получаемый из определенной зоны после рециркуляции какой-либо части в зону с целью орошения или с какой-либо иной целью; (3) «низовой» поток означает суммарный низовой поток из определенной зоны, получаемый после рециркуляции какой-либо части с целью повторного подогрева и/или повторного испарения, и/или после отделения какой-либо фазы; (4) линия «перекрыта», когда на ней имеется вентиль, установленный в положение, которое перекрывает поток по этой линии; (5) наличие необходимых компрессоров и/или насосов подразумевается в том случае, когда показан поток из зоны с относительно низким давлением к зоне с более высоким давлением; (6) наличие необходимых нагревательных и/или охлаждающих средств предполагается в том случае, когда показан поток между зонами, работающими при разных температурах; (7) ингредиент «отогнан» в том случае, когда он концентрируется в головном потоке, отводимом из определенной зоны; (8) «парообразный» поток означает поток, содержащий один или более компонентов в газообразном состоянии, и (9) термин «легкие олефины» подразумевает этилен, пропилен и их смеси.

Осуществление изобретения

Исходной точкой для настоящего изобретения является стадия конверсии МТО, в которой в качестве основного источника оксигенированного реагирующего вещества используется метанол. Как объяснялось выше, существует два разных способа каталитической конверсии метанола в легкие олефины. Главное различие между этими двумя способами основано на типе молекулярного сита, которое используется в качестве активного ингредиента в каталитической системе МТО, и я предпочитаю нецеолитный способ конверсии МТО. Подробности, связанные с нецеолитным способом конверсии МТО, приведены в US-A-5095163, US-A-5126308 и US-A-5191141, все содержание которых конкретно включено в настоящую заявку путем отсылки. Как указывается в содержании упомянутых патентов, предпочтительным молекулярным ситом является алюмосиликатно-фосфатная (SAPO) система, которая, как было установлено, существует во множестве специфических кристаллических структур. Как указывается в упомянутых патентах, наиболее предпочтительная для конверсии МТО структура SAPO была идентифицирована как структура SAPO-34. Хотя способ селективного извлечения настоящего изобретения будет работать одинаково хорошо с потоками, отходящими из зон конверсии МТО, содержащими как цеолитные, так и нецеолитные катализаторные системы, предпочтительно, чтобы отходящим потоком был поток из зоны конверсии МТО, работающей на каталитической системе SAPO-34. Молекулярные сита SAPO-34 могут использоваться либо сами по себе, либо в смеси со связующим и/или наполнителем и приготовляться в такой форме, как экструдаты, гранулы или сферы. В качестве связующего и/или наполнителя могут быть использованы любые хорошо известные в технике неорганические оксиды типа оксида алюминия, оксида кремния, алюмофосфата, алюмосиликата и/или одной из различных хорошо известных средним специалистам высококремнеземистых глин. В том случае, когда для составления каталитической системы SAPO-34 используется связующее и/или наполнитель, SAPO-34 обычно содержится в количестве от 5 до 90% от массы готового катализатора и предпочтительно от 5 до 40% от его массы. Следует иметь в виду, что активным ингредиентом является молекулярное сито SAPO-34, а связующим и/или наполнителем является инертный материал, который используется для того, чтобы обеспечить частицам катализатора структурную целостность. Наилучшие результаты с каталитической системой SAPO-34 получаются при использовании этой системы с размером частиц, подходящим для системы реактора с псевдоожиженным слоем, обычно средний размер частиц составляет 65-85 мкм.

Хотя зона конверсии МТО может работать при любых известных в технике конфигурациях реактора, предпочтительнее использовать не систему с неподвижным слоем, а систему с подвижным слоем, что обеспечивает эффективный контакт потока метанольного сырья с частицами катализатора и облегчает регенерацию образующегося закоксованного катализатора. Хорошие результаты могут быть получены как с системой с подвижным слоем, так и с системой с псевдоожиженным слоем. Однако наилучшие практические результаты дает использование системы с псевдоожиженным слоем катализатора.

Зона реакции МТО с псевдоожиженным слоем функционирует в условиях, которые включают температуру от 300 до 600°С с предпочтительными пределами от 450 до 550°С. Давление, применяемое на стадии конверсии МТО, обычно лежит в пределах от 138 до 1000 кПа и предпочтительно от 170 до 345 кПа. Время контакта реагирующих веществ с катализатором измеряется, как правило, объемной скоростью на единицу массы катализатора (WHSV), рассчитываемой на основе часового расхода суммарной массы участвующего в реакции метанола, проходящего через зону конверсии МТО, любых других оксигенированных реактивов, присутствующих в сырье или рециркуляте, и любых других присутствующих там углеводородных материалов, поделенного на массу молекулярного сита SAPO-34, находящегося в зоне конверсии МТО. WHSV для применения в зоне конверсии МТО, относящейся к настоящему изобретению, может варьировать в пределах от 1 до 100 ч-1, причем наилучшие результаты получаются в пределах от 5 до 20 ч-1. Поскольку реакция конверсии МТО является сильно экзотермичной, вдоль реакционной зоны имеет место значительное повышение температуры, обычно порядка от 250 до 500°С. В системе реактора с псевдоожиженным слоем скорость циркуляции катализатора между реактором и регенератором устанавливается преимущественно на минимальный уровень, способный удерживать среднее закоксовывание циркулирующей массы предпочтительного катализатора SAPO в пределах от 1 до 20 мас.% в расчете на активный ингредиент катализатора и более предпочтительно в пределах от 5 до 17 мас.%.

На связанной со стадией конверсии МТО стадии регенерации для удаления необходимого количества кокса с катализатора перед его рециркуляцией в зону конверсии обычно используют один из принятых окислительных методов. Главным фактором, который определяет скорость циркуляции между зоной конверсии и зоной регенерации, является равновесная масса кокса на катализаторе, которую желательно поддерживать для получения желаемой степени конверсии. Каталитическая система на основе SAPO-34 весьма успешно работает при степенях конверсии 95% или выше, в результате чего коксообразование составляет примерно 2-5 мас.% эквивалентов метанола, вводимого на стадию конверсии МТО. Зная скорость коксообразования, средний специалист сможет установить скорость циркуляции к регенератору на основе сгорания кокса со скоростью, которая обеспечит общее среднее количество кокса на циркулирующей каталитической системе, используемой в зоне конверсии МТО, в желаемых пределах. В сравнении с традиционной операцией FCC скорость циркуляции в зоне конверсии МТО с псевдоожиженным слоем очень низка, поскольку отсутствует необходимость в том, чтобы регенерированный катализатор обеспечивал теплом зону реакции МТО.

Подаваемое на стадию конверсии МТО метанольное сырье может, как правило, использоваться с разбавителем, как описывается в предшествующем уровне техники, упомянутом выше и включенном в настоящую заявку. Однако на практике лучше не использовать разбавитель иной, чем аутогенно образующийся водяной пар. Использование разбавителя полезно в том отношении, что он позволяет регулировать парциальное давление участвующего в реакции метанола, но не выгодно в том отношении, что он увеличивает объем зоны реакции и является дополнительным материалом, который необходимо отделять от продуктов в секции извлечения продуктов процесса. Когда на стадии МТО присутствует разбавитель, он преимущественно является водяным паром, образующимся из воды, являющейся неизбежной примесью в потоке метанольного сырья, а также рециркулирующих оксигенатных потоков. Поскольку во многих случаях желательно загружать сырьевой поток неочищенного метанола, содержащего до 20 мас.% воды, сырьевой поток в этом случае приносит в систему значительное количество разбавителя. Однако в большинстве случаев предпочтительно работать с потоком метанольного сырья, представляющего собой 95-99,9%-ный (по массе) метанол. Необходимо признать, что значительные количества действующего как разбавитель водяного пара аутогенно образуются в самой зоне конверсии МТО, поскольку можно считать, что метанол содержит более 56 мас.% связанной воды, а также в связи с тем фактом, что кинетика реакции, протекающей в реализационной зоне МТО, такова, что начальное образование ДМЭ происходит чрезвычайно быстро, в результате чего на каждые два моля метанола, реагирующего с образованием ДМЭ, образуется один моль разбавителя в виде водяного пара.

Отходящий поток, выводимый из зоны конверсии МТО, будет, таким образом, содержать значительные количества образующейся побочно воды, а также непрореагировавшего метанола, значительные количества промежуточного продукта ДМЭ, этилен, пропилен, С4-С6-олефины и минорные количества углеводородов и оксигенатов. С предпочтительной катализаторной системой SAPO-34, когда с ней работают при степенях конверсии 97% или выше, обычно приблизительно от 70 до 78% поступающего на стадию конверсии метанольного эквивалента углерода будет превращено в целевые С2- и С3-олефины, в то время как от 2 до 5% углерода превратится в кокс и примерно 0,5-1% превратится в ДМЭ. Количество образующихся на стадии конверсии МТО насыщенных углеводородов, таких как метан, этан и пропан, в случае применения катализатора SAPO-34 обычно находится на очень низких уровнях и в балансе углерода приблизительно составляет от 2 до 5%.

Отходящий поток, покидающий МТО-реактор, обычно имеет относительно высокую температуру (от 350 до 600°С) и перед поступлением в зону разделения фаз должен быть значительно охлажден. Обычно охлаждение осуществляют либо путем теплообмена с потоком метанольного сырья, либо с помощью водного охлаждающего потока в охлаждающей башне, или же сочетанием обоих способов. Вне зависимости от используемого способа теплообмена предпочтительно значительное охлаждение и конденсация, по меньшей мере, значительной части побочно образующейся воды, которая содержится в выходящем потоке из зоны конверсии, с использованием охлаждающей башни, работающей на охлаждающей среде, состоящей, в основном, из воды, в условиях быстрого охлаждения, в результате чего отходящий поток частично конденсируется, отделяя значительную часть побочно образующейся в зоне конверсии МТО воды. Охлаждающая башня обычно работает при давлении, составляющем от 40 до 95% давления, поддерживаемого в зоне конверсии МТО, и головной поток из этой охлаждающей башни наряду с углеводородными и оксигенатными продуктами реакции синтеза все еще содержит значительные количества водяного пара. Схема предпочтительной для настоящей заявки двустадийной охлаждающей башни приведена в патенте US-B-6403854, все содержание которого включено, таким образом, в настоящую заявку путем отсылки. После отбора названного головного продукта из охлаждающей башни предпочтительно пропустить его через ряд вакуумных барабанов и компрессоров для подъема давления в пределах от 2000 до 2600 кПа.

Обратимся теперь к прилагаемой на фиг.1 схеме получения продукта настоящего изобретения. Фиг.1 представляет схематический план взаимозависимости и взаимосвязи между разными зонами для одного из предпочтительных воплощений настоящего изобретения. Зона 1 представляет собой зону конверсии МТО, куда подают метанольное сырье, поступающее в систему по линии 10. Зона 1 работает в соответствии с приведенным выше описанием, производя выходящий поток, который выходит из зоны 1 по линии 13 и подается в нижнюю область зоны охлаждения 2, где он противоточно контактирует с охлажденным циркулирующим водным потоком, в результате чего происходит конденсация значительной части побочно образующейся в зоне реакции МТО воды. В зоне 2 показан отвод водной охлаждающей среды по линии 15 и рециркуляция ее в верхнюю область зоны быстрого охлаждения 2 после пропускания через соответствующее охладительное устройство (не показано). Часть циркулирующего водного потока в зоне быстрого охлаждения отводится по линии 16 и направляется в зону выделения оксигената 3, работа которой состоит в отгонке, по существу, всего количества оксигенатов, которые растворены в циркулирующей водной промывной среде, и в извлечении и циркуляции этих оксигенатов в зону конверсии МТО (1) по линиям 17 и 10. Поток воды, который практически не содержит примесей, отводится из зоны 3 по линии 18 и представляет собой основной отвод образующейся побочно воды. Образовавшийся охлажденный и затем быстро охлажденный головной паровой поток, отводимый по линии 14 из зоны быстрого охлаждения 2, сжимают с помощью не показанного устройства до давления в ранее указанных пределах и подают в зону первичного разделения продукта 4, которая работает при температуре от 10 до 100°С, предпочтительно от 20 до 60°С, обеспечивая разделение на три фазы. Получаемый в первичном сепараторе парообразный поток отводится из сепаратора по линии 22 и подается в нижнюю область зоны первичной абсорбции ДМЭ 6. Образующаяся в зоне 4 жидкая углеводородная фаза содержит значительные количества ДМЭ, легких олефинов и растворенного в них непрореагировавшего метанола и направляется по линии 25 в отгонную зону 5, где эта фаза контактирует с поднимающимся вверх генерируемым испарителем (не показан) паровым потоком в условиях отгонки, эффективных для удаления из углеводородного потока ДМЭ и легких олефинов и создания отводимого по линии 26 парообразного головного потока, содержащего ДМЭ, этилен и пропилен наряду с минорными количествами легких насыщенных соединений, которые растворены в этом потоке относительно тяжелых углеводородов. Жидкий