Способ получения углеродных лент и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к производству высокопрочных и высокомодульных углеродных лент, получаемых на основе полиакрилонитрильных (ПАН) нитей, и может быть применено для изготовления высокотехнологичных композитов. Способ получения ленты включает подачу полиакрилонитрильных нитей в ткацкий станок, изготовление на ткацком станке из нитей тканой ленты, термостабилизацию полученной ленты, карбонизацию, электрохимическую обработку, аппретирование и намотку. Перед термостабилизацией осуществляют накопление тканой ленты в количестве от 0,25 до 0,90 производительности ткацкого станка за 1 час. Все операции осуществляют в непрерывном режиме. Поточная линия для производства указанных лент включает печи для термостабилизации и карбонизации, аппараты для электрохимической обработки и аппретирования, намоточное устройство и средства для транспортировки ленты, установленные между элементами поточной линии. Перед печью термостабилизации последовательно установлены шпулярник со сновальными катушками, ткацкий станок и накопитель ленты. Изобретение обеспечивает повышение производительности за счет продления работы между перезаправками (увеличение пробега оборудования). 2 н. и 6 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение касается производства высокопрочных и высокомодульных углеродных лент, получаемых на основе полиакрилонитрильного (ПАН) прекурсора (предшественника) и применяемых для изготовления высокотехнологичных композитов.

В зависимости от технологической стадии, на которой ткут ленты, получили распространение два типа углеродных лент: ленты, сотканные из исходных ПАН нитей до их превращения в углеродные нити (ПАН-тканые ленты) и ленты, сотканные из готовых углеродных (волокон УВ) нитей (УВ-тканые ленты). К числу лент первого типа относятся углеродные ленты типа Элур и ЛУП, к числу вторых - углеродные ленты УОЛ.

Ткачество углеродных нитей, обладающих повышенной хрупкостью, протекает с определенными трудностями и приводит к образованию в рабочей зоне углеродной пыли, ухудшает санитарные условия и приводит к выходу из строя электрооборудования и приборов. Поэтому данное изобретение направлено на усовершенствование первого из указанных выше способов, при котором ткачеству подвергают исходные ПАН нити и сотканные ленты, затем подвергают термообработкам и превращению их в углеродные ленты.

Наиболее близкое техническое решение к предложенному, в котором ПАН-тканые ленты подвергаются окислительной термостабилизации и карбонизации и таким путем превращаются в углеродные, приведено во французском патенте 2056490. Более детально этот способ и его аппаратурное оформление раскрыты в монографии В.Я.Варшавского «Углеродные волокна». М.: ВИНИТИ, 2005, с.368-373.

Способ получения углеродной ленты на основе ПАН нитей включает подачу полиакрилонитрильных нитей в ткацкий станок, изготовление на ткацком станке из нитей тканой ленты, термостабилизацию полученной ленты, ее карбонизацию, электрохимическую обработку, аппретирование и намотку.

Данный способ реализуется в двух независимых устройствах - ткацком станке и в поточной линии для окисления и карбонизации ленты, состоящей из ПАН нитей. Линия включает катушку с лентой, печь для термостабилизации, печь для низкотемпературной карбонизации, печь для высокотемпературной карбонизации, аппараты для электрохимической обработки углеродной ленты аппретирования, приспособления для транспортировки ленты.

Однако известный способ получения углеродной ленты из ПАН нитей имеет следующие существенные недостатки. Получаемые на ткацком станке катушки с лентами имеют вес 85-100 кг и размер по диаметру не более 1,2 м. Длина ленты на такой катушке не превышает 2000 м. При переработке ПАН ленты в углеродную при смене катушки каждый раз необходимо перезаправлять сложное оборудование для термостабилизации, карбонизации, электрохимической обработки и аппретирования. Если скорость обработки составляет 50 м/час, то такая перезаправка происходит через каждые двое суток. Заправочные концы ленты длиной 200 м превращаются в отходы производства, что составляет 10% от общей длины ленты. Кроме того, для перезаправки высокотемпературные термостабилизационные и карбонизационные печи необходимо охлаждать и затем снова разогревать, что приводит к большим энергозатратам. Малый период времени между перезаправками является существенным недостатком способа ПАН-тканых лент, приводящим не только к ухудшению экономических показателей производства, но также снижению качества продукции.

Задачей данного изобретения является повышение производительности за счет продления работы между перезаправками (увеличение пробега оборудования) до 15-30 дней, когда причиной останова и перезаправки оборудования становится только необходимость технического обслуживания оборудования, например профилактическая его чистка или замена графитовых нагревателей.

Поставленная задача решается способом получения углеродной ленты, включающим подачу полиакрилонитрильных нитей в ткацкий станок, изготовление на ткацком станке из нитей тканой ленты, термостабилизацию полученной ленты, ее карбонизацию, электрохимическую обработку, аппретирование и намотку, в соответствии с которым перед термостабилизацией осуществляют накопление тканой ленты в количестве от 25 до 90% производительности ткацкого станка за 1 час с последующим проведением термостабилизации, при этом изготовление тканой ленты, ее накопление и все последующие упомянутые операции осуществляют в непрерывном режиме.

В частных воплощениях изобретения поставленная задача решается тем, что подачу нитей в ткацкий станок осуществляют со сновальных катушек, содержащих 5-20 крученых ПАН нитей линейной плотностью 20-100 текс длиной 103-403 м.

В иных воплощениях изобретения тканую ленту изготавливают из замасленных полиакрилонитрильных нитей.

Целесообразно карбонизацию проводить в две стадии.

Поставленная задача также решается путем обработки лент на поточной линии для производства углеродных лент из ПАН нитей, включающей печи для термостабилизации и карбонизации, аппараты для электрохимической обработки и аппретирования, намоточное устройство и средства для транспортировки ленты, в соответствии с которой перед печью термостабилизации последовательно установлены шпулярник со сновальными катушками, ткацкий станок и накопитель ленты.

В частных воплощениях данного изобретения поставленная задача решается тем, что между шпулярником и станком установлено устройство для замасливания нитей.

В частных воплощениях изобретения поставленная задача также решается тем, что в качестве средств для транспортировки ленты она снабжена самозатягивающимися триовальцами с приводами.

При этом в приводах триовальцов могут быть установлены устройства для синхронизации скорости подачи ленты от ткацкого станка и скорости прохождения ленты в печах термостабилизации и карбонизации.

Таким образом, сущность изобретения состоит в том, что для увеличения межзаправочного пробега оборудования ткацкий станок устанавливается в одну поточную линию с оборудованием для термостабилизации и карбонизации, что позволяет продлить межзаправочный пробег поточной линии до 15-30 суток благодаря применению сновальных катушек с большой длиной нитей.

Ткущаяся лента без промежуточной намотки на катушку направляется в печь для термостабилизации и далее на последующие обработки. Такой способ работы становится возможным при осуществлении ряда мероприятий, синхронизирующих работу ткацкого станка с другим оборудованием поточной линии, в том числе создание буфера-накопителя между ткацким станком и печью термостабилизации, способного накапливать от 25 до 90% производительности ткацкого станка за 1 час. Данные параметры выбраны в соответствии с необходимостью предотвращения останова работы поточной линии из-за обрыва одной или нескольких нитей. Накопление ленты в количестве менее 25% часовой производительности ткацкого станка позволяет произвести заправку нескольких оборванных нитей, а до 90% - выполнить небольшой ремонт оборудования без останова всей поточной линии. Применение сновальных катушек со жгутами из ПАН нитей вместо индивидуальных шпуль, обработка жгутов замасливателем, транспортировка лент самозатягивающимися триовальцами, кондуктивное (контактное) темперирование ленты во время термостабилизации, синхронизируемая (регулируемая) вытяжка и усадка во время термостабилизации и карбонизации позволяют дополнительно улучшить качество получаемой углеродной ленты.

Изобретение иллюстрируется фиг.1-3.

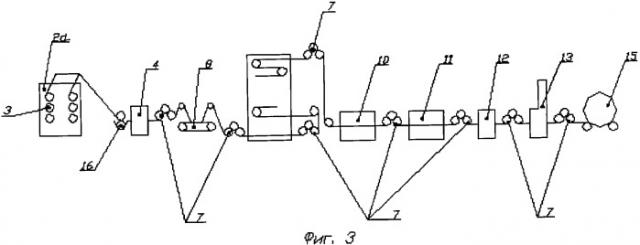

На фиг.1 и 2 изображена линия для производства углеродных лент в соответствии с известным способом: на фиг.1 - приведен участок получения тканой ленты, на фиг.2 - непосредственно линия получения углеродной ленты из ПАН ленты.

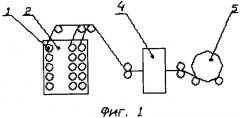

На фиг.3 изображена линия для производства углеродистых лент в соответствии с предложенным изобретением.

Позиции означают следующее.

1 Шпуля с ПАН нитью

2 Шпулярник на 1260 шпуль

2а Шпулярник на 126 сновальных катушек

3 Сновальные катушки

4 Ткацкий станок

5 Катушка с лентой длиной 2000 м

6 Транспортирующие семивальцы

7 Транспортирующие триовальцы

8 Накопитель ленты

9 Печь для термостабилизации

10 Печь для низкотемпературной карбонизации

11 Печь для высокотемпературной карбонизации

12 Аппарат для электрохимической обработки углеродной ленты

13 Аппарат для аппретирования углеродной ленты

14 Транспортирующие пятивальцы

15 Катушка с углеродной лентой

16 Устройство для замасливания нитей

Более подробно особенности предлагаемого способа становятся понятными из приводимых ниже примеров его выполнения.

Пример 1 (сравнительный). В данном примере приводится описание известного способа и его аппаратурного оформления для получения ПАН-тканых углеродных лент типа Элур. Схема получения углеродных лент по известному способу изображена на фиг.1 и 2. Шпули (1) с ПАН нитями 33 текс в количестве 1260 штук устанавливали на шпулярнике (2). Нити через систему нитепроводников и нитенатяжителей заправляли в ткацкий станок АТ-60-Л5 (4) и после ткачества полученную ленту шириной 440 мм и длиной 2000 м наматывали на катушку (5). Вес ленты на катушке 85 кг. Вследствие низкой линейной плотности нитей (33 текс), сложной системы нитепроводников и нитенатяжителей во время ткачества происходил частый обрыв нитей, и коэффициент полезного времени (КПВ) ткацкого станка не превышал 0,7. Катушку с лентой (5) транспортировали к поточной линии для получения углеродных лент и с помощью семивальцев (6) разматывали и подавали в печь термостабилизации (9), где ленту обрабатывали при температуре 180-265°С в течение 2,0 часов. Скорость перемещения ленты составляла 20 м/час. С помощью семивальцев (6) ленту подавали в печь предварительной, низкотемпературной (450-700°С) карбонизации (10), затем посредством пятивальцев (14) она поступали на высокотемпературную (1200-1500°С) карбонизацию в печи (11). Далее ленту подвергали электрохимической обработке в аппарате ЭХО (12), аппретированию в аппарате (13), затем лента проходила через пятивальцы (14) и наматывалась на катушку (16). Длина заправочных концов ленты 220 м.

В приведенном примере 1 длина получаемой на ткацком станке ленты 2000 м, а скорость обработки на поточной линии 20 м/час. Следовательно, время межзаправочного пробега равно: 2000/2024=4,7 суток. Количество отходов: 220×100/2000=11%. Прочность полученной углеродной ленты при испытании в виде однонаправленного пластика с 60% заполнением 97 кг/мм2. Пониженное значение прочности связано с образованием дефектов на тонких нитях во время ткачества, а также недостаточно эффективной вытяжкой ленты с помощью семивальцев, на которых происходит проскальзывание нити и образование на ней ворса. Производительность поточной линии при одновременной обработке двух лент равна 21·20·24·300·2=6,1 т/год. Здесь 21 г/м - линейная плотность углеродной ленты (вес 1 погонного метра).

Пример 2. В соответствии с предложенным способом производили углеродную ленту Элур на поточной линии, схема которой изображена на фиг.3. ПАН нити весом 1 кг каждая, линейной плотностью 33 текс и круткой 15 кр./м собирали в виде комплексных жгутов по 10 нитей в каждом жгуте и наматывали на сновальные катушки весом 10 кг. Длина нитей в катушке 1000/0,033=30300 м. Сновальные катушки (3) в количестве 126 штук устанавливали на шпулярнике (1). Жгуты подводили к ткацкому станку (4). Перед заправкой в станок жгуты проходили через устройство для замасливания нитей (16), где обрабатывались замасливателем и разделялись на отдельные нити. Затем нити поступали в ткацкий станок (4). Производительность ткацкого станка составляла 50 м/час. Сотканная лента с помощью триовальцов (7) подавалась в буфер-накопитель (8), в котором накапливалась 25% от часовой производительности, т.е. 12,5 м. Буфер-накопитель позволяет синхронизировать работу ткацкого станка и остальной части поточной линии. При нештатном останове ткацкого станка линия может продолжать функционировать в течение 0,25 часа.

Лента из накопительного устройства триовальцами (7) подается в печь термостабилизации (9). Для синхронизации работы линии скорость прохождения ленты в печи термостабилизации увеличивается до рабочей скорости ткацкого станка, то есть до 50 м/час.

Увеличение скорости может быть достигнуто благодаря кондуктивному (контактному) способу темперирования ленты, позволяющему проводить процесс при более высокой температуре и соответственно при более высокой скорости. В нижней зоне печи (9) между триовальцами (7) производили вытяжку ленты, которую учитывали при синхронизации скоростей. Термостабилизированную ленту подвергали карбонизации в печах (10) и (11), электрохимической обработке в аппарате (12) и аппретированию в аппарате (13). В печах карбонизации изменением скоростей триовальцев (7) регулировали вытяжку и усадку ленты. Готовую ленту принимали на катушку (15).

Длина нитей на сновальных катушках, как отмечалось, составляла 30300 м. Поэтому поточная линия могла работать безостановочно: 30300/5024=25,3 суток, что совпадало с периодом межремонтного пробега, обусловленного сменой графитовых нагревателей в печи для высокотемпературной карбонизации и профилактической чисткой оборудования. Несмотря на увеличение скорости обработки с 20 м/час при существующем способе до 50 м/час согласно данному изобретению, межзаправочный пробег поточной линии возрастал в 25,3/4,7=5,4 раза. Длина заправочных концов согласно предлагаемому способу несколько больше, чем по известному, и составляла 250 м. Однако количество отходов меньше, так как перезаправка происходила после обработки ленты большей длины: 250×100/30300=0,8%, что в 11/0,8=13,8 раз меньше, чем по известному способу. Прочность полученной углеродной ленты, благодаря меньшему травмированию нитей на стадии ткачества (нити собраны в жгуты) и при вытяжке между самозатягивающимися триовальцами, была выше, чем при обычном способе, и составляла 110 кг/мм2. Производительность поточной линии при одновременной обработке двух лент составляла 21·50·24·300·2=15,1 т/год, т.е. в 15,1/6,1=2,5 раза больше, чем при существующем способе.

Транспортировка нитей на шпулярнике через систему нитепроводников и натяжных устройств в виде жгутов значительно снижала обрывность нитей и позволяла повысить КПВ ткацкого станка до 97%, что позволило объединить процессы ткачества и последующих термообработок в одну непрерывную поточную линию по получению углеродных лент. При этом исключалась промежуточная стадия намотки ленты на катушки, которая снижала межзаправочный пробег оборудования, увеличивала отходы и снижала качество продукции

Пример 3. По предложенному способу на поточной линии, изображенной на фиг.3, производили углеродную ленту ЛУП. На шпулярник (2а) устанавливали 88 сновальных катушек (3), на которых было намотано по 10 ПАН нитей с линейной плотностью 66 текс (0,066 г/м). Длина нитей 15150 м. Нити через замасливающее устройство (16) подавали к ткацкому станку (4). Ленту ткали шириной 420 мм со скоростью 40 м/час. В буфере-накопителе перед термостабилизацией накапливали 36 м ленты, т.е. 90% от часовой производительности. Температуру термостабилизации регулировали так, чтобы скорость перемещения ленты с учетом вытяжки и усадки синхронизировалась с работой ткацкого станка. Дальнейшую обработку ленты проводили, как в примере 2. Межзаправочный пробег поточной линии был равен 15150/40·24=15,8 суток, что в 15,8/4,7=3,4 раза больше, чем по известному способу. Длина заправочных концов составляла 250 м. Отходы при перезаправке составляли: 250100/15150=1,7%, что в 11/1,7=6,5 раза меньше, чем в сравнительном примере. Прочность углеродной ленты в пластике с 60% наполнением составляла 105 кг/мм2. Производительность поточной линии при одновременной обработке 2 лент составила 30·40·24·300·2=17,3 т/год, т.е. 17,3/6,1=2,8 раза больше, чем при обычном способе. Здесь 30 г/м - линейная плотность углеродной ленты ЛУП.

1. Способ получения углеродной ленты, включающий подачу полиакрилонитрильных нитей в ткацкий станок, изготовление на ткацком станке из нитей тканой ленты, термостабилизацию полученной ленты, ее карбонизацию, электрохимическую обработку, аппретирование и намотку, отличающийся тем, что перед термостабилизацией осуществляют накопление тканой ленты в количестве от 0,25 до 0,90 производительности ткацкого станка за 1 ч, при этом все операции осуществляют в непрерывном режиме.

2. Способ по п.1, отличающийся тем, что подачу нитей в ткацкий станок осуществляют в виде жгутов, содержащих 5-20 крученых полиакрилонитрильных нитей линейной плотностью 20-100 текс длиной 103-403 м.

3. Способ по п.1, отличающийся тем, что тканую ленту изготавливают из замасленных полиакрилонитрильных нитей.

4. Способ по п.1, отличающийся тем, что карбонизацию проводят в две стадии.

5. Поточная линия для производства углеродных лент из полиакрилонитрильных нитей, включающая печи для термостабилизации и карбонизации, аппараты для электрохимической обработки и аппретирования, намоточное устройство и средства для транспортировки ленты, установленные между элементами поточной линии, отличающаяся тем, что перед печью термостабилизации последовательно установлены шпулярник со сновальными катушками, ткацкий станок и накопитель ленты.

6. Линия по п.5, отличающаяся тем, что между шпулярником и станком установлено устройство для замасливания нитей.

7. Линия по п.5, отличающаяся тем, что в качестве средств для транспортировки ленты она снабжена самозатягивающимися триовальцами с приводами.

8. Линия по п.7, отличающаяся тем, что в приводах триовальцов установлены устройства для синхронизации скорости подачи ленты от ткацкого станка и скорости прохождения ленты в печах термостабилизации и карбонизации.