Объемная роторная машина

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к роторным машинам с непараллельными осями вращения ротора и поршней. Роторная объемная машина содержит корпус, рабочая поверхность которого выполнена в виде части сегмента тора, ротор, кольцевую рабочую полость, разделитель, установленный неподвижно в корпусе и разделяющий рабочую полость на две части. На рабочей поверхности ротора выполнен, по меньшей мере, один паз вдоль его геометрической оси вращения. В каждом пазу ротора установлен поршень с возможностью перекрытия рабочей полости и совершения вращательных колебаний в плоскости паза. Поршень выполнен в виде, по меньшей мере, части диска. В каждом поршне имеется, по меньшей мере, одна прорезь для прохода разделителя, который выполнен в виде шайбы и установлен в корпусе под углом к плоскости вращения ротора. Разделитель условно имеет восходящий и нисходящий участки с примерной границей в двух противоположных местах разделителя, находящихся на максимальном удалении друг от друга вдоль оси ротора. Окно входа и окно выхода рабочего тела расположены по разные стороны восходящего участка разделителя. На нисходящем участке разделителя выполнен, по меньшей мере, один сквозной проход с возможностью прохода рабочего тела с одной стороны разделителя на другую. Увеличивается надежность синхронизации рабочих органов, обеспечивается возможность использования ее в погружном высокооборотном многоступенчатом насосе высокого давления. 22 з.п. ф-лы, 27 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области машиностроения, именно к роторным объемным машинам, которые могут быть использованы в качестве насосов, компрессоров, гидроприводов, расходомеров и т.д.

Уровень техники

Известна объемная роторная машина (ОРМ) (RU №2000126317), у которой имеется корпус с внутренней полостью кольцевой формы. В этой полости установлен разделитель спиральной формы, в котором установлен ротор. Рабочая поверхность ротора является поверхностью вращения, в которой имеется, по меньшей мере, один паз вдоль оси вращения ротора, в каждом из которых установлен с возможностью вращения поршень, частично выступающий с одной стороны ротора. Поршень имеет при этом, по крайней мере, один сквозной вырез по периметру, взаимодействующий с разделителем, для синхронизации вращения поршня с вращением ротора. Окно входа машины и окно выхода машины разнесены вдоль оси ротора и отделяются друг от друга разделителем.

Такая машина имеет следующие преимущества.

Поршень надежно установлен в прорези ротора, выступая из него частью около половины.

Разнесение окон входа и выхода вдоль оси ротора позволяет легко объединять такие машины в многоступенчатые, в том числе с общим ротором для многих ступеней. Такие машины используются в погружных установках. Общий ротор позволяет снять нагрузки с радиальных, а часто и с упорных подшипников ротора за счет уравновешивания нагрузок отдельных ступеней при их развороте относительно друг друга.

Существенным преимуществом насоса, созданного на основе такой машины, является постоянство подачи.

Недостатком таких машин является сложная форма разделителя и прорези поршня, не позволяющая осуществить их контакт по большой площади, для снижения износа этой пары трения (для уменьшения идеальной нагрузки на эту пару трения и для увеличения ее ресурса).

Известна ОРМ (GB №1458459 и похожая на нее DE №3206286 А1), у которой в корпусе имеются полость в виде сегмента сферы, в которой вдоль оси симметрии полости установлен разделитель в виде сектора круга, перекрывающего полость; ротор, установленный с возможностью вращения в корпусе, с рабочей поверхностью в виде двух усеченных конусов, опирающихся вершинами на сферу с противоположных сторон, причем на поверхности сферы, под углом к оси симметрии ротора, имеется кольцевой паз, выполненный касательно к обоим конусам. В этом пазу закреплен с возможностью вращения поршень, в котором имеется прорезь, способная пропускать разделитель. Причем поршень взаимодействует с разделителем через уплотнительный синхронизирующий элемент (УСЭ), выполненный в виде цилиндра, рассеченного пополам, пазом, начинающимся на одном конце и идущим практически до второго торца. Окно входа рабочего тела и соответствующее ему окно выхода расположены по одну сторону поршня. С другой стороны поршня имеется еще пара окон входа и выхода.

Преимущества такой машины следующие:

хороший контакт поршня с камерой корпуса по сферической поверхности, хороший контакт между поршнем, уплотняющим элементом и разделителем, простые геометрические формы: плоский разделитель, плоский поршень и т.д.

ОРМ имеет также недостатки: неудобство объединения такой машины в многоступенчатую машину, связанное с тем, что окна входа и выхода находятся по одну сторону поршня, и для прохода из ступени в ступень необходимо делать канал, обходящий сферическую полость корпуса вдоль оси ротора. Недостатками также являются неравномерность подачи, слабое крепление поршня (только частью, сидящей в пазу на сфере), которое к тому же ослабляет вал за счет кольцевого паза, ненадежное крепление уплотнительного синхронизирующего элемента в пазу поршня (возможно заклинивание при увеличении нагрузки).

Известна ОРМ (RU №2004133654), у которой имеется корпус, рабочая поверхность которого выполнена в виде части сегмента тора, ротор с рабочей поверхностью вращения, установленный в корпусе с возможностью вращения, кольцевую рабочую полость, образованную рабочими поверхностями корпуса и ротора, разделитель, установленный неподвижно в корпусе и разделяющий рабочую полость ротора на две части, окна входа и выхода рабочего тела, причем на рабочей поверхности ротора выполнен, по меньшей мере, один паз вдоль его геометрической оси вращения, а в каждом пазу ротора установлен поршень с возможностью перекрытия рабочей полости и совершения вращательных колебаний в плоскости паза, при этом поршень выполнен в виде, по меньшей мере, части диска, а в каждом поршне имеется, по меньшей мере, одна прорезь для прохода разделителя (выбрана за прототип).

Ее недостатком является неудобство объединения такой машины в многоступенчатую машину, связанное с тем, что окна входа и выхода находятся по одну сторону разделителя, и для прохода из ступени в ступень необходимо делать канал, обходящий полость корпуса вдоль оси ротора. Недостатками также являются непостоянство подачи одной ступени.

Задачей изобретения является создание объемной роторной высокооборотной машины повышенной герметичности с прочным валом, надежным креплением вытеснительного элемента (поршня), надежным механизмом синхронизации, допускающими многократные кратковременные перегрузки, большим ресурсом, с низкими инерциальными нагрузками со стороны поршня на механизм синхронизации и с с разнесенными вдоль оси ротора окнами входа и выхода рабочего тела.

Эти свойства позволяют использовать машину в погружных многоступенчатых насосах, создающих большие давления и имеющих большой запас прочности, дают возможность повторного запуска после длительного перерыва или кратковременных изменений свойств рабочей среды (например, застывания).

Кроме того, машина должна иметь хорошие удельные характеристики: большую подачу в заданном габарите по диаметру, большое рабочее давление на ступень, большой запас прочности по кратковременному повышению давления на ступень, большой ресурс, обеспеченный как самой конструкцией, так и возможностью применения износоустойчивых материалов в ней.

Поставленная задача достигается тем, что в объемной роторной машине, содержащей корпус, рабочая поверхность которого выполнена в виде части сегмента тора, ротор с рабочей поверхностью вращения,

установленный в корпусе с возможностью вращения,

кольцевую рабочую полость, образованную рабочими поверхностями корпуса и ротора,

разделитель, установленный неподвижно в корпусе и разделяющий рабочую полость на две части,

окна входа и выхода рабочего тела,

на рабочей поверхности ротора выполнен, по меньшей мере, один паз вдоль его геометрической оси вращения,

причем в каждом пазу ротора установлен поршень с возможностью перекрытия рабочей полости и совершения вращательных колебаний в плоскости паза,

при этом поршень выполнен в виде, по меньшей мере, части диска, а в каждом поршне имеется, по меньшей мере, одна прорезь для прохода разделителя,

согласно изобретению, разделитель выполнен в виде шайбы и установлен в корпусе под углом к плоскости вращения ротора,

причем разделитель условно имеет восходящий и нисходящий участки с границей в двух противоположных местах разделителя, находящихся на максимальном удалении друг от друга вдоль оси ротора,

а окно входа и окно выхода рабочего тела расположены по разные стороны восходящего участка разделителя,

причем на нисходящем участке разделителя выполнен, по меньшей мере, один сквозной проход с возможностью прохода рабочего тела с одной стороны разделителя на другую.

Согласно изобретению рабочая поверхность корпуса выполнена в виде сегмента сферы.

Согласно изобретению окна входа и выхода рабочего тела выполнены на перепускном участке корпуса под и над восходящим участком разделителя соответственно.

Согласно изобретению рабочая поверхность ротора выполнена в виде двух соосных поверхностей усеченных конусов, опирающихся усеченной частью на сферу.

Согласно изобретению пазы на рабочей поверхности ротора соединены в середине ротора.

Согласно изобретению шайба выполнена плоской.

Согласно изобретению шайба выполнена с конической рабочей поверхностью.

Согласно изобретению разделитель установлен в корпусе так, что касается ротора диаметрально противоположными частями, находящимися на его противоположных сторонах.

Согласно изобретению на разделителе в местах касания ротора выполнены выемки.

Согласно изобретению шайба выполнена в виде двух частей.

Согласно изобретению части шайбы соединены по разъему в виде «>».

Согласно изобретению поршень выполнен в виде диска со сферической боковой поверхностью и с двумя прорезями для прохода разделителя.

Согласно изобретению поршень выполнен в виде диска с двумя прорезями для прохода разделителя с облегчениями на участках, удаленных от прорезей.

Согласно изобретению поршень выполнен в виде усеченного сектора диска менее 180° с одной прорезью для прохода разделителя.

Согласно изобретению в прорези поршня установлен, по меньшей мере, один уплотняющий синхронизирующий элемент.

Согласно изобретению уплотняющий синхронизирующий элемент выполнен в виде цилиндра с прорезями на его концах, причем плоскости прорезей совпадают.

Согласно изобретению боковые площади прорезей расширены за счет выступов.

Согласно изобретению средняя часть уплотняющего синхронизирующего элемента имеет меньший диаметр.

Согласно изобретению уплотняющий синхронизирующий элемент выполнен в виде накладок на прорезь поршня.

Согласно изобретению уплотняющий синхронизирующий элемент выполнен в виде двух пластинок, соединенных осью.

Согласно изобретению уплотняющий синхронизирующий элемент выполнен в виде ролика.

Согласно изобретению, по меньшей мере, один проход выполнен под углом к геометрической оси разделителя.

Согласно изобретению машина выполнена многоступенчатой, причем ротор выполнен общим для всех ступеней.

Согласно изобретению после первой ступени и далее через каждые две следующие ступени в корпусе выполнены каналы для разворота потока рабочего тела вокруг ротора на пол оборота.

Изобретение поясняется при помощи чертежей.

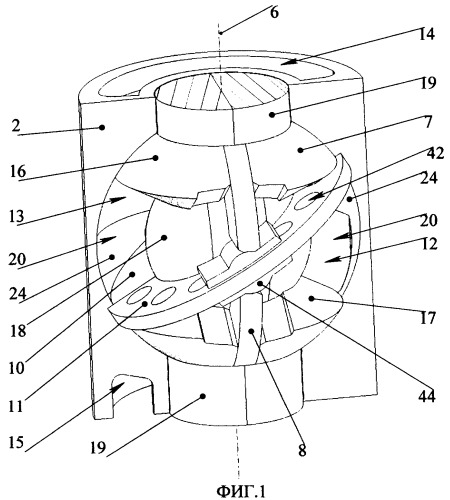

На фиг.1 представлена в изометрии ступень объемной роторной машины со снятой напорной частью корпуса (при этом для улучшения понимания соответствующая ей часть разделителя оставлена).

На фиг.2 представлен в изометрии внешний вид ОРМ, видно окно выхода.

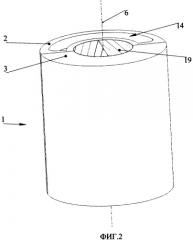

На фиг.3 представлена в изометрии перепускная часть корпуса.

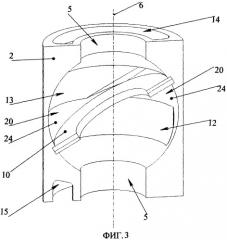

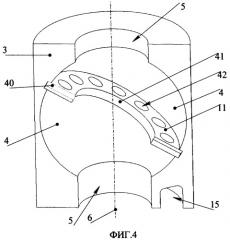

На фиг.4 представлена в изометрии напорная часть корпуса.

На фиг.5 представлено в изометрии взаимодействие поршня и разделителя через уплотнительный синхронизирующий элемент.

На фиг.6 представлена в изометрии часть вала ОРМ.

На фиг.7 представлен в изометрии поршень.

На фиг.8 представлен в изометрии цилиндрический уплотнительный синхронизирующий элемент с дополнительными выступами и со средней частью меньшего диаметра.

На фиг.9 представлен в изометрии поршень с уплотнительным синхронизирующим элементом.

На фиг.10 представлен в изометрии цилиндрический УСЭ с прорезями на концах.

На фиг.11 представлен в изометрии поршень с УСЭ в виде накладок.

На фиг.12 представлен в изометрии поршень для УСЭ, изображенного на фиг.11.

На фиг.13 представлен в изометрии УСЭ в виде накладки.

На фиг.14 представлен в изометрии ротор ОРМ с пазом под поршень, изображенный на фиг.12.

На фиг.15 представлена в изометрии часть поршня с УСЭ в виде двух пластинок, соединенных осью.

На фиг.16 представлен в изометрии поршень с УСЭ в виде роликов.

На фиг.17 представлен в изометрии поршень с облегчением и сквозным отверстием под УСЭ.

На фиг.18 представлены в изометрии два диска с облегчением и вырезами в поршне с УСЭ, образующими крестовину.

На фиг.19 представлен в изометрии один диск с облегчением и вырезом в поршне, а также УСЭ с пазом под крестовину.

На фиг.20 представлен в изометрии ротор одной ступени ОРМ с вырезом в одну четверть, с четырьмя поршнями и разделителем.

На фиг.21 представлен в изометрии поршень ОРМ в виде части диска с пазом.

На фиг.22 представлен в изометрии поршень в виде части диска с пазом и УСЭ в виде накладок, который может работать с ротором с фиг.20.

На фиг.23 представлен в изометрии поршень типа «ножницы».

На фиг.24 представлен в изометрии разделитель с конической рабочей поверхностью, с ножками и щелевыми проходами на нисходящем участке.

На фиг.25 представлен в изометрии разнесенный вид части, состоящей из двух ступеней многоступенчатой машины.

На фиг.26 представлены в изометрии две части корпуса четырехступенчатой ОРМ, состоящей из частей, изображенных на фиг.25.

На фиг.27 представлена диаграмма, поясняющая работу ступени ОРМ,

где

1 - корпус;

2 - часть корпуса, перепускная половина;

3 - часть корпуса, напорная половина;

4 - сферическая полость;

5 - концентрическое отверстие под выход вала ротора;

6 - геометрическая ось машины;

7 - ротор;

8 - поршень;

9 - разделитель;

10 - восходящий участок разделителя;

11 - нисходящий участок разделителя;

12 - окно входа;

13 - окно выхода;

14 - канал без разворота потока вокруг корпуса;

15 - канал для разворота потока вокруг корпуса;

16 - сферическая часть ротора над конусом;

17 - поверхность ротора в виде усеченного конуса;

18 - центральная сферическая часть ротора;

19 - выход вала ротора;

20 - рабочая камера;

21 - паз в роторе под поршень;

22 - паз в роторе под ось поршня;

23 - выемка в роторе под УСЭ;

24 - сферическая поверхность корпуса;

25 - плоская (коническая) поверхность разделителя;

26 - геометрическая ось поршня;

27 - ось поршня;

28 - внешняя часть поршня;

29 - центральная утолщенная часть поршня;

30 - сквозное отверстие в поршне под УСЭ;

31 - сферическая боковая поверхность поршня;

32 - переходная сферическая часть поршня;

33 - паз в поршне под разделитель;

34 - выемка под ролик в пазу поршня;

35 - дно в пазу поршня;

36 - боковая поверхность паза поршня;

37 - цилиндр на боковой прорези поршня;

38 - цилиндрическая выемка на боковой прорези поршня;

39 - цилиндрическое отверстие в поршне под УСЭ;

40 - разъем разделителя;

41 - внутренняя сферическая поверхность разделителя;

42 - проход на разделителе;

43 - ножки на разделителе;

44 - уплотнительный синхронизирующий элемент (УСЭ);

45 - паз в УСЭ под разделитель;

46 - выступы на УСЭ;

47 - штифт;

48 - плоская или коническая площадка на УСЭ;

49 - боковая поверхность паза УСЭ;

50 - дно паза УСЭ;

51 - торец УСЭ;

52 - цилиндрический выступ на УСЭ;

53 - цилиндрическая выемка на УСЭ;

54 - пластинки УСЭ;

55 - ось, соединяющая пластинки УСЭ;

56 - ролик, устанавливаемый в пазу поршня;

57 - выборки в поршне под облегчение;

58 - половинка поршня типа «ножницы»;

59 - вырез в поршне;

60 - цилиндрическая часть УСЭ.

61 - паз в УСЭ под крестовину;

62 - отверстие в пазу УСЭ для крепления оси крестовины;

63 - минимальная характерная часть, 1-я половина;

64 - минимальная характерная часть, 2-я половина;

65 - участок разрезного ротора;

66 - корпус четырехступенчатой машины, 1-я половина;

67 - корпус четырехступенчатой машины, 2-я половина.

Описание наилучшего образца выполнения машины.

Ступень объемной роторной машины (которая может использоваться и самостоятельно) (фиг.1) устроена следующим образом. В корпусе 1 (фиг.2), выполненном из двух частей (половин), на одну из которых в данном исполнении попадает перепускной участок 2 (фиг.3), а на другую попадает напорный участок 3 (фиг.4), имеется полость 4 в виде сегмента сферы (правильнее сегмента тора, который получается вместо сферы в результате допусков на осевой люфт ротора), из которой имеется два концентричных ей отверстия 5 (фиг.3). В сферической полости 4 под углом к геометрической оси отверстия, являющейся геометрической осью машины 6, установлен разделитель 9, выполненный в виде шайбы с внутренним сферическим отверстием 41 (фиг.1, 3, 4, 5). Для разборности разделитель 9 выполнен из двух частей. В данном исполнении с одной из частей совпадает восходящий участок 10, а с другой частью совпадает нисходящий участок 11. Каждая из частей разделителя, содержащих восходящий и нисходящий участки, крепится к соответствующим частям корпуса, содержащим соответственно перепускной участок 2 и напорный участок 3 (фиг.3, 4). На одном из участков разделителя 9, нисходящем 11, выполнены сквозные проходы 42 на другую сторону разделителя 9. В корпусе 1 установлен с возможностью вращения относительно оси 6 корпуса 1 ротор 7 с рабочей поверхностью, выполненной в виде двух поверхностей усеченных конусов 17, опирающихся меньшими основаниями на центральную сферу 18 (фиг.6). Большие основания конусов соединены с концентричными им выходами вала 19 сегментами сферы 16, концентричными центральной сфере 18 и радиусами, приблизительно равными радиусу рабочей полости 4. На рабочей поверхности ротора 7 имеется сквозной паз 21 вдоль геометрической оси машины 6 (фиг.6). Для удобства разборки ротор 7 выполнен из двух половинок. Сферической частью корпуса 4, конической частью ротора 17, центральной сферической частью ротора 18 и разделителем 9 образована рабочая полость 20, которую разделитель 9 разделяет на две части (фиг.1). Разделитель 9 касается конической поверхности 17 ротора 7 противоположными сторонами в двух диаметрально противоположных местах (фиг.1). Приблизительно эти места касания ограничивают восходящий 10 и нисходящий 11 участки разделителя 9.

В пазу 21 установлен с возможностью вращательных колебаний вокруг геометрической оси 26, пересекающей перпендикулярно геометрическую ось 6 машины (другими словами, в плоскости паза 21), поршень 8 (фиг.1), выступающий в обе стороны из сквозного паза 21. Поршень 8 выполнен в виде диска, имеющего внешнюю 28 и центральную утолщенную 29 части (фиг.5, 7). Внешняя часть поршня 28 ограничена сферической поверхностью 31, радиус которой приблизительно равен радиусу рабочей полости 4. Переход между внешней частью поршня 28 и центральной часть 29 выполнен по сфере 32, радиус которой приблизительно равен радиусу центральной сферы 21. На внешней части 28 имеются два диаметрально противоположных паза 33 (фиг.7). Через паз 33 по диаметру выполнено цилиндрическое отверстие 39, заходящее на небольшую глубину в утолщенную часть 29 и переходящее далее в сквозное отверстие меньшего диаметра 30. Поршень 8 выполнен зацело с осью 27. В каждом цилиндрическом отверстии 39 поршня 8 установлена часть уплотнительного синхронизирующего элемента 44, выполненная в виде цилиндра 60, торец которого рассечен пазом 45 под разделитель 9 (фиг.5). Для увеличения площади боковой поверхности паза 48 на цилиндрической части УСЭ 44, рассеченной пазом 45, выполнены выступы 46 (фиг.9). В нерассеченной части УСЭ 44 выполнено соосное отверстие под запрессовку штифта. Две части УСЭ 44, установленные в двух диаметрально противоположных пазах 45, соединены в одно целое с помощью штифта 47 (фиг.9). Штифт 47 при сборке может дополнительно фиксироваться контактной сваркой. Имеются окна входа 12 и выхода 13, расположенные по разные стороны, соответственно под и над восходящим (перепускным) участком 10 разделителя 9 (снизу или сверху вдоль оси ротора 7), и примыкающие к месту касания разделителя 9 с ротором 7 (фиг.2, 3, 4). При этом окна могут простираться по угловой протяженности на всю длину восходящего участка 10 разделителя 9 и даже залезать на площадки контакта разделителя 9 с коническими поверхностями 17 ротора 7.

В данной ОРМ также могут применяться поршни других видов, описанных ниже. При этом остальные детали машины почти не изменяются. Характеристики машины также меняются не существенно (если не указано специально). А выбор той или иной конструкции поршня больше определяется наличием оснастки для выполнения тех или иных элементов.

В данной ОРМ может применяться поршень 8 (фиг.9), выполненный без оси и укомплектованный УСЭ 44 более простой формы. УСЭ 44 выполнен в виде цилиндра, на торцах которого имеются два паза 45 под разделитель 9. Поршень 8 (фиг.9) отличается от поршня 8 (фиг.7) тем, что вместо отверстий 30 и 39 разных диаметров имеется только одно сквозное отверстие 30. УСЭ 44 контактирует с разделителем 9 боковой поверхностью паза 49 и дном паза 50, которое имеет сферическую форму (фиг.10). Отсутствие выступов 46, увеличивающих площадь опоры УСЭ 44, и плечо для вращающего момента может снизить ресурс этого элемента, однако при небольших рабочих перепадах давления и/или достаточно тонких разделителях он может не являться определяющим.

На фиг.11 изображен поршень без оси с УСЭ 44 в виде накладок. На боковой поверхности 36 паза 33 поршня 8 имеются два цилиндрических выступа 37 и цилиндрическая выемка 38 (фиг.12). УСЭ с одной стороны имеет два соосных цилиндрических углубления 53, между которыми расположен цилиндрический выступ 52, а с другой стороны плоскую площадку или участок конической поверхности 48 (фиг.13). Ротор 7 для поршня 8 с таким УСЭ 44 (фиг.13) имеет выемки 23 под УСЭ в виде накладок (фиг.14). Поршень 8 (фиг.12) отличается от поршня 8 (фиг.9) тем, что он не имеет сквозного отверстия 30. Такие УСЭ могут дополнительно фиксироваться штифтом к поршню через отверстие в УСЭ 44 и поршне 8, соосное цилиндрическим выступам 37 (не показано).

УСЭ может состоять из двух частей, каждая из которых представляет собой две пластинки 54, соединенные осью 55 (фиг.15). Поршень для такого УСЭ может собираться из двух частей (например, из двух одинаковых дисков с пазами под оси 55 УСЭ 44) любыми известными методами (склеивание, заклепки, сварка ...).

УСЭ 44 может быть выполнен в виде ролика 56 (фиг.16), расположенного в углублении 34 на боковой поверхности 36 паза 33 поршня 8.

Поршень может быть выполнен без УСЭ (фиг.21).

Для уменьшения износа механической синхронизации на больших оборотах можно облегчать поршень 8. Это эффективно делать за счет выборки материала на частях поршня 8, близких к оси вращения ротора 7, совпадающей с осью машины, за счет использования материала с меньшей плотностью (особенно в указанных местах), за счет удаления этих частей поршня 8. В последнем случае за счет удаления частей поршня 8 можно сократить длину одной ступени насоса.

На фиг.17 выполнен облегченный вариант поршня 8. Облегчение представляет собой выборку 57 материала на частях поршня 8, близких к оси 6 вращения машины и удаленных от оси поршня, выборки 57 могут быть не сквозными или могут быть заполнены вставками из более легкого материала. Однако при небольших размерах машины и/или при работе машины на небольших оборотах, или при выполнении всего поршня из достаточно легкого материала выборки 57 не требуются и только уменьшают площадь опоры поршня 8.

Другим направлением модификации машины является увеличение числа поршней 8. Например, если требуется увеличить перепад давления на ступень, или увеличить герметичность машины. Для этого нужно увеличить количество пазов 21 в роторе 7. Пример выполнения и взаимного положения двух и более поршней 8 приведены на фиг.18.

В средней части поршня 8, имеющего облегчение, дополнительно сделан вырез 59. В результате две выступающие части поршня 8 соединены друг с другом одной или двумя дугами, что позволяет пересекать поршни под углом друг к другу и не мешать их колебаниям относительно ротора. Наличие пустоты в центре каждого поршня позволяет стыковать друг с другом оси УСЭ 44 в виде крестовины (фиг.19). Для этого в средней части УСЭ выполнен паз 61 до середины цилиндра. Для большей жесткости крестовина может через отверстие 62 в пазу 61 УСЭ 44 фиксироваться осью (ось не показана). Крестовина позволяет использовать простой УСЭ с фиг.9, устранив его недостатки.

Другой способ добавления поршней 8 изображен на фиг.20 - сделать прорези 21 в роторе 7 не сквозными и в каждую помещать поршни 8, которые выполнены в виде сектора диска менее 180° (фиг.21). При этом поршни 8 могут удерживаться за счет контакта с разделителем 9 по плоской (конической) поверхности 25 и по сферической (цилиндрической) поверхности разделителя 41 и/или по сферической поверхности корпуса 24.

В случае глухих пазов 21 и в случае перекрытия ротором выборки 57 можно увеличить подачу машины, потеряв подкрутку поршня давлением рабочего тела, или не делать этого. Все зависит от размещения канавок (проходов) для перепуска рабочего тела из защемленных объемов. При сообщении защемленного объема с камерой высокого давления увеличивают подачу, с камерой низкого давления сохраняют подкрутку.

На фиг.22 изображен поршень 8, отличающийся от поршня 8 (фиг.21) наличием УСЭ 44 (фиг.13). Для таких поршней 8 в пазах ротора 21 или на поверхности поршня могут быть выполнены канавки для исключения защемления жидкости.

При этом поршни могут удерживаться за счет контакта с разделителем по плоской (конической) поверхности и по сферической (цилиндрической) поверхности разделителя и/или по сферической поверхности корпуса.

При этом автоматически за счет прижатия центробежными силами и силами давления рабочего тела могут выбираться зазоры на сфере. Зазоры под разделитель могут выбираться, если толщина разделителя возрастает к периферии.

Для автоматического выбора зазоров между разделителем и прорезью поршня или УСЭ поршень 8 выполняется в виде ножниц (фиг.23). Такой поршень состоит из двух частей 58. Поршни такого типа могут выполняться как с УСЭ, так и без него. В последнем случае ресурс и уплотнение могут обеспечить большая истираемая часть поршня, в то время как с УСЭ ресурс определяется работой менее нагруженной пары трения.

При этом поджатие двух частей поршня может осуществляться

центробежными силами, действующими на части поршня,

центробежными силами, которые действуют на дополнительный расклинивающий элемент пружиной, давлением рабочей среды.

Поршень при этом может крепиться различными способами. Выбор схемы крепления зависит от возможностей по точности изготовления деталей, доступности пар трения и т.д.

Поршень может изготавливаться зацело с осью вращения, тогда ротор выполняется разрезным. Крепление двух половинок ротора может осуществляться любым известным способом и в зависимости от материала ротора (клей, сварка, винты, напресовка втулок и т.д.).

Поршень может изготавливаться с запрессовывающейся осью (в которой имеется отверстие для пропуска штифта для поршня по фиг.6). Тогда ротор может быть цельным. Ось запрессовывается в поршень 8 после вставки поршня 8 в прорезь 21 ротора 7. После этого можно дополнительно закрепить ось, например, контактной или ультразвуковой сваркой.

Поршень может изготавливаться с углублениями вместо оси для фиксации в роторе с помощью штифтов.

Поршень может не иметь дополнительной фиксации в роторе 7 (удерживаться в рабочем положении разделителем и/или корпусом). Так можно получить меньшие зазоры между УСЭ 44 и разделителем 9.

Поршень может центрироваться за счет формы паза в роторе.

С точки зрения процессов вытеснения, удобно говорить о количестве выступающих в рабочую камеру вытеснителях, независимо от того, как они устроены внутри ротора, как закреплены и как уравновешены. Но с точки зрения динамических центробежных и инерционных нагрузок, уплотняющих свойств, нагрузок на пары трения важно внутреннее устройство и крепление поршней. Т.е. важно, являются ли две выступающие части поршня частями одного поршня или разных, установлен ли в поршне УСЭ выступающий в диаметрально противоположные части рабочей камеры или только в одну сторону, охватывает ли разделитель цельный УСЭ или состоящий из отдельных частей, находящихся по разные стороны разделителя.

Для удобства крепления разделителя 9 к корпусу 1 части разделителя 9, содержащие его восходящий 10 и нисходящий 11 участки (фиг.24), имеют ножки 43. В этом случае в корпусе 1 выполняются ответные пазы под ножки 43. На нисходящем участке 11 разделителя 9 имеются сквозные проходы 42 в форме щелей. Щели 42 могут выходить на внутреннюю поверхность 41 разделителя. Для уменьшения сопротивления потоку рабочего тела щели или отверстия 42 могут выполняться под углом к оси разделителя в сторону движения рабочего тела.

ОРМ работает следующим образом. При вращении ротора одна из выступающих в рабочую полость на напорном участке 3 корпуса 1 выступающая часть поршня 8 перекрывает рабочую полость 20, разделяя ее на две рабочие камеры уменьшающегося объема (перед поршнем 8) и увеличивающегося объема (за поршнем 8). Прорезь 33 в поршне 8 при этом перекрывается нисходящим участком 11 разделителя 9 со сквозными проходами 42. При этом нисходящий участок 11 не препятствует движению рабочего тела по ходу вращения ротора 7. Рабочее тело из уменьшающейся рабочей камеры выходит в окно выхода 13 на перепускном участке 2 корпуса 1, а в увеличивающуюся рабочую камеру поступает через окно входа 12 на перепускном участке 2 корпуса 1. При этом поршень 8 проворачивается относительно ротора 7, взаимодействуя непосредственно прорезью 33 или через УСЭ 44 с разделителем 9. При попадании этой части поршня 8 в зону перепуска (окон входа 12/выхода 13) сразу или через некоторое время его заменяет следующая выступающая часть поршня 8. При наличии более двух выступающих частей поршня 8 (в машинах с двумя и более поршнями 8) одновременно несколько выступающих частей поршня 8 могут проталкивать рабочее тело по рабочей полости 20 на нисходящем участке 11. Другие выступающие части поршней 8, проходящие восходящий участок 10 разделителя 9 (возможно, за исключением его краев), практически не испытывают (не создают) перепада давления, т.к. проходят перепускную зону. Процесс повторяется.

В рассматриваемых машинах существует явление подкрутки поршня 8 давлением среды в сторону его вращения. Оно может быть полезным только для поршней 8, выступающих из ротора в обе стороны. Для других поршней 8, при наличии защемляемого объема, подкрутка убирается выполнением проходов из защемленного объема в камеру перед поршнем 8. Величина крутящего момента пропорциональна толщине выступающей из ротора части поршня 8. Поэтому толщину этой части поршня 8 следует выбирать исходя из отношения момента сил трения в оси поршня 8 к перепаду давления на поршне 8. Процедура расчетов не приводится ввиду очевидности.

При создании многоступенчатой машины, для устранения радиальной нагрузки на подшипники вала, целесообразно выполнять несколько ступеней ротора на одном жестком валу. При этом корпуса каждой ступени следует разворачивать на небольшой угол относительно друг друга или по системе, показанной на фиг.26: 0°, 180°, 180°, 360° и т.д. При этом через каждые две ступени выполняется канал 15 для разворота потока рабочего тела вокруг ротора 65 на 180°. Ценой за уравновешенность ротора по давлению со стороны рабочего тела является небольшое увеличение длины насоса (конечно, если ограничен диаметр и невозможно сделать этот разворот за диаметром рабочей полости).

Многоступенчатая ОРМ, минимальная характерная часть (для отображения в более крупном масштабе) из двух ступеней которой представлена на фиг.25, состоит из нескольких таких частей, например из двух, как четырехступенчатый корпус на фиг.26. При этом для большей жесткости, желательно, чтобы все части половинки многоступенчатого корпуса составляли одно целое. Еще важнее, чтобы все или хотя бы две части 64 ротора составляли одно целое. Это снимет радиальные нагрузки с подшипников машины. Характерная часть корпуса состоит из двух половинок 63 и 64, в плоскости разъема которых лежит ось 6 машины. Характерная часть первой половинки корпуса 63 состоит из части корпуса 1 ступени, содержащей напорный участок 3, за которым следует канал 15 для разворота потока рабочего тела вокруг ротора 65, входящий в окно входа 12 следующей далее части корпуса 1 ступени, содержащей перепускной участок 2. Характерная часть второй половинки корпуса 64 составлена в обратной последовательности и состоит из части корпуса 1 ступени, содержащей перепускной участок 2, из окна выхода 13 которой выходит и следует далее вокруг ротора канал 15 для разворота потока рабочего тела, далее следует часть корпуса 1 ступени, содержащая напорный участок 3. Каналы для разворота потока 15 вокруг ротора 65 выходят на плоскости разъема половинок 63 и 64 в одном и том же месте, так что после сборки получается один канал, соединяющий окно выхода 13 первой ступени второй части корпуса с окном входа 12 второй ступени первой части корпуса. Первая 63 и вторая 64 части участка корпуса могут представлять собой одну и ту же деталь (возможно, за исключением направления разъема 40 на разделителях 9). Для наглядности, показан участок из двух ступеней разрезного ротора 65. Плоскость разъема проходит через ось машины 6. Крепление половинок ротора 65 не показано. Может использоваться любой известный способ крепления: клей, сварка, винты и т.д. Вместо разрезного ротора 65 можно использовать цельные роторы с прорезями для поршней, ступени которых представлены на других фигурах. На фиг.25 использованы поршни, показанные отдельно на фиг.5.

Наращивать количество ступеней такой машины можно добавлением таких же характерных частей 63 и 64, развернутых вокруг оси машины на 180°. На некоторых расстояниях, зависящих от нагрузок и жесткости ротора 65, имеет смысл ставить промежуточные радиальные подшипники, хотя, в случае наличия износоустойчивых покрытий на роторе и корпусе, можно обойтись и без подшипников.

Две половинки корпуса 66 и 67 четырехступенчатой машины (фиг.26) получаются из характерных частей (фиг.25). В некоторых случаях к их торцам удобно добавлять полукорпуса радиальных и/или упорных подшипников.

В приведенных вариантах выполнения многие формы являются наглядными, удобными, но не обязательными для выполнения. Так, не является обязательной сферическая поверхность 16 на роторе 7. Конические поверхности 17 ротора 7 могут иметь другую форму, лишь бы их профиль был бы ответным к профилю разделителя 9. Да и это может нарушаться при большом количестве поршней 8, т.к. становится не обязательным контакт конических поверхностей 17 ротора 7 с разделителем 9 (достаточно перекрытия близкого к этому месту участка одним из поршней 8). Не строго обязательной является сферическая форма «центральной сферы» 18. С небольшими потерями в герметичности ее можно заменить, например, цилиндром. Даже сферическая поверхность рабочей поверхности корпуса может выполняться слегка торроидальной (например, в пределах допуска на люфт ротора). Еще менее значимы отклонения рабочей поверхности корпуса в сторону торроидальности в случае поршней в виде частей диска меньших половины. Такие отклонения ведут к небольшим отклонениям от плоской формы разделителя, несколько уменьшают площадь контакта поршня по корпусу, но не нарушают работоспособности машины. Другим поводом для отклонений от сферичности рабочей поверхности корпуса может служить размывание границы между этой поверхностью и разделителем, хотя это тоже уменьшает поверхность контакта поршня и корпуса.

Работу ступени машины с четырьмя поршнями поясняет диаграмма (фиг.27). На ней показаны два поршня 8, проходящие нисходящий участок 11 разделителя 9 на напорном участке 3 корпуса 1 при вращении ротора 7. При этом каждый из них создает перепад давления, которые в сумме дают перепад давления одной ступени насоса. Указанные выступающие части поршней 8, поворачиваясь, смещаются при этом вниз при взаимодействии с разделителем 9. Другая пара поршней 8 проходит восходящий участок 10 разделителя 9 на перепускном участке 2 корпуса 1. Они не создают перепада давления. При выходе одного из поршней 8 из напорного участка 11 его место занимает поршень 8, выходящий из перепускного участка 10. Процесс повторяется.

1. Роторная объемная машина, содержащая корпус, рабочая поверхность которого выполнена в виде части сегмента тора, ротор с рабочей поверхностью вращения, установленный в корпусе с возможностью вращения, кольцевую рабочую полость, образованную рабочими поверхностями корпуса и ротора, разделитель, установленный неподвижно в корпусе и разделяющий рабочую полость на две части, окна входа и выхода рабочего тела, на рабочей поверхности ротора выполнен, по меньшей мере, один паз вдоль его геометрической оси вращения, причем в каждом пазу ротора установлен поршень с возможностью перекрытия рабочей полости и совершения вращательных колебаний в плоскости паза, при этом поршень выполнен в виде, по меньшей мере, ч