Запорное устройство с высокотемпературным уплотнением

Иллюстрации

Показать всеИзобретение относится к трубопроводной арматуре и предназначено для использования в качестве запорного устройства при работе в условиях высоких температур и высокого давления. Запорное устройство содержит корпус с размещенными в нем запорным элементом, седлом и уплотнительными узлами. Один из узлов расположен в канавке корпуса. Другой узел расположен в канавке седла. Канавки в корпусе и в седле под уплотнительные узлы выполнены трапециевидными. Каждый уплотнительный узел выполнен в виде пакета уплотнительных элементов: из уплотнительного металлического кольца, опорного кольца в виде тарельчатой пружины и чередующихся между собой графитовых уплотнительных колец. Металлическое кольцо расположено со стороны рабочей среды и опирается на торцевую коническую поверхность канавки и опорного кольца. Сечение графитовых колец выполнено в виде равнобедренной трапеции. Первое от опорного кольца графитовое кольцо основанием опирается на подвижную уплотняемую поверхность запорного элемента и выполнено более плотным, чем следующее уплотнительное графитовое кольцо, опирающееся на цилиндрическую часть канавки. Весь пакет уплотнительных элементов поджимается шайбой или фланцем с коническими торцевыми поверхностями, контактирующими с более плотным графитовым кольцом и повторяющими контур его боковой поверхности. Изобретение направлено на повышение герметизации запорного устройства. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к трубопроводной арматуре, в частности к запорным устройствам, снабженным уплотнениями штоков и поршней, цилиндрических запорных элементов, работающих в условиях высоких температур и высокого давления.

Известно уплотнение подвижного соединения (RU 2256113 С2, 23.09.2003), состоящее из более жесткого материала в виде V-образной манжеты, установленной с зазором и разворотом усов не менее 120° и цилиндрическим пояском на выпуклой части, контактирующим с подвижным кольцом. Недостатком данной разработки является недостаточная надежность уплотнительных элементов при высоких температурах, свыше 100°С, и больших давлениях.

Известно уплотнение подвижного соединения (US 2843434 А, 15.07.1958), состоящее из двух канавок на поршне, в каждой из которых находится набор уплотнительных элементов с аксиально-расположенными отверстиями, закрывающимися подпружиненными кольцами, расположенными противоположно друг другу в каждой канавке. Недостаток данной конструкции - недостаточная надежность уплотнительного устройства.

Наиболее близким к заявленному является запорное устройство (RU 2200265 С1, 10.03.2003 г.), содержащее корпус, в котором размещены запорный элемент, седло и уплотнительные узлы, один из которых расположен в канавке корпуса, а другой - в канавке седла.

Основным недостатком известного запорного устройства является то, что конструкция применяемых уплотнений не обеспечивает достаточную герметичность внутренних полостей запорного устройства при высоких температурах.

Задачей изобретения является повышение герметизации при больших давлениях и повышенной температуре с применением графитовых уплотнительных элементов в запорном устройстве.

Технический результат достигается за счет того, что в запорном устройстве, содержащем корпус, в котором размещены запорный элемент, седло и уплотнительные узлы, один из которых расположен в канавке корпуса, а другой - в канавке седла, согласно изобретению канавки в корпусе и в седле под уплотнительные узлы выполнены трапециевидными, а каждый уплотнительный узел выполнен в виде пакета уплотнительных элементов, состоящего из уплотнительного металлического кольца, расположенного со стороны рабочей среды и опирающегося на торцевую коническую поверхность канавки и опорное кольцо в виде тарельчатой пружины, чередующихся между собой уплотнительных графитовых колец, сечение которых выполнено в виде равнобедренной трапеции, при этом первое от опорного кольца графитовое кольцо основанием опирается на подвижную уплотняемую поверхность запорного элемента и выполнено более плотным, чем следующее уплотнительное графитовое кольцо, опирающееся на цилиндрическую часть канавки. Для компенсации температурных зазоров при уплотнении наружной цилиндрической поверхности запорного элемента пакет уплотнительных элементов, расположенный в канавке корпуса, дополнительно снабжен компенсационными металлическими кольцами, размещенными между менее плотными кольцами и уплотняемой подвижной поверхностью запорного элемента. При этом весь пакет уплотнительных элементов поджимается шайбой или фланцем с коническими торцевыми поверхностями, контактирующими с более плотным графитовым кольцом и повторяющими контур его боковой поверхности.

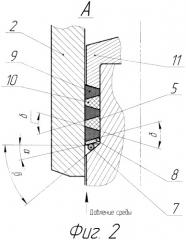

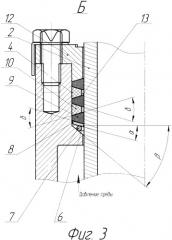

Для обеспечения лучшего контакта торцевых поверхностей уплотнений торцевая коническая поверхность каждой трапециевидной канавки под уплотнение выполнена с углом наклона α=40°...45°, угол β между образующей стороной и основанием опорного кольца в виде тарельчатой пружины составляет меньше половины угла α, а угол при основании равнобедренной трапеции сечения графитовых колец составляет δ=25°...32°.

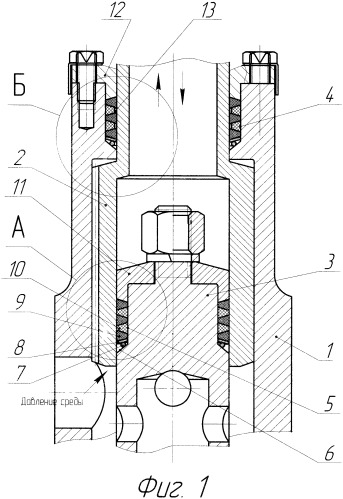

Сущность изобретения поясняется чертежом, где на фиг.1 изображено запорное устройство с высокотемпературным уплотнением; на фиг.2 - узел А на фиг.1; на фиг.3 - узел Б на фиг.1.

Запорное устройство содержит корпус 1, в котором размещены запорный элемент 2, седло 3 и уплотнительные узлы, один из которых расположен в канавке 4, а другой - в канавке 5. Канавки 4 и 5 выполнены трапециевидными с торцевой конической поверхностью 6 и углом наклона α=40°...45°. Каждый уплотнительный узел выполнен в виде пакета уплотнительных элементов, состоящего из уплотнительного металлического кольца 7, находящегося со стороны рабочей среды и опирающегося на торцевую коническую поверхность 6 канавки 4 (5) и опорное кольцо 8, выполненное в виде тарельчатой пружины, где угол β между образующей стороной и основанием составляет меньше половины угла α, чередующихся между собой уплотнительных графитовых колец 9, нечетное количество в уплотнительном пакете, и уплотнительных колец 10, четное количество в уплотнительном пакете. Сечение уплотнительных графитовых колец 9 и 10 представляет собой равнобедренные трапеции, где угол боковых сторон между собой составляет δ=25°...32°. При этом графитовое кольцо 9, первое от опорного кольца 8, основанием опирается на подвижную уплотняемую поверхность запорного элемента 2 (цилиндра) и является более плотным, чем следующее уплотнительное графитовое кольцо 10, опирающееся на цилиндрическую часть канавки 4 (5). Весь уплотнительный пакет поджимается шайбой 11 (буксой) или фланцем 12 с коническими торцевыми поверхностями, контактирующими с более плотным графитовым кольцом 9 и повторяющими контур его боковой стороны (Фиг.1 и Фиг.2). При уплотнении наружной цилиндрической поверхности запорного элемента 2 (Фиг.1 и Фиг.3) для компенсации температурных зазоров между менее плотными кольцами 10 и уплотняемой подвижной поверхностью запорного элемента 2 устанавливаются компенсационные металлические кольца 13, т.к. коэффициент теплового расширения у графита в ≈5 раз меньше, чем у стали. Канавка 4 образована соответствующими поверхностями корпуса 1 и фланца 12, а канавка 5 - соответствующими поверхностями седла 3 и шайбы 11.

Предлагаемое запорное устройство с высокотемпературным уплотнением работает следующим образом.

Когда запорное устройство находится в открытом положении, запорный элемент 2 находится в крайнем верхнем правом положении (Фиг.1). Для уплотнения внутренней цилиндрической части запорного элемента 2 (Фиг.2) в трапециевидной канавке 4 седла 2 поочередно установлены металлическое уплотнительное кольцо 7, опорное кольцо 8, уплотнительные графитовые кольца 9 и 10. При этом графитовых колец 9 должно быть нечетное количество, а менее плотные графитовые кольца 10 должны быть расположены между графитовыми кольцами 9. Весь пакет уплотнительных элементов поджимается шайбой 8. Рабочая среда под давлением через зазоры попадает в канавку 4 и воздействует на металлическое кольцо 7, которое контактирует с конической поверхностью 6 и поверхностью опорного кольца 8. При увеличении давления и температуры металлическое уплотнительное кольцо 8 незначительно деформируется в клинообразном пространстве, образованном конической поверхностью 6 канавки 5 и опорным кольцом 8, и вместе с рабочим давлением и опорным кольцом 8 воздействует на графитовые кольца 9 и 10, которые, сжимаясь по торцам, расходятся в ширину, уплотняя цилиндрические поверхности запорного элемента 2 и канавки 5.

Для уплотнения внешней цилиндрической поверхности запорного элемента 2 (Фиг.3) вместе с графитовыми кольцами 10 устанавливаются компенсирующие металлические кольца 13, которые под воздействием давления и температуры, имея более высокий коэффициент теплового расширения, чем графит, более интенсивно поджимают графитовые кольца 10 к цилиндрической поверхности канавки 4 корпуса 1.

Таким образом, давление среды, воздействуя на уплотнительное металлическое кольцо 7 и на опорное кольцо 8, дифференцированно уплотняет графитовые кольца 9 и 10, которые за счет своей конфигурации сечения и разной плотности скользят относительно друг друга и широкой стороной уплотняют поверхности цилиндрической канавки 4(5) и цилиндрической поверхности запорного элемента 2. При этом при высоких температурах графитовые кольца 9 и 10 не теряют своих физических качеств и при помощи компенсационных колец 13 уплотняют цилиндрическую поверхность канавки 5 от перетока рабочей среды.

1. Запорное устройство, содержащее корпус, в котором размещены запорный элемент, седло и уплотнительные узлы, один из которых расположен в канавке корпуса, а другой - в канавке седла, отличающееся тем, что канавки в корпусе и в седле под уплотнительные узлы выполнены трапециевидными, а каждый уплотнительный узел выполнен в виде пакета уплотнительных элементов, состоящего из уплотнительного металлического кольца, расположенного со стороны рабочей среды и опирающегося на торцевую коническую поверхность канавки и опорное кольцо в виде тарельчатой пружины, чередующихся между собой графитовых уплотнительных колец, сечение которых выполнено в виде равнобедренной трапеции, при этом первое от опорного кольца графитовое кольцо основанием опирается на подвижную уплотняемую поверхность запорного элемента и выполнено более плотным, чем следующее уплотнительное графитовое кольцо, опирающееся на цилиндрическую часть канавки, причем пакет уплотнительных элементов, расположенный в канавке корпуса, дополнительно снабжен компенсационными металлическими кольцами, размещенными между менее плотными кольцами и уплотняемой подвижной поверхностью запорного элемента, для компенсации температурных зазоров при уплотнении наружной цилиндрической поверхности запорного элемента, при этом весь пакет уплотнительных элементов поджимается шайбой или фланцем с коническими торцевыми поверхностями, контактирующими с более плотным графитовым кольцом и повторяющими контур его боковой поверхности.

2. Запорное устройство по п.1, отличающееся тем, что торцевая коническая поверхность каждой трапециевидной канавки под уплотнение выполнена с углом наклона α=40...45°.

3. Запорное устройство по п.1, отличающееся тем, что угол β между образующей стороной и основанием тарельчатой пружины составляет меньше половины угла α.

4. Запорное устройство по п.1, отличающееся тем, что угол при основании равнобедренной трапеции сечения графитовых колец составляет δ=25...32°.