Способ защиты от коррозии зоны сварного соединения металлических труб с внутренним противокоррозионным покрытием

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту и используется при строительстве и ремонте трубопроводов с внутренним противокоррозионным покрытием. Внутри конца трубы на глубину, превышающую зону термического влияния сварки, устанавливают втулку в виде двух телескопически соединенных между собой патрубков, внутренний из которых выполнен из коррозионно-стойкого металла и снабжен кольцевым выступом на внутреннем конце. Между кольцевым выступом и внутренним торцом внешнего патрубка предварительно размещают герметизирующее кольцо, внешний патрубок вводят в трубу на глубину, равную или превышающую длину зоны термического влияния сварки, и прикрепляют к трубе. Сжимают герметизирующее кольцо между кольцевым выступом и торцом внешнего патрубка путем силового перемещения внутреннего патрубка в осевом направлении и прикрепляют внутренний патрубок к внешнему патрубку. Упрощает ремонт действующих трубопроводов. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к трубопроводному транспорту и может быть использовано при производстве труб с внутренним противокоррозионным покрытием, строительстве и ремонте трубопроводов из таких труб.

Известен способ защиты от коррозии зоны сварного соединения труб с внутренним защитным покрытием, включающий установку в зону соединения защитной втулки, имеющей на наружной поверхности на концах уплотнительные кольца и слой герметизирующего отверждаемого состава (пат. РФ №2209360, кл. F16L 58/02, опубл. 27.07.03, Бюл. №21). Герметизирующий состав может быть закачан в полость между трубой и втулкой после соединения труб сваркой через спецотверстия (пат. РФ №2195603, кл. F16L 58/04, опубл. 27.12.02, Бюл. №36; пат. РФ №2122150, кл. F16L 58/02, опубл. 20.11.98).

Недостатком этого способа является невозможность его использования при ремонте действующих трубопроводов, поскольку второй конец трубопровода необходимо надвигать на вторую половину защитной втулки, что нереализуемо при большой длине трубопровода. Кроме того, он не обеспечивает надежную защиту зоны сварного соединения от коррозионного воздействия перекачиваемой агрессивной среды, т.к. герметизирующий состав не всегда полностью заполняет зазор между трубой и втулкой из-за сложной конфигурации полости.

Известен также способ соединения труб с внутренним антикоррозионным покрытием при ремонте трубопроводов, включающий удаление поврежденного участка трубы, установку в концы труб втулки в коррозионно-стойком исполнении с уплотнительными элементами на концах, размещение адгезионного материала на наружной поверхности концов втулки, установку разрезной трубы-вставки в промежуток между концами труб, сварку разрезной вставки по двум образующим и соединение вставки с концами труб сваркой встык (полезная модель РФ №19120, кл. F16L 13/02, опубл. 10.08.01, Бюл. №22).

Недостатком этого способа является низкая надежность соединения, обусловленная тем, что разрезная вставка, сваренная по двум образующим в полевых условиях, обладает низкой механической прочностью, особенно при большой длине поврежденного участка. При этом возникает также проблема надежной изоляции наружной поверхности вставки после сварочных работ от коррозионного воздействия грунта. Кроме того, адгезионный материал не обеспечивает надежную герметизацию зон соединений от агрессивной среды в трубопроводе из-за отсутствия контроля сплошности его нанесения по всему периметру трубы. Это снижает долговечность соединения.

Наиболее близким по технической сущности к предлагаемому является способ защиты от коррозии зоны сварного соединения стальных труб с внутренним противокоррозионным покрытием, реализуемый в способе соединения таких труб, включающий калибровку концов труб, установку втулок из коррозионно-стойкой стали, имеющих на наружной поверхности герметизирующие слои, в соединяемые концы труб, закрепление втулок путем их радикальной раздачи дорнирующим устройством до соприкосновения с натягом с внутренней поверхностью труб, подготовку концов втулок и труб под сварку встык и сварку втулок и труб (пат. РФ №2262028, кл. F16L 13/02, опубл. 10.10.05, Бюл. №28).

Недостатком этого способа является сложность его реализации при ремонте действующих трубопроводов в полевых условиях, так как требуется тяжелое передвижное оборудование по калибровке концов труб и дорнированию втулок.

Задачей изобретения является упрощение способа при ремонте действующих трубопроводов, включающем замену поврежденных участков.

Поставленная задача решается тем, что в способе защиты от коррозии зоны сварного соединения металлических труб с внутренним противокоррозионным покрытием, включающем установку втулки, имеющей на наружной поверхности герметизирующее кольцо, внутри конца трубы на глубину, превышающую зону термического влияния сварки, закрепление втулки и подготовку концов втулки и трубы под сварку встык, согласно изобретению используют втулку в виде двух телескопических соединенных между собой патрубков, внутренний из которых выполнен из коррозионно-стойкого металла и с кольцевцм выступом на внутреннем конце, герметизирующее кольцо размещают в промежуток между кольцевым выступом и внутренним торцом внешнего патрубка, внешний патрубок вводят в трубу на глубину, равную или превышающую длину зоны термического влияния сварки, и прикрепляют к трубе, прижимают герметизирующее кольцо между кольцевым выступом и торцом внешнего патрубка путем силового перемещения внутреннего патрубка в осевом направлении и прикрепляют внутренний патрубок к внешнему патрубку.

Поверхность кольцевого выступа, обращенная к герметизирующему кольцу, может быть выполнена конической.

На наружной поверхности наружного конца внешнего патрубка может быть сформировано коническое расширение, диаметр которого превышает внутренний диаметр трубы.

Поверхность внутреннего торца внешнего патрубка может быть выполнена конической.

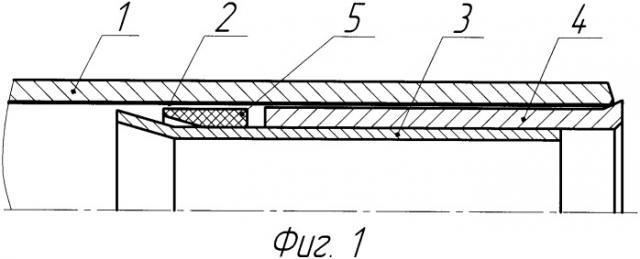

Способ поясняется чертежами, где показаны продольные разрезы верхних половин концевых участков соединяемых труб.

На фиг.1 показано исходное положение средств защиты зоны сварного соединения от коррозии после их ввода в конец трубы.

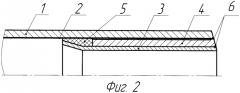

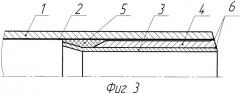

На фиг.2 и 3 показаны концы соединяемых труб после поджатия герметизирующего кольца и закрепления патрубков (варианты).

Способ осуществляется следующим образом.

В конец трубы 1 (см. фиг.1) с внутренним противокоррозионным покрытием 2, торец которой подготовлен под сварку (сняты наружная и внутренняя фаски), вводят составную телескопическую втулку, состоящую из внутреннего патрубка 3, выполненного из коррозионно-стойкого металла, внешнего патрубка 4 и герметизирующего кольца 5 из упругоэластичного материала, расположенного между кольцевым выступом на внутреннем конце внутреннего патрубка и торцом внешнего патрубка.

Кольцевой выступ внутреннего патрубка формируют предпочтительно с конической поверхностью, обращенной к герметизирующему кольцу 5. На наружной поверхности наружного конца внешнего патрубка 4 сформировано коническое расширение, предназначенное для центрирования внешнего патрубка относительно оси трубы и устранения зазора между трубой и патрубком на торце, в зоне сварки.

Внешний патрубок 4 вводят в трубу на глубину, равную или превышающую длину зоны термического влияния сварки. При этом герметизирующее кольцо 5 располагается за пределами зоны термического разрушающего влияния сварки на покрытие трубы и материал кольца.

После установки внешнего патрубка до упора его конического расширения в торец трубы производят прикрепление его к трубе с помощью сварки по внутренней фаске трубы швом 6 (см. фиг.2) и снимают наружную фаску на конце патрубка в виде продолжения фаски трубы. С помощью вспомогательного устройства (не показано) внутренний патрубок 3 вытягивают из трубы усилием до 5 тонн в зависимости от диаметра трубы для прижатия герметизирующего кольца к внутренней поверхности трубы и наружной поверхности внутреннего патрубка. Прикрепляют внутренний патрубок 3 к внешнему патрубку 4 сваркой по внутренней фаске внешнего патрубка швом 6. После этого снимают фаску на торце внутреннего патрубка в виде продолжения фасок трубы и внешнего патрубка.

В другом варианте поверхность внутреннего торца внешнего патрубка 4 (см. фиг.3) выполняют конической, что усиливает прижатие герметизирующего кольца 5 к внутренней поверхности трубы по всей ширине кольца и, следовательно, обеспечивает герметичность зоны сварного соединения при более высоких давлениях среды в трубе.

Соединение труб с внутренним противокоррозионным покрытием при предлагаемом способе защиты от коррозии зоны сварного соединения выполняется по технологии сварки двухслойных труб - сначала производится сварка по внутреннему патрубку коррозионно-стойкими электродами, потом - по внешнему патрубку и трубе обычными электродами.

В предложенном способе не требуется калибровка концов трубы по внутреннему диаметру (с целью устранения погрешностей изготовления труб), так как разброс внутреннего диаметра и овальность труб компенсирует деформация упругоэластичного герметизирующего кольца, наружный диаметр которого увеличивается в достаточных пределах при силовом перемещении внутреннего патрубка в продольном направлении. Для перемещения внутреннего патрубка используется простейшее приспособление массой не более 10 кг. Все это значительно упрощает производство работ в полевых условиях.

1. Способ защиты от коррозии зоны сварного соединения металлических труб с внутренним противокоррозионным покрытием, включающий установку втулки, имеющей на наружной поверхности герметизирующее кольцо, внутри конца трубы на глубину, превышающую зону термического влияния сварки, закрепление втулки и подготовку концов втулки и трубы под сварку встык, отличающийся тем, что используют втулку в виде двух телескопически соединенных между собой патрубков, внутренний из которых выполнен из коррозионно-стойкого металла и с кольцевым выступом на внутреннем конце, герметизирующее кольцо размещают в промежутке между кольцевым выступом и внутренним торцом внешнего патрубка, внешний патрубок вводят в трубу на глубину, равную или превышающую длину зоны термического влияния сварки, и прикрепляют к трубе, прижимают герметизирующее кольцо между кольцевым выступом и торцом внешнего патрубка путем силового перемещения внутреннего патрубка в осевом направлении и прикрепляют внутренний патрубок к внешнему патрубку.

2. Способ по п.1, отличающийся тем, что поверхность кольцевого выступа, обращенная к герметизирующему кольцу, выполняют конической.

3. Способ по п.1, отличающийся тем, что на наружной поверхности наружного конца внешнего патрубка формируют коническое расширение, диаметр которого превышает внутренний диаметр трубы.

4. Способ по п.1 или 2, отличающийся тем, что поверхность внутреннего торца внешнего патрубка выполняют конической.