Пластинчатый теплообменник

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике и может быть использовано в стационарных и транспортных энергетических установках, в системах отопления, охлаждения, кондиционирования и холодильной технике. Пластинчатый теплообменник, содержащий пластины с отверстиями и межпластинчатые каналы для прохода теплоносителей, на пластинах имеет отформованные, на равном удалении друг от друга по всей поверхности пластины элементы дискретной шероховатости полусферической формы двух видов, отличающихся радиусами сфер, так, что вокруг одного большого элемента находятся восемь равноудаленных друг от друга малых элементов, а вершины больших и малых элементов дискретной шероховатости направлены в разные стороны от плоскости пластины. Кроме того, пластины устанавливаются в теплообменнике так, чтобы у смежных пластин соприкасались вершины элементов одинакового размера, т.е. или только больших, или только малых элементов, благодаря чему образующиеся между пластинами смежные каналы для прохода горячего и холодного теплоносителей имеют разные эквивалентные гидравлические диаметры. Техническим результатом является увеличение относительной площади поверхности теплообмена. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к теплоэнергетике и касается способа повышения теплопередающей способности пластинчатых теплообменников путем увеличения, главным образом, относительной площади поверхности теплообмена.

Изобретение может быть применено в различных энергетических системах - в стационарных и транспортных энергетических установках, в системах отопления, охлаждения и кондиционирования и др.

Известен пластинчатый теплообменник, содержащий каналы для прохода горячего и холодного теплоносителей. Каналы образованы пластинами с непрерывными гофрами треугольного профиля в поперечном сечении [1].

Недостатком теплообменника является недостаточно развитая поверхность теплообмена, выражающаяся малым значением относительной площади поверхности.

Наиболее близким к предлагаемому изобретению по технической сущности является пластинчатый теплообменник, в котором каналы для прохода теплоносителей образованы пластинами Off-Set с гофрами специального рельефа [2].

Недостатком теплообменника является слаборазвитая поверхность теплообмена, выражающаяся недостаточным значением относительной площади поверхности.

Цель изобретения - увеличение относительной площади поверхности теплообмена.

Цель достигается тем, что на всей поверхности пластин на равном удалении друг от друга формуются углубления и выступы, называемые элементами дискретной шероховатости, в виде полусферических элементов разного диаметра. Причем в плане элементы меньшего размера располагаются вокруг большого элемента в вершинах правильного восьмиугольника, а вершины малых и больших элементов направлены в противоположные стороны от плоскости пластины. В теплообменнике пластины собираются так, чтобы смежные пластины соприкасались друг с другом вершинами элементов одинакового размера, благодаря чему смежные каналы, предназначенные для прохода горячего и холодного теплоносителей, имеют разные значения эквивалентного гидравлического диаметра.

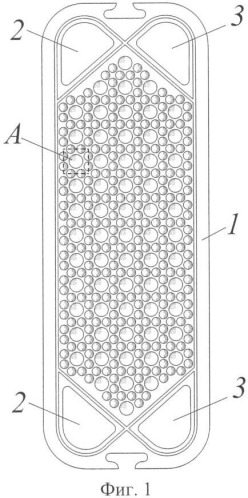

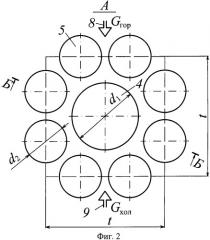

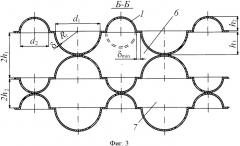

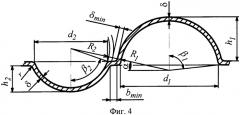

На фиг.1 показан общий вид одной пластины; на фиг.2 представлено расположение в плане выступов и углублений в увеличенном виде; на фиг.3 - поперечный разрез пластин и образованных между ними каналов; на фиг.4 - поперечный разрез соседних элементов дискретной шероховатости; на фиг.5 - график зависимости от относительной толщины пластины оптимальных относительных геометрических характеристик элементов дискретной шероховатости и поверхности предлагаемых пластин при наиболее плотной компоновке элементов дискретной шероховатости на пластине.

Пластины 1 (фиг.1) теплообменника имеют отверстия 2 и 3 для прохода теплоносителей. На пластинах 1 с шагами t (фиг.2) отформованы полусферические элементы 4 дискретной шероховатости радиуса R1. Вокруг одного элемента 4 отформованы восемь равноудаленных друг от друга полусфер 5 с радиусом сферы R2<R1 (фиг.3) так, что вершины больших и малых элементов дискретной шероховатости направлены в разные стороны от плоскости пластины. Глубина (высота) больших и малых элементов дискретной шероховатости составляет h1=R1 и h2=R2, соответственно.

Пластины 1, имеющие толщину δ, устанавливаются в теплообменнике так, чтобы у смежных пластин соприкасались вершины элементов одинакового размера, т.е. или только больших, или только малых элементов. Благодаря такой компоновке между пластинами, соприкасающимися вершинами больших выступов, образуются каналы 6 (фиг.3) высотой 2h1 с эквивалентным гидравлическим диаметром dэ,1, а между пластинами, соприкасающимися вершинами малых элементов, - каналы 7 высотой 2h2, с эквивалентным гидравлическим диаметром dэ,2.

Работает пластинчатый теплообменник следующим образом. Горячий 8 и холодный 9 теплоносители, поступающие через отверстия 2 и 3, проходят через межпластинчатые каналы 6 и 7, разделенные поверхностями пластин 1. Тепловой поток, передаваемый от горячего теплоносителя холодному, определяется известной формулой:

где k=(1/α1+1/α2+δ/λ+Rзагр)-1 - коэффициент теплопередачи, ; α1 и α2 - коэффициенты теплоотдачи горячего и холодного теплоносителей, соответственно,; - коэффициент теплопроводности стенки, ; Rзагр - тепловое сопротивление загрязняющих отложений на поверхностях пластин, м2·К/Вт; - средний температурный напор между теплоносителями, К; FTO - площадь поверхности теплообмена, равная площади всех пластин в теплообменнике, м2.

Благодаря большей по сравнению с прототипом относительной площади поверхности отдельных пластин в предлагаемом теплообменнике сокращается количество пластин при заданной тепловой нагрузке, т.е. сокращается масса и габариты теплообменника, или повышается тепловая нагрузка Q при тех же массогабаритных показателях аппарата.

Использование в теплообменном аппарате поверхности с элементами дискретной шероховатости способствует не только увеличению площади теплообмена, но также интенсифицирует теплоотдачу, т.е. значительно повышает значения коэффициентов теплоотдачи α1 и α2, при умеренном росте гидравлического сопротивления межпластинных каналов [3]. Кроме того, турбулизация потоков теплоносителей элементами дискретной шероховатости препятствует интенсивным отложениям загрязнений на поверхностях пластин [4], понижая тем самым тепловое сопротивление загрязнений Rзагр. Эти обстоятельства способствуют дополнительному повышению теплопередающей способности предлагаемого пластинчатого теплообменника.

Относительная площадь поверхности пластин, которая во многом определяет теплопередающую способность теплообменника, зависит от относительных геометрических размеров элементов дискретной шероховатости и их расположения (компоновки) на поверхности пластины. Здесь F - площадь поверхности пластины со сферическими элементами; F0 - площадь плоской пластины, имеющей те же размеры в плане. Относительные геометрические размеры подобраны так, чтобы относительная площадь поверхности была максимальной. На величину , помимо , , , , влияют также относительная толщина пластин и относительный минимальный зазор между сферическими поверхностями смежных элементов (фиг.4).

Для достижения максимального положительного эффекта за счет получения наибольших возможных значений относительной площади произведена оптимизация относительных геометрических размеров , , и для ряда значений относительной толщины пластин и минимального зазора между сферическими поверхностями смежных элементов .

Относительная площадь поверхности выделенного пунктирной линией прямоугольника (фиг.2) составляет1(1Приведенные формулы выведены для общего случая, когда элементы шероховатости могут быть меньше полусферы, т.е. для и без учета радиусов закруглений в местах перехода от выступов и углублений к плоскости пластины, влияние которых на площади поверхности и объемы элементов незначительно).

,

где F0=t2 - площадь прямоугольника размером t×t в плане, м2; F - площадь всей поверхности прямоугольника, включая поверхность элементов дискретной шероховатости, находящихся в его пределах:

;

N1, и N2 - количество больших и малых элементов дискретной шероховатости в пределах выделенного многоугольника; Fэ,1=2πh1R1 и Fэ,2=2πh2R2 - площади поверхностей больших и малых элементов дискретной шероховатости в пределах выделенного многоугольника, м2; d1, и d2 - внутренние диаметры элементов на поверхности пластины (фиг.4), м; β1 и β2 - центральные углы (фиг.4):

;

Минимально допустимое расстояние между соседними большими и малыми элементами шероховатости (фиг.3 и 4):

,

где α - угол наклона линии центров соседних сфер к плоскости пластины (фиг.4).

Эквивалентные гидравлические диаметры каналов 6 высотой 2h2, и 7 высотой 2h2 (фиг.3):

где V1, и V2 - объемы полостей каналов высотой 2h1, и 2h2, имеющих площадь поверхности пластин 2F,м3:

и

Vэ,1 и Vэ,2 - объемы полостей элементов дискретной шероховатости, м3:

и ;

δ·Fэ,1 и δ·Fэ,2 - объемы стенок поверхностей элементов дискретной шероховатости, м.

Значения относительной площади поверхности пластин и эквивалентных гидравлических каналов , от которых в значительной мере зависит интенсивность теплоотдачи теплоносителей, определяются выбором величин, а также N1 и N2. Значения N1 и N2 определяются компоновкой элементов дискретной шероховатости, т.е. их расположением на пластине. Наибольшую поверхность обеспечивает компоновка элементов дискретной шероховатости, при которой малые элементы шероховатости расположены в вершинах правильного восьмиугольника вокруг большого элемента, как показано на фиг.2. При такой компоновке N1=1 и N2=4.

Оптимальные значения относительного радиуса соответствуют экстремуму функции , и поэтому найдены из условия ; оптимумы значений , при задаваемых значениях и определялись из условия .

Расчеты в диапазоне и показали, что наибольших значений площадь пластин с элементами дискретной шероховатости достигает при , т.е. при полусферической форме элементов шероховатости. Зависимость оптимальных значений геометрических размеров элементов дискретной шероховатости от толщины пластины при , т.е. при наиболее плотной компоновке элементов дискретной шероховатости на пластине, показана на фиг.5. Здесь линии 10-14 определяют , , и , соответственно.

В диапазонах и оптимальные геометрические параметры дискретной шероховатости в виде полусферических элементов могут быть оценены с погрешностью, не превышающей 5%, по уравнениям регрессии:

;

;

;

;

;

Из последнего уравнения следует, что у предлагаемого пластинчатого теплообменника относительная площадь поверхности теплообмена в указанных диапазонах и находится в пределах , что превышает эту величину у известных пластинчатых теплообменников, у которых находится в пределах от 1,03...1,05 [1] до 1,1...1,15 [2]. Таким образом, при одинаковых габаритах пластинчатых теплообменников площадь поверхности теплообмена у предлагаемого теплообменника на (24...66)% превышает аналогичную величину у прототипа [2].

Сопоставительный анализ с прототипом [2] показал, что заявляемый пластинчатый теплообменник отличается от известного устройства тем, что на всей поверхности пластин на равном удалении друг от друга формуются углубления и выступы в виде полусферических элементов разного диаметра. Причем в плане элементы меньшего размера располагаются вокруг большого элемента в вершинах правильного восьмиугольника, а вершины малых и больших элементов направлены в противоположные стороны от плоскости пластины. В теплообменнике пластины собираются так, чтобы смежные пластины соприкасались друг с другом вершинами элементов одинакового размера, благодаря чему смежные каналы, предназначенные для прохода горячего и холодного теплоносителей, имеют разные значения эквивалентного гидравлического диаметра.

Указанные отличительные признаки являются существенными, так как каждый из них влияет на теплопередающую способность пластинчатого теплообменника, а их совокупность позволяет получить требуемый технический результат.

Таким образом, заявляемое устройство соответствуют критериям «новизна» и «изобретательский уровень».

Использование предлагаемого пластинчатого теплообменника позволит по сравнению с прототипом [2] повысить теплопередающую способность за счет увеличения площади поверхности теплообмена, интенсификации теплоотдачи и сокращения интенсивности отложения загрязняющих отложений на поверхностях пластины.

Источники информации

1. Коваленко Л.М., Глушков А.Ф. Теплообменники с интенсификацией теплоотдачи. - М.: Энергоатомиздат, 1986. - 240 с.

2. Теплообменники пластинчатые FUNKE // www.funke-rus.ru.

3. Численное моделирование вихревой интенсификации теплообмена в пакетах труб / Ю.А.Быстров, С.А.Исаев, Н.А.Кудрявцев, А.И.Леонтьев. - СПб.: Судостроение, 2005. - 392 с.

4. Калинин Э.К., Дрейцер Г.А., Ярхо С.А. Интенсификация теплообмена в каналах. - М.: Машиностроение, 1972. - 220 с.

1. Пластинчатый теплообменник, включающий пластины с отверстиями и межпластинчатые каналы для прохода теплоносителей, отличающийся тем, что на пластинах отформованы располагающиеся с равным шагом по всей поверхности пластины элементы дискретной шероховатости полусферической формы двух видов, отличающихся радиусами сфер так, что вокруг одного большого элемента находятся восемь равноудаленных друг от друга малых элементов, а вершины больших и малых элементов дискретной шероховатости направлены в разные стороны от плоскости пластины.

2. Пластинчатый теплообменник по п.1, отличающийся тем, что пластины устанавливаются в теплообменнике так, чтобы у смежных пластин соприкасались вершины элементов одинакового размера, т.е. или только больших, или только малых элементов, благодаря чему образующиеся между пластинами смежные каналы для прохода горячего и холодного теплоносителей имеют разные эквивалентные гидравлические диаметры.