Специализированный исследовательский комплекс для дистанционного диагностирования процесса смешивания дисперсных материалов в конструкции смесителей периодического действия

Иллюстрации

Показать всеИзобретение относится к технике измерений, конкретно к устройствам для дистанционного распознавания состояний исследуемых объектов по их тепловым изображениям на стадиях проектирования. Комплекс включает смеситель, видеоконтрольное устройство тепловизора и ПЭВМ. С наружной поверхности прозрачного цилиндрического корпуса смесителя расположены два ребра жесткости - центрирующие контрольные полосы. Корпус выполнен с возможностью периодической подачи исходного материала через горловины загрузки и соответственно выгрузки в разных точках поперечного сечения цилиндра, закрепленного в первой и второй опорах с установленными насадками механизма перемешивания, изготовленного в виде сменных шнеков. Под основанием корпуса смесителя в средней части неподвижной станины находится винтовой механизм, состоящий из винта, маховика, продольных салазок, площадки крепления с сектором для наклона видеоконтрольного устройства тепловизора. Он зафиксирован по периметру площадки без смещения в четырех точках, где точность передвижения площадки крепления видеоконтрольного устройства тепловизора достигается за счет реверсированной подачи маховика продольных салазок. Смеситель имеет механизм привода с регулирующим устройством. Смеситель имеет контрольно-измерительные устройства. Использование изобретения позволит расширить возможности фундаментальных исследований процесса смешивания дисперсных материалов. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к технике измерений, конкретно к устройствам для дистанционного распознавания состояний исследуемых объектов по их тепловым изображениям на стадиях проектирования, а именно подвижных рабочих органов конструкции смесителей периодического действия, используемых для смешивания дисперсных материалов в пищевой и перерабатывающих отраслях промышленности.

Известны методы оценки качества, которые основаны на принципах статистического анализа, прежде всего, ориентированного на контактное установление кинетических закономерностей, полученных по внутрисистемной связи при построении механизма смесеобразования в традиционных схемах смесителей периодического действия, позволяющие в большей степени учесть фракционный состав исходных компонентов, их соотношение по объему и плотности, а также целый ряд структурных показателей, незначительно влияющих на однородность приготавливаемых смесей [1].

Основным недостатком известных методов статистического анализа является отсутствие явно выраженных функциональных зависимостей при взаимодействии количественных показателей - механических характеристик и теплофизических свойств смеси (равномерность распределения и нагрев частиц дисперсного материала, объемная масса, гранулометрический состав, коэффициенты внутреннего и внешнего трения), с качественными показателями - энергетическими параметрами и эксплуатационными режимами смесителя (степень заполнения корпуса, мощность, частота вращения и конструктивные особенности подвижного рабочего органа, скорость циркуляции и продолжительность смешивания сыпучего материала).

При этом статистические методы не полностью отражают основную совокупность случайных хаотических перемещений частиц исходных компонентов в процессе формирования однородности смеси, наблюдаемую как при простейших, так и при сложных эксплуатационных режимах работы смесителя, и требуют значительных затрат времени и средств, что приводит к появлению энергоемких конструкций смесителей периодического действия с большим отклонением энергетических параметров от номинальных значений в условиях производственной реализации.

Наиболее полно отвечает высоким требованиям, предъявляемым современным перерабатывающим производствам, метод бесконтактного диагностирования, непосредственно направленный на изучение технического состояния теплоизлучающего объекта - подвижного рабочего органа во время совместного воздействия (при теплопередаче) на твердые частицы дисперсного материала в корпусе смесителя периодического действия, однако этот метод недостаточно представлен не только на этапах исследования, но и на стадиях проектирования нового смесительного оборудования [1].

Известно также, что большинство современных промышленных смесителей периодического действия выполнены по одной типовой технологической схеме, имеющей очевидно выраженную циркуляцию исходного материала по внутреннему замкнутому контуру, и отличаются в основном вместимостью корпуса и незначительными конструктивными изменениями смесительных элементов [1].

Техническим недостатком традиционных конструкций смесителей является высокая энергоемкость процесса смешивания и низкая производительность при сравнительно малом полезном объеме, так как 95% мощности смесителя затрачивается на преодоление внутреннего трения дисперсного материала о поверхности контакта механизма перемешивания и стенки корпуса, это приводит к большому износу подвижного рабочего органа, такого как шнек, и нагреву смеси до относительно высоких технологических температур, одновременно происходит истирание, разрушение геометрически правильных форм частиц сыпучих компонентов и возникают трудности с очисткой.

По технической сущности к данному изобретению наиболее приближен смеситель периодического действия, содержащий цилиндрический корпус, выполненный с возможностью загрузки в разных точках поперечного сечения цилиндра, закрепленного в опорах корпуса с установленными насадками механизма перемешивания, изготовленного в виде сменных шнеков, а также смеситель имеет механизм привода с регулирующим устройством [2].

Техническим недостатком известного смесителя периодического действия является то, что конструкция смесителя не позволяет дистанционно за пределами корпуса проводить оценку эффективности процесса смешивания сыпучих материалов на основе тепловизионных эффектов, способствующих значительному снижению коэффициента внутреннего трения между поверхностью контакта подвижного рабочего органа - шнека и частицами исходных компонентов в строго регламентированных температурных интервалах, во многом зависимых от технологического изменения качественных показателей работы смесителя.

Задача изобретения - повышение однородности смеси и расширение возможностей фундаментальных исследований процесса смешивания дисперсных материалов за счет разработки универсального метода диагностирования, позволяющего осуществлять комплексные, бесконтактные экспресс-измерения (вне системной связи) по тепловым изображениям, возникающим в результате взаимодействия подвижного рабочего органа - шнека с сыпучей средой в корпусе смесителя периодического действия.

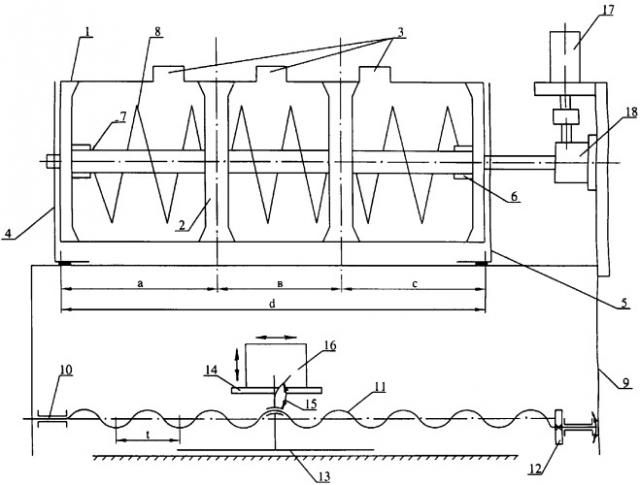

Технический результат достигается путем визуального и дистанционного диагностирования процесса смешивания с дальнейшим анализом гранулометрического состава дисперсной среды по тепловым изображениям в границах обозначенных участков информативности, расположенных с наружной поверхности прозрачного цилиндрического корпуса смесителя периодического действия (специализированного исследовательского комплекса, см. чертеж), где установлен шнек с возможностью конструктивного изменения поверхностей контакта витков винта и регулирования частоты вращения шнека.

Корпус смесителя вместе с подвижным рабочим органом - шнеком представлен в виде типовой зоны, условно разделенной по следующим участкам информативности: (а), (в), (с) с наружной поверхности прозрачного цилиндра, ребрами жесткости - центрирующими контрольными полосами, по которым участок информативности (а) ограничен второй опорой корпуса, более отдаленной от механизма привода с регулирующим устройством (на расстоянии, равном всей длине типовой зоны смесителя), и первым ребром жесткости прозрачного цилиндрического корпуса и соответсвует четному числу одинаково направленных витков (два) шнека с его подъемами (опусканиями) определенного диаметра - D и шага - s (не показаны), при этом участок информативности (в) расположен относительно первого и второго ребра жесткости и аналогичен по количеству, конфигурации навивки шнека участку информативности (а), последний участок информативности (с) находится между вторым ребром жесткости и первой опорой корпуса, наиболее приближенной к механизму привода с регулирующим устройством, и также подобен по числу витков, геометрической форме шнека участкам информативности (а), (в).

Суммарное количество участков информативности ((а)+(в)+(с)) равняется информативной совокупности (d), которая является типовой зоной смесителя периодического действия, причем под основанием прозрачного цилиндрического корпуса данного смесителя в средней части неподвижной станины находится винтовой механизм (с шагом винта - t) для преобразования вращательного движения в поступательное за счет реверсированной подачи маховика продольных салазок, обеспечивающих точность передвижения площадки крепления видеоконтрольного устройства тепловизора с возможностью секторного наклона площадки для мгновенного изменения углов обзора и поля зрения ВКУ, зафиксированного по периметру площадки крепления без смещения в четырех точках. Кроме того, конструкция смесителя периодического действия имеет контрольно-измерительные устройства.

Общая схема построения предлагаемого метода на основе специализированного исследовательского комплекса представлена на чертеже.

Специализированный исследовательский комплекс, включающий конструкцию смесителя периодического действия, видеоконтрольное устройство тепловизора и ПЭВМ, содержит прозрачный цилиндрический корпус 1, с наружной поверхности которого расположены два ребра жесткости (центрирующие контрольные полосы) 2, при этом корпус смесителя 1 выполнен с возможностью периодической подачи через горловины загрузки 3 и выгрузки (не показаны) в разных точках поперечного сечения цилиндра 1, закрепленного в первой 4 и второй 5 опорах корпуса 1 с установленными насадками 6 механизма перемешивания 7, изготовленного в виде сменных шнеков 8 (например, как показано на схеме, это двухзаходный винт), причем под основанием прозрачного цилиндрического корпуса 1 смесителя в средней части неподвижной станины 9 находится винтовой механизм 10, состоящий из винта 11, маховика 12, продольных салазок 13, площадки крепления 14 с сектором 15 для наклона видеоконтрольного устройства 16 тепловизора (не показан), зафиксированного по периметру площадки 14 без смещения в четырех точках (не показано), а также смеситель имеет механизм привода 17 с регулирующим устройством 18, тахометр (не показан) и ПЭВМ (не показан).

Метод осуществляется следующим образом: на первой - начальной стадии дистанционного диагностирования готовятся фракционные составляющие дисперсной смеси из имитаторов частиц нужного диаметра и разного цвета для обеспечения необходимой видимости протекания процесса смешивания в корпусе 1 смесителя по следующим участкам информативности: (а), (в), (с), которые условно ограничены ребрами жесткости 2 (центрирующими контрольными полосами) прозрачного цилиндрического корпуса 1, где степень однородности смеси различного гранулометрического состава будет зависеть от функции пребывания и геометрических размеров типовой зоны смесителя, механических характеристик и теплофизических свойств дисперсных материалов в зоне, скорости подачи материала в зону, частоты вращения и геометрических размеров подвижного рабочего органа - шнека 8 в зоне. При этом для более удачного применения данного метода необходимо, чтобы частицы анализируемого материала имели диаметр, превосходящий линейный размер, последний определяется разрешающей способностью видеоконтрольного устройства 16 тепловизора (не показан), обусловленной фокусным расстоянием ВКУ 16, входящим в тепловизионную систему (не показана) до измеряемой плоскости - прозрачного цилиндрического корпуса 1 смесителя, а точность принимаемого решения достигается оператором с помощью предварительной настройки ВКУ 16.

Сущность предварительной настройки видеоконтрольного устройства 16 сводится к тому, что оператором на начальной стадии дистанционного диагностирования проводится корректировка в вертикальной (горизонтальной) плоскости площадки крепления 14 ВКУ 16 тепловизора (не показан) по отношению к наружной поверхности прозрачного цилиндрического корпуса 1 смесителя с целью получения в реальном времени наиболее устойчивых диагностических признаков, не входящих в область превышения температурного уровня и изотерму, которые не всегда отражают сложный характер взаимодействия с исходной структурой теплового изображения.

Как правило, установленный оператором температурный уровень не содержит на выделенном изображении точек и линий равных температур (изотерм) с определенной температурной разностью между отдельными точками и линиями, а значит неотъемлемой частью начальной стадии диагностирования является выбор скоростного режима съемки, он должен быть таким, чтобы оператор имел возможность пофрагментного подбора теплового изображения (на протяжении периода смешивания) за одну развертку (стоп-кадр) без дополнительного перемещения, с мгновенным секторным изменением углов обзора и поля зрения ВКУ 16 (приемной камеры) по направлению к типовой зоне смесителя. Это обеспечивает стандартизацию площади прозрачной поверхности цилиндрического корпуса 1 для бесконтактного анализа участков информативности (а), (в), (с), которые поочередно равны площади кадра.

Следовательно, оператору удается с помощью предварительной настройки безупречно повысить как информативное содержание тепловизионного сигнала, так и воспроизводимость получаемых результатов при варьировании энергетических параметров и эксплуатационных режимов работы смесителя периодического действия, где оптимальный тепловой контраст (нагрев смеси) видоизменяется в зависимости от кратности циркуляции дисперсного материала, частоты вращения подвижного рабочего органа - шнека 8 с одновременной синхронизацией скорости продольного перемещения площадки крепления 14 ВКУ 16 в определенной зависимости от t - шага винта 11 (винтового механизма 10) по следующим участкам информативности: (а), (в), (с), составляющим типовую зону смесителя - информативную совокупность (d), которая должна соответствовать полной картине смешивания, имеющей сложный рельеф, в виде гипер- и гипотермичных точек, линий и очагов различной конфигурации.

В основу предлагаемого метода положено техническое использование видеоконтрольного устройства 16 тепловизора (не показан), а общая схема построена на наблюдении с помощью ВКУ 16 за движением частиц в корпусе 1 (смесителя) с учетом загрузки за весь период смешивания в прозрачный цилиндрический корпус 1 в соответствии со структурным составом смеси (согласно рецептуре комбикорма), когда фракции периодически подаются в типовую зону как по всему сечению аппарата, так и в отдельных точках (загрузочных горловин 3) до определенного уровня, а вариатор 18 смесителя устанавливается на необходимую частоту вращения шнека 8, привод которого осуществляется от электродвигателя 17.

При вращении подвижного рабочего органа - шнека 8 перемешиваемые компоненты поднимаются вместе со шнеком 8 вверх и, достигая необходимого угла подъема винтовой линии α (не показан), скатываются вниз, во время схода по склону, образованному из частиц исходного материала, смесь расслаивается на отдельные слои, которые получают различные осевые скорости, при этом минимальная осевая скорость определяется, исходя из следующего выражения: ν0min=r·ω·sin·α·(cos·α-ƒ·sin·α), где ƒ - коэффициент внутреннего трения.

Появление внутреннего трения между поверхностью контакта подвижного рабочего органа - шнека 8 - и частицами дисперсного материала, одновременно испытывающего напряжение сдвига из-за взаимного перемещения частиц внутри слоя, приводит к тому, что коэффициент внутреннего трения равен отношению напряжения сдвига к нормальному напряжению, действующему на единицу поверхности слоя, причем уменьшение эффективного коэффициента внутреннего трения существенно влияет на увеличение степени однородности смеси, а снижение пристенного трения относительно статически неподвижной поверхности корпуса 1 приводит к более равномерному распределению материала, то есть улучшается внутренняя проницаемость, что особенно важно для мелкодисперсных составляющих приготовленной смеси, которая постепенно продвигается без сгруживания к выгрузной горловине (не показана).

В результате повышение качества процесса смешивания в конструкции смесителя периодического действия, входящей в специализированный исследовательский комплекс (см. чертеж), достигается за счет увеличения межфазного - поверхностного контакта и уменьшения диффузионных сопротивлений в дисперсной среде, также следует отметить, что разделение на участки информативности (а), (в), (с) в некотором смысле условно, и величина однородности на каждой ступени смешивания не имеет четко выраженных границ.

Следовательно, чем выше начальная плотность исходных компонентов, тем позднее начинается вторая стадия дистанционного диагностирования теплофизических характеристик сыпучей смеси, определяющих кинетику процесса нагрева и охлаждения частиц через удельную теплоемкость с и коэффициент температуропроводности β, которые связаны соотношением: β=λ/сρ, где ρ - плотность или насыпная масса материала, кг/м3.

Удельная теплоемкость влажных материалов: где cс.в. - удельная теплоемкость сухого вещества, Дж/(кг·К); W - влажность материала %; коэффициент теплопроводности λ численно равен количеству теплоты, проходящей в единицу времени через единицу площади изотермической поверхности при градиенте температуры, равном единице.

Коэффициент температуропроводности β м2/ч определяет теплоинерционные свойства материала, выражаемые скоростью его прогрева в нестационарных тепловых процессах, и зависит от влажности и плотности материала. Физический смысл коэффициента теплопроводности λ вытекает из закона теплопроводности Фурье: Q=λgradT, где Q - плотность теплового потока, Вт/м2, температурный градиент, К/м.

Таким образом, вторая - конечная стадия дистанционного диагностирования, в большей мере дополняемая и совместно выполняемая с первой начальной стадией, начинается с формирования оператором теплового изображения в целях получения достаточно полной информации о техническом состоянии подвижного рабочего органа - шнека 8.

В процессе динамического воздействия на дисперсную среду в корпусе 1 смесителя периодического действия на экране видеоконтрольного устройства 16 (ВКУ) тепловизора (не показан) в установленном оператором температурном уровне (интервале) и в пределах условно обозначенного (для бесконтактного анализа) участка информативности (а) формируется кадр первого теплового изображения с известным числом элементов разложения и с последующим выводом (оператором) данного изображения на экран ВКУ 16, а также с визуальным анализом полученного теплового изображения в пределах выбранных температурных интервалов и выделением на изображениях областей, превышающих, в первую очередь, зарегистрированный температурный уровень, с выделением на изображениях точек и линий равных температурных изотерм и определением температурной разности между отдельными точками и линиями.

Это достигается следующим образом: оператор видеоконтрольного устройства 16 тепловизора (не показан) фокусирует ВКУ 16 в выбранной последовательности по участкам информативности (а), (в), (с) с известным числом элементов разложения, а именно видеосигнал подается на первый участок информативности (а) и подчеркивает условно обозначенные границы данного участка (а), при соответствующем усилении, с учетом проведенной ранее коррекции на первой стадии предварительной настройки для увеличения теплового контраста участка информативности (а), где в зависимости от размера анализируемого гранулометрического состава смеси на линейную длину теплового изображения приходится то или иное количество частиц дисперсного материала, причем достоверность пограничных линий между частицами (точками) может быть определена только по реальному температурному изменению их поверхности, то есть пороговая фильтрация полученного изображения будет зависеть от характерных температурных перепадов.

Затем оператором проводится повторное формирование теплового изображения последующих участков информативности (в) и (с) по ребрам жесткости 2 с целью изменения пограничных линий между частицами в точках смены ориентации этих линий с аппроксимацией линий, не имеющих разрывов между замкнутыми линиями и с изменением площадей фигур, образованных замкнутыми линиями, но уже в реальном температурном уровне, когда произойдет температурный разогрев смеси, а именно через определенный промежуток времени, обусловленный внутренним трением дисперсной среды о поверхности контакта механизма перемешивания 7, за счет постепенного изменения энергетических параметров и эксплуатационных режимов работы смесителя периодического действия в соответствии с выбранным для анализа реальным температурным интервалом участков информативности (а), (в), (с).

Дальнейший анализ полученной информации находится в реальном температурном интервале, что во многом повышает информативное содержание и воспроизводимость тепловизионного сигнала участка информативности (в), где тепловое изображение подвергается структурному разложению на информативные компоненты с количественной оценкой значений температурных и геометрических параметров этих компонентов, с выделением гипер- и гипотермичных точек, а также с формированием изображений этих точек, определением числа точек и их координат, температурных перепадов между каждой точкой и окружающим ее фоном, разностей температур между точками и одновременным стиранием выявленных точек на втором изображении участка информативности (в), тем самым формированием нового третьего изображения участка информативности (с), не содержащего гипер- и гипотермичных точек, где на третьем изображении участка информативности (с) выделяют элементы, принадлежащие гипер- или гипотермичным очагам и линиям.

После этого выделенные элементы объединяют в информативную совокупность (d) с формированием изображений этой совокупности и определением средних и максимальных температур совокупности (d) а также коэффициентов их формы и заполнения с температурными перепадами в пределах информативной совокупности (d) и окружающим ее фоном, относительно всей площади типовой зоны смесителя, с одновременным стиранием выделенного четвертого изображения информативной совокупности (d) проводится дополнительное дублирование информативной совокупности (d) с формированием нового пятого изображения, не содержащего гипер- и гипотермичных линий и очагов, затем, используя полученные изображения данной совокупности (d) и значения коэффициентов формы и заполнения, разделяют изображения совокупности (d) на отдельные изображения линий и очагов, а оператор сглаживает пятое изображение информативной совокупности (d) и определяет среднюю температуру типовой зоны смесителя, содержащую только температурные перепады между областями, которые характеризуют склоны температурного рельефа сглаженного пятого изображения информативной совокупности (d), представляющей собой термографический образ технического состояния подвижного рабочего органа - шнека 8.

Таким образом, метод дистанционного диагностирования допускает стандартизацию съема первичной информации о техническом состоянии исследуемого объекта - подвижного рабочего органа по тепловым изображениям, воспроизведенным в условных границах обозначенных участков информативности с известным числом элементов разложения, и, если в каждом кадре полученного изображения для бесконтактного анализа информативной совокупности (d) - типовой зоны смесителя - по участкам информативности (а), (в), (с) установлено количество реальных температурных перепадов (температурных колебаний), а именно переходов от более высоких температур, инициатором которых является подвижный рабочий орган - шнек, к менее низким температурам - дисперсная среда, то по их числу можно определить действительную эффективность процесса смешивания в виде построенных термограмм на основании температурной разности в зависимости от кратности циркуляции исходных компонентов в радиальном и продольном направлении прозрачного цилиндрического корпуса.

При постепенном изменении энергетических параметров и эксплуатационных режимов работы конструкции смесителей периодического действия, которые подразделяются на тихоходные и быстроходные, так для тихоходных смесителей показатели кинематического режима - , а для быстроходных - , где ω - угловая скорость, 1/с, R - радиус вращения, м.

Предлагаемый метод дистанционного диагностирования процесса смешивания дисперсных материалов в конструкции смесителей периодического действия построен на основе специализированного исследовательского комплекса, включающего смеситель периодического действия, видеоконтрольное устройство тепловизора, соединенного по каналу цифровой связи с ПЭВМ для дальнейшей обработки полученных результатов с помощью пакета сопровождающих программ, посредством которых можно реализовать указанный метод полностью, в отличие от известных методов статистического анализа имеет целый ряд существенных преимуществ: во-первых, применение тепловизионного метода диагностирования в области процесса смешивания дисперсных материалов приводит к резкому сокращению сроков разрабатываемых промышленных технологий в пищевой и перерабатывающих отраслях промышленности, так как повышение требований при обработке контактных поверхностей рабочих органов смесительного оборудования приводит к снижению их стоимости, это достигается за счет правильности постановки рассматриваемого метода диагностирования, который позволяет без останова подвижного рабочего органа смесителя выявить грубые технические нарушения, возникающие в результате динамического воздействия рабочего органа на дисперсную среду, а именно возникновение внутреннего трения, оказывающего негативное влияние на целостность смесительных элементов, такое как износ витков винта и подшипниковой пары вала шнека; во-вторых, высокая пространственная разрешающая способность ВКУ тепловизора, где формат наиболее современных тепловизионных фотоприемных матриц приближается к мегапикселю, и работающих в реальном времени - на кадровых частотах, как минимум в 25 Гц, с температурной чувствительностью в сотые и тысячные доли градуса, при температурном разрешении 0,006-0,03°С позволяет получить совершенно новое качество смешивания дисперсных материалов для проведения функциональных бесконтактных исследований за пределами корпуса смесителя периодического действия, при этом оптимальный тепловой контраст (нагрев смеси) видоизменяется и имеет сложный рельеф в виде гипер- и гипотермичных точек, линий и очагов различной конфигурации в зависимости от кратности циркуляции дисперсного материала, частоты вращения подвижного рабочего органа - шнека и т.д.; в-третьих, максимальная безопасность для исследователей при решения конкретных задач направленных на изучение объектов по их тепловым изображениям на стадиях проектирования.

Источники информации

1. Макаров Ю.И. Аппараты для смешения сыпучих материалов. - М.: Машиностроение, 1973. - С. 14-19,с.85-88, с. 104-105.

2. Патент RU 2172127 С1, кл. А 23 N 17/00, 2000.

1. Специализированный исследовательский комплекс для дистанционного диагностирования процесса смешивания дисперсных материалов в конструкции смесителей периодического действия, включающий смеситель, видеоконтрольное устройство тепловизора и ПЭВМ, отличающийся тем, что с наружной поверхности прозрачного цилиндрического корпуса смесителя расположены два ребра жесткости - центрирующие контрольные полосы, при этом корпус выполнен с возможностью периодической подачи исходного материала через горловины загрузки и соответственно выгрузки в разных точках поперечного сечения цилиндра, закрепленного в первой и второй опорах с установленными насадками механизма перемешивания, изготовленного в виде сменных шнеков, причем под основанием прозрачного цилиндрического корпуса смесителя в средней части неподвижной станины находится винтовой механизм, состоящий из винта, маховика, продольных салазок, площадки крепления с сектором для наклона видеоконтрольного устройства тепловизора, зафиксированного по периметру площадки без смещения в четырех точках, где точность передвижения площадки крепления видеоконтрольного устройства тепловизора достигается за счет реверсированной подачи маховика продольных салазок, а также смеситель имеет механизм привода с регулирующим устройством.

2. Специализированный исследовательский комплекс для дистанционного диагностирования процесса смешивания дисперсных материалов в конструкции смесителей периодического действия по п.1, отличающийся тем, что смеситель периодического действия, входящий в специализированный исследовательский комплекс, имеет контрольно-измерительные устройства.