Устройство для смешивания жидкостей разной вязкости

Иллюстрации

Показать всеИзобретение относится к сельскому хозяйству и предназначено для смешивания растительного масла с жидкими минеральными компонентами при приготовлении биодизельного топлива. Устройство для смешивания жидкостей разной вязкости состоит из рамы, цилиндрического корпуса с впускными и выпускными патрубками. В корпусе установлены коаксиально один над другим с возможностью вращения в противоположные стороны цилиндрические роторы с прорезями и отверстиями, в которых размещены пластины с рифлеными боковыми поверхностями, в средней части нижнего ротора установлены лопасти. Образующаяся роторами внутренняя полость имеет форму усеченного конуса, а радиально установленные лопасти выполнены в виде прямоугольной трапеции из пластин, имеющих в поперечном сечении форму равнобедренного треугольника. Вертикальные стороны лопастей примыкают к осевой линии вращения ротора, а скошенные стороны копирует его внутреннюю поверхность. При этом зазор между лопастью и внутренней поверхностью ротора составляет 5...7 мм, а угол вершины равнобедренных треугольников лопастей составляет 15-20°. Изобретение позволяет до 20% снизить расход энергии на приготовление смеси за счет устранения гидравлического удара при поступлении жидкости в полость роторов и прокручивания ее на роторе вместе с лопастями. Увеличение скорости движения потока жидкости от центра к периферии на 15-20% повышает производительность установки. Использование смесителя в реверсивном режиме не менее чем в 1,5 раза увеличивает срок эксплуатации смесителя. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к сельскому хозяйству и предназначено для смешивания растительного масла с жидкими минеральными компонентами при приготовлении биодизельного топлива.

Известно устройство для гомогенизации заменителя цельного молока (а.с. СССР 1493101, А01J 1/16, опубл. 15.07.89, бюл. №26). Устройство состоит из двух коаксиально расположенных роторов, один из которых снабжен радиально закрепленными с возможностью перемещения по радиальным пазам лопатками и механизмом регулировки радиального зазора, последний выполнен в виде винта, одним концом жестко связанного с шайбой, которая шарнирно, посредством штифта, соединена с внутренними концами лопаток, причем на втором конце винта, выведенного наружу, жестко закреплена стопорная шайба со штифтом, входящим в углубление на теле ротора, при этом внешний конец лопаток закреплен шарнирно.

Недостатком данного устройства является сложность конструкции регулировки радиального зазора, изменение которого мало влияет на качество перемешивания, а также лопасти прямоугольной формы будут создавать гидравлический удар при поступлении жидкости в полость ротора, что приводит к потере энергии.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому техническому решению является диспергатор-смеситель роторного типа (а.с. СССР 1395223, А01J 1/16, опубл. 15.05.88, бюл. № 18). Устройство состоит из рамы, цилиндрического корпуса с впускными и выпускными патрубками. В корпусе установлены верхний и нижний роторы, выполненные в виде полых цилиндров коаксиально один над другим с возможностью вращения в противоположные стороны. Роторы закреплены на валах, установленных в корпусах. Вал верхнего ротора выполнен полым. В роторах имеются прорези и отверстия. Привод валов осуществляется через клиноременную передачу от электродвигателя. На боковых стенках прорезей и отверстий нанесены рифления. Кроме того, в прорезях и отверстиях роторов радиально установлены пластины с рифлеными боковыми поверхностями, а нижний ротор в средней части имеет лопасти, изогнутые в направлении, противоположном вращению верхнего ротора. Рифленые пластины расположены в прорезях и отверстиях радиально, т.е. образующие их боковых поверхностей совпадают с направлением радиусов коаксиальных цилиндров верхнего и нижнего роторов. Рифленые пластины установлены на основании, закрепленном в прорези при помощи винтов. Расстояние между рифлеными пластинами не должно превышать 1,1 величины радиального зазора между коаксиальными цилиндрами роторов.

Недостатком данного устройства является то, что изогнутая форма лопастей в сторону вращения ротора, на котором они установлены, увеличивает сопротивление вращению, при этом жидкость будет стремиться не к периферии, а наоборот к центру ротора, это снижает производительность смесителя, повышает затраты энергии на смешивание.

Задачей настоящего изобретения является снижение затрат энергии на смешивание и повышение производительности смесителя при качественном перемешивании.

Решение поставленной задачи достигается тем, что в предлагаемом устройстве, которое состоит из рамы, цилиндрического корпуса с впускными и выпускными патрубками; в корпусе установлены коаксиально один над другим с возможностью вращения в противоположные стороны цилиндрические роторы с прорезями и отверстиями, в которых размещены пластины с рифлеными боковыми поверхностями; в средней части нижнего ротора установлены лопасти; образующаяся роторами внутренняя полость имеет форму усеченного конуса, а радиально установленные лопасти выполнены в виде прямоугольной трапеции из пластин, имеющих в поперечном сечении форму равнобедренного треугольника, вертикальные стороны лопастей примыкают к осевой линии вращения ротора, а скошенные стороны копирует его внутреннюю поверхность. При этом зазор между лопастью и внутренней поверхностью ротора составляет 5...7 мм, а угол вершины равнобедренных треугольников лопастей составляет 15-20°.

В результате проведенного патентного поиска авторами не обнаружена конструкция, в которой внутренняя полость, образуемая роторами, имеет форму усеченного конуса, а радиально установленные в средней части нижнего ротора лопасти выполнены из пластин, имеющих в поперечном сечении форму равнобедренного треугольника, вертикальные стороны лопастей примыкают к осевой линии вращения ротора, а скошенные стороны копируют его внутреннюю поверхность, что позволяет при применении нового технического решения конструкции смесителя за счет снижения сопротивления вращению ротора сократить энергозатраты на смешивание жидкостей разной вязкости, а за счет увеличения скорости движения жидкости на лопасти повысить производительность смесителя. Таким образом можно сделать вывод о соответствии технического решения как критерию «новизна», так и критерию «изобретательский уровень».

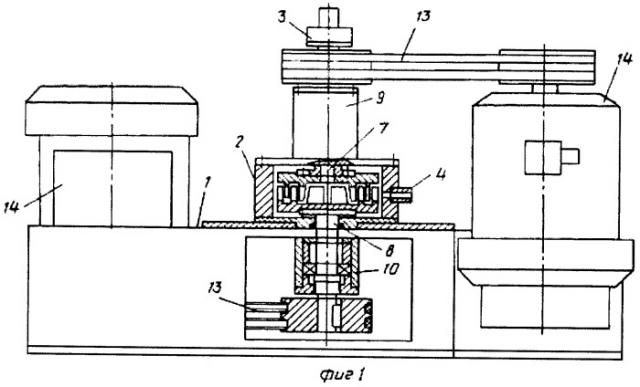

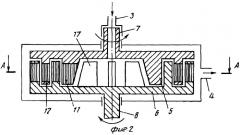

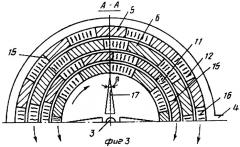

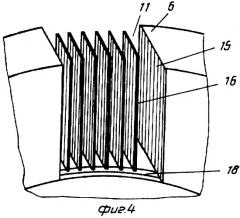

Устройство для смешивания жидкостей разной вязкости (фиг.1; 2; 3; 4) состоит из рамы 1, цилиндрического корпуса 2 с впускными 3 и выпускными 4 патрубками. В корпусе 2 установлены коаксиально один над другим с возможностью вращения в противоположные стороны верхний 5 и нижний 6 роторы, выполненные в виде полых цилиндров. Роторы 5 и 6 закреплены на валах 7 и 8, установленных в корпусах 9 и 10, и образуют внутреннюю полость в форме усеченного конуса. Вал 7 выполнен полым. В роторах 5 и 6 выполнены прорези 11 и отверстия 12, в которых радиально установлены пластины 16 с рифлеными боковыми поверхностями. В средней части нижнего ротора 6 радиально установлены лопасти 17, выполненные в виде прямоугольной трапеции, из пластин, имеющих в поперечном сечении форму равнобедренного треугольника, вертикальные стороны лопастей примыкают к осевой линии вращения ротора, а скошенные стороны копирует его внутреннюю поверхность с зазором между ними 5...7 мм. Уменьшение зазора может привести к задеванию лопаток о ротор и их поломке, увеличение зазора ухудшает подачу жидкости в щели ротора. Угол вершины β равнобедренных треугольников лопастей 17 составляет 15-20°. Данная конструкция лопастей и их расположение на роторе позволяет использовать смеситель в реверсивном режиме. Увеличение угла приводит к снижению скорости движения жидкости по лопасти к периферии, уменьшение угла способствует повышению сопротивления вращения лопасти, жидкость начинает вращаться вместе с ротором, повышаются энергозатраты. Привод валов 7 и 8 осуществляется через клиноременную передачу 13 от электродвигателей 14. Рифленые пластины 16 установлены на основании 18, закрепленном в прорези 11 при помощи винтов.

Устройство для смешивания жидкостей разной вязкости работает следующим образом. Смешиваемые жидкости в определенной пропорции подаются через впускной патрубок 3 и полый вал 7 во внутреннюю зону, где посредством лопастей 17 отбрасываются к периферии. При вращении роторов 5 и 6 в противоположные стороны происходит чередование совмещения и несовмещения прорезей 11 и отверстий 12, что влечет за собой синхронное изменение скорости движения, создается пульсирующий с большой частотой жидкостный поток из внутренней зоны роторов к наружной. В результате пульсирующего движения потока происходит тщательное перемешивание жидкостей с разной вязкостью. Конусная форма внутренней полости роторов и форма лопастей обеспечивают поступление жидкости без гидравлического удара, при этом жидкость равномерно распределяется по всей плоскости лопастей. В результате отклонения рабочей плоскости лопастей в сторону, противоположную вращению ротора, жидкость скользит по лопасти и с высокой скоростью отбрасывается к периферии, создавая давление на внутренней поверхности роторов. Проходя через прорези и отверстия, жидкость разделяется рифлеными пластинами 16, обеспечивается качественное перемешивание. При несовмещении прорезей 11 и отверстий 12 роторов 5 и 6 в межлопастном пространстве создается турбулентность потока, что способствует лучшему перемешиванию жидкостей. Готовая смесь через выпускной патрубок поступает в емкость для хранения.

Так как внутренняя полость роторов имеет форму усеченного конуса, то поступающая в полость роторов жидкость равномерно распределяется по всей плоскости лопастей, исключается гидравлический удар. Расположение боковой поверхности лопастей под углом к радиальной осевой линии в сторону, противоположную вращению ротора, обеспечивает скольжение жидкости по лопасти и отбрасывание ее к периферии. Это способствует снижению затрат энергии и повышению производительности смесителя. Лопасти, имеющие в поперечном сечении форму равнобедренного треугольника, вершина которого составляет угол β=15-20°, позволяют использовать смеситель в реверсивном режиме.

Применение данной конструкции смесителя жидкостей разной вязкости позволяет до 20% снизить расход энергии на приготовление смеси за счет устранения гидравлического удара при поступлении жидкости в полость роторов и прокручивания ее на роторе вместе с лопастями. Увеличение скорости движения потока жидкости от центра к периферии на 15-20% повышает производительность установки. Использование смесителя в реверсивном режиме не менее чем в 1,5 раза увеличивает срок эксплуатации смесителя.

1. Устройство роторного типа для смешивания жидкостей разной вязкости, состоящее из цилиндрического корпуса с впускными и выпускными патрубками, в корпусе установлены коаксиально один над другим с возможностью вращения в противоположные стороны цилиндрические роторы с прорезями и отверстиями, в которых размещены пластины с рифлеными боковыми поверхностями, в средней части нижнего ротора установлены лопасти, отличающееся тем, что образующаяся роторами внутренняя полость имеет форму усеченного конуса, а радиально установленные лопасти выполнены в виде прямоугольной трапеции из пластин, имеющих в поперечном сечении форму равнобедренного треугольника, вертикальные стороны лопастей примыкают к осевой линии вращения ротора, а скошенные стороны копируют его внутреннюю поверхность.

2. Устройство по п.1, отличающееся тем, что зазор между лопастью и внутренней поверхностью ротора составляет 5...7 мм, а угол вершины равнобедренных треугольников составляет 15-20°.