Катализаторы гидроконверсии и способы их изготовления и применения

Иллюстрации

Показать всеНастоящее изобретение относится к устойчивым композициям, применяемым для пропитки каталитических носителей с получением предшественников катализаторов и катализаторов, способу их получения, к катализаторам, способу обработки углеводородного сырья. Описана устойчивая композиция для применения для пропитки каталитического носителя для получения каталитически активного твердого вещества, включающая: (A) воду; (B) каталитически активные металлы, находящиеся в виде и содержащие: (1) по меньшей мере, один компонент, обеспечивающий, по меньшей мере, один металл группы VIB Периодической системы; и (2) по меньшей мере, один компонент, обеспечивающий, по меньшей мере, один металл группы VIII Периодической системы, выбранный из группы, состоящей из Fe, Co и Ni; при этом (i) упомянутый металл группы VIII обеспечивается, по существу, нерастворимым в воде компонентом; (ii) мольное соотношение упомянутого металла группы VIII и металла группы VIB составляет примерно от 0,05 до примерно 0,45, при условии, что количество упомянутого металла группы VIII достаточно, чтобы промотировать каталитическое влияние упомянутого металла группы VIB; (iii) концентрация упомянутого металла группы VIB, выраженного как оксид, составляет, по меньшей мере, от примерно 3 до примерно 50 массовых процентов массы упомянутой композиции; и (С) по меньшей мере, один, по существу, водорастворимый фосфорсодержащий кислотный компонент в количестве, недостаточном, чтобы растворить упомянутый металл группы VIII при комнатной температуре, и достаточном, чтобы обеспечить мольное соотношение фосфора и металла группы VIB от примерно 0,05 до менее чем примерно 0,25. Описан способ получения описанной выше композиции, включающий добавление к подходящему количеству воды: (A) по меньшей мере, одного по существу водонерастворимого компонента на основе металла VIII группы, выбранного из группы, состоящей из Fe, Co и Ni; и (B) по меньшей мере, одного по существу водорастворимого фосфорсодержащего кислотного компонента в количестве, недостаточном, чтобы вызвать растворение указанного компонента на основе металла VIII группы, с получением суспензии, и соединение суспензии с: (C) по меньшей мере, одним компонентом на основе металла VIB группы; и (D) смешивание комбинаций (А), (В) и (С) и нагревание смеси в течение времени и до температуры, достаточной для того, чтобы (А), (В) и (С) образовали раствор; и (E) добавление дополнительного количества воды, если требуется, для получения концентраций раствора, по меньшей мере, одного указанного металла VIII группы, по меньшей мере, одного указанного металла VIB группы и фосфора, подходящих для пропитки указанных носителей; при этом группа VIB и группа VIII относятся к группам Периодической системы элементов. Описан катализатор, полученный путем пропитки носителя устойчивой композицией, пригодной для обработки углеводородного сырья. Технический эффект - повышение степени конверсии серы, микроуглеродного остатка. 5 н. и 18 з.п. ф-лы, 4 ил.

Реферат

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕНЫЕ ЗАЯВКИ

Данная заявка представляет собой частичное продолжение заявки США с порядковым № 10/719551, зарегистрированной 20 ноября 2003, которая введена здесь посредством ссылки.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Данный патент касается катализаторов, нанесенных на пустотные носители, и способов приготовления таких катализаторов с помощью устойчивых водных композиций. Особенно данный патент касается водных композиций, содержащих компоненты на основе каталитически активных металлов и, по существу, водорастворимые кислотные компоненты, и катализаторов, приготовленных, используя такие водные композиции для пропитки пустотных носителей. Желательно превращать тяжелые углеводороды, такие как углеводороды с точкой кипения выше примерно 1000°F, в более легкие и более ценные углеводороды. Также желательно обрабатывать углеводородное сырье, особенно мазут, также известный как сырье кубового остатка, чтобы осуществить, например, гидродесульфирование (ГДС), гидроденитрификацию (ГДН), восстановление углеродистого остатка (ВУС), гидродеметаллирование (ГДМ), включая в себя удаление соединений никеля (ГДNi) и соединений ванадия (ГДV). Катализаторы настоящего изобретения особенно пригодны и эффективны в гидродесульфировании, гидроденитрификации, гидродеметаллирования и т.д. нефтяных композиций, особенно высококипящих нефтяных композиций.

В данной области техники известны катализаторы, содержащие, по меньшей мере, один компонент на основе металла VIII группы, один компонент на основе металла VIB группы и фосфорный компонент, причем компоненты нанесены на пустотный носитель.

Известно, что металлы VIB группы Периодической системы, например вольфрам и молибден, и компоненты, содержащие такие металлы, например, такие соединения, как оксиды и сульфиды, активны в катализе большого множества реакций, включая в себя среди прочих гидрирование, дегидрирование, окисление, десульфирование, изомеризацию и крекинг. Однако каталитические металлы и содержащие их компоненты относительно дороги и имеют относительно небольшую площадь поверхности на единицу массы, поэтому их обычно не используют без применения материалов носителей. Поэтому указанные каталитически активные металлы или компоненты обычно наносят в разбавленном виде на поверхность пустотного носителя. Пустотный носитель обычно имеет на порядок меньшую активность по сравнению с каталитически активными компонентами или такие носители могут даже быть полностью каталитически неактивными.

Кроме того, известно, что определенные металлсодержащие компоненты VIII группы Периодической системы элементов, такие как железо, кобальт и никель, при использовании в комбинации с металлсодержащими компонентами VIB группы приводят к увеличенной каталитической активности. Указанные компоненты VIII группы иногда называют каталитическими "промоторами". Однако могут возникать проблемы, когда указанными промоторами пытаются пропитывать носитель вместе с каталитически активными компонентами VIB группы. Простые и непосредственные технологии пропитки с использованием смеси обоих компонентов обычно невозможно применить. Например, комбинация компонентов на основе солей кобальта или никеля с компонентами на основе молибдена или вольфрама обычно приводит к неустойчивым растворам, например растворы претерпевают образование осадков. Пропитка носителя с помощью отдельных растворов, содержащих компоненты VIB группы и VIII группы, также неприемлема, так как она может приводить к дорогим многостадийным способам и неэффективному или неоднородному распределению металлов.

Были разработаны довольно дорогие и сложные способы получения однородного распределения по доступной площади поверхности пустотного носителя катализатора, когда используются компоненты, содержащие одновременно каталитически активные металлы VIB группы и VIII группы. Задача указанных способов представляет собой приготовление растворов, содержащих одновременно металлы VIB группы и VIII группы, которые являются заметно концентрированными и обладают требуемой устойчивостью, позволяющей последующую равномерную пропитку и распределение металлов по площади поверхности носителя. Указанные способы обычно включают в себя использование высоких концентраций фосфорной кислоты. Обычно носитель пропитывают разбавленным раствором, содержащим фосфорный компонент, хотя в некоторых заявках не используют фосфорный компонент, и компоненты металлов VIB группы и VIII группы, посредством нанесения раствора на прокаленный пустотный носитель и затем сушки и прокаливания состава для превращения каталитически активного материала в другие формы, особенно в оксиды. Однако применение фосфорной кислоты, особенно при высоких концентрациях, которые требуются, чтобы легко растворять металлсодержащие компоненты и поддерживать их в устойчивом растворе, может вызывать возникновение соответствующих проблем во время использования таких катализаторов в процессах гидроконверсии.

Поэтому в данной области техники было бы выгодно приготовить устойчивую водную композицию, содержащую металлы одновременно VIB группы и VIII группы, пригодную для использования при получении конечного катализатора, имеющего требуемые рабочие характеристики.

Кроме того, как отмечалось, существует увеличенная заинтересованность в получении и улучшении низкокачественного углеводородного сырья, такого как синтетическое нефтяное сырье и тяжелые фракции сырой нефти. К сожалению, высокие концентрации азота, серы, металлов и/или высококипящих компонентов, например асфальтенов и смол, в таком низкокачественном сырье делают его малопригодным для превращения в ценные продукты в обычных операциях нефтепереработки. Вследствие таких трудностей низкокачественное углеводородное сырье часто подвергают каталитической гидрообработке, чтобы получить материалы, более подходящие для обычных последующих операций переработки. Каталитическая гидрообработка или гидроконверсия включает в себя взаимодействие такого сырья с водородом при повышенной температуре и давлении в присутствии подходящих катализаторов. В результате такой переработки сера и азот в сырье превращаются в большой степени в сульфид водорода и аммиак, которые легко удаляются. Насыщение ароматических соединений и крекинг больших молекул часто имеют место с превращением высококипящих компонентов сырья в низкокипящие компоненты. Содержание металлов в сырье снижается в результате осаждения металлов на катализаторе гидрообработки.

Как можно оценить, удовлетворительное функционирование в ходе обработки сырья, содержащего высокие уровни примесей, в жестких условиях процесса налагает увеличенные требования к применяемому катализатору, так как он должен демонстрировать не только высокую активность в присутствии примесей и в жестких условиях, но также устойчивость и сохранение высокой активности на протяжении времени его использования. Катализаторы, содержащие компонент на основе металла VIB группы, такого как молибденовый и/или вольфрамовый компонент, промотированный никелевым и/или кобальтовым компонентом и нанесенный на пористый огнеупорный неорганический оксид, хорошо известны и широко используются в обычных способах гидрообработки; однако им часто до некоторой степени недостает устойчивости и сохранения активности в жестких условиях.

Известно, что приготовление катализаторов гидрообработки, содержащих компоненты на основе металлов VIB группы и VIII группы, нанесенные на пористый огнеупорный неорганический оксид, можно улучшить посредством использования содержащих фосфорную кислоту пропитывающих растворов предшественников компонентов металлов VIB группы и VIII группы или использования фосфорной кислоты в качестве вспомогательного вещества для пропитки для предшественников металлов. Так Пессимисис, патент США №3232887, описывает стабилизацию растворов, содержащих металлы VIB группы и VIII группы, посредством использования водорастворимых кислот. Согласно патентообладателю в колонке 3, строки от 6 до 11 "в своем наиболее широком аспекте изобретение содержит приготовление устойчивых водных растворов, которые содержат водный растворитель, имеющий растворенные в нем каталитически активные соединения, содержащие, по меньшей мере, один элемент VIB группы Периодической системы и один элемент VIII группы." Неорганические оксикислоты фосфора включены среди описанных стабилизаторов, и примеры Пессимисиса иллюстрируют приготовление различных кобальт-молибденовых, никель-молибденовых и никель-вольфрамовых катализаторов с помощью фосфорной и других кислот в качестве стабилизаторов. Представлены результаты гидродесульфирования с определенными кобальт-молибденовыми катализаторами, и патентообладатель предполагает, что использование устойчивых растворов может приводить к улучшенной активности гидродесульфирования в некоторых случаях.

Подобным образом Колган с сотр., патент США №3287280, описывают применение фосфорной кислоты в качестве вспомогательного средства пропитки при приготовлении никель-молибденовых катализаторов, и что такое применение может давать катализаторы с улучшенной активностью гидродесульфирования.

Колган с сотр., патент США №3840472 описывают катализаторы, приготовленные пропиткой носителя из оксида алюминия устойчивыми растворами оксида молибдена и определенных солей кобальта или никеля, растворенных в водной фосфорной кислоте, хотя патентообладатель предполагает, что присутствие определенных количеств фосфорного компонента в конечном катализаторе может вредить работе; смотри колонку 2, строки от 23 до 28.

Симпсон, патент США №4255282, описывает катализаторы гидрообработки, содержащие компоненты молибдена, никеля и фосфора и носитель из гамма-оксида алюминия, причем такие катализаторы готовили способом, который включает в себя предварительное прокаливание гамма-оксида алюминия при температуре больше чем 746°С. Относительно фосфорного компонента Симпсон указывает, что его часто включают в катализаторы гидрообработки для увеличения кислотности катализатора и, таким образом, улучшения активности.

Хотя патенты и катализаторы, обсуждаемые выше, описывают, что использование фосфорной кислоты в приготовлении катализаторов гидрообработки, содержащих металлы VIB группы и VIII группы, полезно для приготовления, сообщаемое влияние на каталитическую активность и производительность в значительной мере изменяется. Например, основное утверждение Симпсона в патенте США №4255282 относительно использования фосфорного компонента для увеличения кислотности и, таким образом, улучшения активности противоречит сообщению Колгана, патент США №3840472, что использование фосфорной кислоты в неправильных количествах может вредно воздействовать на каталитическую активность и прочность.

Другие патенты, относящиеся к способам гидроконверсии или гидрообработки, описывают различные катализаторы, способ их приготовления так же, как и их применение в таких способах. Например, Симпсон с сотр., патент США №4500424 и его выделенный патент, патент США №4818743 направлены на катализаторы превращения углеводородов, содержащие, по меньшей мере, один компонент на основе металла VIB группы, по меньшей мере, один компонент на основе металла VIII группы и фосфорный компонент на пористом огнеупорном оксиде, имеющем определенное и узкое распределение размера пор. Сказано, что катализатор подходит для проведения различных реакций превращения углеводородов, особенно гидродесульфирования. Подобным образом Нельсон с сотр., патент США №5545602 направлен на гидрообработку тяжелых углеводородов для увеличения содержания компонентов, кипящих ниже 1000°F, посредством контакта с оксидом неблагородного металла VIII группы и оксидом металла VIB группы на оксиде алюминия, имеющем конкретную и заданную площадь поверхности и распределение размеров пор. Указанный патент также предписывает в колонке 9, строки от 36 до 37 избегать добавления фосфорсодержащих компонентов во время приготовления катализатора, так как "присутствие фосфора нежелательно приводит к образованию осадка". В поддержку данного указания предполагается на сроках от 54 до 57, что пропитывающие растворы можно стабилизировать Н2О2 так, чтобы не использовать растворы, стабилизированные Н3РО4. См. также Даи с сотр., патент США №5397956 и 5498586, подобным образом направленные на определенные свойства носителя для улучшенных катализаторов гидроконверсии.

Платенда с сотр. получили патент США №6566296, который касается способа приготовления композиции катализатора, в котором, по меньшей мере, один компонент на основе неблагородного металла VIII группы и, по меньшей мере, два компонента на основе металлов VIB группы соединяются и реагируют в присутствии протонсодержащей жидкости, например воды, и добавляется органическая кислородсодержащая добавка, например, диэтиленгликоль. Полученную композицию выделяют и сушат, и, хотя прокаливание представляет собой вариант, который приводит к удалению кислородсодержащей добавки, образцы превращают в высушенные и дробленые частицы катализатора.

Несмотря на разнообразные описания вышеперечисленных патентов и публикаций относительно приготовления катализаторов гидрообработки, существует сохраняющаяся необходимость разработки улучшенных катализаторов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Обнаружено, что устойчивые растворы для пропитки носителя катализатора можно приготовить, используя компонент на основе металла VIB группы, например молибдена, с высокой концентрацией, компонент на основе металла VIII группы, например никеля, с низкой концентрацией и фосфорный компонент, например фосфорную кислоту, с низкой концентрацией при условии, что металл VIII группы находится, по существу, в водонерастворимой форме и конкретная последовательность добавления компонентов является следующей, даже когда используется, по существу, водонерастворимая форма компонента на основе металла VIB группы. Полученный устойчивый пропитывающий раствор можно дополнять дополнительным металлом VIII группы в водорастворимой форме для достижения увеличенных уровней такого металла в конечном катализаторе. Кроме того, обнаружено, что непрокаленные носители катализатора, пропитанные устойчивым раствором и затем сформированные, высушенные и прокаленные, имеют неожиданно улучшенную производительность при использовании в процессах превращения углеводородов, особенно в гидродесульфировании, гидродеметаллировании, гидроденитрификации и гидроконверсии тяжелых углеводородов. Катализатор особенно пригоден в процессах гидроконверсии с использованием тяжелого углеводородного сырья, в которых высокая конверсия может быть достигнута при пониженных уровнях осадка, особенно по сравнению со стандартными коммерческими катализаторами.

Соответственно, один аспект изобретения представляет собой устойчивую композицию для использования в пропитке носителей катализаторов, содержащую: (А) воду; (В) каталитически активные металлы, находящиеся в форме и содержащие: (1) по меньшей мере, один компонент, обеспечивающий, по меньшей мере, один металл IB группы Периодической системы; и (2) по меньшей мере, один компонент, обеспечивающий, по меньшей мере, один металл VIII группы Периодической системы; в которой (i) металл VIII группы обеспечивается, по существу, водонерастворимым компонентом; (ii) молярное отношение металла VIII группы к металлу VIB группы составляет от примерно 0,05 до примерно 0,45, при условии, что количество металла VIII группы достаточно для промотирования каталитического эффекта металла VI группы; (iii) концентрация металла VIB группы, выраженная в виде оксида, составляет, по меньшей мере, от примерно 3 до примерно 50 массовых процентов массы композиции; и (С) по меньшей мере, один, по существу, водорастворимый фосфорсодержащий кислотный компонент в количестве, достаточном, чтобы обеспечить молярное соотношение фосфора и металла VIB группы от примерно 0,05 до меньше чем примерно 0,25.

Другой аспект изобретения представляет собой композицию для использования в приготовлении каталитически активного твердого тела, причем композиция содержит: (А) воду в количестве, достаточном для обеспечения смеси сформированного пустотного катализатора; (В) каталитически активные металлы, пригодные в химической очистке углеводородов, причем металлы находятся в такой форме, что, по меньшей мере, один компонент обеспечивает, по меньшей мере, один металл VIB группы Периодической системы и, по меньшей мере, один компонент обеспечивает, по меньшей мере, один металл VIII группы Периодической системы, при этом молярное соотношение металла VIII группы и металла VIB группы составляет от примерно 0,05 до примерно 0,45, и при этом компонент на основе металла VIII группы обеспечивают, по существу, водонерастворимым компонентом; и (С) по меньшей мере, один, по существу, водорастворимый фосфорсодержащий кислотный компонент в количестве, достаточном, чтобы обеспечить молярное соотношение фосфора и металла VIB группы от примерно 0,05 до меньше чем примерно 0,25; и (D) по меньшей мере, один непрокаленный пустотный носитель катализатора.

Дополнительный аспект изобретения представляет собой способ приготовления устойчивых водных композиций для использования в пропитке носителей катализаторов с получением предшественников катализаторов и катализаторов, содержащий добавление к подходящему количеству воды: (А) по меньшей мере, одного, по существу, водонерастворимого компонента на основе металла VIII группы; и (В) по меньшей мере, одного, по существу, водорастворимого фосфорсодержащего кислотного компонента в количестве недостаточном, чтобы вызвать растворение компонента на основе металла VIII группы, с получением суспензии и соединение суспензии с: (С) по меньшей мере, одним компонентом на основе металла VIB группы; и (D) смешивание комбинаций (А), (В) и (С), и нагревание данной смеси в течение времени и до температуры, достаточной для того, чтобы (А), (В) и (С) образовали раствор; и (Е) добавление дополнительного количества воды, если требуется, для получения концентраций раствора, по меньшей мере, одного металла VIII группы, по меньшей мере, одного металла VIB группы и фосфора, подходящих для пропитки носителей; при этом группа VIB и группа VIII относятся к группам Периодической системы элементов.

Еще один дополнительный аспект изобретения представляет собой катализатор, приготовленный пропиткой носителя катализатора устойчивой водной композицией, описанной выше, и включая в себя этап отделения летучей части раствора от пропитанного, непрокаленного носителя с получением высушенной композиции, имеющей требуемое содержание влаги, и прокаливание высушенной композиции.

Другой аспект изобретения представляет собой катализатор, пригодный в химической очистке углеводородов, причем данный катализатор содержит, по меньшей мере, один каталитически активный металл из VIB группы Периодической системы, по меньшей мере, один каталитически активный металл из VIII группы Периодической системы и фосфор, при этом металлы и фосфор нанесены на пустотный носитель, в котором размер пор составляет обычно от примерно 40 до примерно 90, при этом потеря массы на прокаливание катализатора от 10000°F до 1200°F составляет меньше чем примерно 5% масс. относительно массы катализатора, и при этом ИАЦ соотношение больше, чем от примерно 0,75 до примерно 2,0. Катализатор особенно подходит для процессов гидроконверсии с использованием тяжелого углеводородного сырья, в которых высокой конверсии можно достичь при пониженных уровнях осадка, особенно по сравнению со стандартными коммерческими катализаторами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

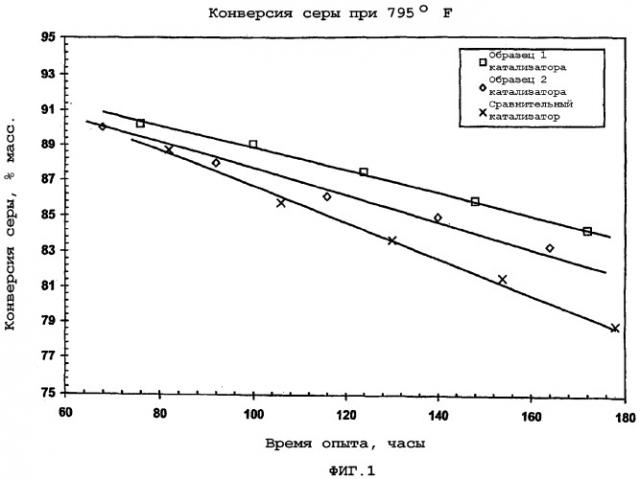

Фигура 1 иллюстрирует характеристики катализаторов, приготовленных по изобретению, в обозначениях конверсии серы.

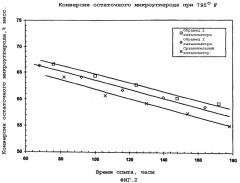

Фигура 2 иллюстрирует характеристики катализаторов, приготовленных по изобретению, в обозначениях конверсии микроуглеродного остатка.

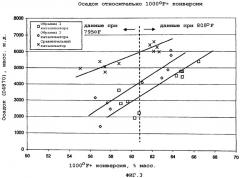

Фигура 3 иллюстрирует характеристики катализаторов, приготовленных по изобретению, в обозначениях осадка относительно 1000°F+ конверсии.

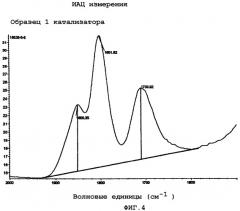

Фигура 4 иллюстрирует часть инфракрасного сканирования, относящегося к измерению индекса активных центров катализатора.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для целей настоящего описания следующие слова и выражения должны иметь следующие значения:

Слово "компонент" в отношении металлов и фосфора пропитывающего раствора и катализатора относится к любому соединению или комплексу, включая в себя соль, оксид, сульфид или любую промежуточную форму между оксидом и сульфидом рассматриваемого металла или фосфора.

Все ссылки здесь на принадлежность элементов или металлов к определенной группе относятся к периодической таблице элементов и Hawley's Condensed Chemical Dictionary, 13th Edition. Также любые ссылки на группу или группы должны быть группой или группами, отраженными в указанной периодической таблице элементов с использованием системы CAS для нумерации групп.

Для целей настоящего изобретения термины "предварительно пропитанный" и "впоследствии пропитанный" (и эквивалентные термины "предварительно прокаленный" и "впоследствии прокаленный") используются в связи с катализаторами настоящего изобретения.

"Предварительно пропитанный" катализатор означает катализатор, в котором металлсодержащий раствор или растворы добавляли перед тем, как пустотный носитель катализатора прокаливали. Металлсодержащий раствор или растворы могли добавляться до или после формирования частиц катализатора, но важный аспект заключается в том, что металлсодержащий раствор или растворы добавляли до того, как прокаливали материал носителя. Однако существуют значительные преимущества, достигаемые формированием непрокаленного носителя после пропитки (контакта с) водным раствором настоящего изобретения. Указанные преимущества наблюдаются в виде более желательного распределения металлов по носителю в конечном катализаторе. Таким образом, "предварительно пропитанный" катализатор можно изготовить следующим образом.

Порошок непрокаленного псевдобемитного оксида алюминия тщательно смешивают с водой или, возможно, с разбавленным водным раствором азотной кислоты, и данную смесь объединяют с подходящим количеством устойчивого раствора металлов настоящего изобретения, как подробно описано ниже. Например, такой раствор обычно содержит молибден, никель и фосфор плюс возможное дополнительное количество раствора металла VIII группы, если требуется для обеспечения желаемого количества металлов в конечном катализаторе. Отметим, что природу компонента на основе металла VIII группы, применяемого для достижения возможного дополнительного количества металла VIII группы, обычно выбирают водорастворимой в данных температурных условиях.

Металлсодержащую смесь, обычно содержащую от примерно 50 до примерно 65 массовых процентов влаги, формируют в частицы катализатора, имеющие требуемый размер, предпочтительно экструзией. Сформованные частицы катализатора сушат при температуре от примерно 110 до примерно 150°С и затем прокаливают при температуре от примерно 500 до примерно 750°С в течение от примерно одного до примерно двух часов.

"Впоследствии пропитанный" катализатор означает катализатор, в котором металлсодержащий раствор или растворы добавляют после того, как прокаливают пустотный носитель катализатора. Пустотный носитель катализатора можно прокаливать до или после формирования частиц катализатора, но важный аспект заключается в том, что металлсодержащий раствор или растворы добавляют после того, как прокаливают пустотный носитель катализатора. Таким образом, "впоследствии пропитанный" катализатор можно изготовить следующим образом.

Порошок непрокаленного псевдобемитного оксида алюминия тщательно смешивают с водой или, возможно, с разбавленным водным раствором азотной кислоты, и указанную смесь на основе оксида алюминия, содержащую от примерно 50 до 65 массовых процентов влаги, затем формируют в частицы катализатора, имеющие требуемый размер и форму, предпочтительно экструзией. Сформированные частицы сушат при температуре от примерно 110 до примерно 150°С и затем прокаливают при температуре от примерно 400 до примерно 750°С в течение, примерно от одного до двух часов. Высушенные и прокаленные частицы контактируют с подходящим количеством устойчивого раствора металлов настоящего изобретения, как подробно описано ниже. Например, такой раствор обычно содержит молибден, никель и фосфор плюс возможное дополнительное количество раствора металла VIII группы, если требуется для обеспечения желаемого количества металлов в конечном катализаторе, наряду с этим по существу однородно заполняя поры. После подходящего времени контакта сформированные частицы катализатора сушат при температуре от примерно 110 до примерно 150°С и затем прокаливают при температуре от примерно 400 до примерно 750°С в течение от примерно одного до примерно двух часов.

Обнаруживается, что существенное различие между предварительно пропитанным катализатором и впоследствии пропитанным катализатором заключается в том, что впоследствии пропитанный катализатор претерпевает два этапа прокаливания; обычно один состоит, по существу, из пустотного носителя и второй, в котором носитель "нагружен" компонентами на основе каталитически активных металлов, включая в себя фосфорный компонент. Напротив, предварительно пропитанный катализатор претерпевает один этап прокаливания, как описано.

"По существу", применяемое к любым критериям, таким как свойство, характеристика или переменная, означает, что установленные критерии имеют такое значение, что специалист в данной области техники поймет, что получено достигаемое преимущество или требуемые условия. Кроме того, здесь можно найти более конкретные определения, когда данный термин применяется к конкретным признакам изобретения.

Подходящие каталитически активные элементы или металлы VIII группы Периодической системы, присутствующие в компонентах изобретения, могут включать в себя Fe, Co, Ni, Pd, Pt и подобные и их смеси. Среди них наиболее предпочтительны Co и Ni. Подходящие элементы или металлы VIB группы включают в себя Cr, Mo, W и их смеси; наиболее предпочтительны Мо и W. Предпочтительные комбинации металлических компонентов содержат, например, никель и молибден, кобальт и молибден, вольфрам и никель или кобальт, молибден и комбинацию кобальта и никеля, вольфрам и комбинацию никеля и кобальта, комбинацию молибдена и хрома и никеля и т.д.; комбинация молибдена и никеля особенно предпочтительна.

Весь способ приготовления устойчивого пропитывающего раствора изобретения и некоторые преимущества, вырастающие из данного способа, можно описать следующим образом.

Некоторое количество, по существу, водонерастворимого компонента на основе металла VIII группы добавляют в воду с образованием суспензии. Это количество компонента на основе металла VIII группы является низким относительно количества компонента на основе металла VIB группы, которое добавляют на последующем этапе. Конкретное количество, по существу, водонерастворимого компонента на основе металла VIII группы можно охарактеризовать с помощью молярного соотношения металла VIII группы и металла VIB группы в конечном пропитывающем растворе; обычно молярное соотношение лежит от примерно 0,05 до примерно 0,45; другие подходящие диапазоны данной переменной и других описаны ниже.

К описанной водной суспензии, по существу, водонерастворимого компонента на основе металла VIII группы добавляют водный раствор водорастворимого фосфорсодержащего кислотного компонента. Количество указанного кислотного фосфорного компонента является низким относительно количества компонента на основе металла VIB группы, которое добавляют на последующем этапе, и находится на уровне, недостаточном для того, чтобы заставить компонент на основе металла VIII группы стать, по существу, растворимым на этой стадии способа, хотя считается, что компоненты, добавляемые на указанных этапах 1 и 2, вступают в реакцию. В любом случае суспензия компонентов сохраняется на указанной стадии. Конкретное количество водорастворимого фосфорсодержащего кислотного компонента можно охарактеризовать с помощью молярного соотношения фосфора и металла VIB группы в конечном пропитывающем растворе; обычно молярное соотношение лежит от примерно 0,05 до примерно 0,25.

К водной суспензии, полученной в конце этапа 2, добавляют компонент на основе металла VIB группы. Полученную суспензионную смесь нагревают в течение некоторого времени до температуры, достаточной для реакции компонента на основе металла VIB группы с водной суспензией, создаваемой, по существу, водонерастворимым компонентом на основе металла VIII группы и водорастворимым фосфорсодержащим кислотным компонентом, и для образования раствора. Обычно перемешивание и нагревание можно выполнять на протяжении периода от примерно 1 до примерно 8 часов и при температуре от примерно 160 до примерно 200°F.

Концентрация компонента на основе металла VIB группы в композиции пропитывающего раствора может быть довольно высокой до примерно 50 массовых процентов, выраженная в виде оксида, относительно полной массы композиции пропитывающего раствора. Специалисту в данной области техники очевидно, что более разбавленные растворы, подходящие для особых применений, можно получать разбавлением концентрированной композиции подходящим количеством воды.

Дополнительный металл VIII группы в форме, по существу, водорастворимого компонента на основе металла VIII группы можно добавлять к композициям на этапе 4, как требуется, получая требуемый уровень компонента на основе металла VIII группы и требуемое соотношение компонента на основе металла VIII группы и компонента на основе металла VIB группы в конечном катализаторе. Соотношение компонента на основе металла VIII группы и компонента на основе металла VIB группы, таким образом, может изменяться от примерно 0,05 до примерно 1,0.

Композиции пропитки катализатора, получаемые описанным способом, предусматривают высокие концентрации компонента на основе металла VIB группы при низких относительных концентрациях фосфорного компонента и компонента на основе металла VIII группы. Низкие относительные концентрации фосфорного компонента могут быть выгодными для приготовления катализаторов, которые могут получать преимущество от низких уровней фосфора или допускать низкие уровни фосфора. Кроме того, данный раствор пропитки катализатора удивительно устойчив, т.е. он может храниться в течение продолжительных периодов в виде раствора без образования осадка.

Низкая относительная концентрация компонента на основе металла VIII группы выгодна по нескольким причинам. Во-первых, такие композиции предусматривают приготовление катализаторов с широким диапазоном соотношений компонента на основе металла VIII группы и компонента на основе металла VIB группы. Во-вторых, существенное количество компонента на основе металла VIII группы, требуемое для конечного катализатора, можно добавлять в виде, по существу, водорастворимого компонента на основе металла VIII группы, которое в противном случае было бы трудно растворить в присутствии большого количества компонента на основе металла VIB группы, если не использовать значительно большего количества кислотного фосфорного компонента. Указанные, по существу, водорастворимые компоненты на основе металла VIII группы, особенно соли минеральных кислот (например, нитраты), могут быть более эффективными по затратам, чем соли, по существу, водонерастворимых компонентов на основе металла VIII группы (например, карбонаты). В-третьих, как будет описано и показано на примерах, пропитывающий раствор настоящего изобретения можно использовать для получения катализатора гидроконверсии, имеющего отличные рабочие характеристики.

Подходящие компоненты на основе металла VIII группы для использования в данном изобретении, которые характеризуются здесь как, по существу, нерастворимые в воде, включают в себя цитраты, оксалаты, карбонаты, гидроксикарбонаты, гидроксиды, фосфаты, фосфиды, сульфиды, алюминаты, молибдаты, вольфраматы, оксиды или их смеси. Оксалаты, цитраты, карбонаты, гидроксикарбонаты, гидроксиды, фосфаты, молибдаты, вольфраматы, оксиды или их смеси предпочтительны; наиболее предпочтительны гидроксикарбонаты и карбонаты. Обычно молярное соотношение между гидроксильными группами и карбонатными группами в гидроксикарбонате лежит в диапазоне, примерно от 0 до 4; предпочтительно примерно от 0 до 2; более предпочтительно примерно от 0 до 1; и наиболее предпочтительно примерно от 0,1 до 0,8. В частности, подходящие, по существу, водонерастворимые компоненты, обеспечивающие металл VIII группы, представляют собой карбонаты и гидроксиды никеля и кобальта.

Подходящие, по существу, водорастворимые компоненты, обеспечивающие металл VIII группы, для использования в данном изобретении включают в себя соли, такие как нитраты, гидратированные нитраты, хлориды, гидратированные хлориды, сульфаты, гидратированные сульфаты, формиаты, ацетаты или гипофосфиты. Подходящие, по существу, водорастворимые никелевые и кобальтовые компоненты включают в себя нитраты, сульфаты, ацетаты, хлориды, формиаты или их смеси, так же как и гипофосфит никеля. Подходящие водорастворимые железные компоненты включают в себя ацетат, хлорид, формиат, нитрат, сульфат или их смеси. В частности, по существу, водорастворимые компоненты представляют собой соли, такие как нитраты, сульфаты и ацетаты никеля и кобальта.

Показатель относительной растворимости по существу нерастворимых и растворимых компонентов можно найти путем сравнения карбоната никеля с нитратом никеля или сульфатом никеля. Как сообщается в CRC Handbook of Chemistry and Physics, 69th Ed., 1988-9 (R.C. Weast, Ed., CRC Press), карбонат никеля имеет растворимость, примерно 0,009 г/100 мл воды, тогда как нитрат никеля имеет растворимость, примерно 239 г/100 мл и сульфат никеля имеет растворимость, примерно от 29 до 76 г/100 мл в зависимости от гидратной воды конкретной соли. Кроме того, растворимость сульфатных солей увеличивается до приблизительно от 87 до 476 г/100 мл в горячей воде. Поэтому специалист в данной области техники поймет указание "по существу" в отношении растворимости указанных компонентов в воде. Альтернативно, для целей настоящего изобретения растворимость в воде по существу водонерастворимого компонента на основе металла VIII группы обычно меньше чем 0,05 моль/100 мл (при 18°С); обратно, растворимость, по существу, водорастворимого компонента больше чем 0,05 моль/100 мл, например больше чем примерно 0,10 моль/100 мл (при 18°С).

Подходящие компоненты, обеспечивающие металл VIII группы, включают в себя сразу, по существу, водорастворимые и, по существу, водонерастворимые компоненты. Подходящие, по существу, водорастворимые компоненты на основе металла VIB группы включают в себя соли металла VIB группы, такие как мономолибдаты и вольфраматы аммония или щелочного металла так же, как и водорастворимые изополисоединения молибдена и вольфрама, такие как метавольфрамовая кислота, или водорастворимые гетерополисоединения молибдена или вольфрама, содержащие дополнительно, например, P, Si, Ni или Со или их комбинации. Подходящие, по существу, водорастворимые изополи- и гетерополисоединения приведены в Molybdenum Chemicals, Chemical data series, Bulletin Cdb-14, February 1969 и в Molybdenum Chemicals, Chemical data series, Bulletin Cdb-12a-revised, November 1969. Подходящие, по существу, водорастворимые соединения хрома включают в себя хроматы, изополихроматы и сульфат хрома аммония. Подходящие компоненты на основе металла VIB группы, которые, по существу, водонерастворимы, например, имеющие низкую растворимость в воде, включают в себя ди- и триоксиды, карбиды, нитриды, соли алюминия, кислоты, сульфиды или их смеси. Предпочтительные, по существу, нерастворимые компоненты на основе металла VIB группы представляют собой ди- и триоксиды, кислоты и их смеси. Подходящие молибденовые компоненты включают в себя ди- и триоксид молибдена, сульфид молибдена, карбид молибдена, нитрид молибдена, молибдат алюминия, молибденовые кислоты (например, Н2МоО4), фосфомолибдат аммония ил