Магнийдихлоридсодержащие аддукты и каталитические компоненты, полученные с ними

Иллюстрации

Показать всеНастоящее изобретение относится к аддуктам Льюиса. Описаны твердые аддукты Льюиса, содержащие MgCl2, основание Льюиса (LB), принадлежащее к простым эфирам, сложным алкиловым эфирам С1-С10алифатических карбоновых кислот, кетонам, силанам или аминам, и спирт ROH, где R представляет собой С1-С15углеводородную группу, необязательно замещенную гетероатомсодержащими группами, при этом данные соединения находятся в мольных соотношениях друг с другом, определяемых следующей формулой MgCl2(ROH)m(LB)n(H2O)p, в которой m находится в интервале от 0,05 до 6, n находится в интервале от 0,08 до 6 и р находится в интервале от 0,01 до 0,6. Также описан способ получения описанного выше твердого аддукта Льюиса, включающий (i) контактирование MgCl2, спирта ROH и основания Льюиса LB необязательно в присутствии инертного жидкого разбавителя; (ii) нагревание системы до температуры плавления смеси и поддержание указанных условий с тем, чтобы получить полностью расплавленный аддукт, и (iii) быстрое охлаждение расплавленного аддукта с получением в результате его затвердевания; также описаны каталитические компоненты, полученные при контактировании описанных выше твердых аддуктов с соединениями титана формулы Ti(OR)nXy-n, где n составляет от 0 до у, у представляет собой валентность титана, X представляет собой галоген и R представляет собой алкилрадикал, имеющий 1-10 углеродных атомов, или группу COR, и содержащие донор электронов, выбранный из сложных эфиров, простых эфиров, аминов и кетонов; описаны каталитическая система для полимеризации альфа-олефинов и способ полимеризации олефинов. Технический результат - получение катализатора, имеющего хорошую морфологическую стабильность и высокую полимеризационную активность. 6 н. и 18 з.п. ф-лы, 2 табл.

Реферат

Настоящее изобретение относится к аддуктам Льюиса, содержащим дихлорид магния, спирт и другое основание Льюиса в определенных количествах. Аддукты настоящего изобретения используются, в частности, в качестве предшественников компонентов катализаторов Циглера-Натта для полимеризации олефинов.

Современные катализаторы Циглера-Натта, включающие соединения титана, нанесенные на галогениды магния, являются хорошо известными в технике. Катализаторы данного типа описаны в патенте США № 4298718. Указанные катализаторы содержат тетрагалогениды титана, нанесенные на галогениды магния. Хотя катализаторы имеют высокую активность в полимеризации альфа-олефинов, подобных пропилену, они не являются особенно стереоспецифическими. Улучшение стереоспецифичности достигается при введении электронодонорных соединений в твердый каталитический компонент.

Значительные улучшения получают при использовании, в дополнение к донору электронов, присутствующему в твердом каталитическом компоненте, внешнего донора электронов, введенного в компонент-сокатализатор, а именно алкилалюминий, или полимеризационный реактор.

Катализаторы, модифицированные указанным образом, хотя являются высокостереоспецифическими (показатель стереорегулярности примерно 94-95%), еще не показывают достаточно высокие уровни активности.

Значительные улучшения как активности, так и стереоспецифичности были достигнуты при получении твердого каталитического компонента в соответствии с методикой, описанной в патенте США № 4226741. Высокие уровни каталитической активности, а также стереоспецифичности были получены с катализаторами, описанными в Европейском патенте № 045977. Указанные катализаторы имеют в качестве твердого каталитического компонента галогенид магния, на который нанесен галогенид титана, предпочтительно TiCl4, и электронодонорное соединение, выбранное из определенных классов сложных эфиров карбоновых кислот, и в качестве компонента сокатализатора систему, образованную соединением триалкилалюминия и соединением кремния, содержащим, по меньшей мере, одну связь Si-OR (R представляет собой гидрокарбильный радикал).

Несмотря на результаты, описанные выше, исследование активности было продолжено с целью модифицирования и/или улучшения характеристик вышеуказанных катализаторов.

Европейский патент № 0361494 и ЕР 728769 описывают очень активные твердые каталитические компоненты для полимеризации олефинов, содержащие в качестве внутреннего электронодонорного соединения простой 1,3-диэфир, характеризующийся конкретной структурой и/или определенными характеристиками реакционной способности по отношению к безводному хлориду магния и TiCl4.

Катализаторы, полученные от взаимодействия указанных каталитических компонентов с соединением алкилалюминия, показывают столь высокую активность и стереоспецифичность в полимеризации олефинов, что можно избежать использования внешнего донора электронов.

Также желательно, чтобы катализатор характеризовался хорошей морфологической стабильностью с тем, чтобы избежать или ограничить образование мелких частиц, что может вызвать проблемы в работе установки полимеризации. Улучшения в данном аспекте были получены при использовании катализаторов Циглера-Натта, рассмотренных в ЕР 395083, полученных при контактировании соединения титана, необязательно электронодонорного соединения (фталата) с соединением MgCl2·(EtOH)m, где m равно от 0,15 до 1,7, которое, в свою очередь, получено частичным деалкоголированием аддуктов с высоким содержанием спирта. Указанный подход, хотя и является обычно эффективным, не является особенно подходящим для катализаторов, включающих простые 1,3-диэфиры в качестве внутреннего донора, поскольку характеристики катализаторов ухудшаются до уровня, который в некоторых случаях делает использование простых 1,3-диэфиров уже неэффективным. Поэтому было бы важно найти путь создания катализатора, имеющего хорошую морфологическую стабильность и высокую активность, даже когда простой 1,3-диэфир используется в качестве внутреннего донора. Заявителем теперь установлено, что вышеуказанная проблема может быть решена при использовании специальных предшественников катализаторов.

Настоящее изобретение, следовательно, относится к твердым аддуктам Льюиса, содержащим MgCl2, основание Льюиса (LB), принадлежащее к простым эфирам, сложным эфирам, кетонам, силанам или аминам, и спирт ROH, где R представляет C1-C15 углеводородную группу, необязательно замещенную гетероатомсодержащими группами, причем эти соединения находятся в мольных соотношениях друг с другом, определяемых следующей формулой MgCl2(ROH)m(LB)n, в которой m находится в интервале от 0,05 до 6, n находится в интервале от 0,08 до 6.

Предпочтительно основание Льюиса LB выбрано из простых эфиров, сложных эфиров и кетонов, более предпочтительно из простых эфиров и сложных эфиров и, в частности, из простых эфиров.

Предпочтительными простыми эфирами являются С2-С20 алифатические простые эфиры и, в частности, циклические простые эфиры, предпочтительно имеющие 3-5 углеродных атомов, такие как тетрагидрофуран, диоксан. Также подходящими являются линейные или циклические алифатические простые эфиры, имеющие две или более простых эфирных групп. Предпочтительными сложными эфирами являются алкиловые эфиры С1-С10 алифатических карбоновых кислот и, в частности, С1-С4 алкиловые эфиры алифатических монокарбоновых кислот, такие как этилацетат и метилформиат.

Предпочтительными R-группами являются С1-С10 насыщенные углеводородные группы, в частности метил-, этил- и С3-С8 алкилгруппы. Отдельными примерами ROH-спиртов согласно настоящему изобретению являются метанол, этанол, пропанол, изопропанол, н-бутанол, втор-бутанол, трет-бутанол, пентанол, 2-метил-1-пентанол, 2-этил-1-гексанол, фенол, 4-метил-1-фенол, 2,6-диметил-1-фенол, циклогексанол, циклопентанол. Предпочтительными являются метанол, н-бутанол, втор-бутанол, изопропанол и 2-метил-1-пентанол. Этанол является особенно предпочтительным.

Предпочтительно m находится в интервале от 0,1 до 4,5, более предпочтительно от 0,5 до 4 и особенно от 0,5 до 2,5.

Предпочтительно n находится в интервале от 0,07 до 3, более предпочтительно от 0,1 до 2,5 и особенно от 0,5 до 2.

Соотношение m:n обычно составляет выше 0,4 и предпочтительно выше 0,5.

Аддукт Льюиса согласно изобретению может также содержать некоторое количество воды в мольном соотношении, определяемом формулой MgCl2(ROH)m(LB)n(Н2О)р, в которой индекс р находится в интервале от 0,01 до 0,6 и, в частности, от 0,01 до 0,4.

Аддукты настоящего изобретения могут быть получены несколькими способами. В соответствии с одним из этих способов аддукты могут быть получены при контактировании желаемых количеств MgCl2, ROH и LB необязательно в присутствии инертного жидкого разбавителя, нагревании системы до температуры плавления смеси и поддержании указанных условий с тем, чтобы получить полностью расплавленный аддукт.

Указанный расплавленный аддукт может быть затем эмульгирован в жидкой среде, которая является несмешивающейся с ним и химически инертной к нему, и, наконец, охлажден при контактировании аддукта с инертной охлаждающей жидкостью с получением в результате затвердевания аддукта в виде по существу сферических частиц. Жидкостью, в которой эмульгируется расплавленный аддукт, может быть любая жидкость, не смешивающаяся с расплавленным аддуктом и химически инертная к нему. Например, могут использоваться алифатические, ароматические или циклоалифатические углеводороды, а также силиконовые масла. Алифатические углеводороды, такие как вазелиновое масло, являются особенно предпочтительными.

В альтернативном варианте аддукт данного изобретения получают в твердой форме, когда вышеуказанный расплавленный аддукт подвергают обработке способом охлаждения распылением. При осуществлении данного варианта предпочтительно, чтобы на первой стадии хлорид магния, спирт и электронодонорное соединение контактировали друг с другом в отсутствие инертного жидкого разбавителя. Затем расплавленный аддукт распыляют при использовании подходящих устройств, которые выпускаются промышленностью, в среде, имеющей настолько низкую температуру, чтобы вызвать быстрое затвердевание частиц. Холодная среда может содержать холодную жидкость или газ. В предпочтительном аспекте аддукт распыляют в холодной жидкой среде и более предпочтительно в холодном жидком углеводороде.

Еще один способ получения твердых аддуктов данного изобретения, который является предпочтительным, содержит контактирование соединения LB или ROH с предварительно образованным твердым аддуктом MgCl2(ROH)m или MgCl2(LB)n соответственно. Предпочтительно аддукт образуется при контактировании LB-соединения с желаемыми количествами аддукта MgCl2(ROH)m. Указанное контактирование может быть проведено в жидкой углеводородной среде в условиях перемешивания. Также можно вводить LB-соединение в паровой фазе и, в частности, в реакторе с циркуляцией, как описано в WO 98/44009. Оказывается эффективным и иногда предпочтительным контактирование LB-соединения с аддуктами MgCl2(ROH)m, особенно MgCl2(EtOH)m, производными от исходных аддуктов, в которых часть спирта удаляют физическим (например, в токе горячего азота) или химическим деалкоголированием (удалением спирта). Указанные деалкоголированные продукты и их получение описаны, например, в документе ЕР 395083, соответствующая часть которого включена в качестве ссылки.

Все эти способы дают твердые аддукты, имеющие по существу сферическую морфологию, которые являются особенно подходящими для получения сферических каталитических компонентов для полимеризации олефинов и, в частности, для газофазного способа полимеризации. Под термином "по существу сферической морфологии" понимаются частицы, имеющие соотношение между большей и меньшей осями, равное или меньшее 1,5 и предпочтительно меньшее 1,3.

Как указано выше, хотя вода может быть одной из составляющих аддукта, слишком высоких уровней ее содержания предпочтительно следует избегать. Для осуществления этого можно использовать регулирование водосодержания реагентов. Действительно, MgCl2, а также некоторые ROH-спирты являются высокогигроскопичными и имеют тенденцию включать воду в их структуру. В результате, если водосодержание реагентов является относительно высоким, конечные аддукты могут содержать нежелательное количество воды, даже если ее не вводят как отдельный компонент. Средства регулирования или снижения водосодержания в твердых веществах или жидкостях являются хорошо известными в технике. Водосодержание в MgCl2 может быть снижено, например, сушкой его в печи при высоких температурах или при взаимодействии его с соединением, которое является реакционноспособным к воде. Как пример, для удаления воды из MgCl2 может быть использован поток HCl. Вода из жидкостей может быть удалена различными методами, такими как дистилляция, или при осуществлении контактирования жидкостей с веществами, способными отнимать воду, такими как молекулярные сита.

Как указано выше, данные аддукты могут преимущественно использоваться в получении каталитических компонентов для полимеризации олефинов. Указанные каталитические компоненты могут быть получены при контактировании аддуктов изобретения с соединениями переходных металлов, принадлежащими одному из соединений металла групп 4-6 Периодической системы элементов (новая нотация). Среди соединений переходных металлов особенно предпочтительными являются соединения титана формулы Ti(OR)nXy-n, в которой n составляет от 0 до y; y представляет собой валентность титана; Х представляет собой галоген и R представляет собой алкилрадикал, имеющий 1-10 углеродных атомов, или COR-группу. Среди них особенно предпочтительными являются соединения титана, имеющие, по меньшей мере, одну связь Ti - галоген, такие как тетрагалогениды или галогенидалкоголяты титана. Предпочтительными конкретными соединениями титана являются TiCl3, TiCl4, Ti(OBu)4, Ti(OBu)Cl3, Ti(OBu)2Cl2, Ti(OBu)3Cl. Предпочтительно контактирование осуществляют при суспендировании аддукта в холодном TiCl4 (обычно 0°C), затем полученную таким образом смесь нагревают до 80-130°C и выдерживают при данной температуре в течение 0,5-2 часов. После этого удаляют избыток TiCl4 и извлекают твердый компонент. Обработка TiCl4 может проводиться один или несколько раз. Как указано выше, в твердый каталитический компонент может быть также введено стереомодулирующее электронодонорное соединение для того, чтобы сделать его стереоспецифическим. Введение донора электронов может быть выполнено одновременно с взаимодействием между соединением переходного металла и аддуктом. В результате этого контактирования электронодонорное соединение обычно остается нанесенным на каталитический компонент. Указанное электронодонорное соединение может быть таким же, как LB-соединение, или отличным от LB-соединения, указанного выше, и обычно его выбирают из сложных эфиров, простых эфиров, аминов и кетонов. В частности, как указано выше, превосходные результаты были получены при использовании простых 1,3-диэфиров формулы (I)

где RI и RII являются одинаковыми или различными и представляют собой водород или линейные или разветвленные C1-C18 углеводородные группы, которые могут также образовать одну или несколько циклических структур; группы RIII, одинаковые или отличающиеся друг от друга, представляют собой водород или C1-C18 углеводородные группы; группы RIV, одинаковые или отличающиеся друг от друга, имеют такие же значения, как и RIII, за исключением того, что они не могут представлять водород; каждая из групп RI-RIV может содержать гетероатомы, выбранные из галогенов, N, O, S и Si.

Предпочтительно RIV представляет собой алкилрадикал с 1-6 углеродными атомами, в частности метил, тогда как радикалы RIII представляют собой предпочтительно водород. Кроме того, когда RI представляет собой метил, этил, пропил или изопропил, RII может представлять собой этил, пропил, изопропил, бутил, изобутил, трет-бутил, изопентил, 2-этилгексил, циклопентил, циклогексил, метилциклогексил, фенил или бензил; когда RI представляет собой водород, RII может представлять собой этил, бутил, втор-бутил, трет-бутил, 2-этилгексил, циклогексилэтил, дифенилметил, пара-хлорфенил, 1-нафтил, 1-декагидронафтил; RI и RII также могут быть одинаковыми и представлять собой этил, пропил, изопропил, бутил, изобутил, трет-бутил, неопентил, фенил, бензил, циклогексил, циклопентил.

Отдельные примеры простых эфиров, которые могут быть преимущественно использованы, включают 2-(2-этилгексил)-1,3-диметоксипропан, 2-изопропил-1,3-диметоксипропан, 2-бутил-1,3-диметоксипропан, 2-втор-бутил-1,3-диметоксипропан, 2-циклогексил-1,3-диметоксипропан, 2-фенил-1,3-диметоксипропан, 2-трет-бутил-1,3-диметоксипропан, 2-кумил-1,3-диметоксипропан, 2-(2-фенилэтил)-1,3-диметоксипропан, 2-(2-циклогексилэтил)-1,3-диметоксипропан, 2-(пара-хлорфенил)-1,3-диметоксипропан, 2-(дифенилметил)-1,3-диметоксипропан, 2-(1-нафтил)-1,3-диметоксипропан, 2-(пара-фторфенил)-1,3-диметоксипропан, 2-(1-декагидронафтил)-1,3-диметоксипропан, 2-(пара-трет-бутилфенил)-1,3-диметоксипропан, 2,2-дициклогексил-1,3-диметоксипропан, 2,2-диэтил-1,3-диметоксипропан, 2,2-дипропил-1,3-диметоксипропан, 2,2-дибутил-1,3-диметоксипропан, 2,2-диэтил-1,3-диэтоксипропан, 2,2-дициклопентил-1,3-диметоксипропан, 2,2-дипропил-1,3-диэтоксипропан, 2,2-дибутил-1,3-диэтоксипропан, 2-метил-2-этил-1,3-диметоксипропан, 2-метил-2-пропил-1,3-диметоксипропан, 2-метил-2-бензил-1,3-диметоксипропан, 2-метил-2-фенил-1,3-диметоксипропан, 2-метил-2-циклогексил-1,3-диметоксипропан, 2-метил-2-метилциклогексил-1,3-диметоксипропан, 2,2-бис-(пара-хлорфенил)-1,3-диметоксипропан, 2,2-бис-(2-фенилэтил)-1,3-диметоксипропан, 2,2-бис-(2-циклогексилэтил)-1,3-диметоксипропан, 2-метил-2-изобутил-1,3-диметоксипропан, 2-метил-2-(2-этилгексил)-1,3-диметоксипропан, 2,2-бис-(2-этилгексил)-1,3-диметоксипропан, 2,2-бис-(пара-метилфенил)-1,3-диметоксипропан, 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2,2-дифенил-1,3-диметоксипропан, 2,2-дибензил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2,2-бис-(циклогексилметил)-1,3-диметоксипропан, 2,2-диизобутил-1,3-диэтоксипропан, 2,2-диизобутил-1,3-дибутоксипропан, 2-изобутил-2-изопропил-1,3-диметоксипропан, 2,2-ди-втор-бутил-1,3-диметоксипропан, 2,2-ди-трет-бутил-1,3-диметоксипропан, 2,2-динеопентил-1,3-диметоксипропан, 2-изопропил-2-изопентил-1,3-диметоксипропан, 2-фенил-2-бензил-1,3-диметоксипропан, 2-циклогексил-2-циклогексилметил-1,3-диметоксипропан.

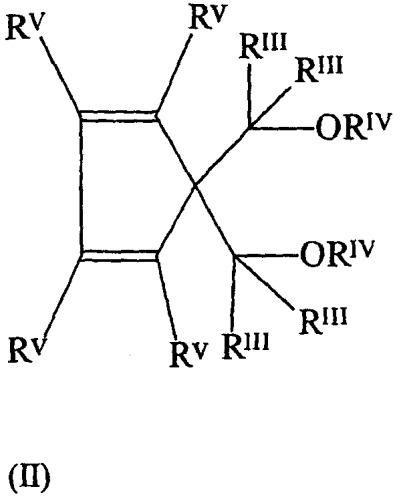

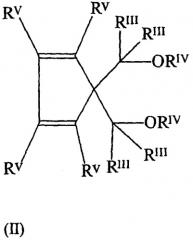

Кроме того, особенно предпочтительными являются простые 1,3-диэфиры формулы (II)

где радикалы RIV имеют значения, указанные выше, и радикалы RIII и радикалы RV, одинаковые или отличающиеся друг от друга, выбраны из группы, включающей водород; галогены, предпочтительно Cl и F; С1-С20 алкилрадикалы, линейные или разветвленные; С3-С20 циклоалкил-, С6-С20 арил-, С7-С20 алкарил- и С7-С20 аралкилрадикалы, и два или более радикалов RV могут быть связаны друг с другом с образованием конденсированных циклических структур, насыщенных или ненасыщенных, необязательно замещенных радикалами RVI, выбранными из группы, включающей галогены, предпочтительно Cl и F; С1-С20 алкилрадикалы, линейные или разветвленные; С3-С20 циклоалкил-, С6-С20 арил-, С7-С20 алкарил- и С7-С20 аралкилрадикалы, причем указанные радикалы RV и RVI необязательно содержат один или несколько гетероатомов в качестве заместителей углеродных или водородных атомов, или тех и других.

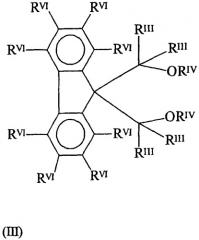

Предпочтительно в простых 1,3-диэфирах формул (I) и (II) все RIII-радикалы представляют собой водород и все RIV-радикалы представляют собой метил. Кроме того, особенно предпочтительными являются простые 1,3-диэфиры формулы (II), в которой два или более радикалов RV могут быть связаны друг с другом с образованием одной или нескольких конденсированных циклических структур, предпочтительно бензольных, необязательно замещенных радикалами RVI. Особенно предпочтительными являются соединения формулы (III)

где радикалы RVI, одинаковые или различные, представляют собой водород; галогены, предпочтительно Cl и F; С1-С20 алкилрадикалы, линейные или разветвленные; С3-С20 циклоалкил-, С6-С20 арил-, С7-С20 алкиларил- и С7-С20 аралкилрадикалы, необязательно содержащие один или несколько гетероатомов, выбранных из группы, состоящей из N, O, S, P, Si и галогенов, в частности Cl и F, в качестве заместителей углеродных или водородных атомов, или тех и других; радикалы RIII и RIV являются такими, как определено выше для формулы (II).

Отдельными примерами соединений, охватываемых формулами (II) и (III), являются 1,1-бис-(метоксиметил)циклопентадиен, 1,1-бис-(метоксиметил)-2,3,4,5-тетраметилциклопентадиен, 1,1-бис-(метоксиметил)-2,3,4,5-тетрафенилциклопентадиен, 1,1-бис-(метоксиметил)-2,3,4,5-тетрафторциклопентадиен, 1,1-бис-(метоксиметил)-3,4-дициклопентилциклопентадиен, 1,1-бис-(метоксиметил)инден, 1,1-бис-(метоксиметил)-2,3-диметилинден, 1,1-бис-(метоксиметил)-4,5,6,7-тетрагидроинден, 1,1-бис-(метоксиметил)-2,3,6,7-тетрафторинден, 1,1-бис-(метоксиметил)-4,7-диметилинден, 1,1-бис-(метоксиметил)-3,6-диметилинден, 1,1-бис-(метоксиметил)-4-фенилинден, 1,1-бис-(метоксиметил)-4-фенил-2-метилинден, 1,1-бис-(метоксиметил)-4-циклогексилинден, 1,1-бис-(метоксиметил)-7-(3,3,3-трифторпропил)инден, 1,1-бис-(метоксиметил)-7-триметилсилилинден, 1,1-бис-(метоксиметил)-7-трифторметилинден, 1,1-бис-(метоксиметил)-4,7-диметил-4,5,6,7-тетрагидроинден, 1,1-бис-(метоксиметил)-7-метилинден, 1,1-бис-(метоксиметил)-7-циклопентилинден, 1,1-бис-(метоксиметил)-7-изопропилинден, 1,1-бис-(метоксиметил)-7-циклогексилинден, 1,1-бис-(метоксиметил)-7-трет-бутилинден, 1,1-бис-(метоксиметил)-7-трет-бутил-2-метилинден, 1,1-бис-(метоксиметил)-7-фенилинден, 1,1-бис-(метоксиметил)-2-фенилинден, 1,1-бис-(метоксиметил)-1Н-бенз[e]инден, 1,1-бис-(метоксиметил)-1Н-2-метилбенз[e]инден, 9,9-бис-(метоксиметил)флуорен, 9,9-бис-(метоксиметил)-2,3,6,7-тетраметилфлуорен, 9,9-бис-(метоксиметил)-2,3,4,5,6,7-гексафторфлуорен, 9,9-бис-(метоксиметил)-2,3-бензофлуорен, 9,9-бис-(метоксиметил)-2,3,6,7-дибензофлуорен, 9,9-бис-(метоксиметил)-2,7-диизопропилфлуорен, 9,9-бис-(метоксиметил)-1,8-дихлорфлуорен, 9,9-бис-(метоксиметил)-2,7-дициклопентилфлуорен, 9,9-бис-(метоксиметил)-1,8-дифторфлуорен, 9,9-бис-(метоксиметил)-1,2,3,4-тетрагидрофлуорен, 9,9-бис-(метоксиметил)-1,2,3,4,5,6,7,8-октагидрофлуорен, 9,9-бис-(метоксиметил)-4-трет-бутилфлуорен.

Каталитические компоненты, полученные при использовании указанных простых диэфиров, действительно показывают превосходные свойства в плане полимеризационной активности, стереоспецифичности и морфологической стабильности, даже если они были получены при контактировании соединения титана и простого 1,3-диэфира с аддуктами Льюиса, производными от первоначальных аддуктов MgCl2(EtOH)m, где m составляет от 0,15 до 1,7, которые, в свою очередь, были получены частичным деалкоголированием аддуктов с высоким содержанием спирта. Не преследуя цель быть связанным с какой-либо теоретической интерпретацией, авторы считают, что присутствие LD-соединения в аддукте по изобретению, возможно, частично деалкоголированном, действует таким образом, что взаимодействие электронодонорного соединения с другими составляющими каталитического компонента становится более эффективным.

Подходящими донорами электронов являются также сложные алкиловые и ариловые эфиры моно- или поликарбоновых кислот, такие как, например, эфиры бензойной, фталевой, малоновой, глутаровой и янтарной кислоты, которые являются предпочтительными. Отдельными примерами таких сложных эфиров являются н-бутилфталат, диизобутилфталат, ди-н-октилфталат, диэтил-2,2-диизопропилсукцинат, диэтил-2,2-дициклогексилсукцинат, этилбензоат и пара-этоксиэтилбензоат.

Электронодонорное соединение обычно присутствует в мольных соотношениях с магнием в интервале от 1:4 до 1:20.

Предпочтительно частицы твердых каталитических компонентов имеют по существу сферическую морфологию и средний диаметр в интервале от 5 до 150 мкм. Термин "по существу сферическая морфология" означает частицы, имеющие соотношение между большой и малой осями, равное или меньшее 1,5 и предпочтительно меньшее 1,3.

Твердые каталитические компоненты согласно настоящему изобретению имеют площадь поверхности (по методу БЭТ (Брунауэра-Эммета-Теллера)) обычно в интервале 10-500 м2/г, предпочтительно в интервале 20-350 м2/г, и общую пористость (по методу БЭТ) выше 0,15 см3/г, предпочтительно в интервале 0,2-0,6 см3/г.

Каталитические компоненты данного изобретения образуют катализаторы для полимеризации альфа-олефинов CH2=CHR, где R представляет собой водород или углеводородный радикал, имеющий 1-12 углеродных атомов, при взаимодействии или контактировании с алюмоорганическими соединениями, в частности соединениями алкилалюминия. Соединение алкилалюминия предпочтительно выбрано из соединений триалкилалюминия, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Также можно использовать галогениды алкилалюминия, гидриды алкилалюминия или сесквихлориды алкилалюминия, такие как AlEt2Cl и Al2Et3Cl3, необязательно в смеси с указанными соединениями триалкилалюминия.

Соотношение Al:Ti составляет выше 1 и обычно находится в интервале от 20 до 800.

В случае стереоспецифической полимеризации α-олефинов, таких как, например, пропилен и 1-бутен, в получении катализаторов, рассмотренных выше, может использоваться электронодонорное соединение (внешний донор), которое может быть одинаковым с соединением, используемым в качестве внутреннего донора, или отличающимся от него. В случае, если внутренним донором является сложный эфир поликарбоновой кислоты, в частности фталат, внешний донор предпочтительно выбирают из силановых соединений, содержащих, по меньшей мере, связь Si-OR, имеющих формулу Ra 1Rb 2Si(OR3)c, где а и b представляют собой целое число от 0 до 2, с представляет собой целое число от 1 до 3 и сумма (a+b+c) равна 4, R1, R2 и R3 представляют собой алкил-, циклоалкил- или арилрадикалы с 1-18 углеродными атомами. Особенно предпочтительными являются соединения кремния, в которых а=1, b=1, с=2, по меньшей мере, один из R1 и R2 выбран из разветвленных алкил-, циклоалкил- или арилгрупп с 3-10 углеродными атомами и R3 представляет собой С1-С10 алкилгруппу, в частности метил. Примерами таких предпочтительных соединений кремния являются метилциклогексилдиметоксисилан, дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан. Кроме того, также предпочтительными соединениями кремния являются соединения кремния, в которых а=0, с=3, R2 представляет собой разветвленную алкил- или циклоалкилгруппу и R3 представляет собой метил. Примерами таких предпочтительных соединений кремния являются циклогексилтриметоксисилан, трет-бутилтриметоксисилан и гексилтриметоксисилан.

Также в качестве внешнего донора могут быть использованы простые 1,3-диэфиры, имеющие ранее описанную формулу. Однако в случае, когда простые 1,3-диэфиры используются в качестве внутренних доноров, использования внешнего донора можно избежать, так как стереоспецифичность катализатора является уже достаточно высокой.

Как указано ранее, компоненты данного изобретения и катализаторы, полученные из них, нашли применение в способах (со)полимеризации олефинов формулы CH2=CHR, в которой R представляет собой водород или углеводородный радикал, имеющий 1-12 углеродных атомов.

Катализаторы данного изобретения могут использоваться в любом из способов полимеризации олефинов, известных в технике. Они могут использоваться, например, в суспензионной полимеризации, использующей в качестве разбавителя инертный углеводородный растворитель, или в полимеризации в массе, использующей жидкий мономер (например, пропилен) в качестве реакционной среды. Кроме того, они могут также использоваться в способе полимеризации, осуществляемом в газовой фазе, с работой в одном или нескольких реакторов с псевдоожиженным или механически перемешиваемым слоем.

Полимеризацию обычно проводят при температуре от 20 до 120°C, предпочтительно от 40 до 80°C. Когда полимеризацию проводят в газовой фазе, рабочее давление находится обычно в интервале от 0,1 до 10 МПа, предпочтительно в интервале от 1 до 5 МПа. При полимеризации в массе рабочее давление обычно находится в интервале от 1 до 6 МПа, предпочтительно в интервале от 1,5 до 4 МПа.

Катализаторы по настоящему изобретению являются особенно подходящими для получения широкого ряда полиолефиновых продуктов. Отдельными примерами олефиновых полимеров, которые могут быть получены, являются полимеры этилена высокой плотности (ПЭВП, имеющие плотность выше 0,940 г/см3), содержащие гомополимеры этилена и сополимеры этилена с альфа-олефинами, имеющими 3-12 углеродных атомов; линейные полиэтилены низкой плотности (ЛПЭНП, имеющие плотность ниже 0,940 г/см3) и полиэтилены очень низкой плотности и ультранизкой плотности (ПЭОНП и ПЭУНП, имеющие плотность ниже 0,920 г/см3 до 0,880 г/см3), состоящие из сополимеров этилена с одним или несколькими альфа-олефинами, имеющими от 3 до 12 углеродных атомов, имеющими мольное содержание звеньев, производных от этилена, выше 80%; изотактические полипропилены и кристаллические сополимеры пропилена и этилена и/или других альфа-олефинов, имеющие содержание звеньев, производных от пропилена, выше 85 мас.%; сополимеры пропилена и 1-бутена, имеющие содержание звеньев, производных от 1-бутена, в интервале от 1 до 40 мас.%; гетерофазные сополимеры, содержащие кристаллическую полипропиленовую матрицу и аморфную фазу, содержащие сополимеры пропилена с этиленом или другими альфа-олефинами.

Следующие примеры приводятся для иллюстрации и не ограничивают изобретение.

ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК

Определение содержания спирта

Содержание спирта и ROH определяют газовым хроматографическим анализом.

Определение фракции нерастворимых в ксилоле

2,5 г полимера растворяют в 250 мл орто-ксилола при перемешивании при 135°C в течение 30 минут, затем раствор охлаждают до 25°C и через 30 минут отфильтровывают нерастворимый полимер. Полученный раствор выпаривают в токе азота, остаток сушат и взвешивают с определением процентного содержания растворимого полимера и затем по разности определяют фракцию нерастворимых в ксилоле (%).

ПРИМЕРЫ

Общая методика получения аддуктов MgCl2·(EtOH)m

Исходное количество микросфероидального аддукта MgCl2·2,8C2H5OH получают в соответствии с методикой, описанной в примере 2 патента USP 4399054, но работая при 3000 об/мин вместо 10000 об/мин. Каждый из отдельных аддуктов MgCl2·(EtOH)m, представленных в таблице 1 и используемых для получения аддуктов по изобретению, получают затем термическим деалкоголированием аликвоты исходного микросфероидального аддукта MgCl2·2,8С2Н5ОН. Термическое деалкоголирование проводят при увеличении температуры от 30 до 130°C и при работе в токе азота до получения определенного значения m, указанного в таблице 1.

Общее получение MgCl2·(EtOH)m(LB)n

В 5-литровый стеклянный реактор, продутый азотом, оборудованный механической мешалкой и термометром, вводят при комнатной температуре 3600 мл безводного гексана. При перемешивании добавляют 180 г микросфероидального аддукта MgCl2(ROH)m, полученного в соответствии с общей методикой, описанной выше. Некоторое количество выбранного основания Льюиса LB (которое не используется в сравнительных примерах 13-16), растворенного в 300 см3 гексана, медленно добавляют к суспензии при комнатной температуре с перемешиванием в течение 30 минут. Количество основания Льюиса представлено в таблице 1 как мольное соотношение Mg:LB. Суспензию нагревают в течение 30 минут до определенной температуры (см. таблицу 1) и обеспечивают взаимодействие при перемешивании в течение 3 часов. После периода взаимодействия позволяют осаждаться твердому аддукту и сливают сифоном надосадочную жидкость. Наконец, аддукт MgCl2·(ROH)m(LB)n промывают два раза гексеном и сушат в вакууме при 40°C.

Получение твердого каталитического компонента по общей методике А

В 2-литровый четырехгорлый стеклянный реактор, оборудованный механической мешалкой и термометром, продутый азотом, вводят 1500 мл TiCl4 и охлаждают до 0°C. При перемешивании добавляют 60 г микросфероидального аддукта, полученного, как указано выше. Затем в суспензию вводят количество диизобутилфталата, соответствующее 0,125 моль на моль Mg. Температуру повышают до 100°C и поддерживают в течение 120 мин. Затем перемешивание прекращают, позволяют осадиться твердому продукту при 100°C в течение 15 минут и сливают сифоном надосадочную жидкость.

Затем на твердый продукт еще раз добавляют 1500 мл свежего TiCl4. Смесь взаимодействует при 120°C в течение 60 мин, а затем перемешивание прекращают. Позволяют осадиться твердому продукту при 120°C в течение 15 мин и сливают сифоном надосадочную жидкость. Твердое вещество промывают гексеном три раза при 50°C, более трех раз при комнатной температуре и, наконец, сушат в вакууме при 40°C.

Получение твердого каталитического компонента по общей методике В

В 2-литровый четырехгорлый стеклянный реактор, оборудованный механической мешалкой и термометром, продутый азотом, вводят 1500 мл TiCl4 и охлаждают до 0°C. При перемешивании добавляют 75 г микросфероидального аддукта, полученного, как указано выше. Затем к суспензии добавляют 9,9-бис-(метоксиметил)флуорен в количестве, соответствующем 0,200 моль на моль Mg. Температуру повышают до 100°C и поддерживают в течение 60 мин. Затем перемешивание прекращают, позволяют осадиться твердому продукту при 65°C в течение 15 минут и сливают сифоном надосадочную жидкость.

Затем на твердый продукт добавляют 1500 мл свежего TiCl4. Смесь взаимодействует при 110°C в течение 30 мин, и затем перемешивание прекращают и охлаждают реактор до 65°C; позволяют осадиться твердому продукту при 65°C в течение 15 мин и сливают сифоном надосадочную жидкость. Затем снова на твердый продукт вводят 1500 мл свежего TiCl4. Смесь взаимодействует при 110°C в течение 30 мин, затем перемешивание прекращают и реактор охлаждают до 65°C; позволяют осадиться твердому продукту при 65°C в течение 15 мин и сливают сифоном надосадочную жидкость. Твердое вещество промывают гексеном три раза при 50°C, более трех раз при комнатной температуре и, наконец, сушат в вакууме при 40°C.

Общая методика полимеризации пропилена для твердого каталитического компонента, полученного по общей методике А

В 4-литровый автоклав, продутый током азота при 70°C в течение двух часов, вводят в токе пропилена при 30°C 75 мл безводного гексана, содержащего 760 мг AlEt3, 63 мг циклогексилметилдиметоксисилана и 10 мг твердого каталитического компонента. Автоклав закрывают. Вводят 1,5 норм.л водорода и затем при перемешивании подают 1,2 кг жидкого пропилена. Температуру повышают до 70°C в течение пяти минут и полимеризацию проводят при данной температуре в течение двух часов. Непрореагировавший пропилен удаляют, полимер извлекают и сушат при 70°C в вакууме в течение трех часов, затем взвешивают и анализаируют с определением остатков Mg, по которым рассчитывают активность катализатора.

Общая методика полимеризации пропилена для твердого каталитического компонента, полученного по общей методике В

В 4-литровый автоклав, продутый током азота при 70°C в течение двух часов, вводят в токе пропилена при 30°C 75 мл безводного гексана, содержащего 600 мг AlEt3, и 6 мг твердого каталитического компонента. Автоклав закрывают. Вводят 1,0 норм.л водорода и затем при перемешивании подают 1,2 кг жидкого пропилена. Температуру повышают до 70°C в течение пяти минут и полимеризацию проводят при данной температуре в течение двух часов. Непрореагировавший пропилен удаляют, полимер извлекают и сушат при 70°C в вакууме в течение трех часов, затем взвешивают и анализируют с определением остатков Mg, по которым рассчитывают активность катализатора.

Примеры 1-12 и сравнительные примеры 13-16

Получение аддуктов MgCl2·(EtOH)m(LB)n

Все аддукты получают в соответствии с общей методикой получения, описанной выше.

Примеры 17-31 и сравнительные примеры 32-38

Получение катализатора

Каждый катализатор получают в соответствии с общей методикой получения А или В, как представлено в таблице 2.

Полимеризация

В зависимости от используемой методики получения соответствующего катализатора каждый катализатор затем испытывают в эксперименте по полимеризации А или В, как описано выше. Результаты показаны в таблице 2.

| Таблица 1 | ||||||||||

| Пример | MgCl2·(ROH)m(H2O)p | Условия синтеза | Анализ носителя | |||||||

| m | p | LB | Mg/LB (моль/моль) | Температура (°С) | Mg (мас.%) | LB (мас.%) | EtOH (мас.%) | LB/Mg (моль/моль) | EtOH/Mg (моль/моль) | |

| 1 | 1,2 | 0,15 | DIPS | 1,25 | 58 | 14,0 | 8,3 | 30,9 | 0,1 | 1,2 |

| 2 | 1,2 | 0,15 | ЕА | 1,25 | 58 | 15,3 | 5,8 | 33,4 | 0,1 | 1,1 |

| 3 | 1,2 | 0,15 | ЕА | 0,90 | 25 | 15,4 | 5,7 | 33,8 | 0,1 | 1,1 |

| 4 | 1,2 | 0,15 | Ацетон | 2,50 | 25 | 15,2 | 4,4 | 31,5 | 0,1 | 1,1 |

| 5 | 0,7 | 0,16 | ТГФ | 0,77 | 58 | 12,7 |