Профилегибочный стан

Иллюстрации

Показать всеИзобретение относится к оборудованию для обработки металлов давлением, в частности к оборудованию станов для производства гнутых сортовых профилей проката одновременно из двух холоднокатаных полосовых заготовок разной ширины, из которых более узкая полоса наложена на более широкую полосу. Профилирование осуществляют в последовательно установленных задающей и формующих клетях. Перед задающей клетью установлены центрирующие вертикальные ролики для центрирования нижней полосы и пара цилиндрических роликов для центрирования верхней полосы. Перед первой формующей клетью на определенном расстоянии от нее установлены два центрирующих ролика, имеющих цилиндрический участок заданного диаметра и расположенный над ним - цилиндроконический также с заданным диаметром. При этом образующая конической поверхности, предназначенной для контакта с верхней профилируемой полосой, наклонена к горизонтали под заданным углом. Повышается качество двухслойных гнутых профилей. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано для производства двухслойных сортовых гнутых профилей.

Такие профили относительно простой конфигурации поперечного сечения (например, швеллеры и уголки) формуются одновременно из двух полосовых заготовок разной ширины, наложенных друг на друга, причем заготовки могут быть из разных марок сталей и с разными свойствами. Для формовки двухслойных сортовых профилей, которые изготавливаются из холоднокатаной полосовой стали (т.е. толщина этих профилей не превышает 8 мм), приемлемы существующие профилегибочные станы (они описаны, например, в книге под ред. И.С.Тришевского «Производство гнутых профилей (оборудование и технология)», М.: Металлургия , 1982, с.71-78 и 83-90), но при условии изменения конструкции отдельных их узлов.

Известен непрерывный профилегибочный стан для формовки профилей с вертикальными полками, содержащий приводные и неприводные клети, одна из которых содержит валки с углом наклона боковых формующих элементов 65°...75° (см. а.с. СССР №1362538, кл. В21D 5/06, опубл. в БИ №48, 1987 г.). Однако этот стан неприемлем для изготовления качественных двухслойных профилей.

Наиболее близким аналогом к заявляемому объекту является профилегибочный стан по пат. РФ №2243841, кл. В21D 5/06, опубл. в БИ №1, 2005 г.

Этот стан содержит последовательно установленные задающую и формующие клети с вертикальными центрирующими роликами перед ними и характеризуется тем, что формующие клети объединены в блоки по 3...5 в каждом и установлены на общей фундаментной плите блока, а между блоками установлены одно или два тянущих устройства. Такой стан также непригоден для производства качественных сортовых двухслойных профилей.

Действительно, одной из важнейших проблем при изготовлении таких профилей является точное центрирование (особенно - в начальной стадии процесса формовки) одновременно двух полосовых заготовок - верхней и нижней. Так как двухслойные сортовые гнутые профили выполняются с «замками» на кромках полок, то ширина верхней полосы, находящейся внутри профиля, всегда меньше, чем у нижней (внешней) полосы, кромки которой загибаются на 180°, образуя замковые соединения. Поэтому обе полосы должны задаваться в калибр (и в гладкие валки задающей клети) строго симметрично их средней по ширине оси.

Технической задачей настоящего изобретения является повышение качества (улучшение геометрии) двухслойных гнутых профилей, преимущественно швеллеров и уголков (как равнополочных, так и неравнополочных).

Для решения этой задачи предлагаемый профилегибочный стан для профилирования швеллеров и уголков одновременно из двух холоднокатаных полосовых заготовок разной ширины, из которых более узкая с шириной b наложена на полосу с шириной В>b, включает последовательно установленные задающую и формующие клети, установленные перед задающей клетью центрирующие вертикальные ролики для центрирования нижней полосы и пару цилиндрических роликов для центрирования верхней полосы, установленные перед первой формующей клетью на расстоянии от нее не более половины межклетевого промежутка два центрирующих ролика, имеющих цилиндрический участок с диаметром d и расположенный над ним цилиндроконический с диаметром D>d, при этом образующая конической поверхности, предназначенной для контакта с верхней профилируемой полосой, наклонена к горизонтали под углом α=arctg(1,7...2,0)Sb/Δb, где Sb - толщина этой полосы, Δb=В-b; разность диаметров D-d=(1,3...1,5)·Δb.

Приведенное соотношение для определения величины h получено опытным путем и является эмпирическим.

Сущность найденного технического решения заключается в определении оптимальных местонахождения центрирующих роликов, их конфигурации и размеров, обеспечивающих надлежащее положение верхней из двух полос в аспекте получения качественной геометрии двухслойных профилей.

Так как при подгибке краевых элементов полосовой заготовки подъем ее кромок происходит на некотором расстоянии от осевой плоскости формующих валков (образуется так называемый участок плавного перехода определенной длины - см., например, справочник под ред. И.С.Тришевского «Производство и применение гнутых профилей проката», М.: Металлургия, 1975, с.82-83), то центрирующие ролики перед формующей (второй) клетью стана должны располагаться на расстоянии не более половины межклетевого промежутка и не менее длины указанного участка. В противном случае не обеспечивается контактирование кромок верхней полосы (и ее надлежащее центрирование) с нижней поверхностью цилиндроконических участков роликов.

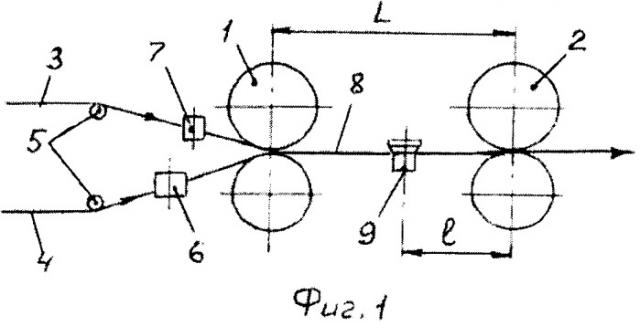

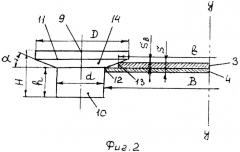

Предлагаемый профилегибочный стан (первые две его клети) схематично показан на фиг.1, а на фиг.2 - вид центрирующего ролика перед второй клетью стана (стрелки - направление движения формируемой полосы).

Первая (задающая) 1 и вторая (первая формующая) 2 клети стана расположены на расстоянии L между ними (фиг.1). Верхняя 3 и нижняя 4 полосовые заготовки после вспомогательных роликов 5, осуществляющих перегиб полос, направляются к задающей клети 1. При этом нижняя полоса 4 центрируется вертикальными роликами 6, а верхняя - роликами 7, установленными в непосредственной близости от этой клети, в которой происходит наложение верхней полосы на нижнюю. Перед входом в формующую клеть 2 сдвоенная полоса 8 дополнительно центрируется роликами 9, установленными на расстоянии l≤0,5L от нее, а после выхода из этой клети направляется в последующие формующие клети стана.

Вертикальный центрирующий ролик 9 высотой h и высотой Н (фиг.2) содержит цилиндрический участок 10 с диаметром d и цилиндроконический 11 с диаметром D, причем разность D-d может быть в пределах (1,3...1,5)Δb. Нижняя полоса 4 контактирует своей кромкой 12 с поверхностью цилиндрического участка 10 ролика, а верхняя 3 своей боковой кромкой 13 - с конической поверхностью 14 этого ролика, в результате чего обе полосы центрируются относительно средней линии у-у заготовки и калибра.

При работе стана полосы, поступающие с двух разматывателей, движутся на разных уровнях, что обеспечивается соответствующим разделительным устройством, установленным после разматывателей.

Опытную проверку заявляемого стана осуществляли на сортовом профилегибочном агрегате 2÷8×100÷600 ОАО «Магнитогорский металлургический комбинат».

С этой целью, для профилирования сдвоенных холоднокатаных полосовых заготовок с суммарной толщиной 3...8 мм из разных марок стали, перед задающей клетью стана установили два дополнительных ролика, центрировавших верхнюю полосу, а перед второй его клетью - центрирующие ролики предлагаемой конструкции. Параметры роликов перед второй клетью были разными (путем замены роликов) в зависимости от различных толщин и ширин полос, а величина угла подгибки полок оставалась постоянной (8°).

В опытах варьировалось расстояние l роликов от второй клети, а также величины Δb заготовки. Наилучшие результаты (выход качественных швеллеров и уголков в пределах 99,1...99,8%) получены при использовании заявляемого объекта. Отклонения от рекомендуемых его параметров ухудшали достигнутые показатели.

Так, при удалении центрирующих роликов перед второй клетью за пределы указанного расстояния (т.е. на расстояние более 0,5L) наблюдалось смещение верхней полосы относительно нижней с ухудшением геометрии профилей; аналогичный результат был при отсутствии верхних центрирующих роликов перед первой клетью, причем в отдельных случаях не выполнялось замковое соединение на одной из кромок профилей.

При величине угла α больше или меньше рекомендуемой (см. выше) либо ухудшалось центрирование верхней полосы (при большом α), либо значительно ускорялся износ конической поверхности одного из роликов (при малом α). Величина разности D-d участков роликов, равная (1,3...1,5) Δb (рекомендуемая), признана оптимальной: при малой ее величине ухудшалось центрирование верхней полосы (даже с выходом ее над роликом), а при большой - необоснованно возрастали габариты роликов и расходы на их изготовление.

Было также выявлено, что устанавливать рекомендуемые центрирующие ролики перед третьей клетью не имеет смысла: во второй клети одновременно с подгибкой полок профиля начинается и загиб кромок этих полок (для образования «замков»), т.е. верхняя полоса фиксируется на нижней.

Стан, выбранный в качестве ближайшего аналога (см. выше), в опытах не испытывался ввиду заведомой его непригодности для производства двухслойных сортовых профилей. Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом.

По данным технико-экономических исследований в ОАО «ММК» использование настоящего изобретения при производстве двухслойных сортовых гнутых профилей позволит получать прокат с требуемой геометрией и повышенными прочностными характеристиками.

Пример конкретного выполнения

Профилегибочный стан (см. фиг.1) предназначен для изготовления двухслойных швеллеров и уголков из холоднокатаных полос толщиной до 4 мм (Smax=8 мм).

Межклетевое расстояние стана L=1,4 м; ролики перед II его клетью установлены на расстоянии l=600 мм и имеют вид, показанный на фиг.2. При максимальной величине b=50 мм угол α=arctg1,85 Sb/Δb=arctg 1,85·4/50≈8,5°.

Другие параметры роликов (см. фиг.2):

D-d=1,4 Δb=1,4·50=70 мм; d=120 мм;

D=d+70=120+70=190 мм; h=60 мм;

Н=75 мм.

1. Профилегибочный стан для профилирования швеллеров и уголков одновременно из двух холоднокатаных полосовых заготовок разной ширины, из которых более узкая с шириной «b» наложена на полосу с шириной В>b, включающий последовательно установленные задающую и формующие клети, установленные перед задающей клетью центрирующие вертикальные ролики для центрирования нижней полосы и пару цилиндрических роликов для центрирования верхней полосы, установленные перед первой формующей клетью на расстоянии от нее не более половины межклетевого промежутка два центрирующих ролика, каждый из которых имеет цилиндрический участок диаметром d и расположенный над ним цилиндроконический участок диаметром D>d, при этом образующая конической поверхности, предназначенной для контакта с верхней профилируемой полосой, наклонена к горизонтали под углом α=arctg(1,7...2,0)Sb/Δb, где Sb - толщина этой полосы, Δb=В-b.

2. Стан по п.1, в котором каждый центрирующий ролик выполнен с разностью диаметров D-d, составляющей (1,3...1,5)·Δb.