Эластомерная пленка, содержащая противоскользящую добавку

Иллюстрации

Показать всеИзобретение относится к технологии получения эластомерных пленок, обладающих характеристиками противоскольжения. Пленка включает один или несколько слоев, по меньшей мере, один из которых содержит 1-10 мас.%, противоскользящей добавки. Добавка не плавится или имеет температуру плавления, превышающую , имеет размер частиц в диапазоне от 50 до 500 мк и выбирается из группы, включающей песок, глину, диоксид кремния, сшитые полиэтилены, другие полимеры или полиэтилен сверхвысокой молекулярной массы (UHMWPE). Способ получения пленки включает получение композиции смолы для каждого слоя и экструзию ее раздувом со степенью раздува в диапазоне от 1,0 до 5,0. 2 н. и 30 з.п. ф-лы, 24 ил., 2 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области эластомерных пленок, а более конкретно, к области эластомерных пленок, содержащих противоскользящую добавку.

УРОВЕНЬ ТЕХНИКИ

Упаковочные или оберточные материалы, предназначенные для покрытия товаров на грузовых автомобилях и тому подобного или для покрытия сельскохозяйственной продукции в поле, хорошо известны. В течение многих лет такие оберточные материалы включали, в частности, парусину. Недавно такую парусину зачастую стали заменять другими материалами, например тканями, упрочненными мононитями из сложных полиэфиров, c нанесенным покрытием из поливинилхлорида (ПВХ), и растягивающимися упаковочными пленками из пластиков. Растягивающаяся упаковочная пленка из пластика, зачастую называемая растягивающейся оболочкой, приобрела большое значение для таких вариантов использования, как для упаковки на товарных складах, где пленку из пластика растягивают, обертывая ею поддоны, контейнеры и грузы неправильной формы, при этом неотъемлемые для пленки характеристики упругого восстановления формы позволяют удерживать обертываемые пленкой предметы в виде единого целого. Для получения растягивающейся упаковочной пленки, предназначенной для коммерческого применения, используют несколько видов пластиков, таких как поливинилхлорид (ПВХ), линейный полиэтилен низкой плотности (ЛПЭНП), полиэтилен низкой плотности (ПЭНП) и сополимер этилена-винилацетата/полиэтилена низкой плотности (EVA/ПЭНП).

Обычно используемый тип упаковочной пленки из пластика, предназначенной для использования при временном хранении товаров, изготавливают из композиций термопластичной смолы путем экструзии пленки с раздувом. Смолами, используемыми для данной цели, например, являются линейный полиэтилен низкой плотности низкого давления и полиэтилен низкой плотности высокого давления. Патент США № 4424051 описывает способ и аппаратуру, предназначенные для изготовления двухслойного мешка сельскохозяйственного назначения, предназначенного для хранения в поле сельскохозяйственной продукции. Патент США № 6413346 описывает растягивающуюся упаковочную пленку из пластика, которую формуют экструзией пленки с раздувом из подходящего материала пластика, где в данном способе рукавную пленку разрушают для того, чтобы противоположные стороны разрушенной пленки образовали сцепление с получением слипшейся двухслойной пленки, и слипшуюся двухслойную пленку растягивают для уменьшения ее толщины.

Данным типам пленок и материалов присущ недостаток, выраженный в наличии скользкой наружной поверхности, например, во влажном состоянии. Это может привести к возникновению проблем, связанных с безопасностью работников при погрузке обернутых товаров для транспортировки или хранения или же при ходьбе по обернутым товарам. Кроме того, скольжение обернутых тюков во время транспортировки или хранения может в результате привести к повреждению товаров. Для уменьшения перемещения мешков во время транспортирования в нерастягиваемых пластиках использовали противоскользящие добавки, например, такие как использованные в мешках для удобрений. Размер и физические характеристики противоскользящих добавок, используемых в нерастягиваемых пластиках, не имеют критического значения.

В настоящее время сохраняется потребность в эластомерной пленке, обладающей характеристиками противоскольжения, которую можно было бы использовать в качестве оберточного материала.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Поэтому задачей данного изобретения является получение эластомерной пленки, содержащей противоскользящую добавку. В соответствии с одним аспектом настоящего изобретения предлагается эластомерная пленка, включающая один или несколько слоев, где, по меньшей мере, один из слоев содержит от 0,1 до 10% противоскользящей добавки, где данная противоскользящая добавка характеризуется размером частиц в диапазоне от 50 до 500 микронов, и она не плавится или имеет температуру плавления, превышающую 500°F.

В соответствии с дополнительным аспектом настоящего изобретения предлагается композиция смолы, предназначенная для получения эластомерной пленки, которая бы сочетала способность к растяжению и характеристики противоскольжения. Таким образом, в соответствии с настоящим изобретением предлагается композиция смолы, предназначенная для изготовления одного или нескольких слоев эластомерной пленки, где, по меньшей мере, один из слоев содержит от 0,1 до 10% противоскользящей добавки, где противоскользящая добавка характеризуется размером частиц в диапазоне от 50 до 500 микронов, и она не плавится или имеет температуру плавления, превышающую 500°F.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ изготовления эластомерной пленки, обладающей характеристиками противоскольжения, включающий стадии: (а) получения композиции смолы, содержащей от 0,1 до 10% противоскользящей добавки, где данная противоскользящая добавка характеризуется размером частиц в диапазоне от 50 до 500 микронов, и она не плавится или имеет температуру плавления, превышающую 500°F; и (b) экструдирования композиции смолы для формования пленки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные признаки и преимущества настоящего изобретения станут очевидными из следующего далее подробного описания, взятого в сочетании с прилагаемыми чертежами, в числе которых:

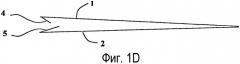

Фиг.1А-1Е представляют собой виды в поперечном сечении для предварительно сложенных пленок, соответствующих конкретным вариантам реализации настоящего изобретения.

Фиг.2 представляет собой графическое сопоставление распределения частиц по размерам для двух противоскользящих добавок, использованных в растягивающихся пленках настоящего изобретения.

Фиг.3 представляет собой фотографию аппаратуры для оценки способности пленок к растяжению.

Фиг.4 иллюстрирует цикл растяжения, использованный во время оценки силы упругости пленки.

Фиг.5 представляет собой фотографию аппаратуры для оценки силы упругости пленок.

Фиг.6 иллюстрирует влияние различных композиций на прочностные свойства при растяжении, секущий модуль и предел текучести для пленок, полученных с использованием различных композиций.

Фиг.7 иллюстрирует влияние уровня содержания винилацетата (ВА) на модуль упругости при растяжении и предел текучести.

Фиг.8 иллюстрирует влияние плотности на модуль упругости при растяжении и предел текучести.

Фиг.9 иллюстрирует влияние различных композиций на прочностные свойства при растяжении, относительное удлинение при разрыве и относительное удлинение при пределе текучести.

Фиг.10 иллюстрирует влияние различных композиций на ударную прочность пленки при ее определении с использованием падающего заостренного груза.

Фиг.11 иллюстрирует влияние распределения частиц по размерам противоскользящей добавки на ударную прочность пленки при ее определении с использованием падающего заостренного груза.

Фиг.12 иллюстрирует влияние различных добавок и технологических параметров на прокол при малом трении.

Фиг.13 иллюстрирует влияние различных композиций и технологических параметров на прочность на раздир.

Фиг.14 иллюстрирует влияние различных композиций на способность к растяжению у пленок, полученных при использовании степени раздува (BUR), равной 3,0.

Фиг.15 иллюстрирует влияние различных композиций на способность к растяжению у пленок, полученных при использовании степени раздува (BUR), равной 2,0.

Фиг.16 иллюстрирует влияние уровня содержания звеньев ВА на степень вытяжки пленок, полученных с использованием BUR, равной 2,0 или 3,0.

Фиг.17 иллюстрирует влияние различных композиций на силу упругости пленок, полученных с использованием степени раздува (BUR), равной 2,0 или 3,0.

Фиг.18 иллюстрирует влияние уровня содержания звеньев ВА на силу упругости пленок, полученных с использованием BUR, равной 2,0 или 3,0, и не содержащих противоскользящей добавки.

Фиг.19 иллюстрирует влияние различных композиций на силу упругости пленок, полученных с использованием степени раздува (BUR), равной 3,0.

Фиг.20 иллюстрирует влияние различных композиций на силу упругости пленок, полученных с использованием степени раздува (BUR), равной 2,0.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Эластомерная пленка настоящего изобретения содержит противоскользящую добавку, которая используется для улучшения характеристик противоскольжения (то есть увеличения коэффициента трения на наружной поверхности) пленки в сопоставлении с эквивалентной пленкой, которая не содержит противоскользящей добавки. В порядке примера можно сказать, что улучшенные характеристики противоскольжения, получающиеся в результате введения противоскользящей добавки, могут уменьшить скольжение между тюками, которые будут обернуты или покрыты пленкой и будут находиться друг с другом в контакте так, как во время погрузки и/или транспортирования, и могут увеличить безопасность тех лиц, которые работают с пленкой, в результате уменьшения скольжения, которое возникает при ходьбе по пленкам или при погрузке и/или транспортировании обернутых тюков.

Эластомерная пленка настоящего изобретения включает один или несколько слоев, и она характеризуется толщиной в диапазоне от приблизительно 1 до приблизительно 15 милов (1 мил = 1 тысячная дюйма). По меньшей мере, один слой пленки содержит противоскользящую добавку, которая характеризуется размером частиц в диапазоне от 50 до 500 микронов, и она не плавится или имеет температуру плавления, превышающую 500°F.

В конкретном варианте реализации настоящего изобретения пленка включает три слоя. Данные три слоя в настоящем документе называют слоем А - внутренний слой; слоем В - серединный слой; и слоем С - наружный слой. В одном примере такой трехслойной пленки пленку изготавливают при наличии противоскользящей добавки в слое С, однако, специалист в соответствующей области легко должен понять, что ее можно ввести в один или несколько других слоев или в дополнение к введению, или вместо введения в слой С. Каждый слой составляет от 5 до 95% от общей толщины пленки.

Компоненты пленки

Смолы

Композиции, из которых получают слои пленки настоящего изобретения, включают один или несколько компонентов в виде смол, выбираемых из: сополимера этилена-винилацетата (EVA); полиолефинового пластомера (РОР); линейного полиэтилена низкой плотности (ЛПЭНП); и полиэтилена низкой плотности (ПЭНП). Кроме того, композиции необязательно содержат добавки, такие как УФ-стабилизатор (ингибитор), пигмент, добавка, понижающая трение, и/или добавка, улучшающая слипание.

1. Сополимер этилена-винилацетата.

Когда один или несколько слоев пленки настоящего изобретения получают с использованием сополимера EVA, рецептура или композиция, использованные для изготовления одного или нескольких слоев, могут содержать от 10 до 100% или от 10 до 95% чистого сополимера EVA или смеси сополимера EVA с одним или несколькими другими тремя компонентами в виде смол. Сополимер EVA состоит из чистого сополимера этилена-винилацетата, содержащего от 2 до 45 мас.% звеньев винилацетата или предпочтительно от 2 до 35 мас.% звеньев винилацетата. Приемлемые индексы расплава у сополимера EVA находятся в диапазоне 0,1-30 г/10 мин.

В одном варианте реализации настоящего изобретения одна или несколько рецептур или композиций, использованных для изготовления одного или нескольких слоев пленки, содержат от 25 до 85% сополимера EVA, описанного в настоящем документе.

Для формования одного или нескольких слоев пленки настоящего изобретения возможно использование многих коммерчески доступных сополимеров EVA. Не ограничивающие примеры таких сополимеров EVA включают следующее далее, но не ограничиваются только им: NA-985, NA-480, NA-441, NA 362, NA-340, NA-316, NA-314 и NA-304 (продукция компании Equistar Chemical Corporation). В одном варианте реализации настоящего изобретения композиция, использованная для получения пленки, содержит Westlake 561. Примеры других подходящих сополимеров EVA представляют собой 1005 VN2, 1005 VG2, 1020 VB2, 1020 VG2 и 1005 VN3 (продукция компании ELF-ATO CHEM), Ateva 1221, 1825A, 1018, 1066, 633C, 640A, 1025, 1041C, 1047, 1060 (продукция компании A. T. PLASTICS), PE1651, PE1753, PE1802, PE1806, PE1903, XO911 (продукция компании Huntsman), EHA-152 и ЕНА-019 (продукция компании ExxonMobil).

2. Сополимер этилена-альфа-олефина, полученный на металлоценовом катализаторе или на усовершенствованном катализаторе Циглера-Натта (полиолефиновый пластомер - РОР).

В одном варианте реализации настоящего изобретения сополимер .этилена-альфа-олефина, полученный на металлоценовом катализаторе или на усовершенствованном катализаторе Циглера-Натта, используют в композиции вместо сополимера EVA при замене из расчета 1 на 1. Сополимер можно получить из С4-С20 альфа-олефина или смеси таких альфа-олефинов. Примеры подходящих сополимеров этилена-альфа-олефина, полученных на металлоценовом катализаторе и/или на усовершенствованном катализаторе Циглера-Натта, или РОР, включают следующее далее, но не ограничиваются только им: Affinity PL1840, PL1880, PF1140 (продукция компании Dow Chemical Canada, Inc.), Exact 3022, 3024, 3131, 4003, 4044, 4053, 5008 (продукция компании ExxonMobil), MXSTEN CM27501-F, CM27502-F, CV77520-X, CV77530-X (продукция компании Eastman Chemical Canada, Inc.).

POP, использованный в композициях или рецептурах, предназначенных для изготовления пленки, соответствующей настоящему изобретению, характеризуется плотностью, равной или меньшей 0,910 г/см3, и приемлемым индексом расплава, находящимся в диапазоне от 0,1 до 30 г/10 мин. РОР может представлять собой полимер, полученный с использованием металлоценового катализа или усовершенствованного катализа Циглера-Натта, или же он может представлять собой смесь смол, полученных на металлоценовом катализаторе и на усовершенствованном катализаторе Циглера-Натта.

3. Линейный полиэтилен низкой плотности (ЛПЭНП).

Компонент в виде ЛПЭНП в рецептурах или композициях, использованных при изготовлении одного или нескольких слоев пленки, может состоять из 5-100% или 5-90% чистого сополимера в виде ЛПЭНП, полученного из одного или нескольких С4-С20 альфа-олефинов и этилена. Альфа-олефином может быть, например, бутен, пентен, гексен или октен. ЛПЭНП можно получить при использовании каталитической системы Циглера-Натта, усовершенствованной каталитической системы Циглера-Натта или металлоценовой каталитической системы или же их комбинации. ЛПЭНП характеризуется плотностью, превышающей 0,910 г/см3, и приемлемым индексом расплава, находящимся в диапазоне от 0,1 до 30 г/10 мин.

В одном варианте реализации настоящего изобретения одна или несколько рецептур или композиций, использованных при получении одного или нескольких слоев пленки, содержат от 15 до 75% ЛПЭНП, описного в настоящем документе.

Не ограничивающие примеры подходящих смол ЛПЭНП представляют собой DOWLEX-2021, DOWLEX-2045, DOWLEX-2070, DOWLEX-2071, DOWLEX-2073 и DOWLEX-2101 (продукция компании Dow Chemical Canada Inc.). В одном варианте реализации настоящего изобретения композиция смолы, использованная для получения пленки пластика, содержит DOWLEX-2021. Дополнительные примеры подходящих смол ЛПЭНП представляют собой L-2007-F, L-2001-F и L-2002-F, HIFOR SC75836-X, HIFOR74837-X (продукция компании Eastman Chemical Company Canada, Inc.), Exceed 1018, NTX112, LTA055 (от компании ExxonMobil), Elite 5111, Elite 5400 (от компании Dow Chemical Canada, Inc.), FP120, FP026 (продукция компании Nova Chemical Canada).

4. Полиэтилен низкой плотности (ПЭНП).

Компонент в виде ПЭНП в рецептурах или композициях, использованных при получении одного или нескольких слоев пленки, может состоять из 5-100% или 5-90% чистого ПЭНП, например ПЭНП, полученного в автоклаве или в трубчатом петлевом реакторе. ПЭНП характеризуется плотностью в диапазоне от 0,910 до 0,930 г/см3 при диапазоне приемлемых индексов расплава в пределах от 0,1 до 30 г/10 мин.

В одном варианте реализации настоящего изобретения одна или несколько рецептур или композиций, использованных при изготовлении одного или нескольких слоев пленки, содержат от 15 до 75% ПЭНП, описанного в настоящем документе.

Не ограничивающие примеры подходящих смол ПЭНП представляют собой DOW 494, DOW 133, DOW 611 (продукция компании Dow Chemical Canada Inc.). В одном варианте реализации настоящего изобретения композиция смолы, использованная для получения одного или нескольких слоев пленки, содержит ПЭНП E6838-969F от компании Voridian (продукция компании Eastman Chemical Company Canada, Inc.). Дополнительные примеры подходящих смол ПЭНП представляют собой LD051 (от компании ExxonMobil), LF-0718 (от компании Nova Chemical Canada).

Выбор подходящей смолы или комбинации смол зависит от вида использования пленки. Как продемонстрировано в примере II, способность к растяжению и эластичность пленки могут варьироваться в зависимости от состава слоев пленки. Данные свойства можно варьировать независимо. Например, можно выбрать композицию смолы, предназначенную для изготовления пленки, характеризующейся высокой способностью к растяжению, но с незначительной или нулевой величиной силы восстановления формы (эластичности или упругой памяти). В альтернативном варианте можно выбрать композицию смолы, предназначенную для изготовления пленки, характеризующейся низкой способностью к растяжению и высоким уровнем упругой памяти. В порядке примера можно сказать, что увеличение уровня содержания в пленке винилацетата (ВА) будет в результате приводить к уменьшению силы восстановления формы и увеличению способности к растяжению. Понижение уровня упругой памяти можно скомпенсировать за счет увеличения в композиции пленки количества ЛПЭНП или ПЭНП. Настоящее изобретение предусматривает широкий ассортимент композиций пленок, которые составляют для специфических приложений, соответствующих положениям, приведенным в настоящем документе.

При формовании многослойных пленок, соответствующих изобретению, могут быть использованы различные комбинации слоев. 3-слойные варианты реализации, описанные в настоящем изобретении, представлены в качестве иллюстраций и не предусматривают ограничения собой объема изобретения. Многослойные пленки изобретения также могут включать и большее число слоев. Таким образом, без отклонения от принципов и объема изобретения могут быть использованы его модификации и вариации, что легко может понять специалист в соответствующей области.

Противоскользящая добавка

Противоскользящую добавку добавляют к пленке настоящего изобретения для того, чтобы увеличить коэффициент трения для поверхности пленки. Размер и другие физические характеристики противоскользящей добавки выбирают для того, чтобы дать возможность пленке сохранить способность к растяжению без проявления склонности к образованию микроперфораций или линзообразных включений.

Подходящая противоскользящая добавка характеризуется размером частиц в диапазоне от 50 до 500 микронов. То, что представляет собой материал, из которого получают противоскользящую добавку, критического значения не имеет при том условии, что добавка (i) характеризуется размером частиц в пределах диапазона, определяемого 50 и 500 микронами; (ii) или не плавится, или плавится при температуре, равной 500°F или более; и (iii) способна сформировать в пленке подходящую дисперсию. Противоскользящая добавка, которая демонстрирует образование в пленке подходящей дисперсии, представляет собой добавку, которая обнаруживает хорошую способность к смешиванию и не подвергается самопроизвольному агломерированию в технологических условиях переработки пленки.

Примеры подходящих противоскользящих добавок включают следующее далее, но не ограничиваются только им: песок, глина, диоксид кремния, сшитый полиэтилен, полиэтилен сверхвысокой молекулярной массы (UHMWPE) или другие полимеры. В пределах данного класса противоскользящих добавок подкласс подходящих противоскользящих добавок характеризуется относительно узким распределением частиц по размерам, которое в выгодном случае заключено в диапазоне от 60 до 250 микронов, или, более конкретно, от 60 до 180 микронов, и высокой молекулярной массой (обычно при индексе расплава, меньшем 0,1 г/10 мин). При использовании противоскользящей добавки ее обычно подают в виде маточной смеси с высоким уровнем содержания, включающей 25-85 мас.% противоскользящей добавки. В выгодном случае маточная смесь противоскользящей добавки содержит более 50 мас.% противоскользящей добавки; обычно 50-70%.

Если используется маточная смесь противоскользящей добавки, то тогда композиция, использованная для изготовления одного или нескольких слоев пленки, будет содержать от 1 до 15% маточной смеси противоскользящей добавки, так что конечная концентрация противоскользящей добавки в одном или нескольких слоях будет находиться в диапазоне от 0,1 до 10 мас.%.

В альтернативном варианте реализации противоскользящую добавку используют в чистом виде, а не в виде маточной смеси. В данном случае противоскользящую добавку подают с получением конечной концентрации в одном или нескольких слоях пленки в диапазоне от 0,1 до 10 мас.%.

Было отмечено, что использование противоскользящей добавки, характеризующейся размером частиц, превышающим 500 микронов, в результате приводит к образованию в пленке микроперфораций, даже и без растяжения пленки. Использование противоскользящей добавки, характеризующейся размером частиц, меньшим 50 микронов, в результате приводит к получению пленки, которая не обнаруживает желательных характеристик противоскольжения; конкретно, получающаяся в результате пленка характеризуется коэффициентом трения, который не отличается в достаточной степени от соответствующей характеристики эквивалентной пленки, которая не содержит противоскользящей добавки.

В одном варианте реализации настоящего изобретения противоскользящая добавка состоит из порошкообразного полиэтилена сверхвысокой молекулярной массы (UHMWPE), характеризующегося температурой плавления, по меньшей мере, равной 500°F, и размером частиц, находящимся в диапазоне от 50 до 500 микронов. UHMWPE необязательно получают при использовании способа сшивания. Конкретные примеры подходящих коммерчески доступных противоскользящих добавок данного типа включают Ampacet™ 10820, Spartech™ AS18411 и A. Schulman™ MAS-25.

В еще одном варианте реализации настоящего изобретения предлагается однослойная пленка, в которой размер частиц противоскользящей добавки находится в диапазоне от 60 до 180 микронов.

УФ-стабилизатор

При использовании пленки из пластика для покрытия материала, хранящегося или транспортируемого вне помещения, она подвергается интенсивному воздействию УФ-излучения, которое приводит к протеканию фотохимической деструкции и ускоренного окисления материала пластика. В результате пленка теряет свою прочность и эластичность и становится подвержена случайным разрывам и проколам. Для защиты пленки от деструктивного действия УФ-излучения в композицию смолы добавляют УФ-стабилизатор в количестве, необходимом для защиты механических свойств пленки в течение, по меньшей мере, одного года. Количество стабилизатора, необходимое для данной цели, зависит от использованного стабилизатора. Выбор как подходящего стабилизатора, так и необходимого количества будет очевиден для специалиста в соответствующей области. Примеры УФ-стабилизаторов, которые можно добавлять в композицию смолы, соответствующую настоящему изобретению, представляют собой CHIMASSORB® 944, CHIMASSORB® 81, TINUVIN® 770, TINUVIN® 315, TINUVIN® 326, TINUVIN® 327, TINUVIN® 144, TINUVIN® 622, TINUVIN® 733 и TINUVIN® 765 (продукция компании Ciba-Geigy). В конкретном варианте реализации настоящего изобретения в качестве УФ-стабилизатора используют CHIMASSORB® 944. В дополнительном варианте реализации настоящего изобретения в качестве УФ-стабилизатора используют TINUVIN® 622.

Количество УФ-стабилизатора в рецептуре или композиции будет варьироваться в зависимости от слоя, для изготовления которого ее используют. В конкретном варианте реализации настоящего изобретения пленка включает три слоя; слои А, В и С, как это было определено в настоящем документе ранее. Композиции, использованные при получении слоя А, слоя В и слоя С, содержат от 1 до 3%, от 0 до 5% и от 0 до 3% УФ-стабилизатора соответственно.

Пигмент

Для уменьшения светопропускания пленки в композиции смол настоящего изобретения можно добавлять пигмент. Уменьшение величины светопропускания через пленку приводит к уменьшению порчи продукции, хранящейся в ней или под ней, в результате устранения или ограничения протекания фотохимических процессов, инициируемых светом. Придание пленке непрозрачности также обеспечивает защиту от птиц, которые зачастую протыкают прозрачные рукава, будучи привлечены их содержимым. Если пигмент будет совместим с композицией смолы, то возможно использование пигмента любого цвета, в количестве, необходимом для уменьшения светопропускания пленки до уровня, меньшего приблизительно 45%. В одном варианте реализации настоящего изобретения светопропускание пленки находится в диапазоне от 25 до 35%. Уменьшение светопропускания до величины, выходящей за пределы данного диапазона, приведет к увеличению стоимости продукта без существенного увеличения светозащитной способности пленки.

Необходимая степень непрозрачности зависит от последующего варианта использования пленки, как это легко может понять специалист в соответствующей области. Например, понятно, что высокая степень непрозрачности обычно требуется для подавления развития микроорганизмов. Кроме того, в случае транспортирования и/или хранения пиломатериалов высокая степень непрозрачности (определяемая как степень непрозрачности, превышающая 85%) необходима для предотвращения накопления конденсационной воды на поверхности пиломатериалов, что могло бы способствовать образованию плесени и гниению древесины.

Примеры подходящих пигментов включают диоксид титана, технический углерод, оксид железа, ультрамариновый голубой, фталоцианиновый зеленый и хинакридоновый красный. В одном варианте реализации настоящего изобретения пигмент представляет собой диоксид титана.

Использование белого пигмента позволяет увеличить отражательную способность пленки и уменьшить светопропускание. Для отражения света и уменьшения теплообразования в двухслойной или многослойной пленке для наружного слоя предпочтителен белый пигмент. Для предотвращения светопропускания во внутреннем слое предпочтительно наличие темного светопоглощающего пигмента, такого как технический углерод.

В конкретном варианте реализации настоящего изобретения пленка включает три слоя; слои А, В и С, как это было определено в настоящем документе ранее. В данном варианте реализации слой А содержит от 0 до 15% или, более конкретно, от 5 до 10% технического углерода; слой В содержит от 0 до 20% или, более конкретно, от 5 до 10% диоксида титана; и слой С содержит от 0 до 15% или, более конкретно, от 5 до 10% диоксида титана.

Добавка, понижающая трение

Пленка настоящего изобретения необязательно содержит добавку, понижающую трение, которая обеспечивает наличие хороших характеристик скольжения и противодействия слипанию. Хорошие характеристики скольжения включают способность пленки плавно и быстро скользить по другим поверхностям, что таким образом будет облегчать введение материала в рукава, образованные из пленки, и уменьшать риск возникновения случайного разрыва на заостренных элементах и тому подобном, выступающих из материала. Введение добавки, понижающей трение, выгодно, если пленку формуют в виде конкретных конфигураций при использовании способа экструдирования пленки с раздувом, и поэтому необходимо обеспечить то, чтобы пленка не приставала бы к полосам клиновидной вставки во время процесса охлаждения.

Хорошие характеристики скольжения и противодействия слипанию достигаются в результате введения в композицию смолы совместимых с ней добавок, понижающих трение, например, амидов жирных кислот. Конкретные примеры включают олеамид, стеарамид, эрукамид и их смеси.

Добавка, противодействующая слипанию

Слипания, которое представляет собой стремление пленки прилипнуть к себе самой, также необходимо избегать, поскольку слипание создает препятствия для результативного и эффективного использования пленки в материале покрытия и обертки. Достижения характеристик противодействия слипанию можно добиться в результате введения в композицию смолы подходящих добавок, противодействующих слипанию, например, неорганических материалов на основе диоксида кремния. В одном варианте реализации настоящего изобретения пленка содержит вплоть до 20% добавки, противодействующей слипанию, в одном или нескольких слоях. В конкретном варианте реализации настоящего изобретения в качестве добавки, противодействующей слипанию, используют диатомовую землю.

В еще одном конкретном варианте реализации настоящего изобретения пленка включает три слоя; слои А, В и С, как это было определено в настоящем документе ранее. В данном варианте реализации слой А, слой В и слой С содержат от 1 до 5%, от 0 до 5% и от 0 до 5% карбоната кальция или диатомовой земли соответственно.

Дополнительные компоненты

Один или несколько слоев пленки настоящего изобретения могут дополнительно содержать добавки, включающие следующее далее, но не ограничивающиеся только им: антистатические добавки и технологические добавки, способствующие переработке полимеров (например, фторэластомеры). Например, фторэластомер можно добавить в один или несколько слоев для того, чтобы улучшить переработку пленки и, таким образом, оптимизировать физические свойства пленки. Примеры коммерчески доступных фторэластомеров, подходящих для использования в композициях и пленке настоящего изобретения, представляют собой фторэластомеры Viton®, производимые компанией Dow-Dupont Elastomers.

В конкретном варианте реализации настоящего изобретения пленка включает три слоя; слои А, В и С, как это было определено в настоящем документе ранее. В родственном варианте реализации каждый из слоев А и В содержит от 0 до 5% антистатической добавки, а слой С содержит приблизительно 2% фторэластомера.

При получении композиций настоящего изобретения можно использовать маточные смеси добавок. Маточная смесь представляет собой смесь вещества, не являющегося смолой, и полиэтиленовой основы, обычно линейного полиэтилена низкой плотности (ЛПЭНП) и/или полиэтилена низкой плотности (ПЭНП). Состав данной маточной смеси может варьироваться в зависимости от компонента, не являющегося смолой, и требуемого его количества композиции смолы. Например, маточная смесь, содержащая пигмент, может содержать 50% пигмента и 50% полиэтиленовой основы, в то время как маточная смесь, содержащая УФ-стабилизатор, может содержать 10% УФ-стабилизатора и 90% полиэтиленовой основы. Маточная смесь, содержащая добавку, понижающую трение, может содержать 4,5% добавки, понижающей трение, 10% добавки, противодействующей слипанию, и 85,5% полиэтиленовой основы. Состав маточной смеси не имеет критического значения, и соотношение количеств вещества, не являющегося смолой, и полиэтиленовой основы может быть подходящим образом отрегулировано в зависимости от требуемых свойств пленки, таких как светопропускание, стойкость к действию УФ-излучения или характеристики скольжения и противодействия слипанию. Специалист в соответствующей области сможет провести необходимую регулировку, и даже если станет необходимым проведение экспериментов, они будут иметь рутинную природу и не будут включать использования каких-либо изобретательских способностей.

Получение пленки

Эластомерную пленку настоящего изобретения можно изготовить в виде рукава по непрерывному способу экструзии пленки с раздувом при использовании оборудования, известного специалисту в соответствующей области. В случае двухслойных и многослойных пленок настоящего изобретения пленки можно формовать с использованием способа совместной экструзии. Способ совместной экструзии делает возможным достижение хорошего слипания слоев пленки. В способе совместной экструзии экструдер функционирует при степенях раздува и вытяжки, подобным тем, что используются в случае однослойного рукава. Слои двухслойной или многослойной пленок настоящего изобретения можно экструдировать при использовании одинаковых или различных композиций смол, и они могут иметь одинаковые или различные толщины. Слои обычно характеризуются подобными уровнями защиты от УФ-излучения и характеристик скольжения.

При получении эластомерной пленки настоящего изобретения при использовании методик экструдирования пленки с раздувом необходимо принять во внимание влияние противоскользящих добавок на процесс экструдирования и на целостность получающейся в результате пленки. В частности, было обнаружено, что между свойствами пленки и размером частиц противоскользящей добавки, степенью раздува и размером щели головки экструдера существует определенная связь. Термин «степень раздува» обозначает соотношение между конечным диаметром рукава пленки и диаметром головки. «Щель головки экструдера» обозначает расстояние между металлическими поверхностями, образующими отверстие головки. Термин «степень вытяжки» обозначает соотношение между щелью головки экструдера и толщиной пленки.

Специалисту в соответствующей области хорошо известно, что более широкая щель головки экструдера и более высокая степень раздува могут привести к получению пленки с более высокой эластичностью, если при этом воспроизвести все прочие условия. В настоящем изобретении, кроме того, было обнаружено то, что использование более широкой щели головки экструдера будет давать возможность использования более низкой степени раздува и/или использования более высокого процентного содержания противоскользящей добавки (вплоть до 10%) и/или использования противоскользящей добавки, характеризующейся более крупным размером частиц (вплоть до 500 микронов). Подобным же образом использование более высокой степени раздува будет делать возможным использование более узкой щели головки экструдера и/или использование более высоких процентных содержаний противоскользящей добавки (вплоть до 10%) и/или использование противоскользящей добавки, характеризующейся более крупным размером частиц (вплоть до 500 микронов).

Приемлемые размеры щелей головок экструдера составляют 45-120 тысячных одного дюйма (милов), в выгодном случае 55-100; допустимые степени вытяжки находятся в диапазоне от 6 до 40, в выгодном случае от 10 до 30, степени раздува находятся в диапазоне от 2 до 5, в выгодном случае от 2,5 до 4,5. В каждом случае размер частиц и/или количество противоскользящей добавки, использованной при получении пленки, регулируют для того, чтобы обеспечить наличие у пленки подходящих свойств пленки; таких как эластичность, улучшенные характеристики противоскольжения и стойкость к образованию линзообразных включений или микроперфораций.

В одном варианте реализации после плоской укладки рукав наматывают на наматываемый рулон для хранения. Упаковочные рукава, предназначенные для использования вместе с погрузочным приспособлением, получают в результате разматывания рукава из рулона и отрезания секций требуемой длины, например длиной 150 футов.

В родственном варианте реализации рулон пленки можно предварительно сложить в соответствии с типом упаковочного обертывания, для которого пленку будут использовать, и там, где это будет уместно, от типа машины, использованной для обертывания упаковки (упаковок) пленкой. Например, пленку можно предварительно сложить так, как описывается и изображается в международной публикации РСТ № WO 01/64514. Работа WO 01/64514 описывает две конфигурации, которые могут быть использованы для пленки настоящего изобретения. В одной конфигурации пленку используют для формования мешков, которые можно использовать при пятистороннем обертывании, а во второй конфигурации пленку используют для формования рукавов, которые можно использовать при четырехстороннем обертывании. В каждом случае конфигурацию можно варьировать в зависимости от способа, по которому пленку используют для обертывания тюка (например, поддона), и машины, которую используют для проведения обертывания.

В соответствии с одним вариантом реализации настоящего изобретения пленку получ