Предохранительное устройство для платформ самосвалов транспортных средств

Иллюстрации

Показать всеИзобретение относится к технике безопасности, а именно к предохранительным устройствам для платформ самосвалов транспортных средств. Предохранительное устройство содержит шарнирно закрепленный опорный стержень, один конец которого выполнен с возможностью взаимодействия с ловителем, выполненным в виде упоров, установленных на раме. Ловитель выполнен в виде двух параллельных между собой зубчатых пластин, жестко закрепленных на основании, между которыми в направляющих расположена подвижная планка. На концах подвижной планки выполнены пазы: фигурные и расположенные перед ними фиксирующие пазы. Задние стенки фигурных пазов наклонены в сторону фиксирующих пазов и параллельны между собой. Внутренней горизонтальной поверхностью фигурные пазы опираются на подъемные ролики, установленные с возможностью вращения на своих осях, жестко закрепленных на упомянутых направляющих. На подвижной планке жестко закреплены язычки, выступающие части которых направлены навстречу друг другу. Первый язычок расположен напротив последнего зуба зубчатой пластины, а второй перед первым зубом на расстоянии не менее расстояния до точки соприкосновения с ним центрального ролика опорного стержня при его угле подъема, равном 0°. В начале зубчатой пластины выполнена площадка, находящаяся на уровне глубины зуба. В конце зубчатой пластины находится площадка на высоте не ниже верхней точки зуба. Опорный стержень выполнен в виде швеллера, на свободном конце которого в отверстиях жестко закреплена ось с установленными на ней с возможностью вращения тремя роликами, крайние из которых взаимодействуют с зубчатыми пластинами, а центральный - с подвижной планкой. Изобретение позволяет повысить надежность, износостойкость и упростить конструкцию предохранительного устройства. 8 ил.

Реферат

Изобретение относится к технике безопасности, а именно к устройствам, предотвращающим самопроизвольное опускание платформы самосвала транспортного средства.

Известно опорное устройство кузова самосвального транспортного средства, содержащее шарнирно закрепленный на раме опорный стержень, один конец которого выполнен с возможностью взаимодействия с ловителем, закрепленным на нижней поверхности днища кузова, опорный стержень выполнен в виде закрепленного на раме средней частью двуплечего рычага и на оси его поворота шарнирно закреплен рычаг управления, связанный упругим элементом с его плечом, обращенным к кузову, причем на раме закреплены упоры, установленные выше и ниже указанной оси для взаимодействия в рабочем положении соответственно с рычагом управления и вторым плечом рычага, а в транспортном положении - соответственно с вторым плечом рычага и с рычагом управления (а.с. №1558730, В60Р 1/28).

Недостатками данного устройства являются:

1. Отсутствие возможности фиксации автомобильного узла и платформы в промежуточных положениях.

2. Необходимое обязательное вмешательство оператора в работу блокировочного устройства, что вынуждает оператора находится в травмоопасной зоне.

Наиболее близким аналогом к заявляемому устройству является предохранительное устройство для кузова самосвала транспортного средства, содержащее шарнирно закрепленный опорный стержень, один конец которого выполнен с возможностью взаимодействия с ловителем, выполненным в виде упоров, установленных на раме, на конце опорного стержня, взаимодействующего с ловителем, установлен с возможностью поворота вокруг своей центральной оси стержень, на конце которого жестко закреплен язычок, взаимодействующий с пазами направляющей пластины, жестко закрепленной на раме, причем на ней напротив участков ловителя без упоров выполнены пазы: первый паз, два направляющих паза и два фигурных паза, каждая сторона последних выполнена из шести ломанных линий, а со стороны, противоположной ловителю, в начале направляющей пластины под острым углом к ее краю на ширину язычка выполнен первый паз, который с двух его концов продолжается параллельными между собой направляющими пазами, рабочим и возвратным, ширина которых ≥ толщине язычка, при этом конец возвратного паза закрывается упругой пластиной, жестко закрепленной в месте сопряжения с первым пазом, который через рабочий направляющий паз соединяется с первым фигурным пазом, вход которого ≥ ширине язычка и образован параллельными между собой первыми гранями фигурного паза, при этом первая грань со стороны первого паза, расположенная под острым углом α в сторону первого паза к внутренней грани рабочего направляющего паза, по длине не менее толщины язычка, причем на первой грани жестко закреплена упругая пластина с возможностью перекрытия рабочего направляющего паза, а под тупым углом β к данной грани параллельно рабочему направляющему пазу в сторону первого паза и длиной ≥ двойной ширине язычка сопрягается вторая грань, под прямым углом к которой сопрягается третья грань длиной ≥ толщине язычка, под тупым углом γ к последней сопрягается четвертая грань в сторону от первого паза длиной не менее тройной толщины язычка, к концу которой под тупым углом β в сторону от первого паза сопряжена пятая грань длиной ≥ ширине язычка, а к концу пятой грани сопряжена под острым углом α в сторону первого паза шестая грань длиной ≥ двойной толщине язычка и с внутренней гранью возвратного паза, на которой жестко крепится упругая пластина с возможностью перекрытия второго прохода фигурного паза шириной ≥ толщине язычка, при этом первая грань противоположной стороны фигурного паза по длине ≥ двойной толщине язычка, конец которой сопрягается под тупым углом β в сторону первого паза со второй гранью длиной ≥ двойной ширине язычка, под острым углом α в сторону от первого паза к которой сопрягается третья грань длиной ≥ двойной толщине язычка, при этом на третьей грани жестко крепится упругая пластина с возможностью перекрытия первого прохода фигурного паза, ширина которого ≥ толщине язычка, под тупым углом β в сторону от первого паза к третьей грани сопрягается четвертая грань длиной, равной длине второй грани, к концу четвертой грани под прямым углом сопрягается пятая грань длиной ≥ толщине язычка, к концу которой под тупым углом γ в сторону первого паза сопрягается шестая грань по длине ≥ двойной толщине язычка, и с внутренней гранью направляющего возвратного паза, при этом выходная ширина фигурного паза равна его входной ширине (патент №2289517, В60Р 1/04, В60Р 1/28).

Недостатками данного устройства являются:

1. Пониженная надежность.

2. Недостаточная жесткость и надежность механизма перевода.

3. Повышенный износ элементов устройства при попадании абразивной пыли и твердых частиц.

4. Сложность конструкции.

Задача изобретения - повышение надежности предохранительного устройства и исключения травматических ситуаций в результате придавливания грузовыми платформами самосвалов и самосвальных прицепов автотранспортных средств при ремонтных, разгрузочных работах, повышение износостойкости и упрощение конструкции.

Поставленная задача решается за счет того, что предохранительное устройство для платформ самосвалов транспортных средств, содержащее шарнирно закрепленный опорный стержень, один конец которого выполнен с возможностью взаимодействия с ловителем, выполненным в виде упоров, установленных на раме, при этом ловитель выполнен в виде двух параллельных между собой зубчатых пластин, жестко закрепленных на основании, между которыми в направляющих расположена подвижная планка, на концах которой выполнены пазы: фигурные и расположенные перед ними фиксирующие пазы, задние стенки фигурных пазов наклонны в сторону фиксирующих пазов и параллельны между собой, внутренней горизонтальной поверхностью фигурные пазы опираются на подъемные ролики, установленные с возможностью вращения на своих осях, жестко закрепленных на упомянутых направляющих, при этом на подвижной планке жестко закреплены язычки, выступающие части которых направлены навстречу друг другу, первый язычок расположен напротив последнего зуба зубчатой пластины, а второй перед первым зубом на расстоянии не менее расстояния до точки соприкосновения с ним центрального ролика опорного стержня при его угле подъема, равном 0°, при этом в начале зубчатой пластины выполнена площадка, находящаяся на уровне глубины зуба, а в конце зубчатой пластины находится площадка на высоте не ниже верхней точки зуба, при этом опорный стержень выполнен в виде швеллера, на свободном конце которого в отверстиях жестко закреплена ось с установленными на ней с возможностью вращения тремя роликами, крайние из которых взаимодействуют с зубчатыми пластинами, а центральный с подвижной планкой.

Новые существенные признаки:

1. Ловитель выполнен в виде двух параллельных между собой зубчатых пластин, жестко закрепленных на основании.

2. Между зубчатых пластин в направляющих расположена подвижная планка, на концах которой выполнены пазы: фигурные и расположенные перед ними фиксирующие пазы.

3. Задние стенки фигурных пазов наклонны в сторону фиксирующих пазов и параллельны между собой.

4. Внутренней горизонтальной поверхностью фигурные пазы опираются на подъемные ролики, установленные с возможностью вращения на своих осях, жестко закрепленных на упомянутых направляющих.

5. На подвижной планке жестко закреплены язычки, выступающие части которых направлены навстречу друг другу.

6. Первый язычок расположен напротив последнего зуба зубчатой пластины, а второй перед первым зубом на расстоянии не менее расстояния до точки соприкосновения с ним центрального ролика опорного стержня при его угле подъема, равном 0°.

7. В начале зубчатой пластины выполнена площадка, находящаяся на уровне глубины зуба, а в конце зубчатой пластины находится площадка на высоте не ниже верхней точки зуба.

8. Опорный стержень, выполненный в виде швеллера, на свободном конце которого в отверстиях жестко закреплена ось с установленными на ней с возможностью вращения тремя роликами, крайние из которых взаимодействуют с зубчатыми пластинами, а центральный с подвижной планкой.

Перечисленные новые существенные признаки в совокупности с известными позволяют получить технический результат во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Технический результат заключается в снижении травматических ситуаций при самопроизвольном опускании грузовой платформы самосвалов и самосвальных прицепов, в результате чего возможно придавливание оператора в случае отказа работы гидравлического подъемного механизма при ремонтных, разгрузочных работах за счет надежной фиксации упора, так как при отказе подъемного механизма рабочие ролики попадут в ближайшие к ним зубья, форма выполненных зубьев обеспечит надежную фиксацию опорного стержня и предотвратит дальнейшее его опускание. При этом максимально упрощена конструкция и снижены затраты на изготовление.

Износостойкость повышается за счет выполнения зубьев предложенной формы, по которой перекатываются ролики, что уменьшает трение, повышает износостойкость. Все движение происходит в одной плоскости и на роликах. Выполнение опорного стержня в виде швеллера позволяет разместить внутри на его свободном конце контактный блок, который скрыт от попадания инородных тел за счет того, что внутренняя ширина швеллера ≥ наружной ширине ловителя.

Конструкцией предусмотрен минимум элементов при его высокой работоспособности, простоте и технологичности изготовления, сборки и обслуживании.

Выполнение фигурных пазов на подвижной планке предложенной формы и фиксирующих пазов позволяет легко осуществлять подъем переводного механизма и его надежную фиксацию при выполнении требуемых работ.

При достижении максимального угла подъема платформы центральный ролик под действием опорного стержня воздействует на первый язычок, поднимая подвижную планку в верхнее положение для перевода опорного стержня в транспортное положение.

Беспрепятственное опускание платформы происходит за счет постоянного контакта центрального ролика с поднятой подвижной планкой, которая не позволяет контактировать рабочим роликам с зубьями зубчатой пластины.

При взаимодействии центрального ролика со вторым язычком происходит выход подъемных роликов из фиксирующих пазов, пластина движется по ходу движения опорного стержня и одновременно опускается, а подъемные ролики, попадая в фигурные пазы, переходят в исходное положение.

Язычки выполнены с выступающими частями навстречу друг другу для обеспечения наиболее полного и надежного контакта с центральным роликом и, как следствие, повышения надежности работы всего переводного механизма.

Выполнение на зубчатой пластине разноуровневых площадок в начале и в конце позволяет:

1) площадка на уровне высоты зуба способствует облегчению поднятия подвижной планки, снимая контактные нагрузки между подъемными роликами и фигурными пазами;

2) площадка на уровне глубины зуба позволяет установить упор с рабочими роликами в транспортное положение.

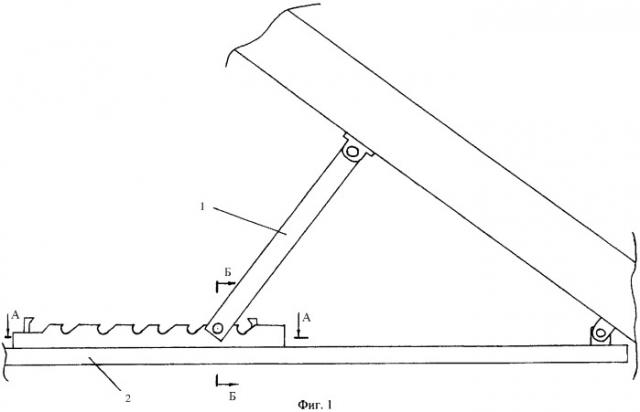

На фиг.1 схематично изображен общий вид размещения предохранительного устройства на раме самосвального транспортного средства.

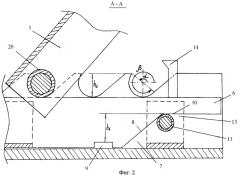

На фиг.2 схематично изображен разрез по А-А предохранительного устройства.

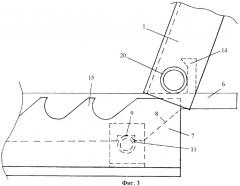

На фиг.3 схематично изображено предохранительное устройство при нахождении опорного стержня в крайней верхней точке подъема платформы самосвала.

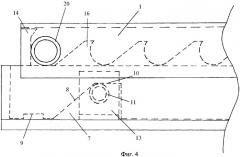

На фиг.4 схематично изображено предохранительное устройство при нахождении опорного стержня в крайней нижней точке подъема платформы самосвала.

На фиг.5 схематично изображено сечение Б-Б контактного блока предохранительного устройства для платформ самосвалов транспортных средств.

На фиг.6 схематично изображен вид зубчатой пластины.

На фиг.7 схематично изображен вид подвижной планки с закрепленными на ней язычками.

На фиг.8 схематично изображен вид свободного конца опорного стержня.

Предохранительное устройство для платформ самосвалов транспортных средств содержит шарнирно закрепленный опорный стержень 1, один конец которого выполнен с возможностью взаимодействия с ловителем, выполненным в виде упоров, установленных на раме 2.

Ловитель выполнен в виде двух параллельных между собой зубчатых пластин 3, жестко закрепленных на основании 4, между которыми в направляющих 5, выполненных в виде уголков, расположена подвижная планка 6. На ее концах выполнены фигурные пазы 7, задние стенки 8 которых наклонны в сторону фиксирующих пазов 9, расположенных перед фигурными пазами 7, последние фигурные пазы 7 внутренней горизонтальной своей поверхностью 10 опираются на подъемные ролики 11, установленные с возможностью вращения на своих осях 12, которые жестко закреплены на крайних направляющих 13.

На подвижной планке 6 жестко закреплены язычки 14, выступающие части которых направлены навстречу друг другу. Первый язычок расположен за последним зубом 15 зубчатой пластины 3, а второй - перед первым зубом 16 на расстоянии не менее расстояния до точки соприкосновения с ним центрального ролика 17 опорного стержня 1 при его угле подъема, равном 0°.

При этом опорный стержень 1 выполнен в виде швеллера, внутренняя ширина которого больше или равна наружной ширине ловителя, на свободном конце которого в отверстиях 18 жестко закреплена ось 19 с установленными на ней с возможностью вращения тремя роликами, крайних рабочих роликов 20 и центрального 17.

Рабочие ролики 20 установлены с возможностью взаимодействия с зубчатыми пластинами 3, а центральный ролик 17 с подвижной планкой 6, установленной в направляющих 5. В транспортном положении рабочие ролики 20 расположены на площадках 21 зубчатых пластин 3, которые в начале зубчатой пластины 3 находятся на уровне глубины зуба, а в конце на высоте не ниже верхней точки зуба 15.

Подвижная планка 6 имеет высоту подъема (h1) от точки соприкосновения подъемного ролика 12 с внутренней горизонтальной 10 поверхностью фигурного паза 7 подвижной планки 6 до точки соприкосновения с фиксирующим пазом 9, тем самым обеспечивая беспрепятственное опускание платформы.

Устройство работает следующим образом. В транспортном положении платформа опущена, при этом опорный стержень 1 и рабочие ролики 20 лежат на площадках 21 зубчатой пластины 3, а центральный ролик 17, расположен на подвижной планке 6 перед язычком 14.

При подъеме платформы опорный стержень 1 поднимается вслед за ней, а рабочие ролики 20 начинают перемещаться по зубьям 16...15 зубчатых пластин 3.

При максимальном подъеме платформы центральный ролик 17, зацепившись ранее за первый язычок 14 подвижной планки 6, поднимает ее в верхнее положение и под действием подъемных роликов 11, которые движутся по наклонным поверхностям 8 фигурных пазов 7, перемещает подвижную планку 6 по ходу движения опорного стержня 1 до тех пор, пока подъемные ролики 11 не попадут в фиксирующие пазы 9, при этом платформа принимает крайнее верхнее положение при максимальном угле ее подъема.

Подвижная планка 6 поднимается на высоту h1, которая больше высоты h2 зубьев 15...16, тем самым исключает возможность контакта рабочих роликов 20 с зубьями 15...16 зубчатых пластин 3.

При опускании платформы центральный ролик 17 катится по подвижной пластине 6, тем самым обеспечивает беспрепятственное опускание платформы, так как рабочие ролики 20 не имеют возможности контактировать с зубьями 15...16 зубчатых пластин 3.

При опускании платформы в исходное положение центральный ролик 17 воздействует на второй язычок 14, перемещает подвижную планку 6 в первоначальное положение и тем самым выводит подъемный ролик 11 из фиксации в фиксирующем пазу 9, а подвижная пластина 6 опускается в нижнее положение.

В этот момент рабочие ролики 20 опускаются на поверхности площадки 21 зубчатых пластин 3 и имеют с ними постоянный контакт.

Предохранительное устройство для платформ самосвалов транспортных средств, содержащее шарнирно закрепленный опорный стержень, один конец которого выполнен с возможностью взаимодействия с ловителем, выполненным в виде упоров, установленных на раме, отличающееся тем, что ловитель выполнен в виде двух параллельных между собой зубчатых пластин, жестко закрепленных на основании, между которыми в направляющих расположена подвижная планка, на концах которой выполнены пазы: фигурные и расположенные перед ними фиксирующие пазы, задние стенки фигурных пазов наклонены в сторону фиксирующих пазов и параллельны между собой, внутренней горизонтальной поверхностью фигурные пазы опираются на подъемные ролики, установленные с возможностью вращения на своих осях, жестко закрепленных на упомянутых направляющих, при этом на подвижной планке жестко закреплены язычки, выступающие части которых направлены навстречу друг другу, первый язычок расположен напротив последнего зуба зубчатой пластины, а второй - перед первым зубом на расстоянии не менее расстояния до точки соприкосновения с ним центрального ролика опорного стержня при его угле подъема, равном 0°, при этом в начале зубчатой пластины выполнена площадка, находящаяся на уровне глубины зуба, а в конце зубчатой пластины находится площадка на высоте не ниже верхней точки зуба, при этом опорный стержень выполнен в виде швеллера, на свободном конце которого в отверстиях жестко закреплена ось с установленными на ней с возможностью вращения тремя роликами, крайние из которых взаимодействуют с зубчатыми пластинами, а центральный - с подвижной планкой.