Способ получения электроконтактной прокладки (варианты)

Иллюстрации

Показать всеИзобретение может быть использовано в электродной промышленности при производстве электродов для электродуговых печей черной и цветной металлургии. Способ получения электроконтактной прокладки для соединения углеродных заготовок между собой и/или с электродами в печах графитации Кастнера включает изготовление прокладки из фольги на основе терморасширенного графита путем прессования до плотности 1,4-1,9 г/см3. По одному варианту фольгу перед прессованием измельчают до фракции 0,1-2,0 мм. По второму варианту перед прессованием готовят заготовки из навитых в спираль полос фольги. По третьему варианту часть фольги навивают в спираль, полученную заготовку устанавливают в пресс-форму, повторяющую форму прокладки, после чего досыпают в пресс-форму измельченную фольгу. Можно использовать отходы фольги и получать прокладки различной формы. Уменьшается электросопротивление и улучшается воспроизводимость электроконтактных свойств прокладки. 3 н. и 6 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к технологии графитации углеродных изделий по методу Кастнера и может найти применение в электродной промышленности, в частности в производстве графитовых электродов для электродуговых печей черной и цветной металлургии.

Получение графитированных изделий, например электродов, включает ряд переделов углеродсодержащего сырья. Стадия графитации, требующая нагрева углеродных заготовок до температуры 3000°C и выше, является наиболее сложным и ответственным процессом, определяющим качественные характеристики изделий.

Отличительной особенностью графитации по способу Кастнера (GB 189319809 от 1894-09-15) является то, что нагрев заготовок осуществляется в резистивной электропечи, причем в качестве омического сопротивления печи используются только сами заготовки. Такой способ нагрева обеспечивается использованием предварительно обожженных (карбонизованных, и поэтому способных проводить электрический ток) заготовок из смесей ископаемых углей со связующими добавками (смолы, пеки).

При графитации по способу Кастнера (см. US 1029121, 11.06.1912) обожженные заготовки последовательно укладываются на слой теплоизоляционной засыпки печи, и стыки между ними заполняются электропроводящим материалом, которым служит порошок графита, заключенный в оболочку, например в свернутый лист какого-нибудь гибкого материала. Для достижения требуемой электрической проводимости всей собранной цепи к концевым элементам конструкции прилагают осевое усилие, сжимающее графитовый порошок в зазорах между заготовками. Полученная сборка образует резистивный элемент, который и служит нагревательным элементом печи Кастнера на время проведения цикла графитации.

Известен способ изготовления (см. WO 0178460) электроконтактных прокладок, предназначенных для укладки в зазорах между подвергаемыми графитации углеродными концевыми заготовками и токоподводящими металлическими электродами печей Кастнера. В соответствии с этим способом прокладки представляют собой многослойные диски требуемого внешнего диаметра, набранные из чередующихся слоев электропроводящих материалов с низким и высоким электрическим и термическим сопротивлением, в том числе - из гибкой листовой графитовой фольги различной плотности. Использование материалов с различной электрической проводимостью позволяет получать слоистые прокладки с повышенным электрическим сопротивлением. Установка таких электроконтактных прокладок в области между токоподводящими металлическими электродами печи и примыкающими к ним углеродными заготовками позволяет поднимать температуру этих примыкающих заготовок за счет повышенного тепловыделения в прокладках при прохождении электрического тока. Электрический контакт в зазорах между самими подвергаемыми графитации углеродными заготовками обеспечивается установкой иных графитовых вставок, конструкция которых не оговорена (см. WO 0178460, фиг.4, поз.38).

Вместе с тем, поскольку Джоулево тепло в печи Кастнера выделяется внутри самих подвергаемых графитации заготовок, уже в начальных стадиях процесса в них неизбежно возникает температурный градиент, направленный от центра к периферии. Из-за этого сопротивление прохождению электрического тока более горячей внутренней области заготовки уменьшается, ток через осевую область и тепловыделение в ней - увеличиваются, и температура радиальный части графитизируемого изделия начинает существенно превышать температуру его поверхностных слоев. В результате, за счет различия в численных величинах температурного продольного удлинения внутренних (нагреты до температуры Т1) и периферийных (нагреты до температуры Т2, которая меньше Т1) областей, торцы заготовок теряют исходную форму и вспучиваются. Деформация торцов вызывает изменения качества электрического контакта в промежутках между заготовками, что может вести к локальным перегревам и, в конечном результате, к развитию трещин и механическому разрушению нагреваемых углеродных тел.

Из изложенного выше следует, что к прокладкам, обеспечивающим электрический контакт между подвергаемыми графитации углеродными заготовками предъявляется ряд специальных требований. В частности, прокладки должны иметь по возможности высокую электропроводимость, выдерживать значительные механические нагрузки при температурах 3000°C и более, препятствовать появлению высокого омического сопротивления в контактных участках цепи при изменении геометрии торцов заготовок.

К недостаткам электроконтактных прокладок, изготовленных по известным способам, можно отнести то, что они имеют значительное электрическое сопротивление и плохо воспроизводимые электроконтактные свойства.

Задачей изобретения является устранение отмеченных недостатков.

Поставленная задача решается способом получения электроконтактной прокладки, устанавливаемой между углеродными заготовками в печах графитации Кастнера, включающим изготовление прокладки из графитовой фольги на основе терморасширенного графита, в соответствии с которым прокладку изготавливают путем измельчения фольги до фракции размером не более 2 мм и последующего прессования измельченной фольги до плотности 1,4-1,9 г /см3 с получением прокладки.

В качестве графитовой фольги можно использовать ее отходы.

В частных воплощениях изобретения электроконтактную прокладку получают в форме кольца.

Поставленная задача решается вариантом способа получения электроконтактной прокладки, устанавливаемой между углеродными заготовками в печах графитации Кастнера, включающим изготовление прокладки из фольги на основе терморасширенного графита, в соответствии с которым прокладку изготавливают путем прессования до плотности 1,4-1,9 г/см3 заготовок из навитых в спираль полос фольги.

В частных воплощениях данного изобретения электроконтактная прокладка также может быть получена в форме кольца.

Поставленная задача решается еще одним вариантом способа получения электроконтактной прокладки, устанавливаемой между углеродными заготовками в печах графитации Кастнера, включающим изготовление прокладки из фольги на основе терморасширенного графита, в соответствии с которым часть фольги измельчают до фракции не более 2 мм, часть фольги навивают в спираль с получением, по меньшей мере, одной заготовки, полученную заготовку устанавливают в пресс-форму, повторяющую форму прокладки, досыпают в пресс-форму измельченную фольгу и осуществляют прессование до плотности 1,4-1,9 г/см3 с получением прокладки.

В частных воплощениях данного изобретения прокладку изготавливают в форме кольца.

По данному изобретению возможно как получение заготовки центральной части прокладки, так и, по меньшей мере, одной периферийной части прокладки.

Изобретение иллюстрируется следующими чертежами.

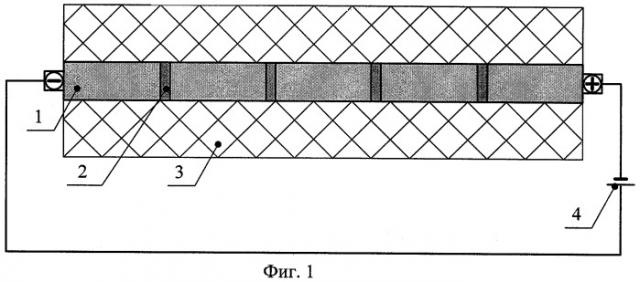

Фиг.1 - схематический разрез графитировочной печи Кастнера.

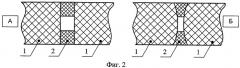

Фиг.2 - схематический разрез контактного участка.

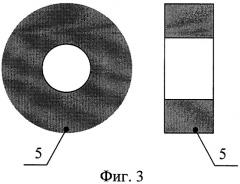

Фиг.3-7 - варианты выполнения электроконтактных прокладок.

Фиг.8 - зависимость коэффициента удельного сопротивления электроконтактных прокладок, полученных прессованием спиральных заготовок графитовой фольги и порошка ее измельченных отходов (квадраты) от плотности прокладок (измерения в направлении «по оси кольца»).

Фиг.9 - зависимость прочности электроконтактных прокладок, полученных прессованием порошка графитовой фольги от плотности прокладок (измерения в направлении «по оси кольца»).

Сущность изобретения состоит в следующем.

Общеизвестна сильная геометрическая анизотропия физических свойств изделий, получаемых прессованием (или прокаткой) терморасширенного графита. Так, коэффициент удельной электропроводности графитовой фольги, измеренный в направлении «вдоль плоскости листа», на порядок выше, чем измеренный в направлении «перпендикулярно плоскости листа». Поэтому простая по конструкции электроконтактная прокладка, представляющая собой один или несколько листов графитовой фольги (известный способ), будет иметь относительно высокое электрическое сопротивление.

Вместе с тем из графитовой фольги могут быть получены спирально навитые заготовки, прессованием которых без применения связующих могут быть изготовлены графитовые кольца с плотностью, превышающей плотность используемой фольги. В таких кольцах, как и в самой фольге, также наблюдается геометрическая анизотропия электропроводящих свойств. Однако при этом благодаря ориентации полотна фольги в спирально-навитой заготовке повышенной электропроводностью обладает направление «по оси кольца». Кольца и (или) диски с высокой электропроводностью в направлении «по оси кольца (диска)» могут быть также получены прессованием измельченной графитовой фольги, в том числе - ее отходов.

При плотности, превышающей 1,4 г /см3, изготовляемые кольца имеют прочность на сжатие выше 10 МПа.

С физико-химической точки зрения графитация представляет собой процесс перестройки кристаллической структуры углеродных материалов, характеризуемый переходом от плоской двумерной сетки ископаемых углей к трехмерной сетке графита. Процесс протекает при температуре около 3000°C в специальных графитировочных электрических печах, относящихся к печам сопротивления прямого нагрева (фиг.1). Тепловыделяющими элементами в них служат сами углеродные заготовки (1), нагреваемые электрическим током. Заготовки электрически связываются в цепь через электроконтактные прокладки (2), под которыми понимаются изделия в виде плоских колец. Заготовки и прокладки последовательно устанавливаются между токоподводящими электродами (+ и -) печи на слой теплоизоляционной засыпки (3), вся сборка сжимается в осевом направлении и к ней от источника (4) подводится электрический ток.

При прямом нагреве, за счет переноса тепла от нагреваемой заготовки (1) к окружающей ее засыпке (3), в подвергаемых графитации изделиях существует радиальный градиент температуры. За счет увеличенного температурного продольного удлинения более горячих центральных областей заготовок их торцы теряют изначально плоскую форму (фиг.2, А) и искривляются (фиг.2, Б). Упругая кольцевая электроконтакная прокладка (фиг.2, Б, поз.2) предотвращает появление высокого местного омического сопротивления при тепловой деформации торцов заготовок, которое при отсутствии прокладки может приводить к локальным перегревам и механическому разрушению изделий.

Прессованию без связующего с образованием сохраняющей геометрию пресс-форм плотных электропроводящих графитовых тел может быть подвернут и порошок, полученный дроблением фольги или отходов фольги, образующихся при ее производстве и переработке в уплотнительные и иные изделия.

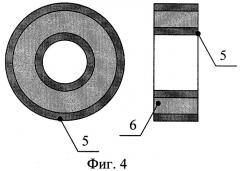

На фиг.3-7 приведены различные варианты конструкции контактных прокладок из терморасширенного графита.

Как следует из чертежей, в электроконтактной прокладке могут быть использованы различные сочетания частей, занимаемых измельченной (6) и спирально-навитой фольгой из терморасширенного графита (5).

Изобретение осуществляется следующим образом.

Пример 1

Изготавливали электроконтактные прокладки в соответствии с фиг.3.

Фольгу из ТРГ с исходной плотностью 1 г/см3 толщиной 0,6 мм, шириной 1500 мм сматывали в рулон на шпулю с внешним диаметром, равным внутреннему диаметру контактных прокладок до внешнего диаметра, равного внешнему диаметру изготавливаемых электроконтактных прокладок (максимально 600 мм). Рулон фольги разрезали на спиральные заготовки толщиной 45 мм.

Полученные спиральные заготовки устанавливали в пресс-форму и их сжатием на гидравлическом прессе получали электроконтактные кольца с плотностью 1,4 г/см3.

Пример 2

Изготавливали электроконтактные прокладки в соответствии с фиг.4.

Для этого из фольги по примеру 1 получали 2 рулона, первый с внешним диаметром 600 мм и внутренним 530 мм, а второй с внешним 320 мм и внутренним 260 мм.

Рулон разрезали на заготовки толщиной 60 мм.

Заготовки парами, соосно друг другу, устанавливали в пресс-форму, в зазор между двумя рулонными заготовками шириной 105 мм засыпали размолотые отходы фольги (фракция до 2,0 мм) и прессовали гидравлическим прессом до достижения плотности 1,87 г/см3.

Пример 3

Изготавливали электроконтактные прокладки в соответствии с фиг.5.

Для этого фольгу из ТРГ по примеру 1 свертывали в рулоны с внешним диаметром 600 мм и внутренним - 550 мм.

Рулон разрезали на заготовки толщиной 40 мм.

Полученные заготовки устанавливали в пресс-форму, в зазор между рулонной заготовкой и внутренней стенкой пресс-формы шириной 145 мм засыпали размолотые отходы фольги (фракцией от 1,0 до 2,0 мм) и прессовали гидравлическим прессом до достижения плотности 1,74 г/см3.

Пример 4

Изготавливали электроконтактные прокладки в соответствии с фиг.6.

Для этого фольгу спирально-навитых заготовок по примеру 1 перематывали на шпули диаметром 130 мм и получали спирально-навитые заготовки с внешним диаметром 450 мм толщиной 45 мм.

Полученные заготовки устанавливали в пресс-форму, в зазор между рулонной заготовкой и внешней стенкой пресс-матрицы засыпали размолотые отходы фольги (фракцией от 0,1 до 1 мм) и прессовали гидравлическим прессом до достижения плотности 1,46 г/см3.

Пример 5

Изготавливали электроконтактные прокладки в соответствии с фиг.7.

В пресс-форму засыпали измельченные на молотовых дробилках отходы с фракционным составом от 0 до 1 мм и от 1 до 2 мм. Затем проводили прессование до достижения различной плотности.

На фиг.8 приведена зависимость коэффициента удельного сопротивления электроконтактных прокладок, полученных прессованием спиральных заготовок графитовой фольги и порошка ее измельченных отходов (квадраты), от плотности прокладок (измерения в направлении «по оси кольца»).

На фиг.9 приведены результаты зависимости прочности электроконтактных прокладок, полученных прессованием порошка графитовой фольги, от плотности прокладок (измерения в направлении «по оси кольца»).

1. Способ получения электроконтактной прокладки, устанавливаемой между углеродными заготовками в печах графитации Кастнера, включающий изготовление прокладки из фольги на основе терморасширенного графита, отличающийся тем, что прокладку изготавливают путем измельчения фольги до фракции размером не более 2 мм и последующего прессования измельченной фольги до плотности 1,4-1,9 г/см3 с получением прокладки.

2. Способ по п.1, отличающийся тем, что в качестве фольги используют ее отходы.

3. Способ по п.1, отличающийся тем, что электроконтактную прокладку получают в форме кольца.

4. Способ получения электроконтактной прокладки, устанавливаемой между углеродными заготовками в печах графитации Кастнера, включающий изготовление прокладки из фольги на основе терморасширенного графита, отличающийся тем, что прокладку изготавливают путем прессования до плотности 1,4-1,9 г/см3 заготовок из навитых в спираль полос фольги.

5. Способ по п.4, отличающийся тем, что электроконтактную прокладку изготавливают в форме кольца.

6. Способ получения электроконтактной прокладки, устанавливаемой между углеродными заготовками в печах графитации Кастнера, включающий изготовление прокладки из фольги на основе терморасширенного графита, отличающийся тем, что часть фольги навивают в спираль с получением, по меньшей мере, одной заготовки, полученную заготовку устанавливают в пресс-форму, повторяющую форму прокладки, досыпают в пресс-форму измельченную фольгу и осуществляют прессование до плотности 1,4-1,9 г/см3 с получением прокладки.

7. Способ по п.6, отличающийся тем, что прокладку изготавливают в форме кольца.

8. Способ по п.6, отличающийся тем, что получают заготовку центральной части прокладки.

9. Способ по п.6, отличающийся тем, что получают заготовку, по меньшей мере, одной периферийной части прокладки.