Размыкание цикла для увеличения получения олефинов

Иллюстрации

Показать всеИзобретение относится к способу получения поступающего сырья для установки парового крекинга для получения легких олефинов, включающему пропускание потока поступающего сырья (12), содержащего углеводороды С5-С9, в том числе нормальные парафины С5-С9, в адсорбционную установку (20), причем адсорбционная установка (20) содержит адсорбент и работает в режиме избирательной адсорбции нормальных парафинов, и получение потока рафината (22), содержащего углеводороды С6-С9, не относящиеся к нормальным углеводородам; пропускание потока десорбента (18) в адсорбционную установку (20), работающую в режиме десорбции нормальных парафинов из адсорбента, и получение потока экстракта (24), содержащего нормальные парафины С6-C9 и парафины С5; пропускание потока рафината (22) в реактор размыкания цикла (50), где поток рафината (22) вводят в контакт с катализатором для превращения ароматических углеводородов в нафтены и катализатором для конверсии нафтенов в парафины в режиме размыкания цикла с образованием технологического потока после размыкания цикла (52), содержащего н-парафины и изопарафины; пропускание потока экстракта (24) в установку парового крекинга (40) и пропускание, по меньшей мере, части потока после размыкания цикла (56) в установку парового крекинга (40). Использование реактора размыкания цикла позволяет существенно увеличить образование легких олефинов. 8 з.п. ф-лы, 1 табл., 7 ил.

Реферат

Легкие олефиновые углеводороды, этилен и пропилен с двумя или тремя атомами углерода в молекуле соответственно, являются важными химическими веществами для применения при получении других полезных материалов, таких как полиэтилен и полипропилен. Полиэтилен и полипропилен являются двумя из наиболее распространенных пластиков, находящих применение в настоящее время, и имеют самое разное применение, например, как материалы для изготовления изделий и как материалы для упаковки. Другие применения этилена и пропилена включают получение винилхлорида, этиленоксида, этилбензола и спирта. Паровым крекингом или пиролизом углеводородов производят, по существу, весь этилен и пропилен. Углеводородами, используемыми в качестве сырья для получения легких олефинов, являются природный газ, жидкие фракции нефти и углеродсодержащие материалы, в том числе, уголь, пластики, возвращенные на переработку, или любой органический материал. Важным сырьем является нафта, которую получают во время фракционирования сырой нефти.

Настоящее изобретение относится к способу конверсии потока поступающей нафты в легкие олефины. В способе используют установку адсорбционного разделения, которая снижает затраты на выделение нормальных парафинов из углеводородной фракции нафты. В способе получают первый технологический поток, состоящий преимущественно из н-парафинов, и второй технологический поток, состоящий из углеводородов, не относящихся к нормальным. Второй технологический поток пропускают через реактор размыкания цикла, в котором ароматические углеводороды и нафтены гидрируются и превращаются в парафины. Парафины из установки адсорбционного разделения и реактора размыкания цикла затем пропускают через установку парового крекинга и получают легкие оолефины. Данный способ повышает выход легких углеводородов из потока поступающей нафты. Способ может включать необязательно пропускание потока пиробензина (пиролизный газолин), образовавшегося в установке парового крекинга, через реактор размыкания цикла для дополнительного увеличения образования легких олефинов.

В другом способе настоящего изобретения реактор размыкания цикла используют для получения и конверсии ароматических углеводородов и нафтенов в парафины с образованием потока парафинов. Поток парафинов разделяют в фракционной установке для отделения нормальных парафинов от изопарафинов, откуда нормальные парафины направляют в установку парового крекинга для получения легких олефинов. Изопарафины направляют в установку изомеризации для конверсии части изопарафинов в нормальные парафины, и полученную смесь возвращают в адсорбционную установку. Установка изомеризации увеличивает получение легких олефинов за счет увеличения количества нормальных парафинов, извлекаемых из потока поступающей нафты.

Другие цели, преимущества и применения настоящего изобретения станут ясными для специалистов в данной области техники из последующего подробного описания.

Краткое описание чертежей

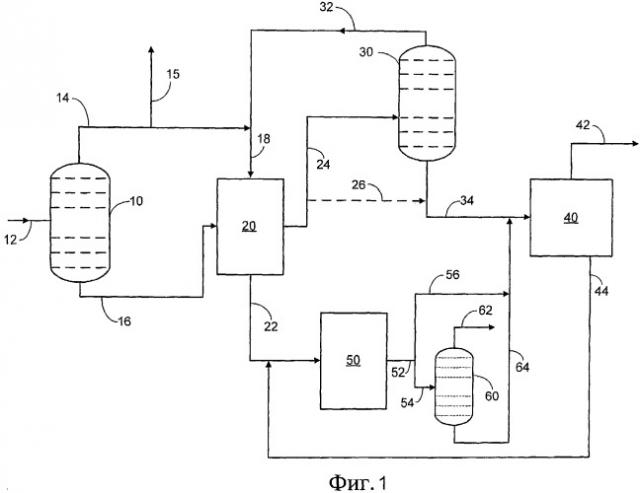

Фиг.1 представляет собой упрощенную схему технологического процесса, показывающую воплощение получения легких олефинов из потока поступающей нафты;

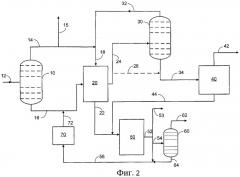

фиг.2 представляет собой схему другого технологического процесса, показывающую воплощение получения легких олефинов из потока поступающей нафты;

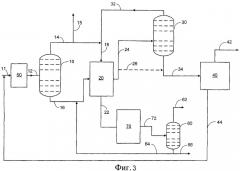

фиг.3 представляет собой схему технологического процесса, показывающую воплощение получения легких олефинов из потока поступающей нафты, в то время как поток поступающего сырья сначала обрабатывают в реакторе размыкания цикла;

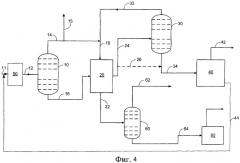

фиг.4 представляет собой схему другого технологического процесса, показывающую воплощение получения легких олефинов из потока поступающей нафты, в то время как поток поступающего материала сначала обрабатывают в реакторе размыкания цикла;

фиг.5 представляет собой упрощенный способ получения легких олефинов из потока поступающей нафты путем обработки потока поступающего материала в реакторе размыкания цикла;

фиг.6 представляет собой воплощение изобретения без депентанизатора и

фиг.7 показывает состав продуктов, выходящих из реактора размыкания цикла.

Большой объем этилена, расходуемого при получении различных пластиков и нефтепродуктов, таких как полиэтилен, получают термическим крекингом углеводородов с большей молекулярной массой. Пар, как правило, смешивают с потоком материала, поступающего в реактор крекинга, для снижения парциального давления водорода, увеличения выхода олефинов и уменьшения образования и осаждения углеродистого материала в реакторах крекинга. Поэтому процесс часто называют паровым крекингом или пиролизом.

Состав сырья для реактора парового крекинга влияет на результаты. Фундаментальной основой этого является склонность некоторых углеводородов разрушаться легче, чем другие. Обычное распределение углеводородов по склонности к крекингу до легких олефинов, как правило, имеет вид: нормальные парафины - изопарафины - олефины - нафтены и ароматические углеводороды. Бензол и другие ароматические углеводороды особенно устойчивы к паровому крекингу и нежелательны как сырье для крекинга, причем только алкильные боковые цепи разрушаются с образованием нужного продукта. Сырье для установки крекинга, как правило, представляет собой смесь углеводородов, изменяющихся как по типу углеводорода, так и по числу атомов углерода. Такое разнообразие приводит к весьма трудному удалению фракционной перегонкой из потока поступающего материала менее желательных компонентов сырья, таких как нафтены и ароматические углеводороды. Углеводороды, не являющиеся нормальными парафинами, можно удалить экстракцией растворителем или адсорбцией. Качество таких углеводородов можно улучшить для улучшения сырья для установки парового крекинга. Настоящее изобретение относится к способу конверсии ароматических углеводородов и нафтенов в парафины и отделения парафинов, направляемых в установку парового крекинга.

Поток поступающих материалов в установку парового крекинга может быть достаточно разнотипным и может быть выбран из ряда нефтяных фракций. Поток поступающих материалов в представленном способе предпочтительно имеет интервал температур кипения в пределах интервала температуры кипения нафты или 36-205°С. Предпочтительно, чтобы поток поступающих материалов не содержал заметных количеств, например более 5 мол.%, углеводородов С12. Характерный поток поступающих материалов в представленном способе представляет собой фракцию С5-С11, полученную фракционной перегонкой гидроочищенной нефтяной фракции. Гидроочистка желательна для уменьшения содержания серы и азота в сырье до приемлемых уровней. Другим характерным сырьем является подобная фракция, содержащая углеводороды C5-C9. Сырье предпочтительно будет иметь число атомов углерода, по меньшей мере, три. В объеме данного изобретения поток поступающих материалов содержит, главным образом, углеводороды С6 и более тяжелые. В таком случае самые легкие (наиболее летучие) углеводороды - углеводороды С5 концентрируются в потоке, который используют как десорбент в зоне адсорбционного разделения. Самая легкая фракция, используемая как десорбент, предпочтительно содержит, по существу, только углеводороды с одним и тем же числом атомов водорода, например углеводороды C5 или С6. Такая легкая фракция будет содержать ряд типов углеводородов, но предпочтительно содержит, по меньшей мере, 90 мол.% углеводородов с одинаковым числом атомов углерода.

В одном воплощении способ показан на фиг.1. Поток поступающих материалов с температурой кипения в интервале нафты поступает в процесс по трубопроводу 12. Поток подают в первую фракционную установку 10. Данная фракционная установка 10 является перегонной установкой и сконструирована и работает как депентанизатор, разделяющий поступающие углеводороды на первый технологический поток, проходящий по трубопроводу 14, обогащенный парафинами C5, и второй технологический поток, проходящий по трубопроводу 16, содержащий С6 и более тяжелые углеводороды. Предпочтительно, чтобы углеводороды C5 были, по существу, удалены из углеводородов во втором технологическом потоке, так как углеводороды C5 должны использоваться как десорбент в установке после первой фракционной установки 10.

Второй технологический поток пропускают в установку адсорбционного разделения 20. Установка адсорбционного разделения 20 может быть любого подходящего типа, соответствующего конкретной ситуации способа. Установка адсорбционного разделения 20 содержит слой адсорбента, состоящий из молекулярных сит или другого адсорбента, подходящего для адсорбции углеводородов. Примерами подходящих установок адсорбционного разделения, но не ограничивающимися этим, являются установки с вибрирующим слоем или имитируемым подвижным слоем. Второй технологический поток разделяется в адсорбционной установке 20 избирательной адсорбцией с удерживанием нормальных парафинов в адсорбционном слое. Технология адсорбционного разделения включает стадию адсорбции, когда выбранные компоненты второго технологического потока адсорбируются на адсорбенте, и последующую стадию десорбции, когда выбранные компоненты десорбируются из адсорбента. В таком случае выбранными компонентами во втором технологическом потоке являются нормальные парафины. Нормальные парафины остаются на адсорбенте до тех пор, пока через адсорбционную установку 20 не пропустят десорбент.

Во время стадии адсорбции нормальные парафины отделяются от второго технологического потока адсорбцией на адсорбенте. Остальные компоненты второго технологического потока представляют собой углеводороды, не относящиеся к нормальным парафинам, и проходят через слой адсорбента, не испытывая воздействия. Углеводороды, не относящиеся к нормальным парафинам, выходят из адсорбционной установки 20 в виде потока рафината по трубопроводу 22.

Во время стадии десорбции десорбент доставляют в адсорбционную установку 20 по трубопроводу 18 и пропускают через слой адсорбента. Десорбент обладает свойствами, которые позволяют ему вытеснять более тяжелые нормальные парафины из адсорбента, что приводит к образованию потока экстракта. Поток экстракта содержит нормальные углеводороды С6-С11 и часть десорбента или, в данном случае, углеводородов С5. Поток экстракта выходит из адсорбционной установки 20 по трубопроводу 24 и поступает во вторую фракционную установку 30. Вторую фракционную установку 30 также называют экстракционной колонной. Вторая фракционная установка 30 конструируется и работает для отделения десорбента от нормальных парафинов С6-С11, причем образуется головной поток десорбента и нижний поток экстракта нормальных парафинов С6-С11. Поток десорбента возвращают из второй фракционной установки 30 по трубопроводу 32 в адсорбционную установку 20. Поток экстракта пропускают по трубопроводу 34 в установку парового крекинга 40. Установка парового крекинга 40 работает в условиях парового крекинга, эффективных для превращения парафинов в поток, содержащий преимущественно этилен и пропилен. Поток этилена и пропилена удаляют из установки парового крекинга 40 по трубопроводу 42.

В то время как головной поток по трубопроводу 14 поступает в адсорбционную установку 20 как десорбент, непрерывный процесс извлечения и рециклизации десорбента означает, что некоторое количество десорбента должно удаляться из процесса. Одним из необязательных путей отвода некоторого количества десорбента в способе является наличие продувочного трубопровода для удаления C5 из процесса по трубопроводу 15.

Поток рафината, полученный во время стадии адсорбции, пропускают по трубопроводу 22 в реактор размыкания цикла 50. В реакторе размыкания цикла 50 поток рафината обрабатывается с размыканием нафтеновых циклов и превращением нафтенов в парафины. Предпочтительно в реакторе размыкания цикла 50 происходит гидрирование для превращения ароматических соединений в нафтены. В реактор размыкания цикла 50 для гидрирования подают водород. Одним из источников водорода, доступных для применения в реакторе размыкания цикла 50, является водород из установки парового крекинга 40. В установке парового крекинга 40 водород образуется как побочный продукт процесса крекинга. Затем в конвертированных нафтенах происходит размыкание цикла с помощью катализатора размыкания цикла. Реактор размыкания цикла 50 содержит катализатор в слое катализатора, над которым протекает поток рафината. В реакторе размыкания цикла 50 образуется технологический поток после размыкания цикла, который проходит по трубопроводу 52. Технологический поток после размыкания цикла можно направить в установку парового крекинга 40 для конверсии парафинов в этилен и пропилен.

Технологический поток после размыкания цикла может содержать метан (CH4), в зависимости от состава потока рафината и условий реакции в реакторе размыкания цикла 50. Метан поглощает энергию, занимает пространство в установке парового крекинга и может влиять на процесс парового крекинга парафинов, не внося вклад в получение этилена. Когда режим способствует образованию метана, желательно удалять метан перед направлением технологического потока после размыкания цикла в установку парового крекинга 40. Технологический поток после размыкания цикла пропускают по трубопроводу 54 в необязательный деметанизатор или третью фракционную установку 60. В третьей фракционной установке 60 технологический поток после размыкания цикла разделяется на поток метана и технологический поток парафинов, содержащий нормальные парафины и изопарафины. Поток метана удаляют из верхней части по трубопроводу 62, а технологический поток парафинов пропускают по трубопроводу 64 в установку парового крекинга 40.

В установке парового крекинга 40 кроме образования легких углеводородов образуется побочный продукт, известный как пиробензин. Пиробензин представляет собой смесь легких углеводородов и содержит бензин, толуол, другие ароматические соединения и нафтены. Пиробензин отделяют от этилена на стадии резкого охлаждения водой. Пиробензин пропускают по трубопроводу 44 из установки парового крекинга 40 в реактор размыкания цикла 50. Рециклизация пиробензина в способе настоящего изобретения дает дополнительное увеличение количества легких олефинов, образующихся из потока поступающей нафты.

Поток рафината также может содержать некоторое количество углеводородов C5, которые ранее занимали свободное пространство в слое(ях) адсорбента, через который(е) его пропускали. Необязательно поток рафината перед направлением в реактор размыкания цикла 50 можно направить в четвертую фракционную установку (не показана). Четвертая фракционная установка представляет собой депентанизатор и предназначена для отделения углеводородов С5, которые выходят из адсорбционной установки 20 с потоком рафината. В четвертой фракционной установке образуется поток, обогащенный C5, который возвращают для повторного использования в качестве десорбента, и поток углеводородов, не относящихся к нормальным углеводородам, который пропускают в реактор размыкания цикла 50.

В данной системе, как правило, устанавливают ряд адсорбционных установок 20, чтобы система могла работать непрерывно, когда первый и второй технологические потоки направляют в разные адсорбционные установки 20 в разное время.

Другое воплощение настоящего изобретения показано на фиг.2. Как и в первом воплощении, поток поступающей нафты входит в первую фракционную установку 10 по трубопроводу 12. Поток поступающего материала разделяют на первый технологический поток, содержащий главным образом углеводороды C5, выходящие по трубопроводу 14, и второй технологический поток, содержащий углеводороды С6-С11, выходящие по трубопроводу 16. Второй технологический поток переходит в установку адсорбционного разделения 20. В установке адсорбционного разделения 20 нормальные парафины С6-С11 адсорбируются, и образуется поток рафината, который выходит по трубопроводу 22. Как и в первом воплощении, первый технологический поток поступает в адсорбционную установку 20 по трубопроводу 18 и образует поток экстракта, содержащий нормальные парафины С6-С11 и углеводороды С5. Поток экстракта проходит по трубопроводу 24 во вторую фракционную установку 30, где образуется третий технологический поток, содержащий углеводороды C5, и четвертый технологический поток, содержащий нормальные парафины С6-С11. Третий технологический поток пропускают по трубопроводу 32 для повторного использования углеводородов C5 как десорбента, а четвертый технологический поток пропускают по трубопроводу 34 в установку парового крекинга 40.

Поток рафината переводят в реактор размыкания цикла 50, где происходит гидрирование ароматических соединений из потока рафината до нафтенов и парафинов, а нафтены превращаются в нормальные парафины и изопарафины с образованием технологического потока после размыкания цикла. По меньшей мере, часть технологического потока после размыкания цикла пропускают по трубопроводу 52 в трубопровод 56, который возвращает технологический поток после размыкания цикла в адсорбционную установку 20. В реакторе размыкания цикла 50 образуется смесь нормальных парафинов и изопарафинов, и рециклизация технологического потока после размыкания цикла в адсорбционную установку 20 повышает извлечение нормальных парафинов для направления в установку парового крекинга 40. Так как процесс рециклизации технологического потока после размыкания цикла может вызвать накопление изопарафинов, некоторую часть технологического потока после размыкания цикла отводят на другие участки по трубопроводу 53.

В установке парового крекинга 40 образуется пиробензин, который отделяют от легких олефинов. Пиробензин пропускают по трубопроводу 44 в реактор размыкания цикла 50, где пиробензин гидрируют, и нафтены размыкаются с образованием нормальных парафинов и изопарафинов. Обработанный пиробензин возвращают в установку парового крекинга 40 для дополнительного увеличения выхода легких олефинов из потока поступающей нафты.

Технологический поток после размыкания цикла может содержать некоторое количество метана и легкие углеводороды (C2-C4). Метан может образоваться в результате сочетания составных частей потока рафината и рабочего режима реактора размыкания цикла 50. Если метан образуется, его можно, но необязательно, удалить. Удаление указанных легких углеводородов, в особенности метана, будет повышать производительность адсорбционной установки 20 и установки парового крекинга 40. Технологический поток после размыкания цикла необязательно проходит по трубопроводу 52 в трубопровод 54 и поступает в деметанизатор - фракционную установку 60. В деметанизаторе 60 технологический поток после размыкания цикла разделяется на технологический поток, обогащенный метаном, и деметанизированный технологический поток, содержащий нормальные парафины и изопарафины. Технологический поток, обогащенный метаном, пропускают по трубопроводу 62. Деметанизированный технологический поток проходит в адсорбционную установку 20 по трубопроводу 64.

Необязательный процесс в данном воплощении заключается в применении изомеризационной установки 70. В изомеризационной установке 70 будет образовываться равновесная смесь нормальных парафинов и изопарафинов. Технологический поток после размыкания цикла будет поступать в изомеризационную установку 70, и в изомеризационной установке 70 будет образовываться изомеризованный технологический поток, содержащий приблизительно равные количества по массе нормальных парафинов и изопарафинов. В зависимости от количества метана, образовавшегося в реакторе размыкания цикла 50, технологический поток после размыкания цикла может поступать непосредственно в изомеризационную установку 70 или сначала проходить через деметанизатор - фракционную установку 60. Изомеризованный технологический поток будет проходить по трубопроводу 72 в адсорбционную установку 20, где нормальные парафины адсорбируются, и образуется поток рафината, обогащенный изопарафинами. Изопарафины после прохождения реактора размыкания цикла 50 возвращаются в изомеризационную установку 70 и будут содержать часть изопарафинов, превратившихся в нормальные парафины.

Третье воплощение включает пропускание потока поступающей нафты в реактор размыкания цикла 50 по трубопроводу 11 и показано на фиг.3. В реакторе размыкания цикла 50 образуется технологический поток после размыкания цикла, который поступает в первую фракционную установку 10 по трубопроводу 12. Реактор размыкания цикла 50 предпочтительно также выполняет функцию гидрогенизатора для гидрирования ароматических соединений в потоке поступающей нафты. В реакторе размыкания цикла 50 также расщепляются нафтеновые циклы и возрастает количество нормальных парафинов и изопарафинов в технологическом потоке после размыкания цикла. В первой фракционной установке 10 технологический поток после размыкания цикла разделяется на первый технологический поток, обогащенный углеводородами C5, и второй технологический поток, содержащий углеводороды С6-С11. Первый технологический поток выходит из первой фракционной установки 10 по трубопроводу 14. Второй технологический поток проходит по трубопроводу 16 в адсорбционную установку 20, где адсорбируются нормальные парафины и образуется поток рафината, содержащий изопарафины и другие парафины, не относящиеся к нормальным. Поток рафината отводят по трубопроводу 22.

Часть первого технологического потока поступает в адсорбционную установку по трубопроводу 18 и действует как десорбент, замещающий адсорбированные нормальные парафины в адсорбционной установке 20, причем образуется поток экстракта, содержащий нормальные парафины и десорбент. Поток экстракта пропускают по трубопроводу 24 во вторую фракционную установку 30, где нормальные парафины отделяются от десорбента с образованием потока десорбента и потока нормальных парафинов. Поток десорбента отводят по трубопроводу 32 и по трубопроводу 18 возвращают в адсорбционную установку 20. Нормальные парафины пропускают из второй фракционной установки 30 по трубопроводу 34 в установку парового крекинга 40, где парафины подвергаются крекингу с образованием легких олефинов. Необязательно, в зависимости от содержания десорбента в потоке экстракта, поток экстракта можно направить непосредственно в установку парового крекинга 40 по трубопроводу 26.

В установке парового крекинга 40 кроме образования легких олефинов происходит образование пиробензина. Пиробензин направляют в реактор размыкания цикла 50 по трубопроводу 44. Пиробензин, по существу, конвертируется в нормальные парафины и изопарафиы, причем за счет этого увеличивается выход легких олефинов из потока поступающей нафты.

Поток рафината пропускают по трубопроводу 22 в изомеризационную установку 70. В изомеризационной установке 70 богатый изопарафинами поток рафината изомеризуется в смесь изопарафинов и нормальных парафинов, и образуется поток после изомеризации. Поток после изомеризации пропускают по трубопроводу 72 в третью фракционную установку 60. В третьей фракционной установке 60 разделяются углеводороды С5 и более легкие углеводороды для рециклизации в адсорбционную установку 20 или для направления на другую переработку, для которой их пропускают по трубопроводу 62, и поток для рециклизации после изомеризации, который пропускают по трубопроводу 64. Поток для рециклизации после изомеризации содержит смесь нормальных парафинов и изопарафинов и поступает в адсорбционную установку 20. Конверсия изопарафинов из адсорбционной установки 20 в смесь изопарафинов и нормальных парафинов в изомеризационной установке 70 улучшает общую конверсию потока поступающей нафты в легкие олефины.

Необязательно часть потока для рециклизации после изомеризации можно отвести по трубопроводу 66 и направить в другие установки, включая подачу некоторой части потока для рециклизации после изомеризации в установку парового крекинга 40.

Четвертое воплощение настоящего изобретения показано на фиг.4. Поток поступающей нафты пропускают по трубопроводу 11 в реактор размыкания цикла 50. Поток поступающей нафты гидрируется, и нафтеновые циклы размыкаются для превращения ароматических соединений и нафтенов в парафины, причем образуется поток продукта после размыкания цикла, обогащенный парафинами. Поток продукта после размыкания цикла пропускают по трубопроводу 12 в первую фракционную установку 10. В первой фракционной установке 10 поток поступающего материала разделяется на первый технологический поток, содержащий преимущественно углеводороды C5 и более легкие углеводороды, и второй технологический поток, содержащий углеводороды С6-С11. Второй технологический поток проходит по трубопроводу 16 в адсорбционную установку 20. В адсорбционной установке 20 отделяются и задерживаются нормальные парафины из второго технологического потока с образованием потока рафината, содержащего углеводороды, не относящиеся к нормальным углеводородам. Поток рафината проходит по трубопроводу 22 в третью фракционную установку 60. В третьей фракционной установке 60 отделяются углеводороды C5 от потока рафината, который проходит по трубопроводу 62. Поток углеводородов C5 можно снова направить в адсорбционную установку 20. В третьей фракционной установке 60 образуется нижний поток, содержащий углеводороды С6-С11, не относящиеся к нормальным углеводородам. Нижний поток проходит по трубопроводу 64 в другие перерабатывающие установки, такие как, например, реформинг-установка 80.

Первый технологический поток проходит по трубопроводу 14 в трубопровод 18 и поступает в адсорбционную установку 20. Первый технологический поток действует как десорбент и вытесняет нормальные парафины, извлеченные из второго технологического потока, с образованием потока экстракта, содержащего нормальные парафины С6-С11 часть углеводородов C5 из десорбента. Поток экстракта проходит по трубопроводу 24 во вторую фракционную установку 30, где углеводороды С5 удаляют по трубопроводу 32 и возвращают для повторного использования в качестве десорбента. Во второй фракционной установке 30 также образуется поток парафинов, который проходит по трубопроводу 34 в установку парового крекинга 40. В установке парового крекинга 40 нормальные парафины конвертируются в поток продуктов легких олефинов, который выходит по трубопроводу 42. В установке парового крекинга 40 также образуется поток пиробензина. Пиробензин возвращают по трубопроводу 44 в реактор размыкания цикла 50 для гидрирования и размыкания цикла.

Пятое воплощение настоящего изобретения показано на фиг.5. В этом воплощении используют возможность крекинга изопарафинов в установке парового крекинга 40 с образованием легких олефинов и использования минимального количества оборудования в сочетании с реактором размыкания цикла 50. Так как поток поступающей нафты из разных нефтяных источников образует разные композиции, и в случае потока поступающей нафты, которая может, по существу, превращаться в нормальные парафины и изопарафины при гидрировании и размыкании цикла, поток поступающей нафты можно перерабатывать без адсорбционной установки. Поток продукта после размыкания цикла пропускают по трубопроводу 12 в установку парового крекинга 40, где парафины превращаются в легкие олефины. Необязательно поток продукта реакции размыкания цикла пропускают по трубопроводу 12 в первую фракционную установку 10. В первой фракционной установке 10 поток продукта после размыкания цикла разделяется на первый технологический поток, содержащий метан, и второй технологический поток, содержащий, по существу, C2 и высшие нормальные парафины и изопарафины. Второй технологический поток проходит по трубопроводу 16 в установку парового крекинга 40, где парафины превращаются в легкие олефины. В установке парового крекинга 40 также образуется пиробензин, который возвращают по трубопроводу 44 в реактор размыкания цикла 50.

Изобретение допускает много вариантов и также допускает применение других десорбентов. В одном воплощении, как показано на фиг.6, поток поступающего материала пропускают по трубопроводу 12 в адсорбционную установку 20. В адсорбционной установке 20 отделяются и задерживаются нормальные парафины из потока поступающего материала с образованием потока рафината, содержащего углеводороды, не относящиеся к нормальным углеводородам.

Десорбент проходит по трубопроводу 18 и поступает в адсорбционную установку 20. Десорбент представляет собой нормальный углеводород, тяжелый относительно нормальных углеводородов в потоке поступающей нафты. В случае потока поступающей нафты с углеводородами в интервале С5-С11 предпочтительным тяжелым нормальным углеводородом является нормальный додекан или нормальный углеводород С12. Выбор тяжелого нормального углеводорода зависит от потока поступающего материала, и в случае потока поступающего материала с молекулами более тяжелых углеводородов нужен тяжелый нормальный углеводород с числом атомов углерода более 12. Десорбент вытесняет нормальные углеводороды и образует поток экстракта. Поток экстракта проходит по трубопроводу 24 в фракционную установку 30. В фракционной установке 30 поток экстракта разделяется на поток нормальных углеводородов и поток десорбента. Поток десорбента пропускают по трубопроводу 32 и возвращают для использования в адсорбционной установке 20. Поток нормальных углеводородов пропускают по трубопроводу 34 в установку парового крекинга 40, где нормальные углеводороды превращаются в этилен и пропилен. Необязательно, когда десорбент расходуется в процессе, можно ввести дополнительное количество десорбента по трубопроводу 36.

Поток рафината проходит по трубопроводу 22 в реактор размыкания цикла 50. В реакторе размыкания цикла 50 поток рафината перерабатывается путем гидрирования ароматических соединений в циклические нафтеновые соединения и размыкания циклов нафтеновых соединений с образованием парафинов. В реакторе размыкания цикла 50 образуется технологический поток после размыкания цикла, содержащий парафины, который проходит по трубопроводу 52. Технологический поток после размыкания цикла проходит в установку парового крекинга 40, где парафины превращаются в этилен и пропилен, которые пропускают по трубопроводу 42.

В установке парового крекинга 40 образуется пиробензин как побочный продукт, содержащий ароматические соединения. Необязательно пиробензин пропускают по трубопроводу 44 в реактор размыкания цикла 50, где пиробензин претерпевает гидрирование и размыкание цикла с превращением пиробензина в поток, обогащенный парафинами.

Необязательно в данном воплощении технологический поток после размыкания цикла можно пропустить в изомеризационную установку (не показана), где поток, обогащенный изопарафинами, превращается в поток смеси нормальных парафинов и изопарафинов. Затем нормальные парафины и изопарафины пропускают в установку парового крекинга 40.

Другой вариант (не показан) данного воплощения включает пропускание части технологического потока после размыкания цикла в адсорбционную установку 20. При этом дополнительно отделяются нормальные парафины и изопарафины для подачи большего количества нормальных парафинов в установку парового крекинга 40, в то время как углеводороды, не относящиеся к нормальным углеводородам, возвращают в процесс.

Исходное сырье нафта, как правило, содержит небольшие количества соединений серы - менее 10 мас. частей на миллион (ч/млн) в элементном выражении. Предпочтительно исходную нафту получают из загрязненного сырья на обычной стадии предварительной обработки, такой как гидроочистка, гидропереработка или гидродесульфурация, для превращения таких загрязнений, как серо-, азот- и кислородсодержащие соединения в H2S, HN3 и Н2О соответственно, которые можно отделить от углеводородов фракционированием. При такой конверсии предпочтительно будет использоваться катализатор, известный в технике, содержащий носитель неорганический оксид и металлы, выбранные из групп VIB(6) и VIII(9-10) Периодической таблицы. Предпочтительно стадия предварительной обработки будет обеспечивать способ углеводородным сырьем с низким содержанием серы, признанным в технике подходящим, например, от 1 ч/млн (мас), до 0,1 ч/млн (100 ч/млрд).

Каждая зона фракционирования, используемая в способе, предпочтительно включает одну фракционную дистилляционную колонну. Однако фракционирование или разделение различных технологических потоков можно при необходимости осуществлять на другом подходящем оборудовании. Как отмечалось ранее, полное извлечение углеводородов C5 или других легких углеводородов, выходящих сверху из всех трех зон фракционирования, будет приводить к избытку углеводородов С5 и необходимости отводить их из процесса. Наиболее предпочтительными будут отводы из первой и/или второй фракционных установок 10, 30. Альтернативой является выпуск части углеводородов С5 из процесса в потоках экстракта или рафината. Это можно осуществить регулировкой работы зоны фракционирования или использованием, по существу, менее строгого разделения. Использование простой зоны испарения или зоны испарения с образованием флегмы является одним из примеров такого необязательного другого метода удаления С5. При этом не только полученный легкий материал направляется в подходящий процесс расходования углеводородов, но также снижаются общие капитальные и рабочие затраты на подготовку сырья.

Стадию адсорбции-разделения в данном способе можно осуществлять в одном большом слое адсорбента или в нескольких параллельных слоях, взяв за основу вибрирующий слой. Однако обнаружено, что адсорбционное разделение с имитированным подвижным слоем дает некоторые преимущества, такие как высокие чистота и извлечение. Поэтому многие процессы разделения нефтехимических продуктов в промышленном масштабе, в особенности, для извлечения смешанных парафинов, осуществляют с использованием технологии подвижного слоя с противотоком (SMB). Ранее указанные ссылки включены в данное описание как указания на возможность осуществления такого способа. Другие подробности, касающиеся оборудования и методов работы по способу SMB, можно найти в US 3208833, US 3214247, US 3392113, US 3455815, US 3523762, US 3617504, US 4006197, US 4133842 и US 4434051. Действия другого типа с имитированным подвижным слоем, которые можно осуществить с использованием подобных оборудования, адсорбента и режима, но когда имитируется параллельный поток адсорбента и жидкости в адсорбционных камерах, описываются в US 4402832 и US 4498991.

Рабочий режим адсорбционных камер, используемый в данном изобретении, включает, в основном, температурный интервал от 20 до 150°С, причем предпочтителен интервал от 60 до 200°С. Весьма предпочтительны температуры от 90 до 160°С. К режиму адсорбции также относится предпочтительно давление, достаточное для поддержания обрабатываемых жидкостей в жидкой фазе, которое может составлять от 100 кПа (атмосферное) до 4,2 МПа (42 атм). Режимом десорбции, как правило, являются такие же температуры и давление, которые используют в режиме адсорбции. Как правило, предпочтительно работать по способу SMB при отношении объемных скоростей A:F в зоне адсорбции в широком интервале от 1:1 до 5:0,5, где А представляет собой объемную скорость "циркуляции" селективной пористости и F представляет собой объемную скорость сырья. Практическое применение данного изобретения требует несущественных колебаний в рабочем режиме или составе десорбента в адсорбционных камерах. Иными словами, адсорбент предпочтительно остается при одной и той же температуре на протяжении как процесса адсорбции, так и десорбции.

Адсорбент, используемый в первой зоне адсорбции, предпочтительно, содержит алюмосиликатные мо