Способ формирования пенистого шлака над расплавом с высоким содержанием хрома в электропечи

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к формированию пенистого шлака на ваннах высокохромистых сталей в электропечи. Смесь оксида металла и углерода вводят в печь, причем оксид металла в шлаке восстанавливают углеродом, а возникающие газы образуют в шлаке пузыри, которые вспенивают шлак. Смесь оксида металла и углерода вводят в печь в виде прессованных и/или формованных, с добавлением связующего, частиц, в частности окатышей. Изобретение позволяет путем регулирования плотности и размера окатышей контролировать процесс образования газа, ведущего к равномерному вспениванию шлака. 10 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу формирования пенистого шлака на ванне высокохромистой стали в дуговой электропечи, причем в печь подается смесь оксида металла и углерода, в шлаке оксид металла восстанавливается углеродом, а возникающий газ путем образования пузырей вызывает вспенивание шлака.

При работе дуговой электропечи шихта, то есть прежде всего лом, и ферросплавы расплавляются электрической дугой электродов, которые вводятся сверху в кожух печи. При этом шлак помимо своей первичной функции, то есть удаления нежелательных компонентов из расплава, во вспененном состоянии выполняет защитную функцию. В этом состоянии шлак заполняет пространство между концами электродов и поверхностью металла и защищает огнеупорную футеровку печи от энергии излучения электрической дуги. Благодаря слабой теплопроводности вспененного шлака излучение электрической дуги на стенки электропечи сильно снижается и тем самым улучшается подвод энергии в расплав металла.

В случае сталей, не являющихся нержавеющими, или сталей с низким содержанием хрома пенистый шлак образуется при одновременном вдувании углерода и кислорода в шлак или в ванну жидкой стали. Газ, образующийся при протекающих реакциях

2[C] + {О2} = 2{CO}

2{CO} + {О2} = 2{CO2}

ведет к вспениванию шлака. Кроме того, углерод восстанавливает оксид железа в железо, а также в монооксид железа согласно реакции

(FeO) + [C] = [Fe] + {CO}.

Вспененный шлак обволакивает электроды и является защитным слоем между электрической дугой и стенками печи.

В случае высокохромистых расплавов подаваемый углерод является главным образом восстановителем для оксида хрома. Вышеуказанные реакции для ванны жидкого металла не имеют большого значения. Кроме того, содержание оксида железа в шлаке также слишком мало, чтобы гарантировать удовлетворительное вспенивание шлака. В целом для высокохромистых плавок из-за указанных различий трудно получать пенящийся шлак в фазе перегрева.

Для этого в документе EP 0 829 545 B1, который относится к способу получения пенистого шлака на жидкой нержавеющей стали в электропечи, предлагается, чтобы в шлак вводили порошок, который состоит из оксида металла (оксида цинка или оксида свинца) и углерода. Содержащийся в порошке оксид будет восстанавливаться в результате реакции с углеродом. В шлаке будут образовываться пузырьки, которые состоят в основном из монооксида углерода, причем пузырьки, содержащиеся в шлаке, позволяют вспенивать шлак. Кроме того, порошок вводят в шлак с помощью инжектирующей среды, например азота.

Согласно уровню техники после этого в шлак или ванну вводят реакционно-способную смесь в виде порошка. Вследствие относительно высокой поверхности, обусловленной порошковой формой, это приводит к короткой бурной реакции. Кроме того, реакция протекает локально ограниченно вблизи устройства подачи или вдувания и здесь, в частности, у конца продувочной фурмы в ванне жидкого металла.

Исходя из подобного уровня техники в основе изобретения стоит задача создать способ получения пенистого шлака на ваннах высокохромистых сталей в электропечи, причем процессы, которые вызывают реакцию пенообразования, должны протекать контролируемо.

Эта задача решена способом с отличительными признаками пункта 1 формулы изобретения. Благоприятные модификации описаны в зависимых пунктах.

Согласно изобретению в печь загружается смесь оксида металла и углерода в виде не порошка, а прессованных и/или снабженных связующим формованных частиц. Кроме предпочтительной формы в виде гранул возможны также, например, другие формы, такие как брикеты. В отличие от применения порошковой формы путем целенаправленного регулирования свойств формованных частиц, далее обозначаемых как окатыши, образование газа можно контролировать в отношении места, типа и времени, в частности временных исходных точек, скорости, степени реакции и/или продолжительности реакции.

В частности, через давление прессования и/или тип и количество примешанных носителей железа, например ферроникеля и связующего, устанавливаются плотностные характеристики окатышей. При этом согласно одному предпочтительному варианту плотность прессованной частицы устанавливается так, чтобы окатыши сами плавали в шлаке вблизи или непосредственно у границы раздела металл-шлак. Благодаря добавлению носителя железа обеспечивается то, что окатыши являются более тяжелыми, чем шлак, но легче, чем жидкий металл. Образование газа тем самым происходит в локально ограниченном месте, а именно в шлаке на границе металла и шлака. Таким образом контакта между окатышами и ванной металла не происходит, благодаря чему науглероживание расплава предотвращается. Возможно также установить свойства окатышей так, чтобы они могли принимать разное положение между ванной жидкого металла и шлаком. Этим будет гарантировано протекание процессов, вызывающих образование пены, только в шлаке, чтобы повысить эффективность.

Далее, окатыши должны иметь такую плотность или сжатие, чтобы они разваливались равномерно и медленно, причем образование газа и тем самым реакция вспенивания протекали равномерно и относительно долго. Путем еще более сильного уплотнения сжатием можно, кроме того, достичь того, чтобы реакции протекали с временным запаздыванием. Это предотвращает преждевременную реакцию или обеспечивает начало реакции только тогда, когда окатыши будут распределены в шлаке.

Далее, выбором размера окатышей можно также целенаправленно регулировать образование газа. Из-за того что окатыши имеют по сравнению с порошком больший диаметр и тем самым меньшую поверхность, реакция вспенивания может относительно долго поддерживаться при равномерном образовании газа.

С основными компонентами оксидом металла (Me) и углеродом протекают следующие реакции:

(MexOn) + [C] x[Me] + {CO}

2{CO} + {О2} = 2{CO2}

В качестве смеси для получения окатышей могут применяться отходы производства стали, как, например, углерод отработанных электродов или остатки частиц окалины. В частности, в таких смесях рекомендуется применять связующее.

Кроме основных компонентов оксида металла и углерода в предложенную гранулированную форму дополнительно добавляется шлакообразующее, в частности известняк. Благодаря известняку дополнительно усиливается желательное образование CO/CO2.

Далее, дополнительно совместно могут добавляться или примешиваться разжижители шлака, предпочтительно CaF2. Этим противодействуют тому обстоятельству, что хромосодержащие шлаки при увеличении содержания оксида хрома всегда становятся вязкими.

Также рекомендуется добавлять в часть окатышей восстановитель, например кремний и/или алюминий, в частности, вместе с известняком, чтобы контролировать содержание оксида хрома в шлаке. Этот восстановитель снижает содержание оксида хрома в шлаке и тем самым понижает содержание хрома в шлаке. Кроме того, улучшается вспенивание шлака.

В отличие от порошка, который должен вдуваться локально, окатыши подаются в различные места печи через свод печи и/или боковые стенки печи. С порошком это невозможно, так как большая часть порошка будет отсасываться пылеуловителем печи. Рекомендуется дополнительно вводить в шлак окатыши вблизи электродов и непосредственно в горячие пятна электродов, чтобы реакция вспенивания могла, в частности, протекать у электродов.

Другие детали и преимущества изобретения поясняются в последующем описании фигур.

При этом показано:

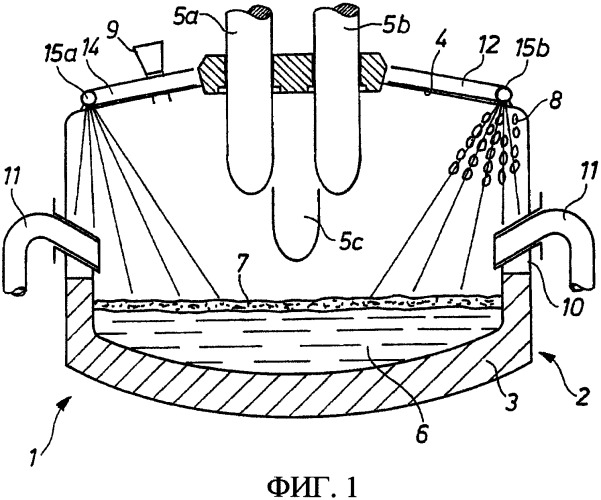

фиг. 1 - схематический поперечный разрез дуговой электропечи с устройством подачи окатышей для вспенивания шлака;

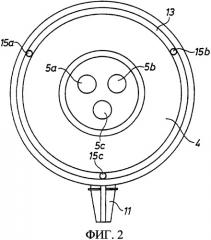

фиг. 2 - печь по фиг. 1 на виде сверху.

Представленная на фиг. 1 дуговая электропечь 1 состоит из кожуха 2 с огнеупорной стенкой 3, а также свода 4 печи. После загрузки лома и легирующих компонентов три (в данном случае) электрода 5a-c, двигаясь сверху, входят во внутреннее пространство печи. Благодаря образующейся электрической дуге твердый материал расплавляется. Образуется слой 7 шлака, плавающий на ванне 6. Тем самым происходит реакция вспенивания шлака 7 между электродами 5a-c и огнеупорной стенкой 3 печи, материал для вспенивания шлака в виде формованных частиц 8, а именно в виде окатышей, подается во внутреннее пространство печи. Предпочтительно окатыши загружаются через свод 4 печи и отсюда через отверстие 9 в своде и/или боковые стенки 10. Для этого предусмотрена система вдувания с нагнетательными трубопроводами или гравитационная система подачи 11, которые проходят через боковые стенки печи 10. Вместо нагнетательных трубопроводов могут применяться также продувочные фурмы.

Альтернативно или дополнительно для загрузки окатышей подходит также пневматическая система подачи 12 из кольцевых трубопроводов. Она имеет идущий вдоль свода 4 кольцевой трубопровод 13, который, как ясно видно из чертежей, в то же самое время имеет идущие радиально к своду участки 14 кольцевого трубопровода. В изображенном примере в кольцевые трубопроводы 13, 14 и, соответственно, в свод предусмотрены три загрузочных отверстия 15a-c. Через эту систему 12 окатыши вводятся в печной шлак 7 равномерно по сечению печи. Загрузочные отверстия 15a-c при этом расположены так, что окатыши реагируют со шлаком 7 вблизи горячих пятен.

Окатыши плавают в шлаке 7 и там реагируют контролируемо по месту, типу и времени относительно желаемого образования газа и тем самым реакции вспенивания. В частности, посредством регулирования плотности и размера окатышей достигается то, что процесс образования газа протекает по возможности равномерно, относительно долго и не слишком быстро. Контролируемая реакция на поверхности окатышей ведет к равномерному вспениванию шлака.

Список ссылочных обозначений:

1 дуговая электропечь

2 кожух

3 огнеупорная стенка

4 свод печи

5 электроды

6 расплав

7 шлак

8 формованные частицы (окатыши)

9 отверстие в своде

10 боковые стенки печи

11 нагнетательный трубопровод

12 пневматическая система подачи

13 кольцевой трубопровод

14 участок кольцевого трубопровода

15 загрузочные отверстия

1. Способ формирования пенистого шлака (7) на расплаве (6) высокохромистой стали в дуговой электропечи (1), при котором смесь оксида металла и углерода вводят в печь (1), причем оксид металла в шлаке (7) восстанавливают углеродом, а возникающие газы образуют в шлаке пузыри, которые вспенивают шлак, отличающийся тем, что смесь оксида металла и углерода вводят в печь в виде прессованных и/или формованных с добавлением связующего частиц (8), в частности, окатышей.

2. Способ по п.1, отличающийся тем, что плотность формованных частиц (8) устанавливают такой, чтобы они плавали в шлаке (7).

3. Способ по п.1, отличающийся тем, что плотность формованных частиц (8) устанавливают такой, чтобы они в шлаке плавали вблизи границы раздела расплав (6) - шлак (7).

4. Способ по п.2 или 3, отличающийся тем, что плотность формованных частиц (8) регулируют добавлением носителя железа.

5. Способ по п.1, отличающийся тем, что плотность формованных частиц (8) устанавливают такой, чтобы они равномерно и медленно распадались в шлаке (7) с протеканием равномерного и относительно долгого образования газа.

6. Способ по п.1, отличающийся тем, что плотность формованных частиц (8) устанавливают такой, чтобы они распадались с запаздыванием по времени.

7. Способ по п.1, отличающийся тем, что в смесь дополнительно добавляют шлакообразующее, предпочтительно известняк.

8. Способ по п.1, отличающийся тем, что в смесь дополнительно добавляют разжижитель шлака, предпочтительно CaF2.

9. Способ по п.1, отличающийся тем, что в смесь дополнительно добавляют восстановитель, предпочтительно кремний и/или алюминий.

10. Способ по п.1, отличающийся тем, что формованные частицы (8) вводят в электропечь (1) через боковые стенки (10) и/или свод (4) электропечи (1).

11. Способ по п.1, отличающийся тем, что формованные частицы (8) вводят в шлак (7) вблизи электродов или непосредственно в горячие пятна электродов (5а-с).