Способ получения окатышей

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к производству железорудных окатышей. Влажную шихту подают на тарель окомкователя, осуществляют окомкование шихты с образованием слоя окатышей. На слое окатышей устанавливают гибкую эластичную ленту и обрабатывают слой воздушношихтовой струей, ориентированной на поверхность эластичной ленты. На поверхности эластичной ленты, обращенной к воздушношихтовой струе, устанавливают ребристую решетку в форме квадратных или прямоугольных ячеек, жестко связанных с лентой, и формируют на ней с помощью воздушношихтовой струи слой влажной шихты высотой 20-200 мм, выполняющий функцию пригруза. Изобретение позволяет повысить прочность окатышей и производительность окомкователя. 2 ил., 1 табл.

Реферат

Изобретение относится к области металлургии, в частности к производству железорудных окатышей.

Известен способ получения окатышей, включающий подачу влажной шихты на тарель окомкователя, окомкование шихты с образованием слоя окатышей, выдачу кондиционных окатышей из тарели (см. Вегман Е.Ф. Окускование руд и концентратов. - М.: Металлургия, 1984, с.234-240; 246-256). Недостатками способа являются низкая прочность сырых кондиционных окатышей и производительность окомкователя.

Наиболее близким по технической сущности и достигаемому результату является способ получения окатышей, включающий подачу влажной шихты на тарель окомкователя, окомкование шихты с образованием слоя окатышей, установку на слое окатышей гибкой эластичной ленты, обработку слоя окатышей воздушношихтовой струей, ориентированной на поверхность эластичной ленты (см. патент №2190668, Россия, заявлен 18.10.2001, опубл. 10.10.2002, Бюл. №28). Недостатками способа являются низкая прочность кондиционных окатышей и производительность окомкователя. Эти недостатки обусловлены невысоким и неравномерным давлением, передаваемым со стороны воздушношихтовой струи и эластичной ленты, на слой окатышей. Это происходит потому, что аэродинамически гладкая поверхность ленты не создает для струи сопротивления и обладает незначительной массой. Шихта легко скатывается с нее, особенно за границами струи, на ленте не образуется слой влажной шихты, и лента не оказывает упрочняющего воздействия на слой сырых окатышей. При этом слабо используется энергия загружаемой шихты для упрочнения окатышей. Устранение указанных недостатков позволяет повысить прочность окатышей и производительность окомкователя.

Задача изобретения - повышение прочности окатышей и производительности окомкователя.

Задача изобретения решается в способе получения окатышей, включающем подачу влажной шихты на тарель окомкователя, окомкование шихты с образованием слоя окатышей, установку на слое окатышей гибкой эластичной ленты, обработку слоя окатышей воздушношихтовой струей, ориентированной на поверхность эластичной ленты, причем на поверхности эластичной ленты, обращенной к воздушношихтовой струе, устанавливают ребристую решетку в форме квадратных или прямоугольных ячеек, жестко связанных с лентой, и формируют на ней с помощью воздушношихтовой струи слой влажной шихты высотой 20-200 мм, выполняющий функцию пригруза.

Сущность изобретения заключается в том, что на эластичной ленте с помощью воздушношихтовой струи формируется слой влажной уплотненной шихты, выполняющий функции пригруза за счет установки на поверхности ленты, обращенной к струе, ребристой решетки. Этим обеспечивается более высокое, на 50-100%, давление на слой влажных окатышей со стороны воздушношихтовой струи и массы слоя влажной уплотненной шихты (пригруза) высотой до 200 мм, сформированного струей на поверхности ленты. Конструкция эластичной ленты с ребристой решеткой в форме квадратных или прямоугольных ячеек, жестко связанных с эластичной лентой и заполненных влажной железорудной шихтой, позволяет равномерно передавать давление струи и массы пригруза на слой окатышей. При этом полезно используется энергия загружаемой шихты для упрочнения окатышей. А площадь поверхности, на которую передается давление струи, возрастает в 5-10 раз. Поскольку возрастает давление на слой комкующихся сырых окатышей со стороны струи и массы пригруза, то слой сырых окатышей уплотняется. Его высота уменьшается, и слой частично заполняет зону тарели, свободную от окатышей. За счет этого поверхность, занятая комкуемыми материалами, увеличивается на 5-10%. Это значит, что количество материалов, участвующих в процессе окомкования на днище окомкователя, возрастает на 5-10%.

Слой влажной шихты на поверхности ленты, удерживаемый ребристой решеткой и выполняющий роль пригруза, должен быть уплотнен до плотности, равной 2000-2500 кг/м3. Это необходимо для того, чтобы исключить выдувание шихты потоком воздуха. Эту плотность шихты обеспечивает сама струя при напылении шихты на ленту. Высота слоя шихты на ленте должна быть 20-200 мм. Если высота слоя уплотненной шихты будет более 200 мм, то в этом случае давление струи и пригруза может привести к разрушению сырых окатышей, особенно малых размеров. Если высота слоя будет менее 20 мм, то технический эффект будет соответствовать эффекту прототипа и задача изобретения не будет решена. В процессе деформации ленты и решетки от нагрузок, возникающих со стороны струи и движущегося слоя окатышей, пригруз может разрушиться, а шихта может высыпаться из ячеек. В этом случае функции пригруза будут нарушены и задача изобретения не будет достигнута. Ребристая решетка в форме квадратных или прямоугольных ячеек позволяет исключить разрушение пригруза, стабильно удерживать на поверхности ленты слой влажной шихты. Эту задачу обеспечивают ячейки, размеры стороны которых равны 5-50 мм.

Эластичная лента может быть выполнена из полиэтиленовой пленки, резинотканевого полотна, резины, эластичной пластмассы. Жестко связанная с ней ребристая решетка может быть выполнена из эластичного материала того же состава, что и лента. В первом приближении этому условию удовлетворяют резинотехнические изделия с ребристой решеткой, серийно выпускаемые промышленностью.

Достоинством предлагаемого способа получения окатышей является работа эластичной ленты с любым видом струй, таких как воздушная, газовая, паровая. Шихта может быть загружена в режиме свободного падения или механическим ускорителем.

Схема передачи давления на слой сырых движущихся окатышей, основанная на приложении нагрузки со стороны воздушношихтовой струи и массы пригруза, сформированного этой струей на эластичной ленте, предложена впервые.

Способ получения окатышей характеризуется новыми свойствами: формирование массивного пригруза на поверхности эластичной ленты; создание слоя влажной уплотненной шихты в ячейках ребристой решетки способом напыления шихты струей воздуха; приложение равномерного давления на слой окатышей со стороны струи, эластичной ленты и массивного шихтового пригруза; давление на слой окатышей создается тем же самым шихтовым материалом, из которого производится готовая продукция; возможность регулирования давления на окатыши за счет изменения параметров струи и пригруза; повышение прочности окатышей и производительности окомкователя.

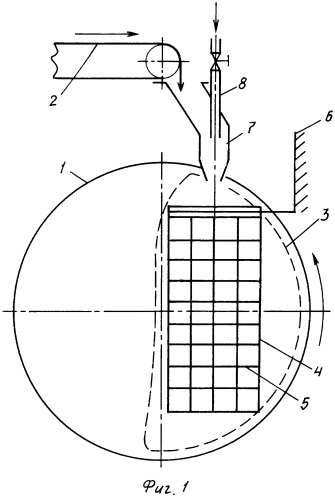

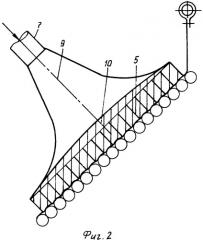

Способ получения окатышей реализуется с помощью устройства, показанного на фиг.1. На фиг.2 показана схема приложения нагрузки на слой окатышей.

Устройство содержит тарельчатый окомкователь 1, тракт подачи 2 влажной шихты, слой влажной шихты 3, на котором расположена эластичная лента 4. На поверхности эластичной ленты установлена ребристая решетка 5 в форме квадратных или прямоугольных ячеек, жестко связанных с лентой. Эластичная лента с ребристой решеткой закреплена каркасом 6. Над поверхностью ленты установлен струйный аппарат 7, снабженный воздушным соплом 8. В процессе работы устройства формируется воздушношихтовая струя 9 и слой влажной уплотненной шихты 10, выполняющий функцию пригруза.

Способ получения окатышей реализуется следующим образом. В рабочее пространство тарельчатого окомкователя 1 подается влажная шихта по тракту подачи 2. В процессе окомкования шихты в окомкователе образуется слой влажных окатышей 3, на котором располагается эластичная лента 4. На поверхности ленты жестко закреплена ребристая решетка 5. Лента с ребристой решеткой зафиксирована неподвижно относительно тарели и движущегося слоя окатышей каркасом 6. В струйном аппарате 7 влажная шихта ускоряется воздухом, подаваемым через сопло 8. На выходе из сопла струйного аппарата образуется воздушношихтовая струя 9, которая транспортирует влажную шихту к поверхности ленты. Шихта заполняет пространство ячеек ребристой решетки 5, и на поверхности ленты 4 формируется уплотненный слой влажной шихты 10, выполняющий функцию пригруза. Давление со стороны струи 9 и пригруза 10 равномерно передается слою окатышей 3, в результате чего прочность окатышей и производительность окомкователя возрастают.

Пример. Отработку способа получения окатышей выполняли на тарельчатом окомкователе диаметром 0,62 м, наклоненном к линии горизонта под углом 45° и совершающим 12 оборотов в минуту. В рабочем пространстве окомкователя находилось 10 кг влажных некондиционных окатышей диаметром 3-10 мм, предварительно полученных на этом окомкователе. Фракционный состав окатышей соответствовал составу зародышевой массы производственного окомкователя. В процессе вращения окомкователя в его рабочем пространстве формировался слой окатышей. На поверхности слоя окатышей была установлена эластичная лента с ребристой решеткой в форме квадратов. Эластичная лента была выполнена из полиэтиленовой пленки толщиной 0,1 мм, ребристая решетка выполнена из эластичной пластмассы. Высота решетки изменялась от 20 до 200 мм. Эластичная лента имела форму прямоугольника размером 400×200 мм (фигура 1). В процессе вращения окомкователя эластичная лента, установленная на слое окатышей, оставалась неподвижной. Подачу влажной шихты массой 40 кг осуществляли в корпус струйного аппарата, который сжатым воздухом расходом 0,6 м3/мин и давлением 0,2 МПа формировал воздушношихтовую струю. Ось воздушношихтовой струи была ориентирована на середину эластичной ленты (фигура 2). Расстояние от среза струйного аппарата до поверхности эластичной ленты составляло 0,5 м. В процессе загрузки шихты в струйный аппарат и ее последующей транспортировки воздушношихтовой струей к эластичной ленте, ячейки ребристой решетки заполнялись влажной шихтой до уровня верха квадратных ячеек. Слой влажной шихты, заполнивший ячейки, выполнял функцию пригруза. После того, как шихтой были заполнены ячейки ребристой решетки высота слоя шихты при работе воздушношихтовой струи не увеличивалась, так как шихта сдувалась потоком воздуха и сыпалась с наклонной поверхности шихтового пригруза. Но при этом воздушношихтовая струя оказывала силовое воздействие на окатыши через пригруз. При этом она поддерживала на заданном уровне высоту и массу пригруза.

После экспериментов определяли прочность сырых окатышей на сжатие и производительность окомкователя по массе окатышей фракции 14-16 мм. В экспериментах отрабатывали влияние высоты слоя влажной шихты на поверхности эластичной ленты на прочность окатышей и производительность окомкователя. Результаты экспериментов предоставлены в таблице.

| Прочность окатышей и производительность окомкователя в зависимости от высоты слоя влажной шихты. | |||

| № п/п | Высота слоя влажной шихты на поверхности эластичной ленты, мм | Прочность окатышей, Н/окатыш | Производительность окомкователя, % |

| 1 | 20 | 105,5 | 102,8 |

| 2 | 100 | 108,8 | 104,1 |

| 3 | 150 | 110,2 | 105,3 |

| 4 | 200 | 112,6 | 106,1 |

| Данные прототипа | |||

| 5 | 0-5 | 100%=17 Н/окат | 100% |

В результате экспериментов установили, что в способе получения окатышей, основанном на применении эластичной ленты с ребристой решеткой, на которой формируется слой влажной шихты высотой 20-200 мм, выполняющий функцию пригруза, прочность окатышей возрастет на 12,6% и производительность окомкователя повышается на 6,1%.

Способ получения окатышей, включающий подачу влажной шихты на тарель окомкователя, окомкование шихты с образованием слоя окатышей, установку на слое окатышей гибкой эластичной ленты, обработку слоя окатышей воздушно-шихтовой струей, ориентированной на поверхность эластичной ленты, отличающийся тем, что на поверхности эластичной ленты, обращенной к воздушно-шихтовой струе, устанавливают ребристую решетку в форме квадратных или прямоугольных ячеек, жестко связанных с лентой, и формируют на ней с помощью воздушно-шихтовой струи слой влажной шихты, высотой 20-200 мм, выполняющий функцию пригруза.