Устройство для подачи сыпучих материалов в электролизер

Иллюстрации

Показать всеИзобретение относится к цветной металлургии, в частности к устройству для подачи сыпучих грузов в электролизер с верхним токоподводом к самообжигающемуся аноду. Устройство содержит бункер, прикрепленный к анодному кожуху электролизера, дозатор клапанного типа, соединенный с бункером, и коаксиально размещенный относительно дозатора пробойник электролитной корки со штоком и приводом. Бункер прикреплен с зазором к анодному кожуху электролизера и снабжен коробом, выполненным в виде усеченного раструба и прикрепленным к нижней его части и установленным на наклонно выполненную секцию газосборного колокола электролизера. В нижней части бункера и в корпусе дозатора имеются окна для контроля за перемещением и состоянием узла изоляции штока пробойника. Задняя стенка бункера снабжена защитным экраном и теплоотводящими ребрами, расположенными относительно друг друга под углом меньшим 90°. Дозатор выполнен в виде трубы с возможностью регулирования объема сменными пластинами различной толщины, прикрепленными к ребрам, центрирующим шток относительно трубы, и имеет верхний и нижний клапаны, причем внешняя кромка верхнего клапана дозатора выполнена со скосами сверху и снизу. Загрузочная горловина бункера снабжена сеткой в виде стакана, а верхняя стенка бункера от горловины выполнена наклонной с образованием тупого угла. Устройство снабжено клапанами для сброса избыточного давления в бункере при загрузке сыпучего материала, выполненными в виде окон прямоугольного сечения и снабженными фильтрующими элементами. Обеспечивается повышение надежности работы устройства и улучшение экологических показателей работы электролизера. 2 ил.

Реферат

Изобретение относится к цветной металлургии, в частности к получению алюминия на электролизерах с верхним токоподводом и самообжигающимся анодом, и может быть использовано для подачи глинозема, фтористых солей и дробленого электролита в электролизер.

Известно устройство для подачи сыпучих материалов в электролизер (патент РФ №2135644, кл. С25С 3/14, 1998). В известном электролизере, содержащем анодный кожух, секцию газосборного колокола с вертикальной стенкой, устройство для подачи сырья состоит из бункера, плотно прикрепленного к анодному кожуху, объемного дозатора клапанного типа, соединенного с бункером, и коаксиально размещенного относительно дозатора пробойника электролитной корки со штоком и приводом. Устройство для подачи сырья соединено с газосборным колоколом через переходную камеру, выполненную с герметично закрывающимся люком. Пробойник с дозатором снабжены возвратной пружиной. Верхняя стенка бункера является частью площадки анодчика.

Недостатки известного устройства следующие:

- бункер, прикрепленный задней стенкой вплотную к анодному кожуху, оказывает утепляющее воздействие на анод электролизера и привод пробойника. Боковые поверхности анода подвергаются выгоранию, что отрицательно сказывается на технологическом процессе получения алюминия;

- устройство для подачи сыпучего материала своей нижней частью связано с газосборным колоколом, т.е. сыпучий материал подается в ванну через патрубок, который является частью газосборного колокола. Этот патрубок отличается от газосборного колокола тем, что в нем имеется не только передняя стенка, как у газосборного колокола, но и задняя. Задняя стенка подвергается сильному тепловому воздействию и быстро прогорает, в результате чего глинозем забивает газоход, а анодные газы, имеющие высокую температуру, через переходную камеру проникают в бункер и выводят из строя пружины дозатора. Дозатор перестает закрываться и происходит самопроизвольная утечка глинозема. С другой стороны на пружины дозатора воздействует не только тепло газового потока, но и тепло анода, анодный кожух которого плотно прилегает к задней стенке бункера.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является устройство для подачи сыпучих материалов в электролизер, состоящее из бункера, прикрепленного к анодному кожуху электролизера, объемного дозатора клапанного типа, соединенного с бункером, и коаксиально размещенного относительно дозатора пробойника электролитной корки со штоком и приводом. Бункер прикреплен с зазором к анодному кожуху и снабжен коробом, прикрепленным к его нижней части и установленным с зазором к вертикально выполненной стенке газосборного колокола. Задняя стенка бункера снабжена защитным экраном. Дозатор выполнен в виде трубы с возможностью регулирования его объема сменными пластинами различной толщины, прикрепленными к ребрам, центрирующим шток относительно трубы. Дозатор имеет верхний и нижний клапаны. Внешняя кромка верхнего клапана дозатора выполнена со скосами сверху и снизу. Загрузочная горловина бункера снабжена сеткой в виде стакана, а боковые стороны от горловины выполнены наклонными. Короб выполнен в виде раструба (патент СССР №2239006, кл., С25С 3/14, 2004).

Недостатки прототипа заключаются в следующем:

- поверхность штока пробойника и внутренняя поверхность дозатора покрываются толстым слоем окислов железа и серы за счет движения газов между ними, что приводит к заклиниванию пробойника в любых положениях и выходу системы АПГ из строя;

- в бункере не предусмотрен сброс избыточного давления, что приводит к пылению глинозема при загрузке бункера;

- при работе устройства в бункере происходит зависание глинозема;

- недостаточная теплоизоляция задней стенки бункера не обеспечивает защиту от теплового воздействия на дозатор, что значительно уменьшает срок его службы.

Задачей заявляемого изобретения является повышение технико-экономических и экологических показателей работы устройства, исключение аварийной ситуации и снижение технологических нарушений процесса электролиза.

Техническим результатом предложения является повышение надежности работы устройства для подачи сыпучего материала в электролизер за счет исключения движения газов между внутренней поверхностью дозатора и пробойника, повышение теплоизоляции и снижение пылеобразования при загрузке сыпучего материала.

Технический результат достигается тем, что в устройстве для подачи сыпучих материалов в электролизер, включающем анодный кожух, секцию газосборного колокола, содержащем дозатор клапанного типа, имеющий верхний и нижний клапаны, причем внешняя кромка верхнего клапана дозатора выполнена со скосами сверху и снизу, соединенный с бункером, прикрепленным с зазором через стойки на опорные части анодного кожуха электролизера, который снабжен коробом, выполненным в виде раструба, прикрепленным к нижней части бункера и установленным с зазором к секции газосборного колокола; при этом задняя стенка бункера снабжена защитным экраном, загрузочная горловина бункера - сеткой в виде стакана; а дозатор выполнен в виде трубы с возможностью регулирования объема сменными пластинами различной толщины, прикрепленными к ребрам, центрирующим шток относительно корпуса дозатора; и коаксиально размещенный относительно дозатора пробойник электролитной корки со штоком и приводом, согласно заявляемому изобретению верхняя стенка бункера от загрузочной горловины выполнена наклонной с образованием тупого угла и на ней расположены для сброса избыточного давления в бункере при загрузке сыпучего материала окна прямоугольного сечения, снабженные фильтрующими элементами; а в нижней части бункера и в штоке дозатора имеются окна для контроля за перемещением и состоянием узла изоляции штока пробойника и предотвращения прохождения пылегазовых выбросов через дозатор и зарастания их твердыми отложениями, кроме того, задняя стенка бункера снабжена теплоотводящими ребрами, расположенными относительно друг друга под углом меньшим 90°, а защитный экран снабжен теплоизоляционным слоем; короб, выполнен в виде раструба со скосом и через прокладку уплотнительного материала установлен к наклонной секции газосборного колокола электролизера, а так же в нижней части штока пробойника для герметизации дозатора и предотвращения прохождения пылегазовых выбросов через дозатор установлен клапан из коррозионно-стойкой стали.

Сущность изобретения заключается в следующем.

Основным отличительным признаком данного предложения, обеспечивающим надежность устройства для подачи сыпучего материала - глинозема, фтористых солей и дробленого электролита и улучшение экологических показателей, является то, что верхняя стенка бункера от горловины выполнена наклонной с образованием тупого угла.

Дополнительно устройство снабжено для сброса избыточного давления в бункере при загрузке сыпучего материала окнами прямоугольного сечения с фильтрующими элементами.

Данное решение обеспечивает сброс избыточного давления воздуха при загрузке бункера, тем самым исключая пыление.

Выполнение в нижней части бункера и в штоке дозатора окон для контроля за перемещением и состоянием узла изоляции штока пробойника позволяют предотвратить прохождение пылегазовых выбросов через детали дозатора и исключить зарастание их твердыми отложениями.

Еще одной отличительной особенностью является то, что задняя стенка бункера снабжена теплоотводящими ребрами, расположенными относительно друг друга под углом меньшим 90°, при этом защитный экран снабжен теплоизоляционным слоем, что обеспечивает тепловую защиту привода дозатора, тем самым увеличивая срок его эксплуатации.

Следующее отличие заключается в том, что короб, имеющий скос в нижней части, с прокладкой уплотнительного материала установлен к наклонной секции газосборного колокола электролизера.

Следующее отличие заключается в том, что дозатор имеет клапан из коррозионно-стойкой стали, установленный в нижней части штока пробойника для герметизации штока дозатора и предотвращения прохождения пылегазовых выбросов через дозатор.

Учитывая вышеизложенное, можно сделать вывод о том, что данное предложение отвечает критерию патентоспособности "новизна".

Предлагаемое техническое решение испытано в промышленных условиях, следовательно, можно сделать вывод о том, что оно отвечает критерию охраноспособности "промышленная применимость".

Анализ, проведенный заявителем, показал, что совокупность существенных признаков является новой, а само устройство удовлетворяет условию изобретательского уровня ввиду новизны причинно-следственной связи «отличительные признаки - технический результат».

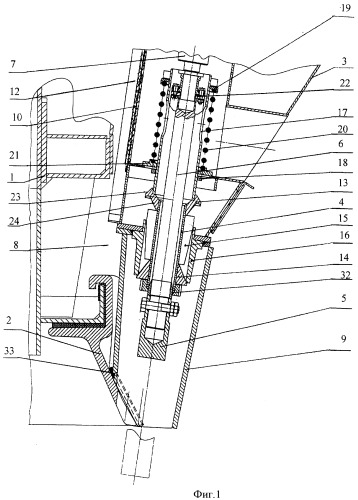

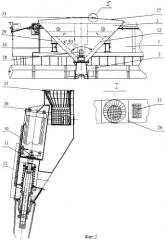

Предложение поясняется чертежами, где на фиг.1 показан общий вид устройства, на фиг.2 - вид спереди.

Устройство для подачи сыпучих материалов в электролизер, включающий анодный кожух 1, секцию газосборного колокола с наклонно выполненной стенкой 2, содержит бункер 3, дозатор 4 клапанного типа, соединенный с бункером, и коаксиально размещенный относительно дозатора пробойник 5 электролитной корки со штоком 6 и приводом 7. Бункер 3 установлен к анодному кожуху с зазором 8 и снабжен коробом 9, прикрепленным к его нижней части и установленным к наклонно выполненной секции газосборного колокола 2. Короб 9 выполнен в виде раструба со скосом. Задняя стенка бункера 3 снабжена защитным экраном 10 с теплоизоляционным слоем 11 и теплоотводящими ребрами 12.

Дозатор 4 выполнен в виде трубы, с возможностью перемещения штока, с двумя клапанами - верхним 13 и нижним 14, а также ребрами 15, центрирующими дозатор относительно корпуса дозатора 16. К верхнему клапану 13 прикреплен шток дозатора 17 с тремя симметричными окнами 60×90, снабженный снизу ограничителем хода 18, а сверху - диском 19. Снаружи штока дозатора 17 установлена пружина 20, которая сверху упирается в диск 19, а снизу - в опорный фланец 21, прикрепленный к бункеру 3. Шток 6 снабжен выступом 22 в верхней части и установлен с возможностью перемещения внутри штока дозатора 17. Верхний клапан 13 снабжен скосами 23 - сверху и 24 - снизу.

Загрузочная горловина 25 бункера снабжена сеткой 26 в виде стакана, а верхняя стенка 27 бункера от горловины выполнена наклонной.

Нижняя часть бункера 3 снабжена смотровым окном 28, а сам бункер снабжен стойками 29, с помощью которых он может быть установлен в любом месте на опорной части 30 анодного кожуха 1.

Ребра 15, центрирующие дозатор 4 относительно корпуса дозатора 16, снабжены отверстиями для крепления сменных пластин различной толщины болтами (на чертеже не показано). На верхних сторонах бункера выполнены окна 31 прямоугольного сечения для сброса избыточного давления и снабженные фильтрующими элементами.

В нижней части штока 6 установлен клапан 32 из коррозионно-стойкой стали для герметизации дозатора и предотвращения прохождения пылегазовых выбросов через дозатор.

Короб 9 устанавливается на секцию газосборного колокола с прокладкой уплотнительного материала 33.

Работа устройства для подачи сыпучих материалов заключается в следующем. На каждом электролизере может быть установлено, например, четыре устройства для подачи сыпучего материала. В исходном положении, когда пробойник 5 и верхний клапан 13 дозатора 4 заняли крайнее верхнее положение, сыпучий материал из бункера 3 поступает в корпус дозатора 16. При поступлении сигнала на включение привод 7 перемещает шток 6 вниз, дойдя выступом 22 до верхнего клапана 13, опускает его в положение "закрыто", сжимая пружину 20 диском 19. Одновременно с этим он открывает нижний клапан 14. Таким образом, сырье из дозатора 4 поступает в короб 9 и далее пробойником 5 в пробитую лунку корки электролита. Далее пружина 20 помогает приводу 7 возврату пробойника 5 в исходное положение, а также установке нижнего клапана 14 в положение "закрыто", а верхнему клапану 13 - в положение "открыто".

Объем емкости дозатора 4 рассчитывают таким образом, чтобы после проталкивания сырья в лунку корки электролита в коробе 9 всегда оставалась горка глинозема. Эта горка служит препятствием контакту пробойника 5 с электролитом, с одной стороны, а с другой стороны, она служит затвором для проникновения анодных газов к дозатору 4. Образованию горки глинозема над лункой в корке электролита способствует выполнение короба 9 в виде раструба.

Выполнение верхнего клапана 13 со скосом 23 сверху способствует устранению зависания глинозема на этой кромке, а наличие скоса 24 снизу способствует более полному заполнению емкости корпуса дозатора 16, особенно в тех случаях, когда из бункера в дозатор поступает слежавшееся сырье. Кроме того, наличие скосов способствует рыхлению сырья на дне бункера.

Регулирование объема выдаваемой дозатором 4 разовой порции сырья выполняют сменными пластинами различной толщины.

Наличие сетки 26 в виде стакана в горловине препятствует проникновению инородных тел в бункер.

Выполнение короба 9 с усеченными боковыми стенками позволяет установить его на наклонную секцию газосборного колокола, обеспечивая сохранение площади подколокольного пространства, тем самым исключая пыление и выбивание газов при срабатывании устройства для подачи.

Промышленные испытания предложенной конструкции показали достаточно высокую надежность работы устройства для подачи сыпучего материала в электролизер, а также исключают пыление при загрузки бункера и при срабатывании пробойника, улучшая экологические показатели работы электролизера.

Устройство для подачи сыпучих материалов в электролизер, содержащий анодный кожух, секцию газосборного колокола с дозатором клапанного типа, имеющим верхний и нижний клапаны, причем внешняя кромка верхнего клапана дозатора выполнена со скосами сверху и снизу, бункер, соединенный с дозатором и прикрепленный с зазором через стойки на опорные части анодного кожуха, имеющего короб, выполненный в виде раструба, прикрепленного к нижней части бункера и установленного с зазором к секции газосборного колокола, при этом задняя стенка бункера выполнена с защитным экраном, загрузочная горловина бункера - с сеткой в виде стакана, а дозатор выполнен в виде трубы с возможностью регулирования объема сменными пластинами различной толщины, прикрепленными к ребрам, центрирующим шток относительно корпуса дозатора, и коаксиально размещенный относительно дозатора пробойник электролитной корки со штоком и приводом, отличающееся тем, что верхняя стенка бункера от загрузочной горловины выполнена наклонной с образованием тупого угла и для сброса избыточного давления в бункере при загрузке сыпучего материала в ней выполнены окна прямоугольного сечения, снабженные фильтрующими элементами, а в нижней части бункера и в штоке дозатора имеются окна для контроля за перемещением и состоянием изоляции штока пробойника и зарастания твердыми отложениями, задняя стенка бункера снабжена теплоотводящими ребрами, расположенными относительно друг друга под углом меньшим 90°, а защитный экран - теплоизоляционным слоем, короб выполнен в виде раструба со скосом и прикреплен через прокладку уплотнительного материала к наклонной секции газосборного колокола, а для герметизации дозатора и предотвращения прохождения пылегазовых выбросов через дозатор в нижней части штока пробойника установлен клапан из коррозионно-стойкой стали.